开关磁阻变档电机及其绕组切换控制策略

陈礼, 甘醇, 吴建华

(1.浙江大学 电气工程学院,浙江 杭州 310000;2.华中科技大学 电气与电子工程学院,湖北 武汉 430074)

0 引 言

随着全球环境污染和资源枯竭的日益加剧,节能、环保交通工具的发展迫在眉睫。电动汽车的研究始于19世纪初,但由于当时技术受限,直到近年来才重新启动这一研究项目。纯电动汽车是未来发展的主要趋势,其关键技术主要有电池技术、电机驱动及控制技术、整车装备技术、能量管理技术以及汽车充电技术[1],在电池技术难以短时间内获得突破的当下,电机驱动及控制技术成为了关键。电动汽车常用的电机有感应电机、永磁同步电机和开关磁阻电机(switched reluctance motor, SRM)。SRM具有结构简单、可靠性高、成本低、调速范围广、励磁容易、控制简单等优点,已在诸多场合得到应用。SRM较好的起动性能、宽广的调速范围,以及易于实现四象限运行的特性,伴随着电子学和微电子学的迅速发展,SRM逐渐成为具有较强竞争力的热门调速电机之一[2-5]。

理想的电动汽车驱动系统应满足额定转速以下大转矩以实现快速起步,额定转速以上有较宽的恒功率范围以确保高速下的动力性能。目前电动汽车驱动系统主要采用电机与固定齿比减速箱组合的方式,为单速变速箱,如北汽新能源E5、特斯拉Model Y等,高速时动力性能会明显下降;保时捷Taycan、奥迪e-tron使用两档自动变速箱,价格昂贵且性能提升有限;多档自动变速箱市面上还未出现,主要原因在于成本过高以及变速箱与整车参数匹配困难。仅靠单一电机难以兼顾电动汽车低、高速不同的性能需求,参考燃油车换挡,当电机转速高于某个值后,可对电机绕组实施切换,完成仅由一台电机即可实现的不同绕组连接方式下的变档操作,满足电动汽车复杂的运行需求,提高动力性与经济性[6]。

绕组切换是变档电机的关键技术,电机绕组为感性元件,切换过程中电流的突变会感应出数千伏的电压,烧毁电路中的电力电子器件,合理的切换控制策略是保证电机安全稳定运行的前提。目前电机绕组切换的研究主要集中在交流异步电机和永磁同步电机:在电机每相绕组放置一个中心抽头,使用机械开关可控制绕组接入匝数,但机械接触器死区时间较长,易导致切换暂态过程久,且机械开关寿命有限[7];使用电力电子器件代替机械开关可解决切换过程中死区时间过长问题,提高电机响应速度;将碳化硅器件应用于电机驱动电路及绕组切换电路,可提高整个电机驱动系统的效率,但需要额外的切换电路[8-11];使用晶闸管改进切换电路可减少电力电子器件使用数量,实现绕组快速切换[12-13];同时改变星三角连接方式与绕组匝数可获得多级调速[14]。双定子永磁同步电机绕组有内外定子绕组串联运行、外定子绕组单独运行、内定子绕组单独运行3种不同的连接方式[15];开绕组永磁同步电机有星形、角形、独立3种绕组连接方式[16];五相永磁同步电机有星形,五边形和五角形3种连接方式[17-19]。SRM绕组切换主要有两种方法,第一种使用中间抽头改变绕组接入匝数[20],此方法绕组利用率低;第二种方法改变绕组连接方式,在串联、并联之间切换,改善电机性能[21-22],但文献[21]的绕组切换电路未考虑IGBT反向并联的保护二极管,导致电机退磁时间过长,未实现绕组在线切换。

为提高绕组利用率,本文采用改变绕组连接方式的切换方法,利用SRM电流能自然降为零的特性,当电机转速高于切换转速时,检测各相电流,若相电流为零,则可对绕组实施串并联切换。为避免电流检测误差引起开关器件误动作,结合电机转子位置,切换时机选择在一相周期将要结束与下个周期即将到来之前组成区间内。仿真与实验证明提出的SRM绕组切换控制策略能在线实现绕组的安全快速切换,且能有效避免切换过程中绕组电流突变引起的电力电子器件的过压问题,确保电路安全与电机稳定运行。

1 开关磁阻变档电机及数学模型

1.1 开关磁阻变档电机

本文研究的三相12/8极SRM结构如图1(a)所示,每相有4个绕组,可将4个绕组全部串联,两两串联后并联以及全部并联,如图1(b)所示。

图1 开关磁阻变档电机结构

SRM典型的电流波形如图2所示,在电流续流结束后有很长一段时间电流为0 A,电机绕组为感性元件,感应电动势大小为

(1)

图2 开关磁阻电机电流波形

图3 开关磁阻变档电机与内燃机+变速箱动力特性对比

1.2 开关磁阻变档电机数学模型

在SRM运行过程中,第k相绕组的电压方程为

(2)

式中:Uk、ik、Rk分别为电机第k相电压、电流和电阻;ψk为第k相绕组磁链。

为避免繁琐的数学公式推导,通常采用线性模型对SRM分析。该模型下,电磁转矩的表达式为

(3)

式中:Tk为第k相绕组瞬时转矩;Lk为第k相电感。

(4)

式中ωr为电机转速。

SRM一般选择在相电感上升阶段导通,为了降低转矩脉动,要求在电感下降前电流结束续流,故在电机导通阶段近似认为相电感为最小值,Lk=Lmin,且保持不变,导通阶段式(4)可表示为

(5)

低速时,采用电流斩波控制相电流幅值,相电流近似为方波,最大值为斩波幅值Im,由式(3)知,电磁转矩Tk∞Lk,而电机相电感Lk∞N2,因此低速时电机电磁转矩Tk∝N2,增加每相绕组匝数可增大电磁转矩;高速时,不再采用电流斩波,相电流为单脉冲形式,假设导通角为θop,电机转速ωr保持不变,电感变化量ΔLk=K1Lmin,K1为常数,结合式(3)与式(5)可得:

(6)

(7)

2 绕组切换控制策略

2.1 变档电路拓扑结构

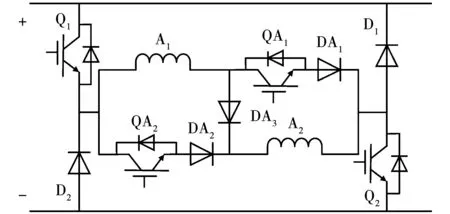

本文提出的变档电路拓扑结构如图4所示。以A相为例,中心抽头将A相绕组分成匝数、电阻、电感等参数均相同的A1、A2两段,经二极管DA3串联。为避免电流经IGBT反并联二极管续流,导致电机退磁速度下降,在IGBT支路中正向串联二极管DA1与DA2。

图4 提出的变档电路拓扑

SRM低速运行时QA1、QA2关断,A1、A2串联,构成低速运行电路1;SRM高速运行时导通QA1、QA2,A1、A2切换为并联,构成高速运行电路2,如图5所示。结合不对称半桥,电机A相变档电路如图6所示,B、C相变档电路同A相。

图5 低/高速运行电路

图6 A相变档电路

2.2 变档电路续流过程

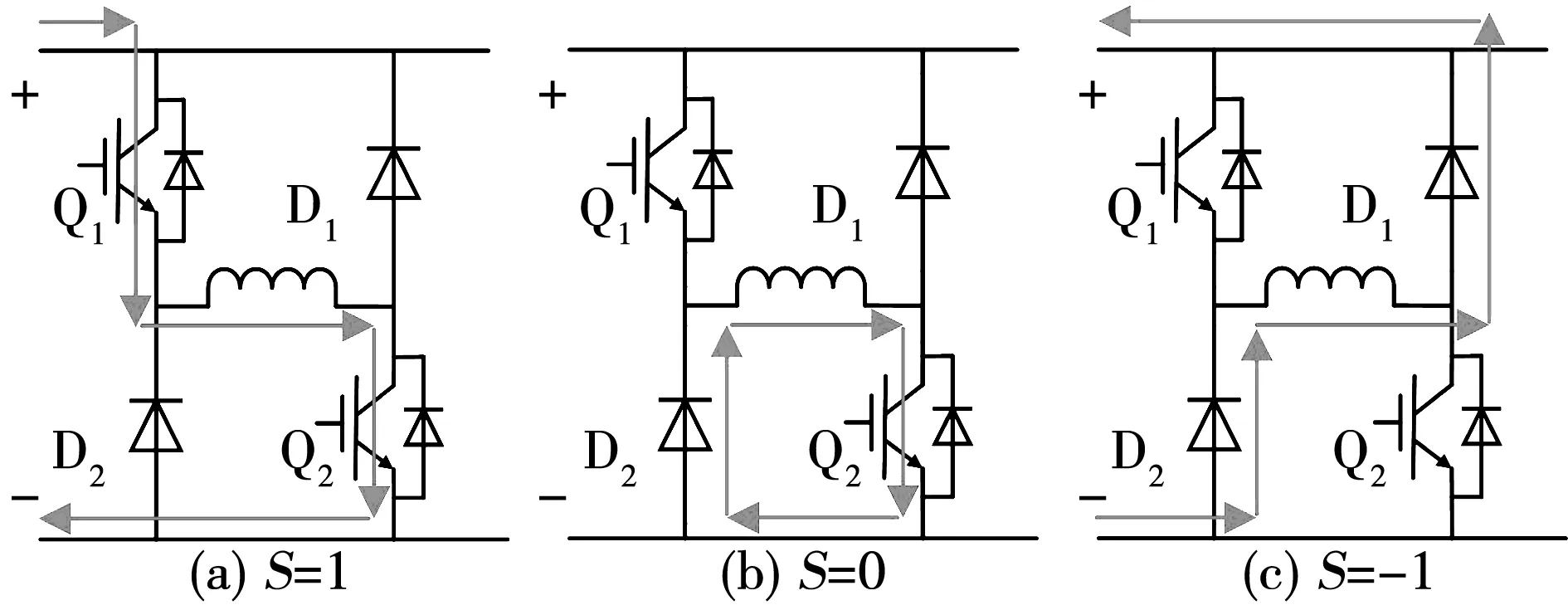

采用不对称半桥拓扑时,SRM正常运行的各相绕组独立驱动,一个周期内开关管有3组状态,如图7所示。Q1、Q2导通,直流母线电压直接加在绕组两端,电机进入励磁状态,如图7(a);Q1关断,Q2导通,绕组两端电压为零,电机进入续流状态,如图7(b);Q1、Q2关断,绕组两端为反向直流母线电压,绕组电流迅速降为0 A,电机退磁,如图7(c)。

图7 相绕组开关状态

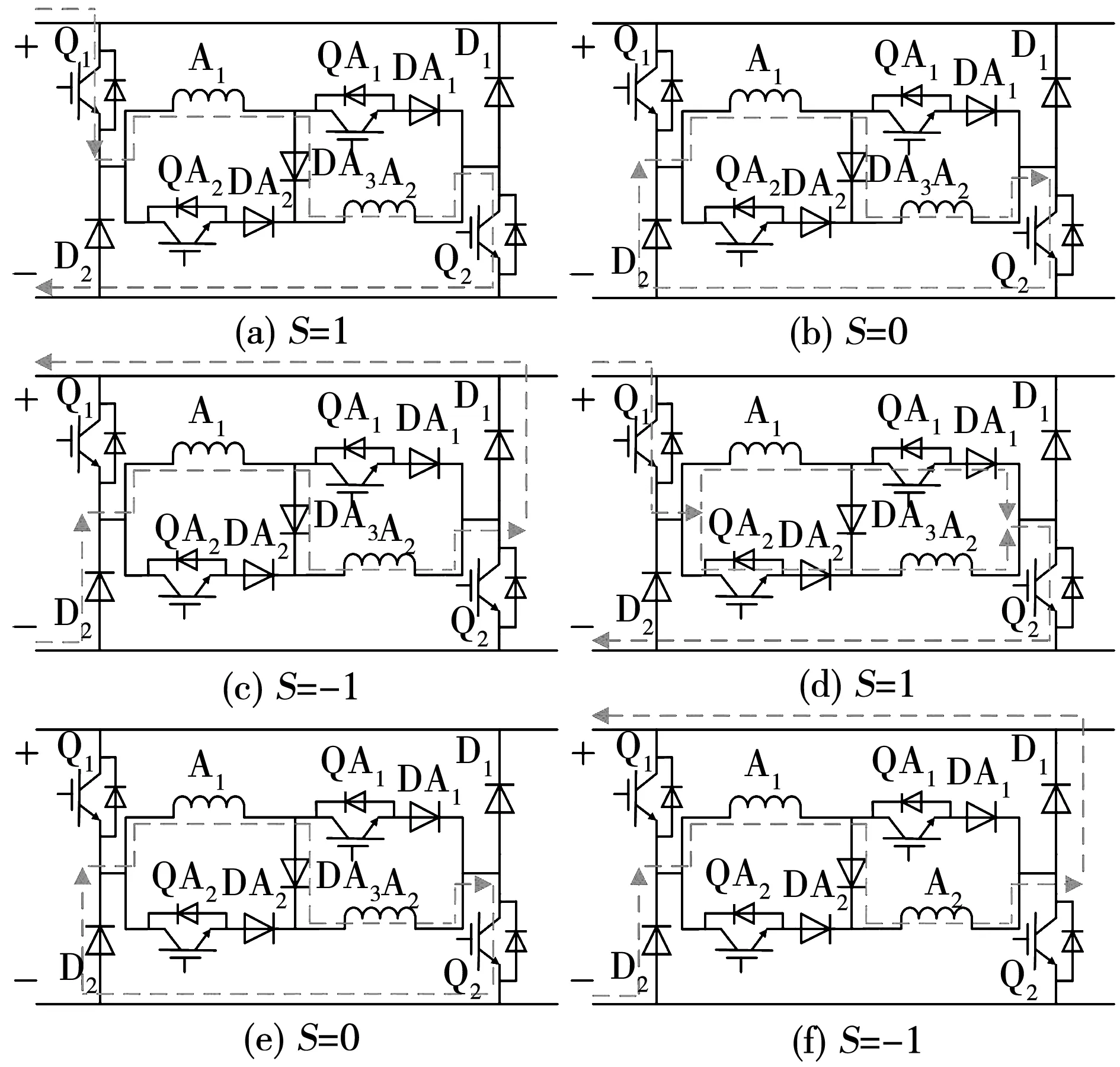

结合变档电路后,电流的流通路径基本与传统不对称半桥中一致,以A相为例,变挡前后电路中开关状态及电流路径如图8所示。

图8 变挡前/后续流过程

图8(a)、图8(b)、图8(c)为绕组串联时电流流通路径,3种状态下的二极管DA3一直导通,QA1与QA2处于关断状态。开关状态S=1,电流流过A1、DA3、A2,绕组两端电压为直流母线电压;开关状态S=0,绕组电压为零,电流自然续流,从A1流经DA3、A2、Q2、D2,回到A1,电流下降的速度由该续流回路的时间常数决定;开关状态S=-1,绕组承受反向直流母线电压,电流从A1流经DA3、A2、D1、直流母线电源、D2,回到A1,电流在反向直流母线电压作用下迅速衰减为零。若在QA1与QA2支路未串联二极管,开关状态S=-1的电流流通路径如图9所示,电流经QA1与QA2反并联二极管续流,下降速度由该回路时间常数决定,电机退磁速度变慢,甚至导致下个周期到来时绕组中电流还未降为零,影响电机正常运行。

图9 无二极管退磁

图8(d)、图8(e)、图8(f)为绕组并联时电流流向,开关状态S=1,电流经Q1后分为两条支路,分别流过A1、QA1、DA1和QA2、DA2、A2,汇合后流经Q2,回到电源,DA3承受反向直流母线电压关断;开关状态S=0,绕组A1与A2两端感应电压方向为左负右正,导致QA1与QA2的集电极与发射极间的电压为负,无法流过电流,电流经DA3续流;开关状态S=-1,QA1与QA2同样无法流过电流,电流通路同图8(f)。

2.3 绕组切换控制策略

相比于其他电机,SRM电流在退磁结束后降为零,且在下个导通周期到来之前维持不变,如图2所示,在θe到θon+1这段区间电机相电流为零,利用SRM电流自然降为零的特性可有效避免带电流切换时绕组的过电压问题。

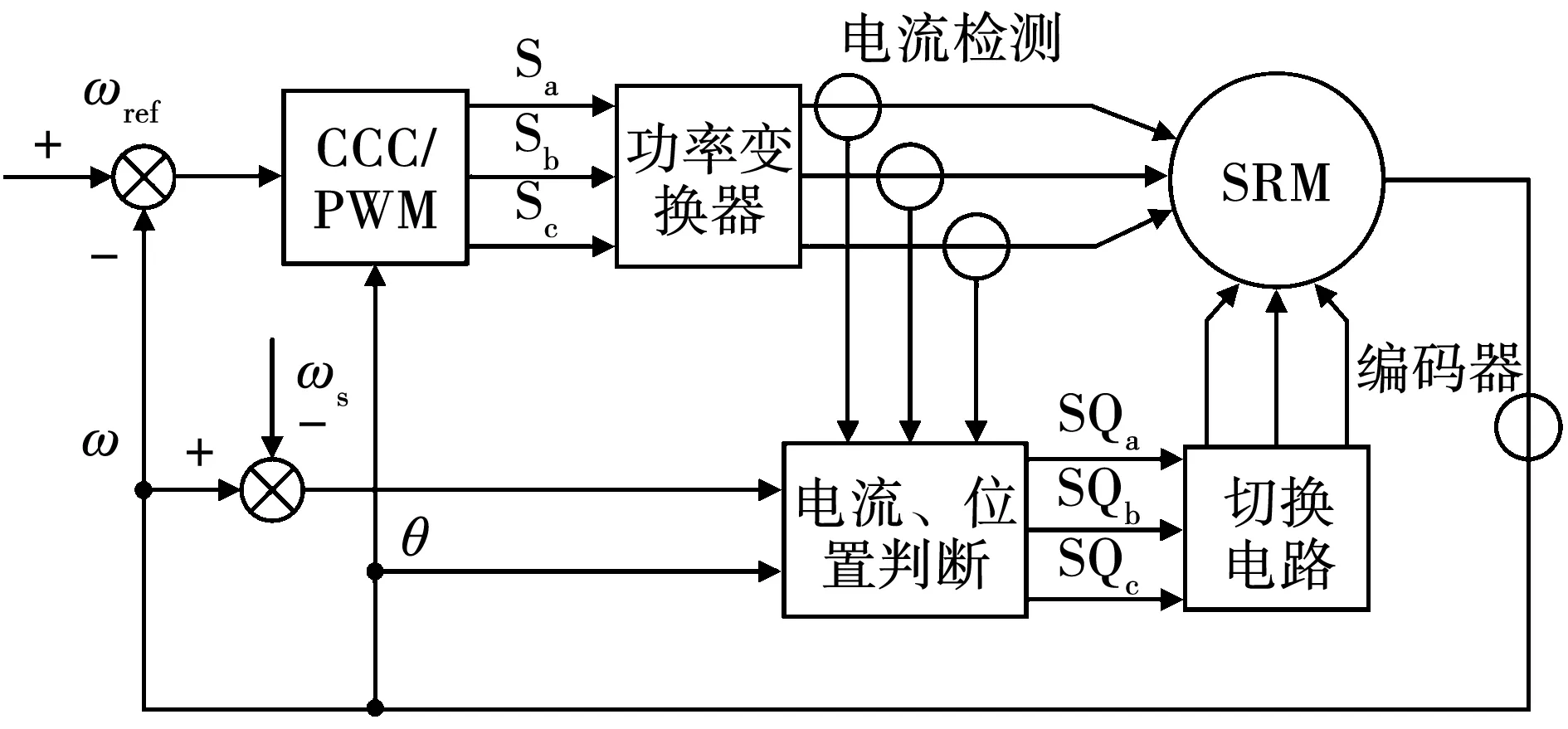

SRM绕组切换控制框图如图10所示,ωs为切换转速,当电机实际转速ω高于切换转速ωs时,分别对每相电流和转子位置进行判断,若相电流为0 A且转子位置到达给定区间,则切换绕组,切换区间如图2所示。理论上相电流在θe后就已降为0 A,为避免电机实际运行过程中电流检测环节误差,导致在θe之前某个角度误切换,加入了位置检测,当转子位置处于θ1到θ2区间内时,发出控制信号SQa、SQb、SQc,导通图6中的QA1、QA2及另外两相变挡电路中的IGBT,绕组连接方式切换为并联。同样的,当电机实际转速ω低于切换转速ωs时,在相电流与转子位置满足上述条件时,对电机绕组实施切换,确保在电机相电流为0A条件下的安全切换。

图10 绕组切换控制框图

利用锁存器原理,在第一次检测到相电流与转子位置满足上述条件时发出控制信号,此后控制信号保持不变。电机实际转速ω与切换转速ωs作差,防止转速波动误切换,差值经滞环比较后输出一个转速信号,只有当转速信号改变时控制信号才会发生改变,实现绕组串并联间的反复平滑切换。

3 仿真分析

3.1 绕组切换前后电机特性对比

为验证提出的变挡电路及控制策略的有效性,以一台150W、三相12/8极SRM为控制对象,电机参数如表1所示。在ANSYS/Maxwell中建立有限元模型,对电机电磁特性进行仿真;在Matlab/SIMULINK中搭建控制模型。

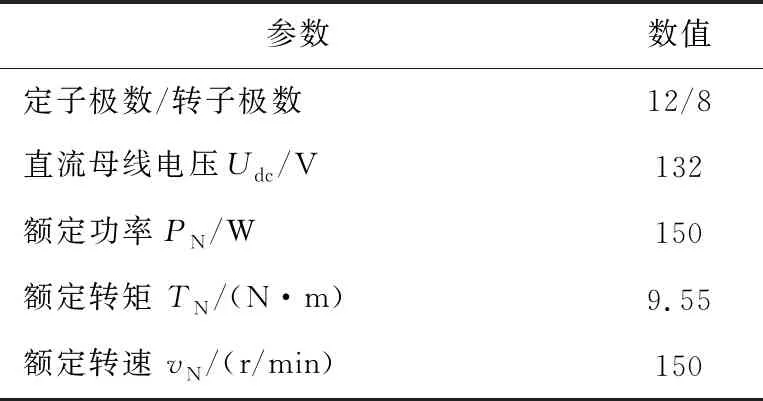

表1 开关磁阻电机样机参数

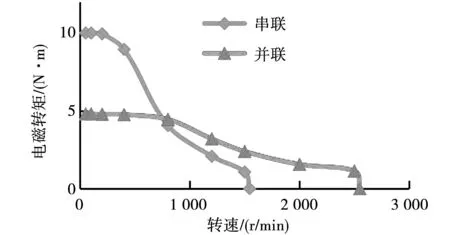

图11为电机的转速——转矩特性曲线,绕组连接方式从全串联切换为两串两并,下文的串联指全串联,并联指两串两并,此后不再赘述。绕组串联时电机电磁转矩最大值约为10 N·m,输出转矩1 N·m的最高转速为1 500 r/min;绕组并联时电机电磁转矩最大值只有串联时的一半,在800 r/min左右输出的电磁转矩大于串联下的电磁转矩,输出转矩1 N·m下的最高转速可达2 500 r/min,可见低速时绕组串联可获得更大的转矩输出,高速时绕组并联可拓宽电机调速范围。

图11 串/并联转速—转矩曲线

3.2 变挡电路仿真

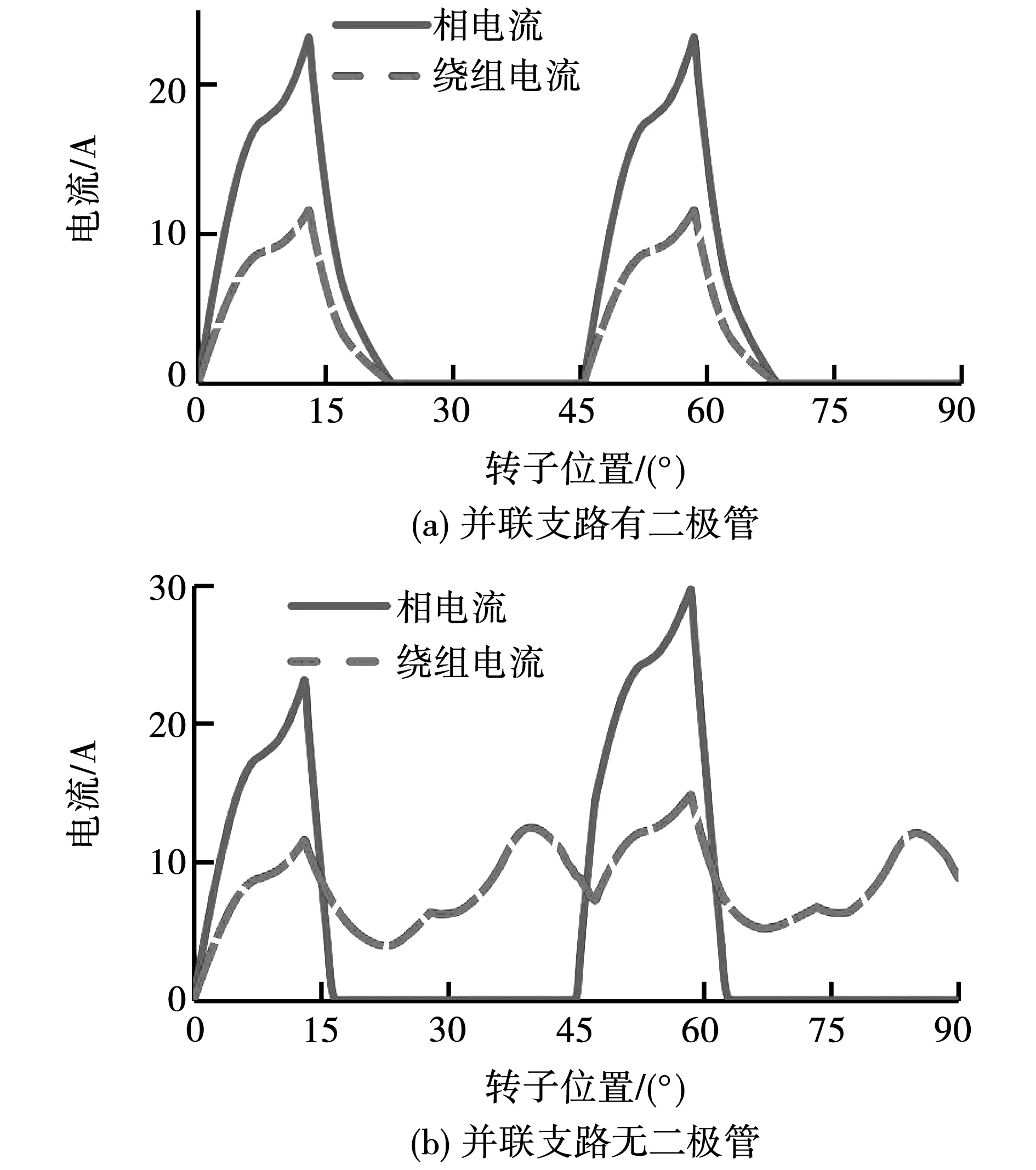

电机有限元模型采用外电路激励,搭建变挡电路。图12为并联支路中有无二极管的电流对比,有二极管时电机快速退磁,如图12(a)所示,绕组(图4中的A1与A2)上的电流与相电流同时降为0A;无二极管时绕组中电流按图9方式续流,绕组有独自的续流回路,相电流快速降为0 A,但绕组退磁缓慢,如图12(b)所示,转子转过半个周期后相电感减小,绕组中电流有增大趋势,电流波形发生畸变,导致下个周期到来时相电流及绕组电流继续增大,且最大值大于上个周期的最大值,电流不断积累,电机过饱和,发热严重,影响绕组切换及电机正常稳定运行。

图12 并联支路有/无二极管对比

图13为不同切换时机下的A相电流及绕组电压波形。图13(a)的绕组在励磁阶段由串联切换为并联,绕组A1上感应出将近2 kV的高压;图13(b)的绕组在零电流阶段由串联切换为并联,绕组A1两端电压正常。图13(a)与图13(b)的电压表接法相反,图13(b)为正向接法。

图13 不同切换时机的相电流与绕组电压对比

3.3 绕组切换仿真

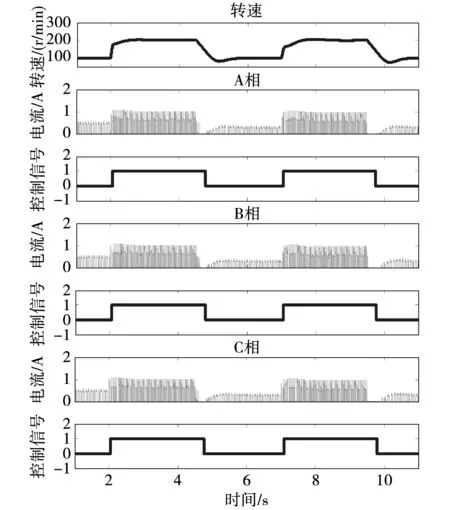

在MATLAB/Simulink中搭建电机控制模型,绕组切换采用零电流配合转子位置的控制策略,图14为电机低速时绕组反复切换的转速、三相电流及对应的控制信号波形。电机参考转速开始为100 r/min,在2 s时变为200 r/min,在4.5 s时变回100 r/min,在7 s时又变为200 r/min,最终在9.5 s时变回100 r/min,切换转速设置为150 r/min。

图14 低速反复切换的转速、电流和控制信号波形

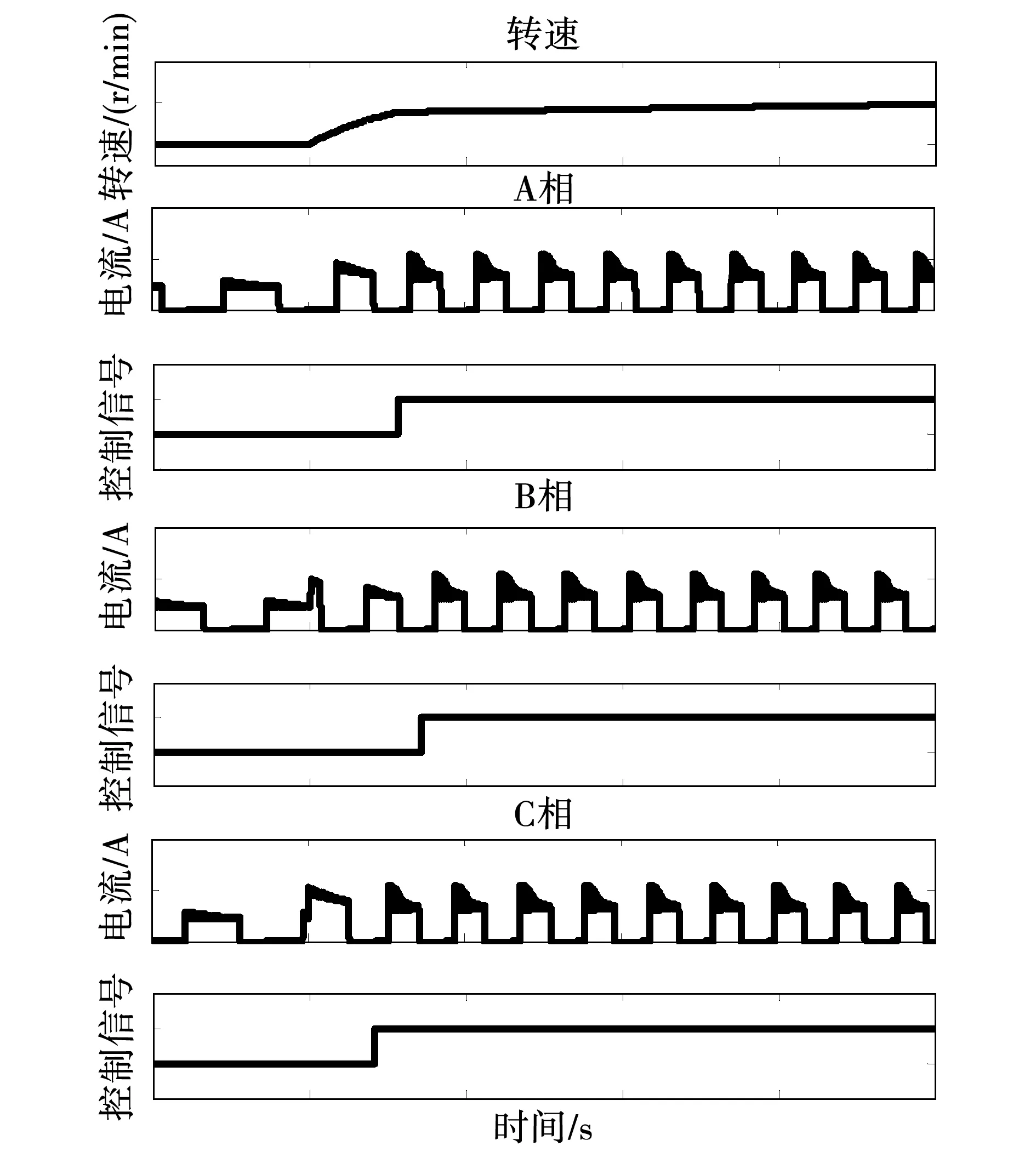

图15、图16分别是电机转速上升及下降过程中绕组切换过程的转速、三相电流及控制信号波形。由仿真可知,转速上升达到切换转速时,电机未立刻切换绕组,待电流降至0 A且转子位置到达给定区间时,控制信号给1(高电平),导通并联支路中的IGBT,绕组连接方式由串联变为并联;电机转速下降时,当转速低于切换转速且转子位置满足条件后控制信号由1变为0(低电平),关断并联支路中的IGBT,绕组连接方式由并联变回为串联。

图15 电机加速时转速及三相电流和控制信号波形

图16 电机减速时转速及三相电流和控制信号波形

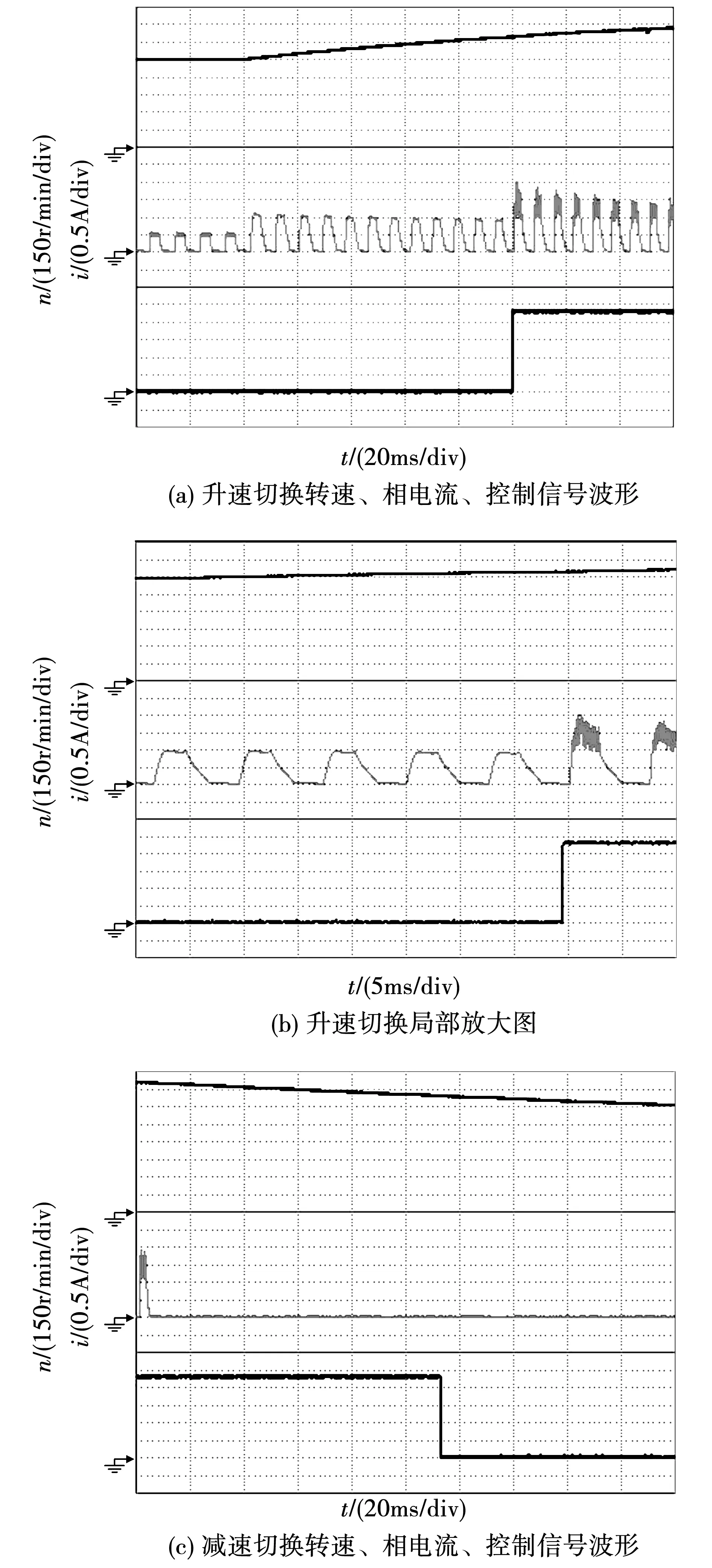

图17为电机高速切换的转速、相电流及控制信号波形,仿真时电机初始参考转速为800 r/min,在2 s时上升到1 100 r/min并在5 s时下降到800 r/min,切换转速设置为1 000 r/min,图17(a)是升速过程中电机转速、相电流和控制信号波形;图17(b)是图17(a)的局部放大图;图17(c)是减速过程中电机转速、相电流和控制信号波形。

图17 高速切换的转速、相电流和控制信号波形

上述仿真所示的切换均在电流为0 A时实现,且在一个周期内即可完成,切换迅速,对电机动态性能无影响,所提控制策略可实现绕组安全快速切换。

4 实验验证

为验证本文所提切换策略的有效性,搭建dSPACE实验平台,对一台150W、三相12/8极SRM进行实验,如图18所示。

图18 实验平台形

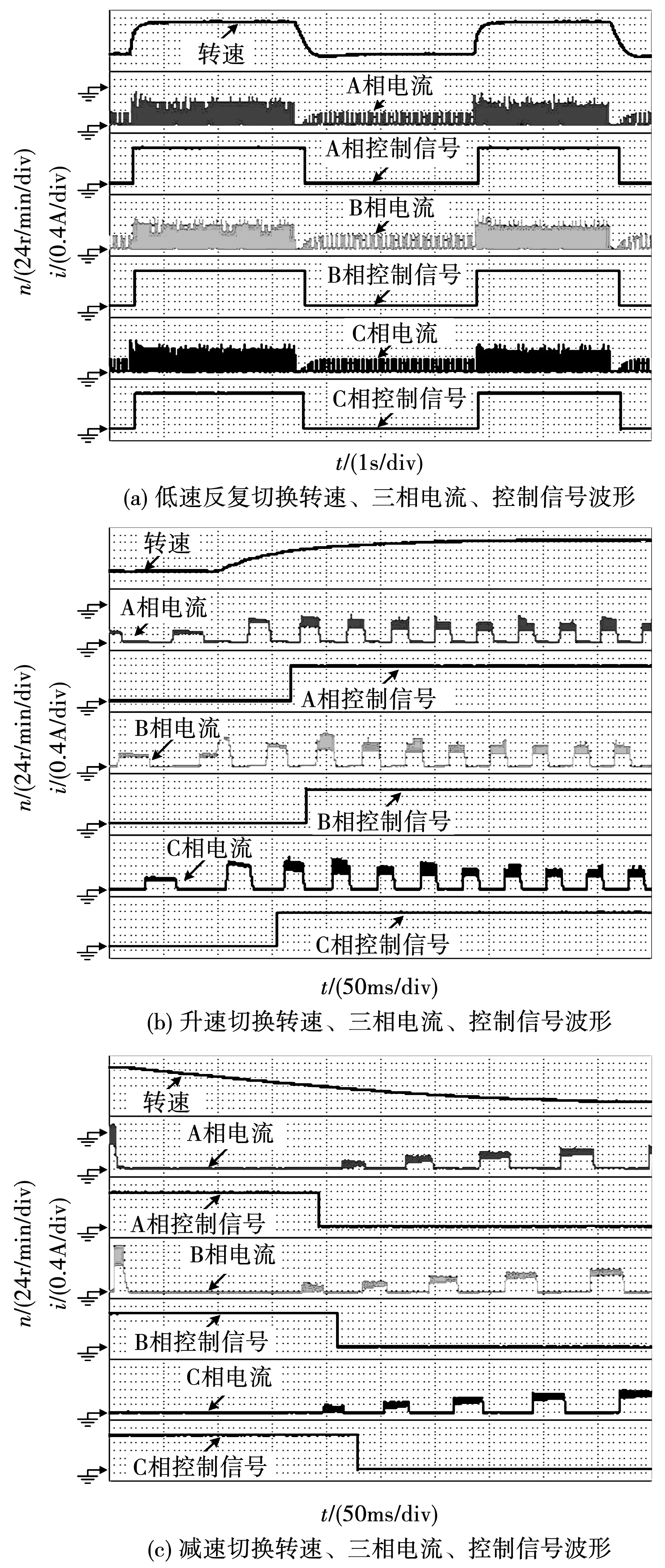

图19是电机低速时绕组切换的实验波形,切换转速150 r/min。

图19 低速切换实验波形

图19(a)为电机绕组反复切换的转速、三相电流和对应的控制信号波形图,根据电机转速的变化,A、B、C三相控制信号实现了高、低电平间的在线自动切换,且能够反复平滑切换,对转速基本无影响。图19(b)为电机转速从100 r/min上升到200 r/min的转速、三相电流和对应的控制信号波形图,电机转速达到切换转速时并未立刻切换,待各相电流为零且转子位置转到给定区间时,三相控制信号由低电平变为高电平,导通IGBT,绕组由串联切换为并联。图19(c)为电机转速从200 r/min下降到100 r/min的转速、三相电流和对应的控制信号波形图,与升速切换同理,当电流信号与转子位置信号满足条件时,绕组由并联切换为串联,切换过程中电流未发生突变,不会产生电压冲击。

图20是电机高速时绕组切换的波形图,切换转速1 000 r/min。

图20 高速切换实验波形

图20(a)为电机转速从800 r/min上升到1 100 r/min的转速、相电流和对应的控制信号波形图,升速过程中相电流有两段变化过程,速度给定变化时,电流增大,电磁转矩增加,电机转速上升,达到切换转速直至绕组切换完成,电流再次增大,最终稳定;图20(b)为图20(a)的局部放大图,切换在零电流时完成;图20(c)为电机转速从1 100 r/min下降到800 r/min的转速、相电流和对应的控制信号波形图,转速下降过程较慢,此期间相电流为零,待转速低于1 000 r/min且位置信号满足条件后,绕组由并联切换为串联。

上述绕组切换均在相电流为零时动作,电流检测与转子位置配合,实现了绕组在线平滑切换,切换迅速,暂态过程短,对电机动态性能无影响。

5 结 论

本文提出变档电机概念,通过对电机绕组连接方式的切换达到传统内燃机与变速箱结合后的调速性能,实现仅由电机即可完成的变档操作。为避免切换过程中绕组上电流突变产生过高的感应电压,利用开关磁阻电机电流特性,配合电机转子位置,实现了零电流切换,确保了绕组切换过程的快速、平滑、安全及电机的稳定运行,为变档电机的研究打下基础。设计出了变挡电路拓扑结构,电机变挡前后可正常励磁、续流及退磁,在不影响电机正常运行的前提下拓宽了电机的调速范围。以一台三相12/8极SRM为控制对象进行仿真和实验,证明了所设计的变挡电路及绕组切换控制策略的有效性。