基于数据挖掘技术的货运列车车轮对缺陷状态参数在线检测

王 鹏,李百泉,赵永钢

(1.国能铁路装备有限责任公司,北京 100048;2.哈尔滨国铁科技集团股份有限公司,黑龙江 哈尔滨 150006;3.天津哈威克科技有限公司,天津 301799)

1 引言

铁路货运列车最为重要的部件之一就是车轮,车轮在货运列车运行过程中占据重要的地位[1]。现阶段,我国的客运列车重点朝着高速以及舒适化的方向发展,货运列车则以重载为发展方向。轮对是决定货运列车能否正常运行的重要组件,对其进行缺陷状态参数在线检测[2-3]是有效确保货运列车安全运行的重要措施之一。科学技术的迅猛发展,促使车轮的安全面临着十分严峻的挑战,国内外相关学者已经针对该方面内容展开研究。

近年来,相关学者重点针对货运列车车轮对缺陷状态参数在线检测方法进行了研究,但是经过具体的分析可知,现阶段我国的铁路车辆段修一直处于手工阶段,主要使用第四种检测器以及轮径尺等工具实现测量。针对货运列车车轮对缺陷检测也主要采用人工进行观测,在必要的情况下能够进行人工测量,但是这会增加劳动者的工作强度,降低整体的工作效率,同时不同测量者在测量的过程中会产生不同程度的误差,对测量精度以及可靠性产生影响。

刘晶等人提出基于声音信号Teager能量算子解调的货运列车车轮对缺陷状态参数检测方法,该方法对货运列车车轮对进行声音信号采集,通过Teager 能量算子对声音信号进行解调处理,得到货运列车车轮对信号的瞬时能量波形,通过包络谱分析完成货运列车车轮对缺陷状态参数检测[4]。陈庆等人提出基于位移传感器的货运列车车轮对缺陷状态参数检测方法,该方法通过上位机处理采集到的货运列车车轮对数据信息,计算货运列车车轮对椭圆化参数,在制动工况下对货运列车车轮对的椭圆化情况进行检测,得到货运列车车轮对缺陷状态参数检测结果[5]。随着社会的不断进步以及发展,现阶段已有的技术已经无法满足货运列车车轮对缺陷状态参数检测的需求。结合上述分析,提出一种基于数据挖掘技术的货运列车车轮对缺陷状态参数在线检测方法。仿真实验结果表明,所提方法具有较高的检测精度,同时适应性较强。

2 缺陷状态参数在线检测

货运列车车轮对故障一般发生在轴承部位,因此本文主要针对货运列车车轮对轴承缺陷状态参数进行检测,研究所用图像为铁路科研所提供。

2.1 图像预处理

通过计算输入轮对图像的初始数据,经过多种不同的操作得到满意的图像预处理结果。实际上就是将一幅图像的像素位置映射到新的图像当中,同时对其进行旋转、拉伸等操作,使其完成空间变换[6-8]。

在图像进行预处理的过程中,需要针对图像进行几何变换,具体的操作步骤如下所示:

(1) 将图像内的坐标进行空间转换;

(2) 灰度内插,实际上就是针对经过空间变换的图像像素赋予新的幅度值,其中坐标变换能够转换为以下的形式:

式中,(v,w)代表原始图像中像素的坐标;(x,y)表示变换后图像中像素的坐标。较为常见的空间坐标变换之一则是仿射[9],具体的表现形式如下所示:

在整个变换的过程中,由于整个矩阵中不同元素的取值完全不同,所以重点需要针对其中一组坐标点进行尺度旋转以及平移等操作。

由于不同的噪声分别来自不同的地方,所以能够通过噪声来源将噪声进行划分。但是最为系统的分类方式就是通过概率密度函数进行划分,即:

(1) 高斯噪声:

高斯噪声主要是指概率密度函数服从高斯分布的噪声,它也被称为正态噪声[10-11],方便对其进行处理,其中概率密度函数分布模式如下所示:

(2) 瑞利噪声:

概率函数从瑞利分布的噪声即为瑞利噪声,即:

针对不同类型的噪声,需要选取不同的去噪方法,图像去噪方法有很多种。图像预处理的流程如图1所示。

图1 图像预处理具体操作流程

根据图1得到图像预处理的步骤为:

(1) 通过小波包进行去噪处理,同时有效保留图像目标中重要的边界信息;

(2) 将灰度图像进行二值处理,为后续货运列车车轮对缺陷精准定位以及检测奠定坚实的基础。

在小波分析的基础上,产生了小波包分析,它重点针对小波分析没有进行分解的高频部分进行进一步完善,提供一种更好的图像去噪方法。通过被分析信号的特征,选取和其对应的频带,使其和信号频谱更加匹配。

通过小波包对图像进行去噪处理,能够有效删除图像中的噪声,同时有效保留图像中重要的信息。将Symlets 作为小波基函数,数据熵作为评价指标,分别将不同层次的分解数据进行阈值处理以及小波重构,得到去噪后的图像。

在图像分割中,较为常用的一项分割技术即为阈值分割,阈值分割在处理前期,需要选取一个或者多个阈值进行对比,通常情况下,一幅图像能够划分多个明确的部分。

采用Outs 进行分割时,需要将图像中的信息划分为两部分,分别为:

(1) 背景;

(2) 目标。

其中处理过程就是得到对两者进行区分的阈值,通过该阈值,能够对图像中各个像素点进行判断。

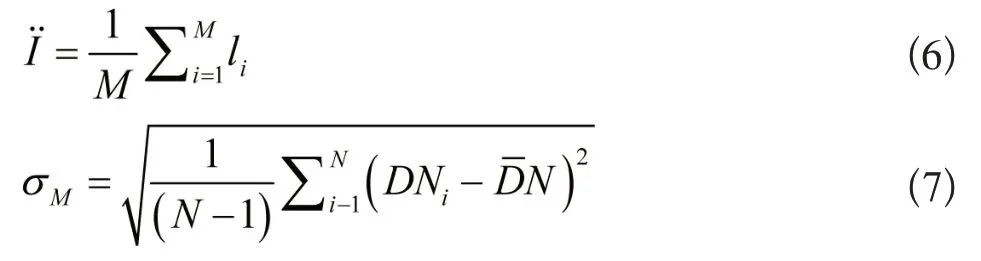

经过预处理之后的图像需要进行客观评价,一般情况下采用信噪比的方法,但是由于在实际操作的过程中,需要针对噪声进行去除,所以需要选取对应的计算式模型,其中计算模型能够表示为以下的形式:

其中:

在上述分析的基础上,已经有效删除了图像中大部分的高斯噪声,以下需要针对整幅图像进行二值化处理,有效删除图像中的背景噪声。如果设定阈值为TH,图像中任意一点的灰度值为f(i,j)。在实际计算的过程中,需要结合Otsu方法进行阈值计算,即:

2.2 周期干扰性去除

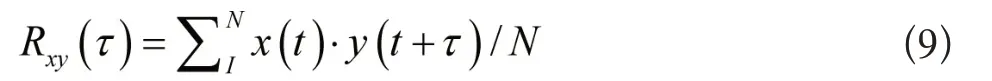

在信号的处理领域中,通过互相关函数进行两个信号之间相似程度的描述。设定两个连续的信号分别为x(t)和y(t),结合互相关函数的相关定义,能够获取以下的计算式:

式中,τ代表延迟时间;N代表采样点的数量。

由于货运列车的部分车轮型号含有辐板孔,针对检测结果能够产生较强的干扰,所以需要有效删除辐板孔回波干扰。

周期性信号具有十分广泛的应用,周期性干扰是带辐板孔货运列车车轮检测图像的一个重要特征。

二维图像f(x,y)的二元周期函数能够表示为以下的形式:

针对周期性的干扰,需要将原始图像在空间内进行拓展,将其拓展为原始图像的两倍;然后在中间得到整个周期图像,将其和原始图像相减,即可有效删除周期性干扰。

2.3 基于数据挖掘技术的货运列车车轮对缺陷状态参数在线检测

数据挖掘技术的各种分析工具能够在海量数据中发现不同数据之间的关系以及模型,这些模型以及关系能够方面用于预测分析。数据挖掘包含多种不同的模型以及算法,在模型中,数据挖掘贯穿于整个检测过程中,利用数据采集、数据预处理以及数据挖掘等过程,通过检测完成一个完整的货运列车车轮对缺陷状态参数在线检测过程。

(1) 将采集到的数据进行分析;

(2) 将数据进行预处理;

(3) 数据挖掘。

货运列车车轮对缺陷状态参数特征提取是进行检测的前提,选取合适的货运列车车轮对缺陷状态参数,能够最大程度地将缺陷参数以及非缺陷参数进行分离,有效提升检测精度。

在进行特征向量选取前期,需要明确检测对象,然后针对相同的目标进行特征提取,但是由于不同目标中含有不同的属性,各个属性分别对应的不同的数值,导致特征向量中数据存在较大差别,所以在实现特征提取之后,需要对针对所提取特征向量的数值进行处理,为提升检测精度奠定坚实的基础。

在上述分析的基础上,结合数据挖掘技术,获取货运列车车轮对的缺陷质心以及面积,即:

结合上述计算结果,能够实现原始数据中缺陷定位,同时达到货运列车车轮对缺陷状态参数在线检测的目的。

3 仿真实验

为了验证所设计基于数据挖掘技术的货运列车车轮对缺陷状态参数在线检测方法的综合有效性,需要进行仿真实验测试。实验采用的计算机配置为IntelCore TMi52.93GHz,内存4GB,操作系统为32 位Windows7旗舰版,实验环境为Matlab2014a。

3.1 漏检率与误检率对比

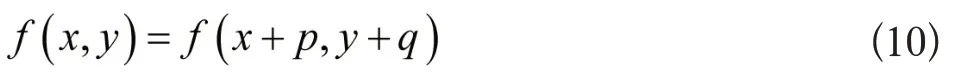

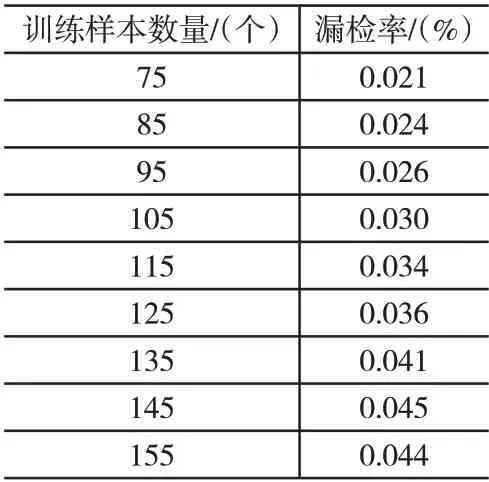

将人工模拟缺陷的货运列车车轮对作为仿真实验测试的对象,实验选取漏检率以及误检率作为评价指标进行仿真实验数据,具体的实验对比结果如表1-表6所示。

表1 所提方法的漏检率变化情况

表2 文献[4]方法的漏检率变化情况

表3 文献[5]方法的漏检率变化情况

表4 所提方法的误检率变化情况

表5 文献[4]方法的误检率变化情况

表6 文献[5]方法的误检率变化情况

综合分析以上表格中的实验数据可知,随着训练样本数量的持续增加,各种检测方法的漏检率以及误检率也在不断变化,相比两种文献对比检测方法,所提方法的误检率以及漏检率明显较低,这说明所提方法能够获取较为理想的检测结果。

3.2 响应时间对比

利用下图详细给出在不同实验次数下,各种检测方法的响应时间变化情况,如图2所示。

图2 不同检测方法的响应时间对比结果

综合分析上图中的实验数据可知,相比文献对比方法,所提检测方法的响应时间明显更低一些,所提检测方法的最高响应时间不超过0.30min,而两种文献对比检测方法的最高响应耗时分别达到0.49min、0.78min。因此充分说明所提出检测方法具有更快的响应速度。

4 结束语

针对传统的货运列车车轮对缺陷状态参数在线检测方法存在检测效果不理想以及响应时间较长等问题,结合数据挖掘技术,提出一种基于数据挖掘技术的货运列车车轮对缺陷状态参数在线检测方法。通过具体的仿真实验数据,全面验证了所提方法的有效性以及适应性。