新乌鞘岭隧道千枚岩地段斜井转正洞垂直挑顶施工技术

王新胜

(甘肃信达建设工程咨询有限公司,甘肃 兰州 730000)

1 研究背景

新乌鞘岭隧道是兰张三四线中川机场至武威段关键线路上的控制性工程,位于甘肃省武威市天祝藏族自治县祁连山脉,海拔2 700 m 以上。新乌鞘岭隧道利用既有8 号斜井(长2 773.76 m)及新建4 号支洞(长161.69 m,坡度-9.17%)进入正洞,进洞里程DK170+000。进洞处围岩为志留系下统板岩夹千枚岩,以薄层状夹于板岩中;岩体受地质构造影响严重,节理很发育—发育,岩体破碎—极破碎,呈碎石状—块状结构[1],围岩软弱存在较大的变形及塌方风险。

斜井转正洞段,因其结构形状特殊,受力状态复杂,易出现应力集中现象,施工不当极易引起塌方,因而必须高度重视斜井转正洞挑顶施工[2]。斜井进正洞常见的施工方法有棚架套拱挑顶法、导洞挑顶法、大小包法和斜井挑梁等施工方法[3]。这些常见的隧道挑顶作业中,多采用弧形导坑法进正洞:先从斜井开挖小导洞,当爬升高度达到正洞设计拱顶高度后进行反向扩洞开挖,直至正常隧道断面[4-5]。该工法存在以下问题:一是反向开挖时需要扩挖至正常断面,超欠挖难以控制,围岩与钢架间隙较大,不利于控制围岩变形,存在较大的塌方风险,同时开挖小导洞对周围围岩形成扰动,增大了后期正洞开挖风险[6];二是由小导洞反向扩挖至正常断面,要不断调整断面大小,加工不同半径的临时拱架,增加了拱架设计及加工的工作量;三是先进行小导洞开挖再进行正洞扩挖,施工工序繁琐,挑顶工期较长(一般挑顶工期最少20 d)。

新乌鞘岭隧道4 号支洞工区利用既有8 号斜井及新建4 号支洞进入正洞,三岔口受力复杂[7];进洞处围岩为志留系下统板岩夹薄层千枚岩,节理很发育—发育,岩体破碎—极破碎,呈碎石状—块状结构,为大变形的千枚岩Ⅶ级风险段落,存在较大的变形及塌方风险,采用传统的弧形导坑挑顶施工先小导洞开挖再反向扩挖对围岩扰动大,安全风险极高[8-9]。为解决上述问题,通过设置临时门架进入正洞开挖,然后在临门保护下进行正洞上台阶开挖支护施工,不需反向扩挖,可减少对围岩的扰动,有效控制围岩变形,确保软岩大变形隧道三岔口施工安全[10]。

2 临时门架垂直挑顶方法

2.1 总体施工方法流程

施工准备—支洞加强段开挖支护—锁口门架施工—超前小导管施工—进正洞开挖(宽6 m、上下台阶法)—沿垂直线路方向,按照隧道挑顶横断面轮廓线开挖、立架(支腿I20b 工字钢、横梁H175 型钢)—正洞上导开挖、临时支护完毕—架设永久初期支护钢架(一侧搭设至锁口门架上)及其他永久初期支护措施—割除临时钢架支撑腿—小里程开挖支护施工—大里程开挖支护施工—仰拱、二次衬砌施工。

2.2 主要施工工序

(1) 对进正洞前20 m 支洞进行加强处理,拱架采用I20b工字钢,间距1 m。

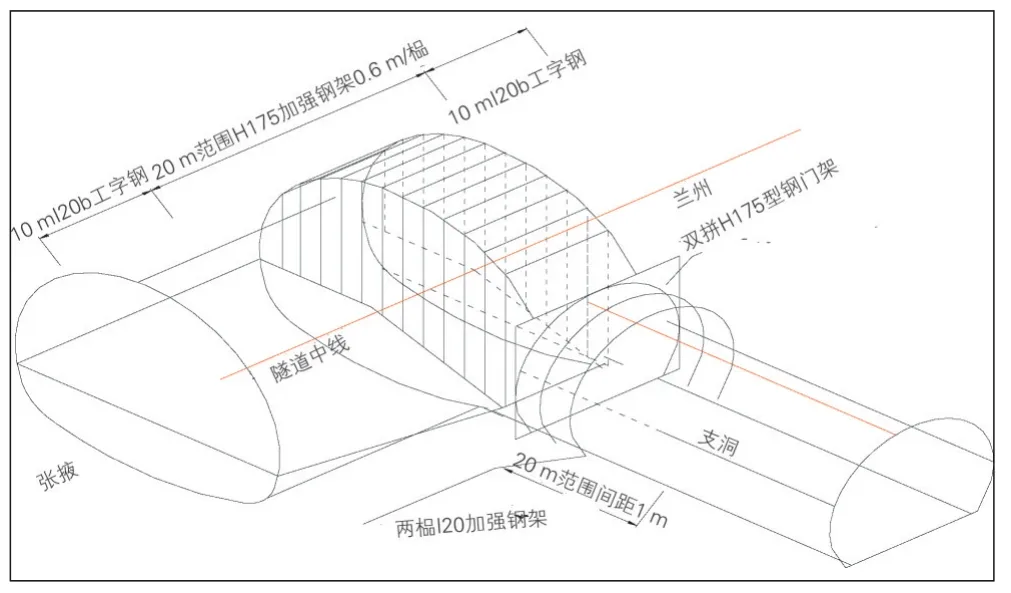

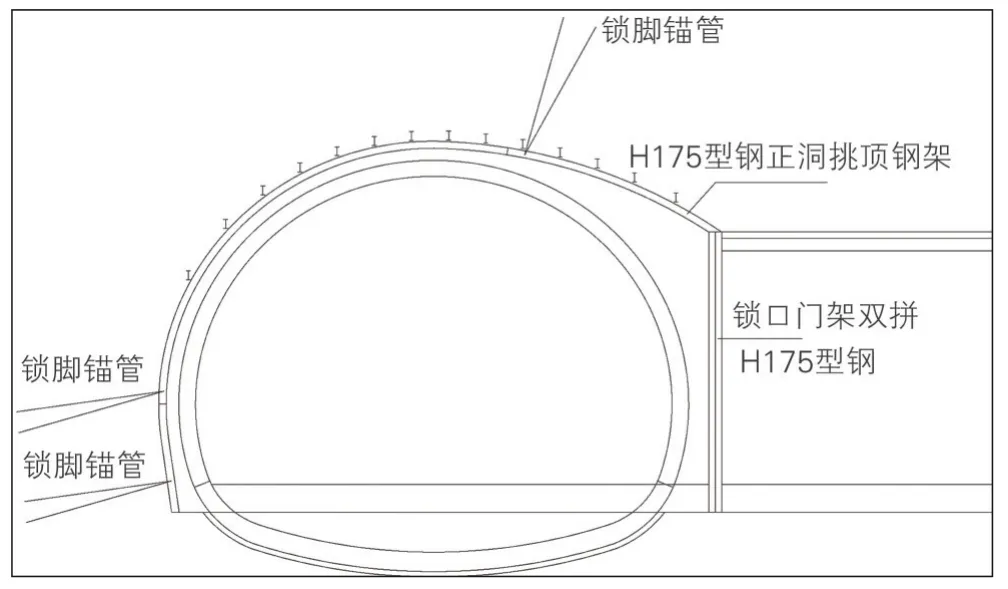

(2)支洞施工至与正洞开挖线交界处后,立一榀双拼H175 型钢门架,并按要求做好锁脚锚管。支洞进正洞示意见图1。

图1 支洞进正洞示意图

(3)沿垂直正洞线路方向开挖、支护至隧道右轮廓线,开挖宽度为6 m。高度为比正洞挑顶钢架高24~29 cm,正洞进洞口左右侧各5 m 范围挑顶钢架预留变形量为50 cm。开挖落底高度为从支洞底开始起坡至正洞上台阶高度,采用I20b 工字钢做支腿、H175 型钢为横梁的门架加强支护,间距1 m,每循环进尺不大于2榀[4]。进洞门架布置纵断面示意见图2。

图2 进洞门架布置纵断面示意图

(4)对开挖完成的纵向6 m长上台阶断面进行永久初期支护施工。采用间距0.6 m 的H175 型钢加强支护,C25 喷混凝土25 cm 厚;φ8 钢筋网采用间距20 cm×20 cm 网格拱墙设置;拱部设置φ25×7 普通中空锚杆,边墙设置间距1.2 m×1.2 m的φ22砂浆锚杆。

(5)拆除临时支护支撑部分。

(6)采用两台阶法对正洞小里程开挖支护施工,并对正洞范围进行加强支护,洞口20 m 范围正洞采用间距0.6 m 的H175 型钢,左右侧各加强10 m,采用I20b工字钢,间距0.6 m一榀。

(7)正洞支护加强段,上台阶支护完成后及时施作支洞二次衬砌,以确保支洞及交叉口稳定。

3 垂直挑顶施工方法

3.1 支洞进正洞前施工准备

由于千枚岩的大变形特点,为确保支洞挑顶段结构稳定及施工安全,挑顶施工前首先要对进正洞前20 m 的支洞进行加强处理,初支拱架型号由原设计的I12 调整为I20b 工字钢,间距1 m,同时交叉口段30 m支洞及时完成衬砌浇筑,衬砌厚度不小于30 cm[5]。

3.2 支洞锁口门架加强支护

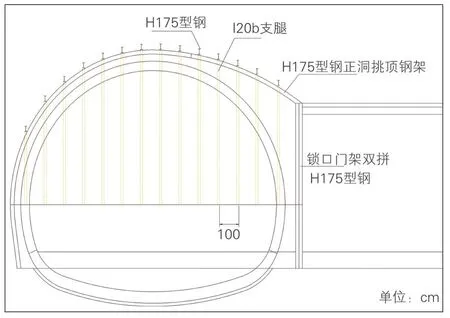

(1)支洞开挖至与正洞开挖轮廓线交界处后,施做支洞末端锁口加强门架,门架采用矩形形式,用2榀H175型钢双拼焊接。安装支洞口双拼H175型钢支腿及横担(每间距0.6 m 设置连接钢板,并满焊连接双拼门架),并将支洞拱顶弧形拱架与横担满焊连接。同时在门架腰部及拱脚、支洞拱架拱脚上1 m处安装锁脚钢板及锚管,锁脚钢管采用φ42钢管(壁厚4 mm、长4 m)具体设置位置见图3。

图3 支洞进正洞门架图

(2)采用螺栓连接将锁口门架上方横梁与立柱钢架栓接,为正洞钢架提供落脚平台。

(3)立柱钢架与横梁钢架间设置H175 型钢的斜撑,与钢架焊接牢固。

(4)喷射混凝土覆盖门架。通过支洞锁口门架加强支护处置,既为正洞钢架提供了落脚平台,又为进入正洞做好准备。

3.3 进入正洞施工步骤

沿垂直正洞线路方向从左侧进行开挖、支护至隧道右轮廓线。

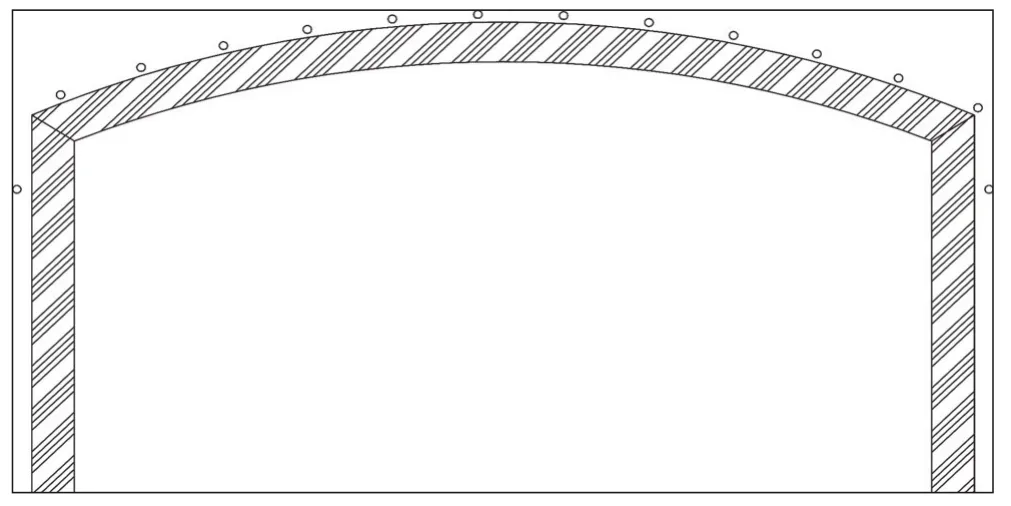

(1)超前小导管施工。开挖前布设超前小导管,导管环向间距0.5 m,长4 m,纵向间距3 m,搭接长度1 m。布置方式见图4[5]。

图4 进正洞断面超前小导管布置示意图

超前小导管一般采用壁厚3.5 mm,外径42 mm 的热轧无缝钢管制成,尾部焊φ6箍筋,尾部长度不小于30 cm,作为不钻孔的止浆段。小导管现场安装由锤击打入或钻机顶入,顶入长度不小于总长的95%。小导管安装完成后用高压风将管内吹干净,并用塑胶泥封堵孔口及周围裂隙[10]。

(2) 注浆。采用水泥浆液,注浆压力为0.5~1.0 MPa。注浆过程中及时观察掌子面围岩情况,并根据吸浆量及压力上升情况,当两者之一达到设计规定时结束注浆作业。为加快注浆速度和发挥设备效率,可采用群管注浆(每次3~5根)。注浆时遵循从下到上,从无水至有水的原则进行。

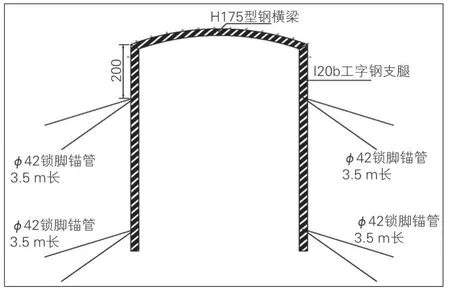

(3)支洞进正洞开挖及支护施工。①沿垂直正洞线路方向进行开挖、支护至隧道右轮廓线,开挖宽度为6 m。高度为比正洞挑顶钢架高24~29 cm,正洞进洞口左右侧各5 m 范围挑顶钢架预留变形量为50 cm。开挖落底高度为从支洞底开始起坡至正洞上台阶高度。②支护采用I20b 工字钢做支腿、H175 型钢为横梁的门架加强支护,间距1 m,每循环进尺不大于2 榀(支护钢架见图5)。拱顶横向钢架采用弧形,拱顶弦高50 cm。在每榀拱架左右侧,距离拱顶钢架接头向下2 m 处以及拱脚处,每侧设置2 根长3.5 mφ42 锁脚锚管,水平向下倾角20°~40°,锁脚锚管用L形钢筋+锁脚钢板焊接锁固,与工字钢满焊,焊接质量须满足要求。连接筋采用φ22螺纹钢,环向间距1 m。支护锚杆长度3 m,间距1.2 m×1.2 m;φ8 钢筋网,网格大小20 cm×20 cm,喷射混凝土厚29 cm。

图5 进正洞断面支护钢架示意图

(4)永久初期支护施工。对开挖完成的纵向6 m长上台阶断面进行永久初期支护施工。支护参数为H175型钢0.6 m/榀;C25喷混凝土25 cm厚;φ8钢筋网网格间距20 cm×20 cm 拱墙设置;拱部设置φ25×7 普通中空锚杆,边墙设置φ22 砂浆锚杆,间距1.2 m×1.2 m。支护钢架采用异型钢架与锁口门架,焊接牢固形成整体受力[11],并在每榀异型钢架上设置6根长4 mφ42锁脚锚管,正洞钢架示意见图6。

图6 隧道正洞钢架示意图

(5)拆除临时支护钢架。将临时支护钢架支撑立柱拆除,并按照正洞开挖轮廓线,将正洞掌子面初期支护与拱顶初期支护间凿出10 cm宽缝隙,以保证正洞上台阶爆破开挖时不破坏拱顶初期支护。

(6)正洞上台阶施工。正洞6 m 段永久支护完成,掌子面钢架及初期支护按上述拆除完成后,按照设计超前支护参数进行超前支护加固,按照台阶法进行正洞开挖施工。为确保交叉口处正洞结构安全,在设计支护参数的基础上,对正洞范围进行加强支护,洞口20 m 范围正洞采用H175 型钢,间距0.6 m,之后左右侧各加强10 m,采用I20b工字钢,间距0.6 m一榀,并加设仰拱拱架。

上台阶一次开挖循环进尺不超过2榀拱架间距,正洞先单侧施工20 m 后,具备一定长度的作业空间后再反向施工另一侧正洞,直至挑顶两侧正洞全部完成支护施工。

(7)监控量测措施。开挖支护完成后及时安装监控量测点,进正洞交叉口附近支洞20 m 范围每5 m 一个断面,拱顶1 个点,拱腰2 个点。交叉口附近正洞30 m范围按照每5 m一个断面,上台阶3个点,下台阶2 个点,监控量测日变化大于10 mm,累计变形超过100 mm 时,立即组织人员撤离,并组织相关技术人员制定应急措施,保证正洞施工安全。

3.4 施工注意事项

(1)根据地质预报材料核实地质情况,要及时调整开挖挑顶施工方案。

(2)根据监控量测结果和围岩地质情况,对挑顶段门架要预留一定的沉降变形量,确保挑顶完毕后净空断面满足设计要求。

(3)机械开挖出渣时,因挑顶段工作面狭小,要预防大型机械碰撞已支护好的钢架,避免造成钢架损坏。开挖作业中,开挖作业班组长及安全员应根据作业环境及机型,划定安全作业区域,并设置警示标志,非作业人员不得入内,并设专人指挥车辆;开挖时,应由专人对开挖作业进行指挥,严格限制机械作业界限,防止碰坏钢架[12]。

(4)找顶作业应确认找顶作业区无其他人员,并在专职安全员现场指导下进行,找顶作业应检查有无盲炮、有无残余炸药及雷管,清除开挖工作面松动的岩块,对已开挖支护地段的支护结构变形或开裂进行处理,先用挖掘机等机械设备找顶,经安全员检查确认后,方可进行人工找顶作业。

(5)钢架每一循环安装作业时,均要配足人员及机械资源,配置一气呵成,使得支护快速形成并尽早形成封闭,对围岩变形起到一定约束作用,减少安全事故发生[12]。

(6)正洞与支洞相交地段处于复杂的三维受力状态,由于正洞开挖断面较大,为确保挑顶段正洞施工安全,在支洞与正洞交接处设置一加强门架,加强门架由2 榀H175 型钢工字钢钢架组成,钢架间采取可靠焊接,喷射混凝土覆盖钢架。

(7)在正洞与支洞拱顶交界里程处,沿正洞方向设置拱顶纵向托梁,为正洞拱架提供落脚平台。托梁采用两榀H175 型钢组成,进正洞侧2 榀并在一起,牢固栓接于支洞钢架拱顶。与门架对应的正洞钢架均要支撑于门架托梁上,并焊接牢固。

4 结束语

针对兰张三四线新乌鞘岭隧道千枚岩软弱大变形地质条件,挑顶施工具有安全风险高施工周期长的特点,采用临时门架垂直挑顶进洞的施工技术,通过对初支面进行2次支护,有效降低了软弱破碎围岩地段挑顶塌方风险,达到施工安全可控。采用临时门架垂直挑顶进洞的施工技术,有如下特点:

(1)临时门架垂直挑顶进洞的施工技术采用台阶法临时门架垂直进洞,之后拆除临时门架,直接进入正洞开挖、支护施工阶段。相对传统弧形导坑法进洞,减少小导洞开挖及反挖扩大断面工序,缩短了挑顶阶段施工时间;同时施工空间较大,便于大型机械作业,施工效率较高。采用临时门架垂直挑顶进洞的施工技术,挑顶时间12 d左右,比传统弧形导坑法挑顶时间减少了8 d;同时不存在传统弧形导坑法进洞、超欠挖难以控制、围岩与钢架间隙较大,钢架受力不良的问题;也不存在小导洞开挖提前对围岩形成扰动的问题。降低了进洞千枚岩Ⅶ级软弱围岩段,大变形及塌方的风险。

(2)采用临时门架垂直挑顶进洞的施工技术,截面宽度是固定数值,只需要调整钢架支腿的高度,不存在传统弧形导坑法进洞,反向扩挖至正常断面,不断调整临时钢架半径的问题,降低了钢架设计、加工的工作量及难度。

(3)采用临时门架垂直挑顶进洞的施工技术,相比传统的弧形导坑法,临时门架垂直挑顶技术具有施工简便,工序简单,流程连贯,挑顶作业进度高,工期短的特点。

目前新乌鞘岭隧道大部分斜井进正洞采用垂直挑顶的施工方法节省了工期,保证了施工安全,为其他同类项目提供了经验参考。