综机设备智能自动化集成系统的应用研究

王 博,闫冬冬

(1.郑州工业应用技术学院,河南 郑州 450000; 2.河南省新郑煤电有限责任公司,河南 郑州 450000)

1 14205综采面基本概况

1.1 采面地质概况

14205工作面位于新郑煤电公司14采区中部,东邻待掘的14206工作面,南邻14运输上山保护煤柱,西邻待掘的14203工作面,地面标高+134.9~+137.2 m,工作面标高-191.0~-161.5 m。采面设计可采走向660 m,倾斜长187 m,开采二1煤层,煤层倾角0°~11°,平均煤厚0.8~16.3 m,可采储量为1 003 412 t。该采面地质条件复杂,工作面里段位于滹沱背斜轴部附近,工作面煤层整体呈一单斜构造(207°~254°∠0°~11°),受滹沱背斜影响,断裂构造及煤层顶、底板裂隙较为发育;工作面回采过程中将过SF63-2正断层,同时工作面周边发育SF62-1、SF62-2、SF64、F联1四条正断层,受断层影响,可能发育次生构造,煤层松软、顶板较破碎,同时可能出现顶板淋水、瓦斯异常等现象,为华中地区典型的“三软”煤层。

1.2 采面回采工艺

采面回采工艺为综合机械化放顶煤,采放平行作业,工作面采高为2.8 m(偏差≤0.1 m),割2刀为1个循环,每循环进度1.2 m。采用等量间隔多轮次顺序放煤方式放煤,采放比为1∶1.2,全部垮落法管理顶板,端头顶煤不进行回收。采煤机进刀方式为端部斜切进刀,进刀段长度为30 m,进刀深度0.6 m,采取双向割煤,前滚筒割顶煤,后滚筒割底煤。采煤机割煤后及时伸出伸缩梁和护帮板护顶,及时跟机移架,后部刮板输送机不随支架前移,拉移方式与前部刮板输送机相同。

1.3 采面综机设备配套选型

参照集团单位“三软”煤层开采经验,结合原12213、11202综采工作面设备使用情况,同时考虑矿区内设备互换性要求和生产安全、可靠等原则,14205综采工作面设备选型见表1。

表1 14205工作面综机设备配套Tab.1 Fully-mechanized machine equipment for No.14205 working face

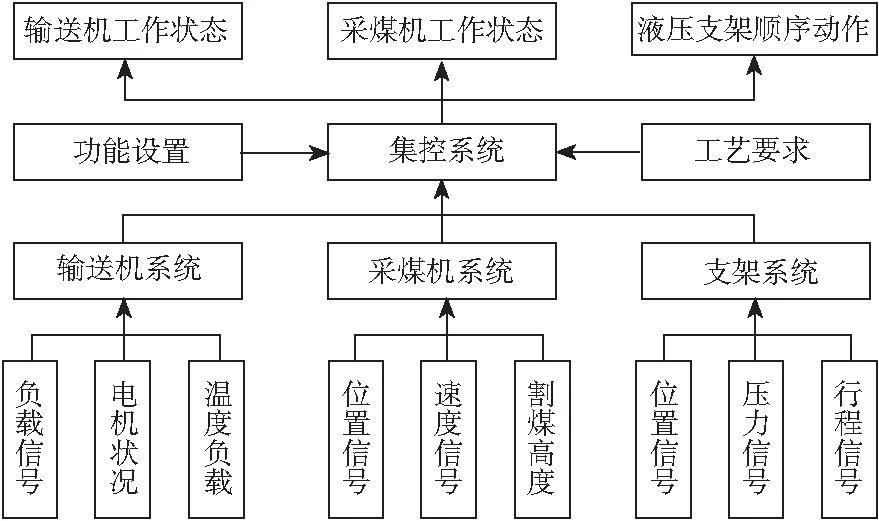

2 项目智能自动化方案

为全面实现综采面综机设备智能自动化,该项目对14205工作面配套的综机设备进行集成系统控制,通过井下光纤数据传输,实现地面主机远程控制井下综机设备自动化作业,结合传感技术采集井下地质条件动态数据反馈控制器,使设备在现场实际生产中根据煤质、负载、支撑压力等状况进行智能化动态调整,从而对采高、割煤速度、放煤间隔、推溜拉架、立柱补压、液化液配比等工艺环节进行智能化控制[1]。该系统共分为六大控制部分,各部分控制原理及功能如下。集成控制系统总体结构如图1所示。

图1 集成控制系统总体结构Fig.1 Overall structure of integrated control system

2.1 乳化液泵站智能化供液配比系统

乳化液泵站智能化供液配比系统,由矿用乳化液自动配液站、井下综合供水净化站、高压过滤站、回液过滤站系统组成。供液循环路线为:井下供水管路供水→井下综合供水净化站→矿用乳化液自动配液站→乳化液泵站→高压过滤站→工作面进液管路→工作面液压元件→工作面回液管路→回液过滤站→乳化液泵站。

此系统可实现乳化液泵自动配液、供液,当乳化液在自动配液时,液体的配比浓度5%,通过BRW400/31.5型乳化液泵站用隔爆兼本质安全型配比电控箱,控制乳化液配比装置中的电磁水阀和配比泵来实现的。当乳化液箱中的液位降到设定的低液位时,液位传感器发出补充液体信号给电控箱,在电控箱接收到后,将配比装置中的进水电磁阀开启,向乳化液箱补水,同时循环泵开启,实时检测乳化液箱的浓度,电控箱接收到浓度信号后,如果浓度低于设定的低浓度值,就给配比泵发送启动信号,开启配比泵,往乳化液箱补油,一段时间后停止,然后继续检测浓度,直到乳化液箱的浓度达到设定的浓度值,完成了一次补液与配液的程序[2]。同时,系统配备自动模式和手动模式,自动模式下系统按照程序和设定值自行运行;手动模式下可人工进行补水和补油动作。

2.2 工作面综机智能化集成控制系统

综采面智能化控制系统是综采工作面自动化采煤的核心,是整个工作面综机设备协调机制的大脑,通过操作人员的人机接口与监控平台,通过建立统一的数据传输接口和通信规约[3],实现与各个子系统的数据通信,将综放工作面液压支架、采煤机、刮板输送机、转载机、破碎机、胶带输送机、乳化液泵站、喷雾泵站、供电系统等系统集成起来,建立工作面千兆级以太环网和井下双数据交换主机实现工作面自动化控制,利用矿井综合自动化系统向地面传输,在地面主机上进行显示,实现远程监测以及各种数据的实时显示、监控等。

智能化集成系统可以实现在集控中心对综采工作面采煤机、液压支架、刮板输送机、转载机、破碎机、泵站系统、供配电系统的远程控制,工作状态远程监测监控、故障告警、故障记录;实现运输系统、泵站系统设备的一键启停,故障联锁急停、语音告警;实现采煤机记忆截割采煤;实现工作面液压支架自动跟机移架、推溜;实现工作面采煤机、液压支架、运输系统、供配电系统、泵站系统的联动闭锁控制[4]。当平地调度室控制主机和工作面各安设集控操作控制平台得到远程操作指令时,会按照预设的启动顺序,如胶带输送机机头破碎机→胶带输送机→转载机→前部刮板输送机(后部刮板输送机)→采煤机启动顺序,从而实现自动化、智能一键启动化生产。同时,集中控制系统具有后台数据库存储功能,能够实现对各单机的参数、故障记录等进行存储。

图2 系统集成控制方案Fig.2 System integrated control scheme

2.3 电液控液压支架自动化系统

14205工作面液压支架采用ZE0704型电液控制系统,该系统由支架控制器、电磁阀驱动器、隔爆兼本安型稳压电源、中继器、隔离耦合器、电液换向阀组、驱动器、压力传感器、位移传感器、倾角传感器、红外线发射器、红外线接收器等组成[5]。支架控制器可对支架进行各种动作的控制,完成支架单架和成组手动、自动动作。该系统利用电磁继电器上电磁阀动作控制液压阀进回液原理,实现液压支架自动动作,它具有监测支架状态、执行各种指令、编辑运行程序、液晶显示屏显示系统各种状态等功能[6]。支架控制器操作具有点动模式、功能保持模式、功能切换模式、自动动作及远程控制模式。

电液控制系统将液压支架每7架分为1组,串联至1台控制器中。可实现液压支架单架手动、单架自动、成组手动、成组自动、急停闭锁等功能。在推移运输机工序时,通过安装在支架千斤顶行程处的传感器,可实时监测推移千斤顶活塞杆的行程值,并将位移信号转化为模拟信号输送给支架控制器进行分析处理,实现对推溜距离的检测和控制[6]。压力传感器用来实时检测支架立柱下腔压力,并将压力信号转化为电压信号输送给控制器进行分析,测量范围0~60 MPa[7]。当压力低于预定压力时,电液阀芯自动开启对立柱进行补压,保障支架有效初撑力。同时通过远程控制,可在平地电脑主机中操作井下任何单架或成组液压支架进行作业动作。

2.4 液压支架自动跟机系统

为实现采煤机割煤后,液压支架及时推移运输机并移架,该系统利用红外线接收器和红外线发射器构成采煤机位置检测装置,红外线发射器安装在采煤机上,随采煤机往复运行,并不断地向外发射红外线信号[8];红外线接收器安装在液压支架上,当采煤机割煤运行过去后,接收器可以将接收到的红外线信号转化为模拟信号传输至支架控制器,支架控制器根据接收到的信号判断采煤机的位置及运行方向,从而进行自动作业,如推移运输机、移架、随架喷雾、自动分组震动放煤等工艺流程。

2.5 高压反冲洗过滤系统

考虑井下工作环境复杂,为有效阻碍杂物进入液压管路,从而影响采面液压支架运动,对液压支架泵站排出的高压液进入反冲洗过滤器的进液管,分别经过反冲换向阀进入过滤芯的外部,再经滤芯过滤后与出液管路相连,并经排出管的出口接头而输送到工作面的液压支架[9]。在进液管与出液管上,分別装有压力表与压力传感器。当进液与出液管上的2个压力表上压力有明显的压差时,表示脏物已将滤芯的过滤孔堵塞了一部分,此时通过控制器参数设备,自动启动高压过滤器进行反冲洗,从而克服阀件堵塞现象。

2.6 工作面视频实时监控系统

工作面视频系统为综放自动化系统提供对工作面开采现场、关键设备运行状况的视频辅助监测,工作面每6架安装1台云台摄像仪用于动态跟踪采煤机割煤,输送机机头机尾、转载点、胶带机机头等关键区域配置共计10台云台摄像仪,摄像仪具备低照度、宽动态、强光抑制、水雾及煤尘穿透功能,同时每6架配置1台矿用交换机,工作面形成千兆级工业以太网络传输,对工作面煤壁的无死角覆盖监控,自动跟随采煤机切换前后滚筒近景与前后远景实时视频,通过数据传送,将井下监视画面实时上传平底地面控制室,播放在地面大屏幕监视器上,可同时实现重点视频调用、视频存储及监视功能[10-11]。

3 结论

随着科学技术的发展,智能化集成控制模式已经被应用于各个行业,使智能化集成控制在矿山井下复杂的工作条件下得以应用实现。文中基于井下采面综机设备智能自动化集成控制系统的研究,通过14205工作面回采9个月的实践验证,实现了以液压支架跟机自动化技术、采煤机记忆截割技术、工作面视频监控技术、远程集中监控技术、自动放顶煤技术、乳化液自动配比技术为核心的六大综放工作面智能化开采技术。有效提高了综采面综机设备的工作效率、降低人工经济成本,推动了矿山井下生产智能自动化建设,可为今后综采工作面智能化推广与应用提供参考。