煤矿大断面巷道超前临时支护技术研究

张道文,赵红涛,台洪斌,赵 烨

(河南能源化工集团 永煤公司车集煤矿,河南 永城 476600)

我国东部的浅煤资源正在枯竭,西部优质煤炭资源的开发已成为国家能源战略的重要保障,由此带来的大断面煤矿开采形式越来越多。因此,每年需要挖掘大量的大断面巷道。中国西部地下煤矿开挖速度一般超过500 m/月,但不足以满足生产需求。开挖速度及生产情况需求已经严重失去了平衡。因此,快速开挖已成为地下煤矿持续、安全、高效生产的关键因素[1]。在挖掘速度和生产需求之间的不平衡性方面已经开展了许多研究。锚杆在开挖过程中由于开挖引起的轻微变形而产生轴向荷载。锚杆的这种主动响应有利于防止开采过程中顶板的变形。考虑到开挖速度和生产需要的不平衡以及深部巷道的稳定性问题,设计了一种能够快速开挖的巷道加固系统,实现超前临时支护,从而提高了生产率。本文介绍了该工程的设计、工业性试验和现场测试,并对工程地质条件进行了评价。分析了新型支护系统的有效性,为大型地下煤矿深部巷道的快速掘进提供了使用参考。

1 现有大断面煤矿巷道支护情况分析

1.1 数值模拟分析的对象

研究对象的煤矿巷道编号为2611掘进工作面,沿煤层顶底部进行铺设。2号煤层的结构相对简单。平均厚度为3.75 m[2],煤层间距约为0.3 m。接缝结构为1.85 m(0.30 m)1.60 m,接缝倾角2°~8°,平均倾角为4°。通过对围岩的应力测试,得出垂直应力为8.62 MPa,水平应力为16.22 MPa。巷道断面为大矩形截面,宽4 500 mm,高3 500 mm。掘进面积为15.75 m2。巷道围岩地质的物理和力学性能见表1。根据实际情况,固定顶部距离为3.5 m进行数值模拟分析。

表1 巷道围岩的物理和力学参数统计Tab.1 Statistics of the physical and mechanical parameters of the surrounding rock of the roadway

1.2 数值模拟分析

1.2.1 围岩位移与应力分析

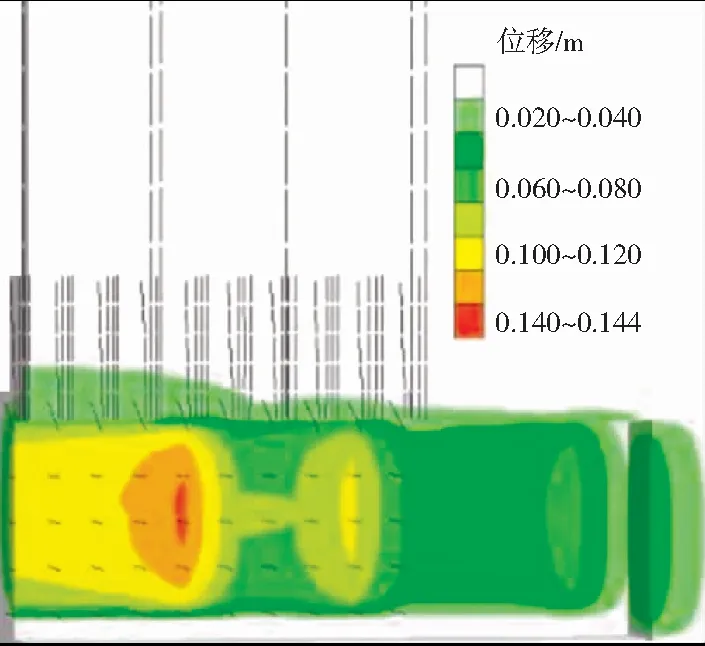

大断面巷道围岩位移如图1所示。

图1 大断面巷道围岩位移Fig.1 Displacement of surrounding rock of large section roadway

由于大断面巷道开挖没有施加任何支护,因此巷道围岩浅切向荷载迅速增加,超过岩石强度然后发生破坏、膨胀。在开挖的200个时间步长内,监测点周围的初始位移线性增加。70个时间步后[3-4],顶板岩石位移增量减少。因此,顶板的位移量明显小于两边的巷道。当无支撑距离为0.5~1.0 m时,围岩变形最大。其中,工作边坡位移极值为70.7 mm,顶板岩石位移极值为41.6 mm。巷道管段不支撑时,表面出现拉应力状态。其中,岩石表面拉应力区厚度接近0.4 m,极端拉应力为3.54 MPa。两侧和顶板发生明显的塑性拉伸破坏,工作面与无支撑面之间的距离为0.5~1.0 m。而塑性拉伸区深度为 0.4 m,几乎所有浅岩巷道都发生了剪切塑性损伤。塑性区的最大深度约为3.5 m[5],其次是顶板岩石,塑性区的深度约为2.0 m,如图2所示。

图2 大断面巷道顶板应力应变等值线Fig.2 Stress-strain contours of the roof of a large section roadway

围岩从中间到两侧的变形,在没有支撑段的浅部巷道顶板中,变形是按照减小的顺序进行的。由于倾斜岩石的影响,左顶板的变形很大,如图 2(a)所示。在掘进工作面的作用下,顶板变形更加明显。在距掘进工作面0.5~1.0 m的地方,顶板沉降量较大。这将导致顶板岩石在掘进工作面碰撞角处略微上倾。在没有支护巷道的情况下,顶板岩石中部处于拉应力状态。当到掘进工作面的距离为0.5~1.0 m时,拉应力更加明显。从顶板到巷道,出现沿着中间的巷道顶板和围岩之间的2个深延伸,岩石应力状态明显改善,如图2(b)所示。巷道表面2个应力集中点之间的不支护段约为2.1 m,极端竖向应力为 12.68 MPa,应力集中系数为1.47。同时,正面巷道围岩应力集中节距面为2.3 m,极端垂直应力为10.69 MPa,应力集中系数为1.24[6]。

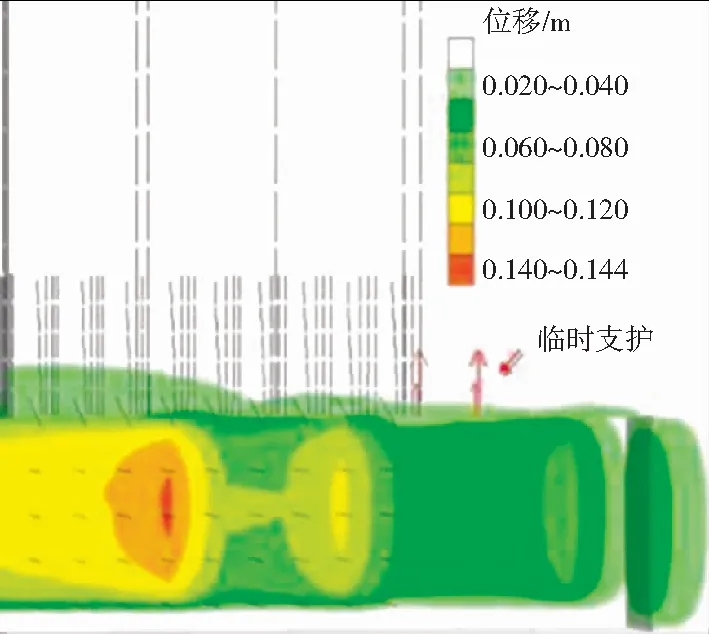

1.2.2 加入临时支护的围岩稳定性

结合实际工程实践,在没有支护的情况下,对顶部中央部分施加临时支护。临时支撑板长1.3 m、宽1.0 m,支撑载荷为3 t[7],临时支撑计算应力为0.23 MPa。建立临时巷道模型,支撑时间为200个时间步长。加上临时支撑后的巷道变形如图3所示,显示了巷道开挖后立即进行的临时支护,巷道的浅岩处于临时压力之下,使浅层岩石的顶板处于3个方向的应力状态,减少了巷道顶板岩石的变形。在巷道开挖10步后,顶板巷道位移监测点的位移呈线性增加,顶板位移的增量明显小于工作边坡。工程边坡变形继续线性增加。监测点在工作斜坡的极端位移是70.6 mm,而顶层位移是38.2 mm[8]。当没有施加临时支护时,顶部岩石的变形显著大于工程斜坡。

图3 大断面在临时支护下的围岩位移云图Fig.3 Displacement cloud map of surrounding rock of large section under temporary supporting

加临时支护后的围岩应力状态如图4所示,显示大部分巷道岩石处于拉应力状态。当拉应力区厚度接近 0.4 m时,最大拉应力达到 3.54 MPa。工作边坡浅部和巷道顶板拉伸发生延性损伤,破坏深度接近 0.4 m,浅部岩石巷道发生剪切塑性损伤,工作边坡最大深度约为 4.2 m,其次为顶板岩石塑性区,深度约为 3.3 m,由于巷道顶板岩石破坏深度略有减小,临时支护起到了一定的作用。

图4 大断面在临时支护下的围岩应力云图Fig.4 Surrounding rock stress cloud diagram of a large section under temporary supporting

增加临时支护后的应力应变状况如图5所示。

图5 大断面在临时支护下顶板应力应变等值线Fig.5 Stress-strain contours of the roof of the large section under temporary supporting

顶板与掘进工作面的距离为0.5~1.0 m,沉降相对减小。沉降约为40.9 mm。加上临时支护后,应力集中点与掘进工作面之间的距离相对缩短,约为1.8 m[9]。减小塑料带板的厚度有助于提高巷道工作面围岩的稳定性。但是在对围岩稳定方面还有提升空间,因此再次对新型临时支护方案进行优化,提高快速挖掘的效率。

2 新型临时支护系统方案设计

2.1 快速挖掘支撑系统的设计

原有的巷道顶部临时支护系统由6根锚杆支撑,锚杆直径22 mm,长2 200 mm,加上3 根锚索,每根直径 21.8 mm,长7 200 mm。锚杆间距为 800 mm,锚索间距为 1 600 mm。锚索的预紧力不小于100 kN。尽管加筋排列密度很高,但由于锚杆太短,无法抑制岩体的初始变形和随后的破坏,巷道失效。随后的开挖和开采活动导致巷道围岩应力重新分布。顶板岩层分层向围岩深部延伸,导致支护系统和巷道支护失效。为此,提出了一种控制巷道围岩变形、提高开挖速度的新型支护体系。新的支助系统结合实地经验和调查结果,并考虑以下原则。

(1)同时开挖及安装锚杆。采用EBZ160型采矿机可以实现同时临时支护和快速掘进。锚杆机采煤时,锚杆机与井壁锚杆机可同时安装锚杆,防止巷道初期变形和岩体破坏。这样可以保持顶板岩体的完整性,提高开挖速度。

(2)使用柔性长锚杆支护。以往的锚索支护体系安装复杂,占开挖时间的60%以上[10],限制了开挖速度。锚杆限制了锚固区的变形,但锚固区的厚度有限,无法防止顶板下陷。锚索不能提供有效的加固,并松散地悬挂在锚固区。而采用柔性长锚杆支护,可形成较厚的锚固区,防止顶板下陷。此外,该系统比原系统安装简单,可以提高开挖速度。

(3)使用高预应力锚杆。长柔性锚杆预应力可以将薄层的顶板岩层紧固在一起,形成厚的加强锚固区。预紧力的水平也决定了锚杆轴向负荷增加的速度,这个速度反映了锚杆对岩体应力变化的敏感性。预紧力水平也决定了锚杆的极限强度。预应力水平越高,锚杆对岩体应力变化越敏感。它的响应更积极,轴向负荷增加更快。当岩体出现轻微变形时,预应力锚杆的强度迅速增加。因此,长柔性锚杆的高强度可以有效地控制顶板岩层的分层,保证顶板不发生坍塌。因此,为了对顶板提供有效的加固,控制顶板岩层的分层,必须对锚杆进行高位预应力加固。

(4)锚杆间距设计要大。在以前的支护体系中,锚杆间距小于1 000 mm[11],大大限制了开挖速度。增加间距是实现高开挖速度的关键。

2.2 新型临时支护方案设计

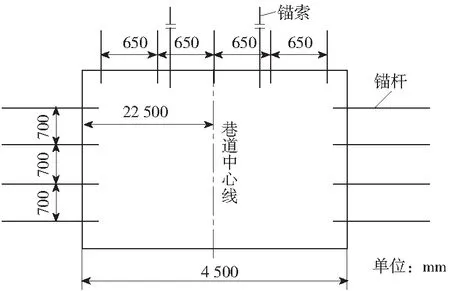

在某煤矿实际工程勘探中,在大断面巷道内提出并建造了一个新的支护系统。巷道宽4 500 mm,高3 500 mm。沿巷道轴线每隔700 mm安装锚杆(图 6)。

图6 新型临时支护方案设计示意Fig.6 Schematic diagram of the design of the new temporary supporting scheme

(1)顶层由4根长柔性锚索支撑,锚索锚杆直径21.8 mm,长度4 000 mm,结合1个长5.4 m、宽1.6 m的钢筋网。网状网由直径6.5 mm的钢筋焊接制成。柔性锚杆由高强度钢绳绞线制成,屈服强度为1 600 MPa。每个锚索由19股组成,安装在顶层上,树脂胶囊直径25 mm,长500 mm。使用了2种类型的MSK型(超快锚固剂)和1种MSZ型中速锚固剂。为了提供有效的支护强度,锚杆预紧至200 kN,并垂直安装于顶层表面。

(2)回采侧帮部由玻璃纤维增强塑料锚杆支撑,锚杆直径27 mm,长2 000 mm,结合长5.4 m、宽3.2 m的塑料网。预紧力矩为100 N·m或以上。另一个侧帮部由螺纹钢锚杆加固,每个锚杆直径20 mm,长度2 200 mm,并结合1个长5.4 m、宽3.2 m的菱形金属网,相应的扭矩大于150 N·m。

3 监测方法

研究对象的矿区开采深度大,原岩应力高,巷道加固强度不足。因此,出于安全考虑,在支撑系统安装后对围岩的监测尤为重要。为了分析新的支护系统的可靠性和有效性,在开挖和采矿过程中进行了现场测量。用数字测力仪测量柔性锚杆的轴向荷载,用钻孔扫描仪监测周围岩石的裂缝发育,用嵌入顶层、底板和侧墙内的标记测量巷道的表面位移。

3.1 轴向负载的测量方法

使用MCS-400数字测力计实时监测柔性锚杆上的轴向载荷,可测量高达400 kN的轴向负载。测力计是临时支护系统监控的重要组成部分,并提供有关锚杆工作条件的信息。测力计主要由传感器、发射器和显示器组成。锚杆上的轴向负载会导致传感器变形。传感器将变形转换为电压信号,电压信号转换为压力值并显示在屏幕上。内部传感器可以每2 h保存一次数据。当其红外采集端口与测功仪窗口对齐时,采集器可以下载数据。

3.2 位移的测量方法

水平标记被固定在2个巷道的B和C处的短锚杆上。垂直标记固定在顶层内的短锚杆上,并固定在底板内的弯杆上。

3.3 裂隙发育的监测方法

使用 ZKXG30 钻孔扫描仪监测围岩的裂缝发育。扫描仪主要由计算机主机、探针和深度编码器组成。在顶层上钻了1个10 m长的钻孔。探头使用连接杆插入孔中。该探测器有1个摄像头和1个三维高性能电子指南针,可以记录钻孔的方位角和倾角。探头通过锚索将其信号发送到主机上。主机使用来自探头和深度编码器的信号来计算探头的深度。视频信号会被处理,图像被记录、匹配和拼接,生成钻孔壁的全景图像。

4 监测结果分析

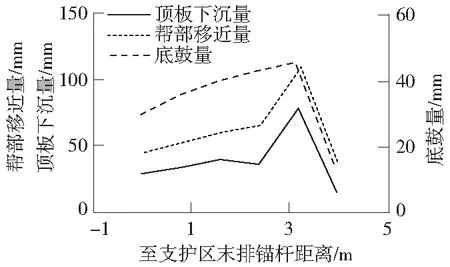

根据测试方案对新型超前支护系统进行工程实验。研究分析超前支护措施对巷道掘进过程中围岩稳定性的影响规律,进而为超前临时支护提供依据。新型超前支护对大断面巷道的支护情况如图7所示。

图7 新型超前支护对大断面巷道的支护情况Fig.7 Supporting situation of new type advanced supporting for large section roadway

采用新型支护方式,巷道围岩变形得到有效控制,并且挖掘速度最高可达每天7.2 m。与以前的支撑系统(每天4 m)相比,最大挖掘速度提高了80%。

5 结论

本文以某地下煤矿深部巷道稳定性为例进行了研究。研究结果来自现场测量和工程实践,得出以下结论。

(1)地应力测试结果表明,高应力是巷道失稳的主要原因之一。以前的支护系统采用短锚杆和锚索,不足以达到协同效应。

(2)与原短锚杆、短锚索支护体系相比,采用长柔性锚杆高位预应力大间距支护体系,实现了超前临时支护的功能,安装简单,所需锚杆少,开挖速度快。使用新系统,挖掘速度最高可达每天7.2 m。与以前的支撑系统(每天4 m)相比,最大挖掘速度提高了80%。