混烧准东煤660 MW煤粉炉分离燃尽风位置优化研究

申朋宇,郭 鑫,刘洪鹏,王 擎,陈 禄,张晓东

(1.保定电力职业技术学院 动力工程系,河北 保定 071051; 2.东北电力大学 油页岩综合利用教育部工程研究中心, 吉林 吉林 132012; 3.中国能源建设集团 西北电力试验研究院有限公司,陕西 西安 710000)

新疆准东煤田是中国目前规模最大的整装煤田,各发电集团在新疆地区建设了大量燃用准东煤的大容量燃煤发电机组。电站锅炉燃烧产生的氮氧化物(NOx),会形成酸雨、光化学烟雾环境问题。降低电站锅炉燃烧产生的NOx浓度十分必要,也是国内外电站锅炉燃烧技术研究的热点。国内外目前降低锅炉NOx排放浓度的方法主要有催化剂法和锅炉设备升级改造2种[1]。催化剂法,是在烟道中添加催化剂,使NOx催化还原为非污染物质,这种方法见效快,效果显著,但成本较高;锅炉升级改造主要有燃烧器升级、配风方式改变、燃尽风改造等方法,这些方法经济且效果较好。文献[2-5]研究发现,采用水平浓淡燃烧、空气分级燃烧等技术可降低NOx的排放量。然而,锅炉炉型和燃用煤种不同,空气分级燃烧所需设定的燃尽风位置不尽相同。

本文以燃烧准东煤、布置有分离燃尽风的660 MW锅炉为研究对象,应用数值模拟方法,在准东煤与北塔山煤的混烧比为8∶2、9∶1和10∶0时,改变锅炉低位分离燃尽风(Separated Over-fire Air,SOFA)与主燃烧器上部(即还原区)的间距,分析炉内沿炉膛高度方向氮氧化物各组分浓度,炉膛出口NOx排放浓度,结合煤粉燃尽率,得出低位SOFA最佳位置。在此基础上改变高位SOFA和低位SOFA二段式分离燃尽风(即高低位SOFA距离)的间距,进一步得出高位分离燃尽风的最佳位置。通过探究混烧及全烧准东煤的锅炉主燃区和燃尽区最佳的供氧位置,以达到分级燃烧的最优效果,研究结果可为类似的炉型混烧、全烧准东煤实施低NOx排放技术改造提供参考,助力准东产业带开发,为新疆构建输煤输电并举、输电为主的能源运输体系作出贡献。

1 研究对象

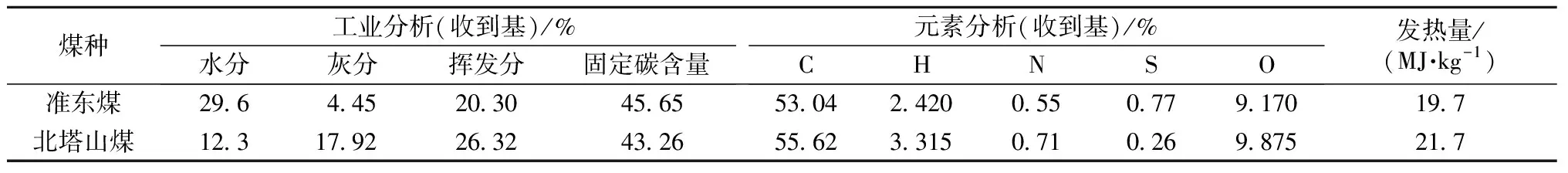

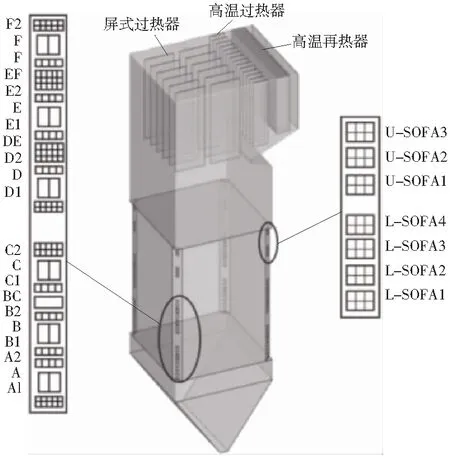

某厂660 MW燃煤发电机组锅炉容量为2 030 t/h,过热蒸汽压力28.25 MPa。采用正压直吹式冷一次风机制粉系统,煤粉细度R90=15%。炉膛尺寸为20.402 m×20.072 m×78.000 m。燃烧器采用四角切圆布置,每角布置喷口28层,包含一次风喷口6层,每层4只燃烧器对应1台磨煤机。主燃烧器采用低NOx的水平浓淡燃烧器。二次风喷口15层、SOFA喷口7层。锅炉燃用煤种见表1,炉膛结构如图1所示。

表1 煤质特性分析Tab.1 Analysis of coal quality characteristics

图1 炉膛结构Fig.1 Furnace structure

2 计算模型及工况

2.1 计算模型

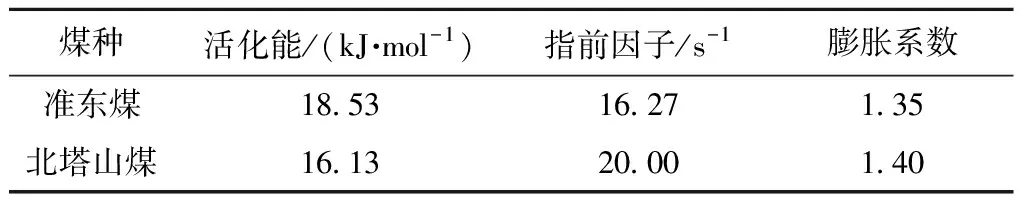

在模拟中,采用旋流修正的Realizable k-ε双方程湍流模型模拟气相湍流;颗粒随机轨道模型模拟混烧的2种煤粉颗粒的运动;双方程平行竞争反应模型模拟煤的热解;动力/扩散控制反应的单速率模型模拟焦炭燃烧[6-7];辐射传热计算采用P1法。对于离散方程的压力和速度耦合采用SIMPLE算法求解,求解方程采用逐线迭代法及低松弛因子,收敛标准由残差决定,其中热态计算时,认为能量和辐射传热的残差小于10-6,其他各项的计算残差小于10-3。煤粉以离散相(DPM)的形式通过20个一次风入口截面给入炉膛,煤粉颗粒的粒径遵循Rosin-Rammler分布。2种煤焦的化学动力参数根据文献[8]确定,具体见表2,煤粉粒径10~250 μm,平均65 μm,分布指数1.5。

表2 煤焦气化动力学参数Tab.2 Kinetic data of char gasification

根据现场运行工况,设置初始炉膛壁面温度为650 K,前屏温度为770 K,后屏温度为780 K,高温过热器温度为800 K,高温再热器温度为840 K,壁面辐射率都设为0.7。取2种混烧煤的高温挥发分产率为1.5。设定边界条件时,将一次风、二次风及燃尽风的边界条件均设定为速度入口,根据锅炉现场运行数据,设置其入口的风速和风温;出口采用压力出口的边界条件,根据实际电站锅炉在引风机作用下,炉内呈现负压的特点,将其压力参数设定为-10 Pa。采用后处理模型对NOx排放进行模拟,主要考虑热力型 NOx和燃料型 NOx。采用组分输运模型中的涡耗散模型进行模拟运算,用于气相燃烧。假设挥发分析出燃烧为双步反应,设定其摩尔质量。CO是唯一的中间物质和涡流耗散的物质,模型用于湍流—化学相互作用[9-10]。根据准东煤和北塔山煤的工业分析和元素分析结果,得出2种煤挥发分燃烧过程,反应系数和标准生成焓可用式(1)—式(3)确定。

(1)

(2)

(3)

2.2 网格划分

以炉膛整体为研究对象,将炉膛分为燃烧器区域、燃烧器下部至冷灰斗区域、燃烧器上部至折焰角下部区域、折焰角区域和折焰角上部炉膛出口区域,利用Gambit软件进行网格划分。采用分区划分网格策略,燃烧器区域流动传热变化最剧烈,对该横截面八边形进行分区,每个分区区域炉膛截面采用pave方法划分六面体网格。在一、二次风入口等速度梯度较大的位置,采用局部网格加密技术,以提高网格质量,提高计算精度。沿炉膛高度方向使用 cooper 方法生成结构化六面体网格,尽可能减小伪扩散对计算结果的影响。冷灰斗区域右侧梯形面,采用Quad网格和Pave方法划分四边形网格,冷灰斗区域几何体,采用Hex网格和Cooper方法划分体网格。炉膛其他部分结构比较规则,采用map方法在区域边界生成结构化四边形网格(图2)。

图2 炉膛网格Fig.2 The furnace mesh scheme

2.3 工况设定

为研究锅炉炉膛还原区高度、高低位燃尽风距离对NOx排放和燃尽特性的影响,设定模拟工况如下:锅炉负荷运行600 MW,总风量为2 070 t/h,总燃煤量为272 t/h。一次风率为30.415%,二次风率为51.985%,燃尽风率为17.6%。一次风温为340 K,二次燃尽风温为602.3 K,准东煤与北塔山煤按混合比8∶2、9∶1、10∶0,分别进行模拟研究。

工况1—5为混合比8∶2,保持高低位SOFA距离为设计值2.5 m,还原区高度分别为3、4、5、6、7 m;工况6—10为混合比8∶2,还原区高度4 m,高低位SOFA距离分别为1.5、2.0、3.0、3.5、4.0 m。

3 模拟结果分析

3.1 还原区高度对NOx排放特性影响

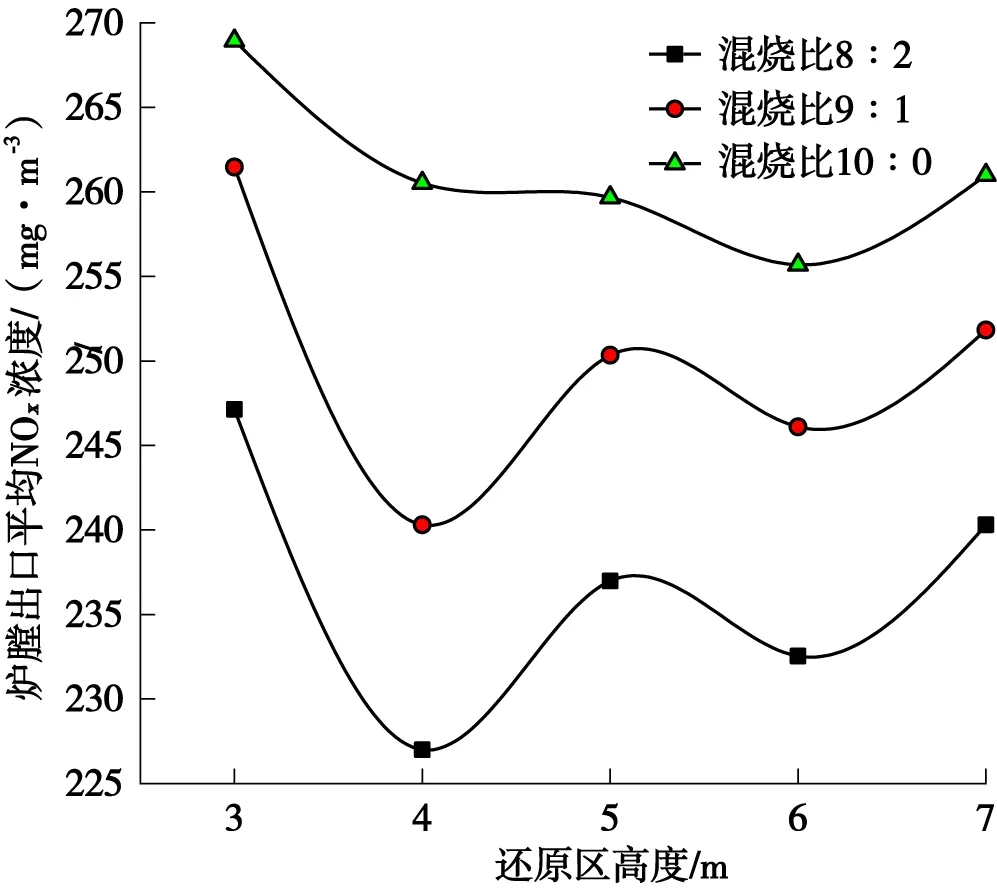

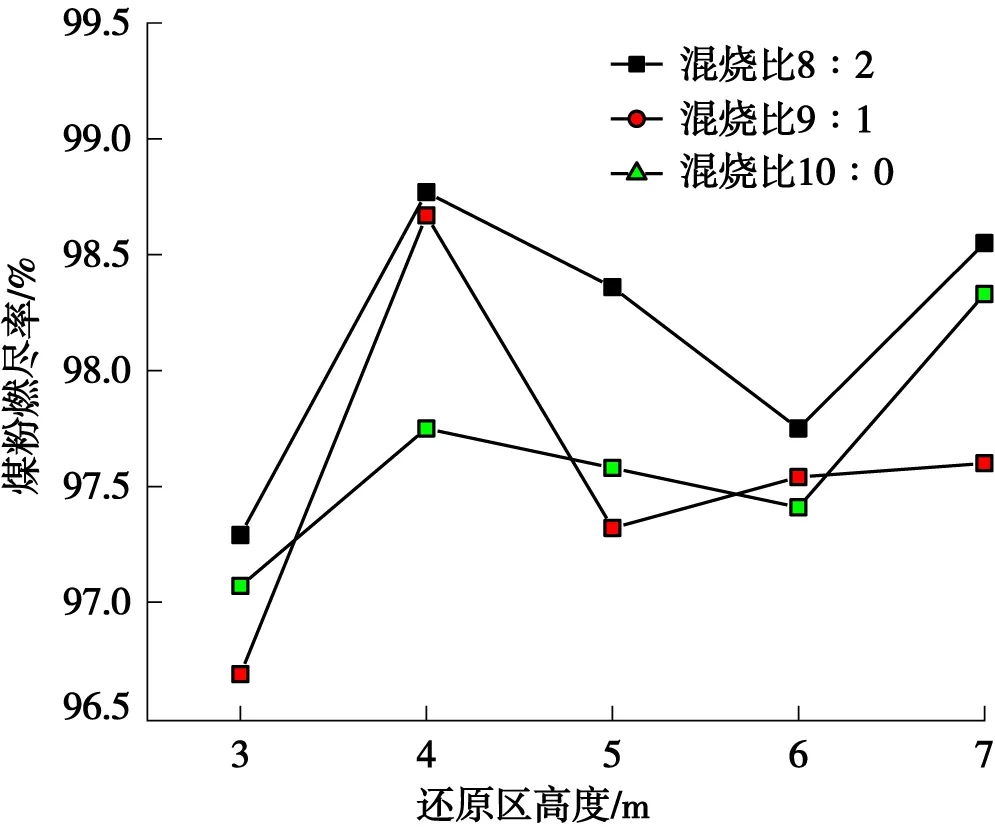

不同混合比例煤粉燃烧,随还原区高度变化炉膛出口NOx排放浓度变化如图3所示,煤粉燃尽率如图4所示。从图3中可以看出,3种混合比例的煤粉燃烧,NOx排放浓度随着准东煤比例的减少而增大,这是由于北塔山煤含氮量高于准东煤,从而使燃料型NOx生成量增加。从变化趋势来看,3种混合比例的变化趋势一致,均随还原区高度的增加,排放浓度先减小后增大,然后再减小后又增大。为研究方便,下面以混烧比8∶2为例,分析还原区高度对NOx排放特性的影响。

图3 不同还原区炉膛出口NOx排放量Fig.3 NOx emission at furnace outlet of different reduction zone

图4 不同还原区煤粉燃尽率Fig.4 Pulverized coal burnout rate of different reduction zone

从图3、图4可知,混烧比8∶2,当还原区高度为4 m时,炉膛出口NOx排放量(227.98 mg/m3)最低,煤粉燃尽率(98.77%)最高。

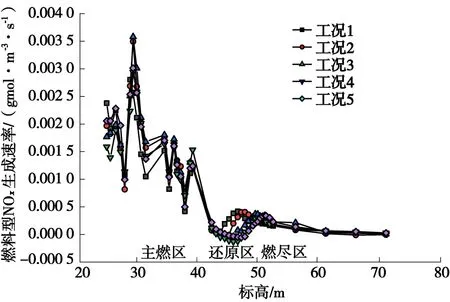

混烧比8∶2时,工况1—5炉膛NOx平均浓度如图5所示,CO平均体积分数如图6所示,燃料型NOx生成速率如图7所示。

图5中,工况2在炉膛还原区和燃尽区,NOx平均浓度为工况1—5中最低值,表明还原区高度为4 m时,煤粉燃烧NOx排放量低,且燃尽率高。由图6可知,在主燃区,5种工况CO平均体积分数相差不大,而在还原区,CO平均体积分数各工况发生较大变化,其中工况2最大,工况1最小。结合图7进行分析可知,在还原区,燃料型NOx生成速率工况2低,而工况1较高,这表明,主燃区缺氧燃烧,产生较多的CO,能够及时把主燃区生成的NOx还原,从而使工况2的NOx平均浓度达到最小值。

图5 工况1—5炉膛NOx平均浓度Fig.5 Average NOx concentration in furnace of operating mode 1-5

图6 工况1—5炉膛CO平均体积分数Fig.6 Average volume fraction of CO in furnace of operating mode 1-5

图7 工况1—5炉膛燃料型NOx生成速率Fig.7 Formation rate of fuel NOx in furnace of operating mode 1-5

还原区高度为5 m时,由图3可知,工况3对应的炉膛出口NOx排放量(236.98 mg/m3)较工况2增大。在炉膛还原区,由图5可知,工况3的NOx平均浓度较工况2大;由图6可知,工况3的CO平均体积分数迅速降低(从0.029 6%降到0.001 7%);而图7中,工况3燃料型NOx生成速率较工况2高。表明还原区高度为5 m时,由于炉膛补氧时间晚,NOx还原效果变差。因为工况3相比工况2煤粒平均停留时间增加,主燃烧器出来的烟气经过中间过程的时间依次增大,通过壁面散热较多,燃尽风和烟气中焦炭颗粒及CO燃烧释放的热量被吸收,燃烧效率变差,燃尽率(98.36%)降低。

还原区高度为6 m时,由图3可知,工况4对应的炉膛出口NOx排放量(232.54 mg/m3)较工况3减小,但高于工况2。在还原区,由图5可知,工况4的CO平均体积分数缓慢减小,与工况3相比,CO的平均体积分数由0.028 6%下降到0.014 7%,下降较小。表明还原区高度为6 m时,由于炉膛补氧时间晚,NOx还原效果变差。同理,煤粒平均停留时间增加到18.33 s,燃尽率下降到97.75%。

还原区高度为7 m时,由图3可知,工况5炉膛出口NOx排放量(240.3 mg/m3)较工况4增大。由图5—图7可知,在还原区,工况5的NOx平均浓度比工况4高;CO的平均体积分数比工况3、工况4低,燃料型NOx在还原区内生成速率比工况3、工况4高,NOx还原效果变差。由于燃尽风的分级程度不明显,工况3—5的NOx减排效果不明显。虽然工况5煤粉燃尽率上升到98.55%,但过高的还原高度,使得飞灰含碳量升高,高温腐蚀趋势加剧。

当混烧比为9∶1和10∶0时,变化规律与8∶2相似,在还原区高度为4 m时,产生的CO和NOx达到最小值。炉膛出口NOx排放量分别为240.3、261.0 mg/m3,煤粉燃尽率分别为98.67%、97.75%。

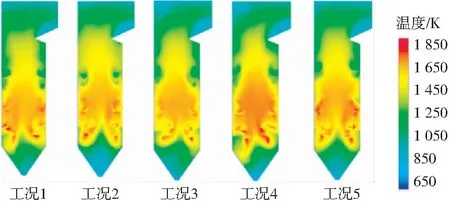

各工况横截面温度分布云图如图8所示。各工况在其截面处温度最大值分别为1 788.6、1 847.3、1 807.9、1 807.8 K,从图8中可以看出,当还原区距离为4 m时,温度分布对称且均匀,火焰中心位置合理,这对防治炉膛超温结焦、减少主燃烧区热力型和燃料型氮氧化物都是有利的,故工况2改进最佳。

3.2 高低位燃尽风对NOx排放特性影响

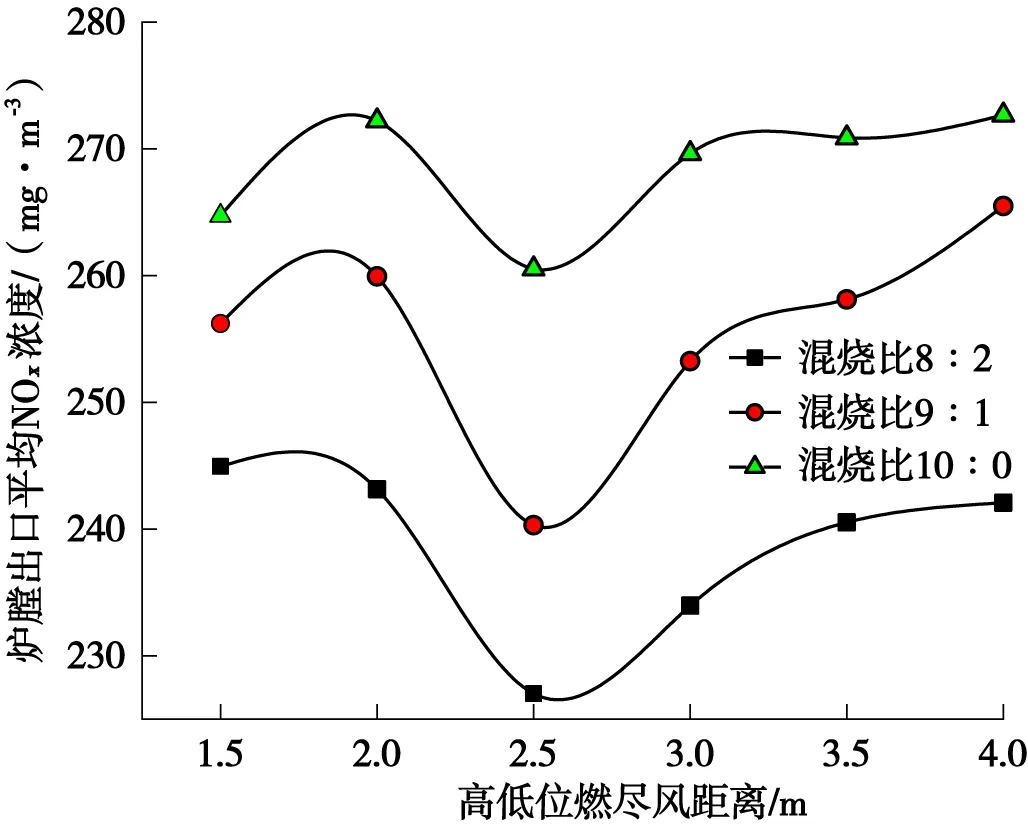

不同混合比例煤粉燃烧,还原区高度为4 m,随高低位SOFA距离变化,炉膛出口NOx排放浓度变化如图9所示,煤粉燃尽率如图10所示。从图9中可看出,混烧比8∶2、9∶1、10∶0三种比例的煤粉燃烧,炉膛出口NOx排放浓度变化趋势相近,混烧比为8∶2时,炉膛出口NOx排放浓度低于其他2种比例,高低位SOFA距离为2.5 m(即工况2)时,炉膛出口NOx排放量(227.01 mg/m3)最低,此时煤粉燃尽率(图10)为98.77%。

图8 工况1—5炉膛横截面温度分布Fig.8 Temperature field of central section in furnace of operating mode 1-5

图9 不同高低位燃尽风炉膛出口NOx排放量Fig.9 NOx emission at furnace outlet of different distance between the high and low over-fire air

图10 不同高低位燃尽风煤粉燃尽率Fig.10 Pulverized coal burnout rate of different distance between the high and low over-fire air

高低位SOFA距离分别为1.5、2.0 m(工况6与工况7)时,炉膛出口NOx排放量分别为244.94、243.14 mg/m3,2种工况煤粉燃尽率(图10)相差不大,分别为98.13%、98.17%。表明高低位SOFA距离为1.5 m和2.0 m,燃尽风的分级程度不明显。

工况6—10炉膛NOx平均浓度、CO平均体积分数、燃料型NOx生成速率如图11—图13所示。

图11 工况6—10炉膛NOx平均浓度Fig.11 Average NOx concentration in furnace of operating mode 6-10

图12 工况6—10炉膛CO平均体积分数Fig.12 Average volume fraction of CO mixed burning ratio in furnace of operating mode 6-10

图13 工况6—10炉膛燃料型NOx生成速率Fig.13 Formation rate of fuel NOx in furnace of operating mode 6-10

高低位SOFA距离为2.5 m(工况2)时,与高低位SOFA距离为3 m(工况7)时相比,工况2的平均NOx浓度较小,工况7和工况2燃料型NOx的生成速率分别从0.000 379、0.000 359 gmol/(m3·s)下降到0.000 289、0.000 234 gmol/(m3·s)。说明在高低位SOFA距离为2.5 m时,高位燃尽风及时补氧,产生的CO能及时把低位燃尽风生成的NOx还原,供氧距离最好,产生的CO和NOx达到最小值。

随着高低位SOFA距离增大为3.0 m(工况8)、3.5 m(工况9)、4.0 m(工况10),炉膛出口NOx排放量逐步增加,分别为233.95、240.52、272.66mg/m3。这些工况炉膛出口NOx排放量升高的原因与工况7相似,从图12可以看出,工况8—10的CO的平均体积分数比工况2低,且减小速率很快,此时高低位SOFA距离增大,补氧时间晚,还原效果变差,故生成的NOx量增加。

综上可知,高低位SOFA距离为2.5 m(工况2)时,NOx排放量最低。经模拟研究,当混烧比分别为9∶1和10∶0时,变化规律与混烧比8∶2相似,高低位SOFA距离为2.5 m,产生的CO和NOx达到最小值。炉膛出口NOx排放量分别为240.3、260.525 mg/m3,煤粉燃尽率分别为98.77%、98.67%。

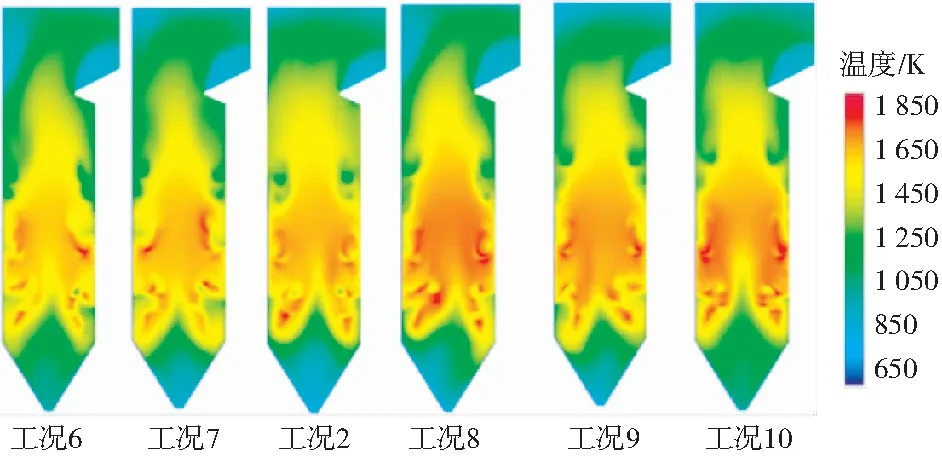

各工况横截面温度分布如图14所示,各工况在其中心截面处温度最大值分别为1 843.8、1 854.5、1 847.3、1 781.0、1 801.3、1 766.1 K。

图14 工况6—10炉膛炉膛横截面温度分布Fig.14 Temperature field of central section in furnace of operating mode 6-10

从图14中可以看出,工况2火焰中心位置合理,进一步说明高低位SOFA距离为2.5 m时,炉膛燃烧状况良好,有利于降低NOx生成。

4 结论

(1)准东煤与北塔山煤混烧比分别为8∶2、9∶1和10∶0,还原区高度为4 m时,炉膛出口NOx排放量和煤粉燃尽率达到最佳值,NOx浓度分别为227.0、240.3、260.5 mg/m3,煤粉燃尽率分别为98.77%、98.67%、97.75%,温度分布合理。

(2)保持还原区高度4 m不变,准东煤与北塔山煤混烧比分别为8∶2、9∶1和10∶0,高低位燃尽风之间的距离为2.5 m时,炉膛出口NOx排放和煤粉燃尽率达到最佳值,NOx浓度分别为227.010、240.300、260.525 mg/m3,煤粉燃尽率分别为98.77%、98.67%、97.75%,故工况2改进最佳。