基于六西格玛设计的前纵梁边缘开裂冲压工艺优化

鲍 立, 郑德兵, 余欢庆

(泛亚汽车技术中心有限公司,上海 201216)

进入21世纪以来,中国汽车市场竞争正趋白热化,降本增效是目前车企都在积极研究的主课题.在量产制造过程中,车身钣金件在冲压时经常出现开裂起皱等成形问题.钣金冲压影响因素颇多,如果盲目调整工艺参数、修整模具,将很可能导致多轮次的试模调整仍不能很好地解决出现的成形问题,造成不必要的成本损失.因此,有必要研究汽车冲压件的稳健性优化设计,降低因设计阶段、制造水平的差异等给制造质量造成的影响.若给出稳健可行的冲压工艺参数、加大板料和工艺参数等的工艺带宽,将会缩短制造样车的生产周期,极大地降低冲压件制造的成本,从而提升汽车产品的市场竞争力[1].

六西格玛设计(Design for Six Sigma,DFSS)是通用汽车公司广泛推广应用的一种解决复杂问题的质量提升方法.该方法是按照合理的流程,运用质量管理的方法和理念,准确地理解和把握客户呼声,并将之转化成可实现的工程指标;能够对产品设计过程中的各项数据进行分析处理,并寻求最优的设计方案,使之对可能造成系统性能变化的各种干扰因素的敏感度最小化,最终使产品和流程在低成本下满足六西格玛质量水平,满足客户对产品的质量/性能的期望,同时保证设计的低成本[2-4].

本研究以某车型前纵梁Kick-down钣金件的制造工艺改进设计为例,采用全流程的DFSS中的IDDOV(Identify Define Develope Optimize Verify)理论方法,完善高强度钢边缘应变材料模型,实现Autoform CAE分析结果与实物零件状态的一致性研究,优化其冲压成形工艺,解决其在试模阶段边缘开裂的问题;同时,建立高强钢边缘应变极限数据库,以及边缘开裂的Autoform CAE分析结果评判标准,识别边缘开裂失效风险,提高整车开发的产品质量、缩短项目进度.

1 问题分析

AHSS和UHSS高强度钢是近几年汽车企业广泛应用的轻量化钢材[5-6],上海通用车型的高强度钢应用比例已经高达54%~65%,并呈逐年上升趋势.但由于AHSS和UHSS高强度钢板在冲压时对边缘开裂的敏感性,成形过程中往往未达到成形极限就发生开裂现象[7-11].

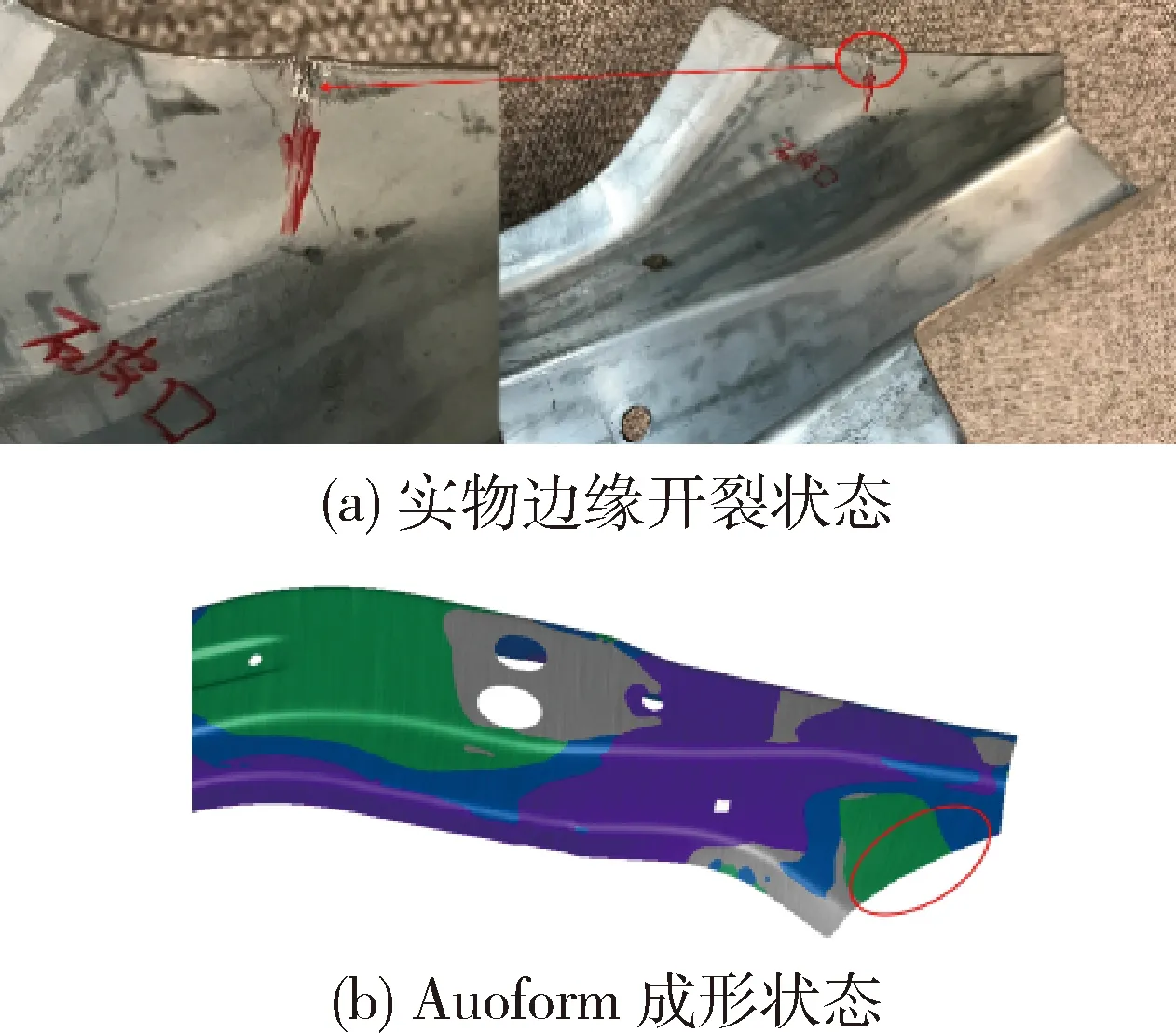

某项目前纵梁Kick-down零件采用DP780的AHSS高强钢材料,在应用Autoform软件同步成形开发时,零件成形状态通过审核;但在量产阶段,钣金边缘局部区域破裂频发,如图1所示,废品率高达15%,远高于废品率低于3‰的行业要求,无法满足量产需求.

图1 某项目前纵梁Kick-down钣金件边缘开裂现状

经分析,其原因是:1)AHSS和UHSS高强钢零件拉伸后板料发生了加工硬化,塑性性能下降;而且,零件在拉伸之后的修边工序,剪切废料时将不可避免的产生毛刺,造成板料边缘产生应力集中,从而致使零件边缘开裂;2)当采用Autoform软件进行同步成形开发时,目前仅通过型面减薄率和FLD曲线两个参数来判断零件的开裂风险.该参数无法模拟实际零件成形后的边缘加工硬化和边缘的切边毛刺状态,无法准确预判高强钢的边缘拉深性能,也就无法预测边缘开裂状态.

因此需要做以下三方面的研究:1)通过扩孔试验来研究高强钢钢板的边缘拉伸性能,并获取判断板料边缘开裂的最大边缘应变极限值;2)将最大边缘应变极限值引入Autoform材料卡片,来判断Autoform软件成形仿真分析能够模拟实物边缘开裂状态;3)设计新的冲压工艺方案及工艺参数来降低边缘应变.

2 高强钢材料边缘应变评判标准定义

研究表明,板料的边缘拉伸性能及最大边缘应变值,可以通过钢板的预变形拉伸和扩孔试验来获取.按照ISO-TS16630试验标准[12],高强度钢板的预变形拉伸和扩孔试验步骤如下:首先制作尺寸为400 mm×40 mm×1.6 mm的拉伸试验样条,并分别完成3%、6%和9%的预变形拉伸;然后对试验样条预冲φ6和φ10的圆孔;最后利用扩孔模具进行扩孔,直到出现第一道贯穿料厚方向的裂纹为止,记录破裂后的圆孔平均直径,如图2所示.对每种预变形量的试验样条进行至少5组的有效重复试验,记录所得试验结果的平均值,通过公式(1)计算最终的扩孔率HER%.

图2 扩孔试验

HER%=(Dh-D0)/Do×100%,

(1)

式中:HER%为扩孔率,Dh是破裂后的圆孔平均直径,Do是冲制圆孔的初始直径.

最大边缘应变MaxEdgeStrain与扩孔率的关系[13]为

MaxEdgeStrain=ln(1+HER%)

.

(2)

扩孔率反映了板料边缘抵抗破裂的能力,值越大,材料的边缘拉伸性能越好,即通过实物的扩孔试验来定义板料的最大边缘应变[14-15].

结合公式(2)计算得到各种材料料厚的边缘应变极限值,制定最大边缘应变极限评判标准,其中,本研究对象材料的最大边缘应变极限值为0.337,输入到Autoform材料卡片内作为评判边缘开裂的阈值.

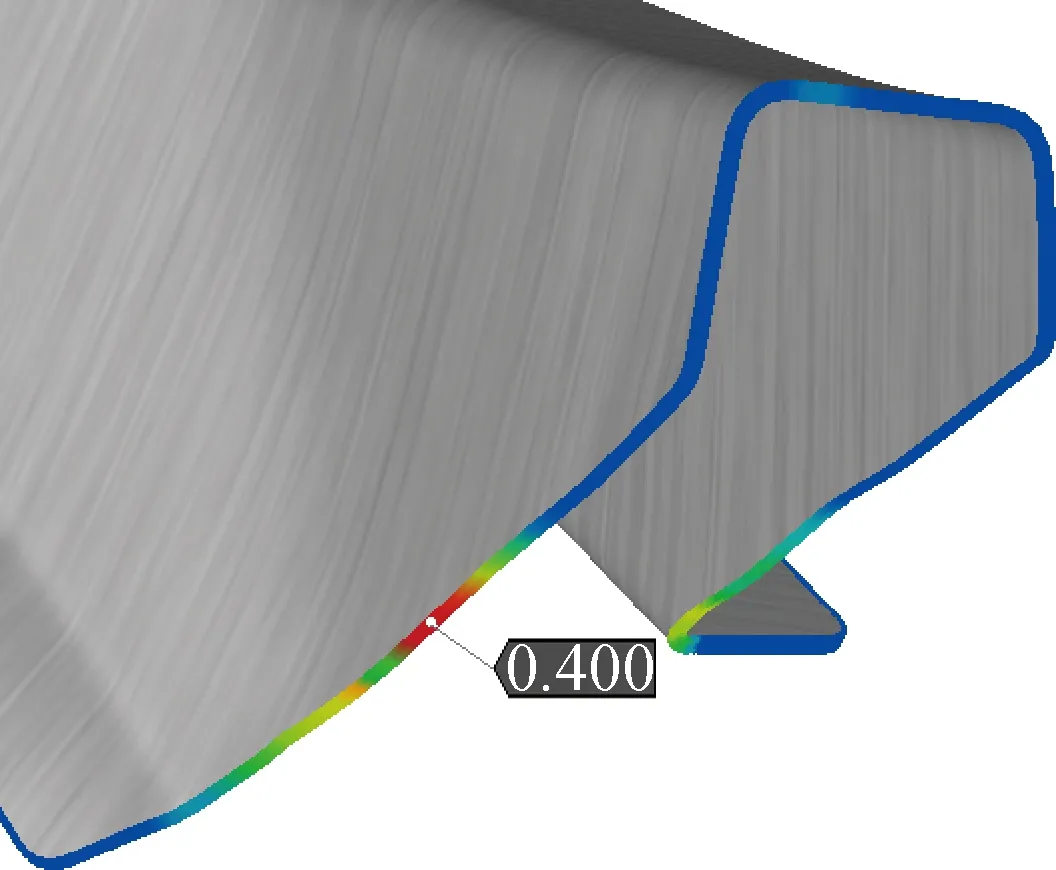

原Autoform成形仿真分析结果显示:前纵梁Kick-down零件开裂区域最大边缘应变达到0.4,超出该材料的最大边缘应变极限值0.337,如图3所示,Autoform软件CAE分析边缘开裂结果与实物状态一致.仿真结果表明,最大边缘应变极限值可以和FLD图无红色区域,过程无明显起皱,最大增厚率小于10%,最大减薄率小于13%等成形性基本评判标准一起,更加准确地模拟分析前纵梁Kick-down零件开裂的实际状态.

图3 Autoform成形分析边缘应变状态

所以,制定本文的目标要求:在满足行业CAE成形性基本评判标准以及外部客户供应商的废品率低于3‰的质量要求的基础上,增加冲压钣金件最大边缘应变小于0.337的评判标准.

3 冲压工艺方案优化设计

为了快速有效地解决前纵梁Kick-down边缘开裂的问题,借助建立的Autoform边缘应变材料模型,采用通用汽车公司六西格玛设计(DFSS)中的IDDOV理论方法,开发可解决边缘开裂的冲压工艺方案,并借助田口方法获得最优的冲压工艺参数,提高产品生产稳定性.

3.1 冲压工艺方案确定

设计开发概念阶段的目标,是利用六西格玛质量管理工具,建立最好的可行产品概念,并用客观科学和可评估的方法从众多潜在设计方案中选择最合适的方案,能完成定义要求阶段识别的功能,同时又能达到其他的业务目标.

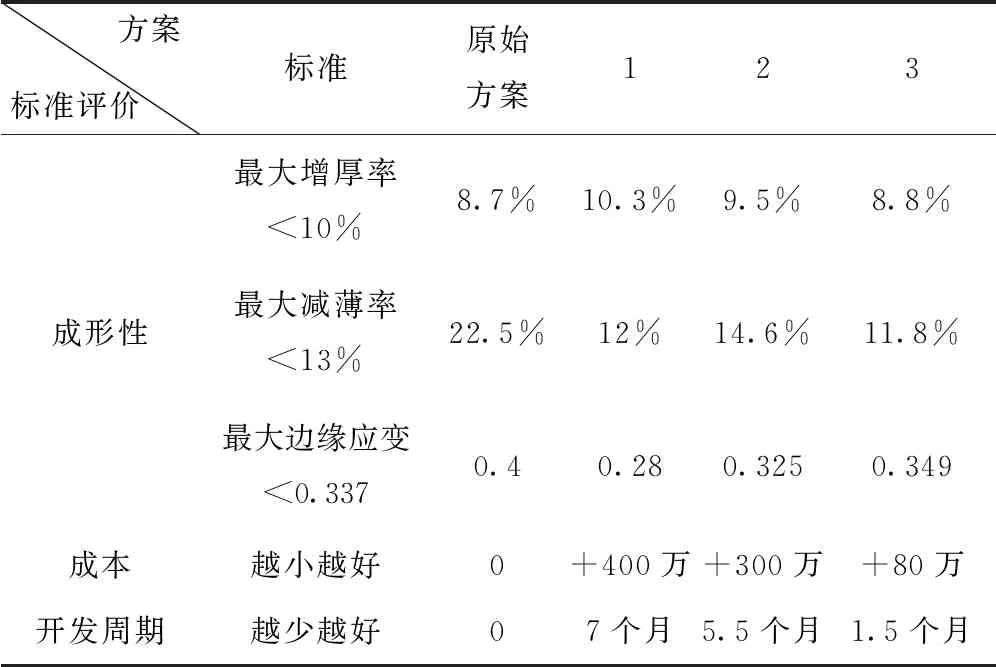

针对本文研究的课题,原始冲压工艺方案是半拉延→正修边→下翻边→侧修边.为了寻求解决边缘开裂的工艺方案,同时达到减少零件更改频次、避免模具报废、最大化地降低生产成本和开发周期的目的,我们秉承精益化概念开发理念,确定了普氏概念选择的准则是成形性、成本和开发周期,最精益可行的解决方案为:方案1为Form成形,方案2为全拉延→侧修边,方案3为半拉延→正修边→侧修边→下翻边,如图4所示.

图4 普氏分析评价标准及解决方案

相比原始方案,方案1使用成形工艺,相比拉延工艺,无压边圈周圈压料,可改善减薄率超标的开裂风险;方案2使用拉延出产品造型,再增加侧修边的工艺,相比成形,使用压边圈周圈压料,可改善增厚率过大导致的起皱问题;方案3使用拉延出一部分产品造型,正修边和修边后再下翻边工序,可以降低拉延深度,降低开裂区域边缘的变形量,减小开裂风险.秉承精益化概念开发理念,对比分析各方案成形分析结果,建立普氏矩阵分析表,如表1所示,方案1最大减薄率12%,最大边缘应变0.28,但过程存在起皱、最大增厚率大于10%的问题;方案2最大增厚率9.5%,最大边缘应变0.325,但存在最大减薄率大于13%;方案3的减薄率、增厚率满足标准要求,最大边缘应变状态接近标准极限,最终选择采用方案3,成形性、成本和开发周期都有明显收益.

表1 普氏矩阵分析表

3.2 最优方案冲压工艺参数的优化

接下来的方案优化设计,是基于选择的方案3,优化并获得其最优的冲压成形工艺参数,使之在成形性、成本和开发周期允许的条件下达到综合效益的最大化,确保产品在各种操作条件下对噪音因子不敏感,均有一致的性能.

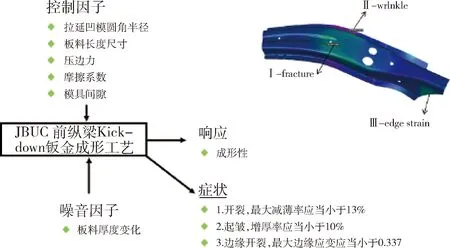

1)响应模型建立

该项目应用田口方法非动态响应模型,寻求提高产品稳定性的最优工艺参数组合,如图5所示,根据基础试验和经验可知:控制因子选取可以直接在模具加工和冲压设备时设置的参数,有利于实际生产操作的可行性.本文选取影响冲压成形过程的5个控制因子,分别是拉延凹模圆角半径B、板料长度尺寸C、压边力D、摩擦系数E、模具间隙F,每个因子选取3个水平,优化成形性能,其中原工艺方案拉延凹模圆角半径B3为13 mm、板料长度尺寸C3为735 mm、压边力D3为40吨、摩擦系数E2为0.15、模具间隙F1为1.68 mm.噪音因子N主要考虑板料厚度公差变化, N1,N2,N3是其三个水平.

图5 田口响应参数图

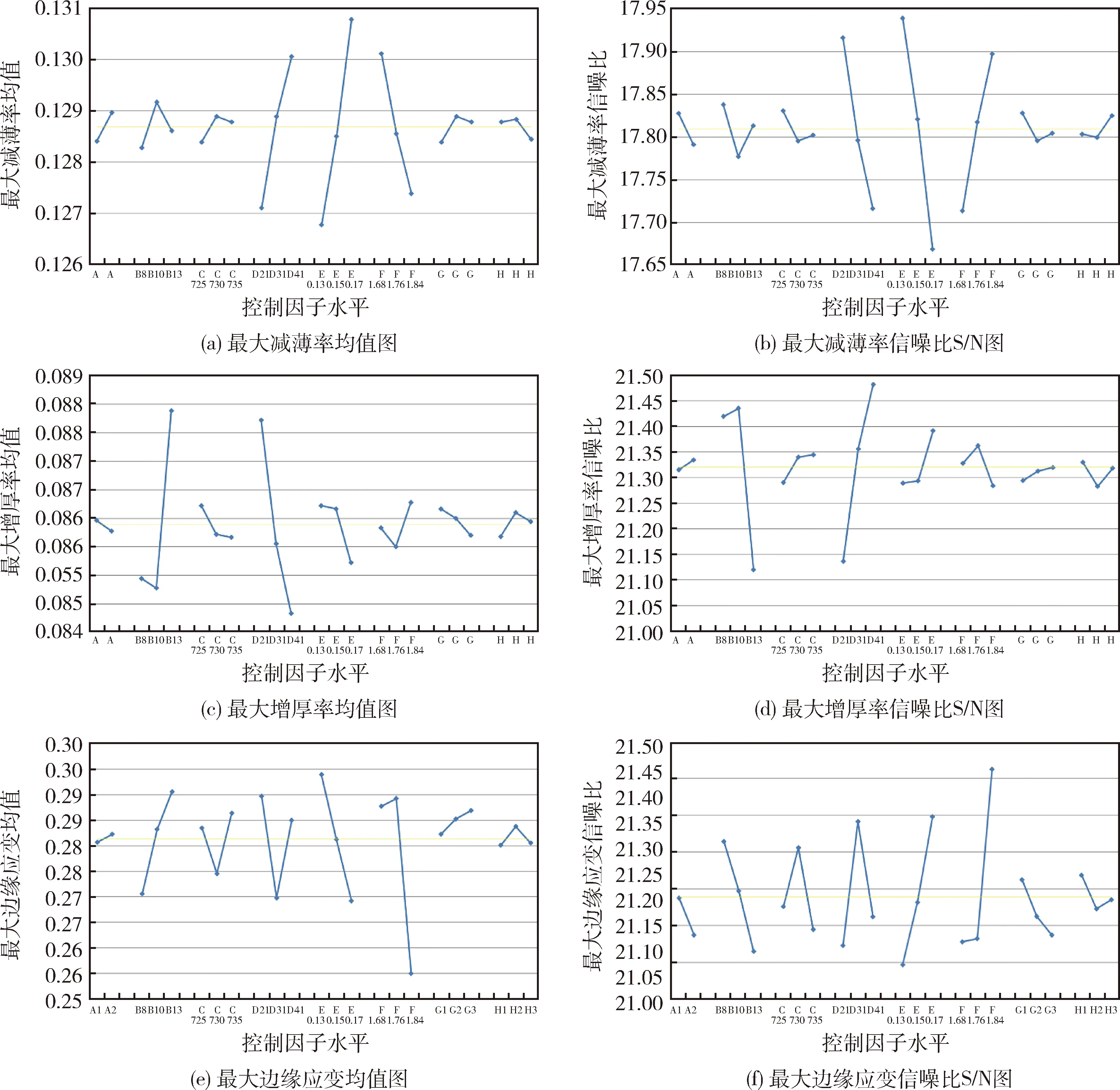

利用通用汽车公司DFSS常用的Orthogonal Array Design and Optimization Tool -- Version 8.1工具,得到最大减薄率、最大增厚率和最大边缘应变的信噪比S/N主效应图及系统响应均值Mean主效应图,如图6所示.

图6 最大减薄率、最大增厚率、最大边缘应变信噪比S/N及系统响应均值Mean主效应图

2)工艺仿真分析

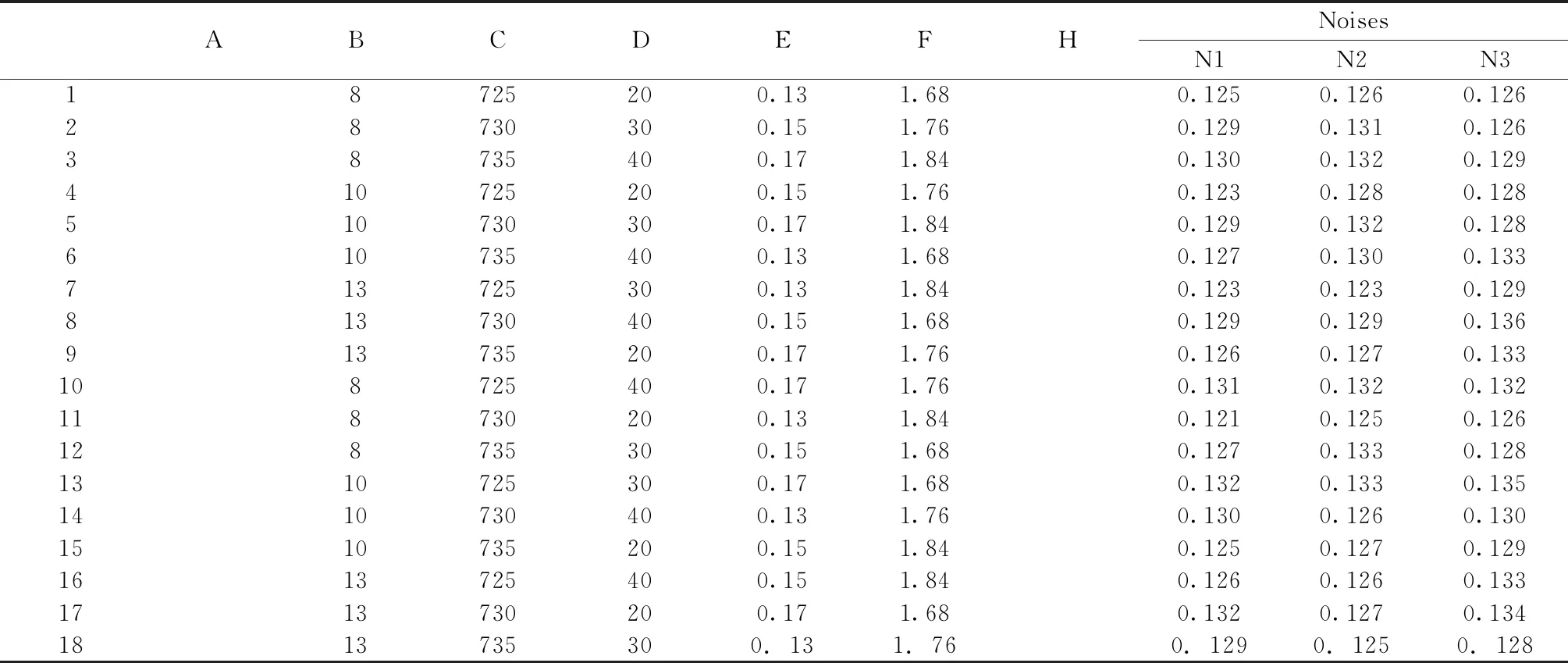

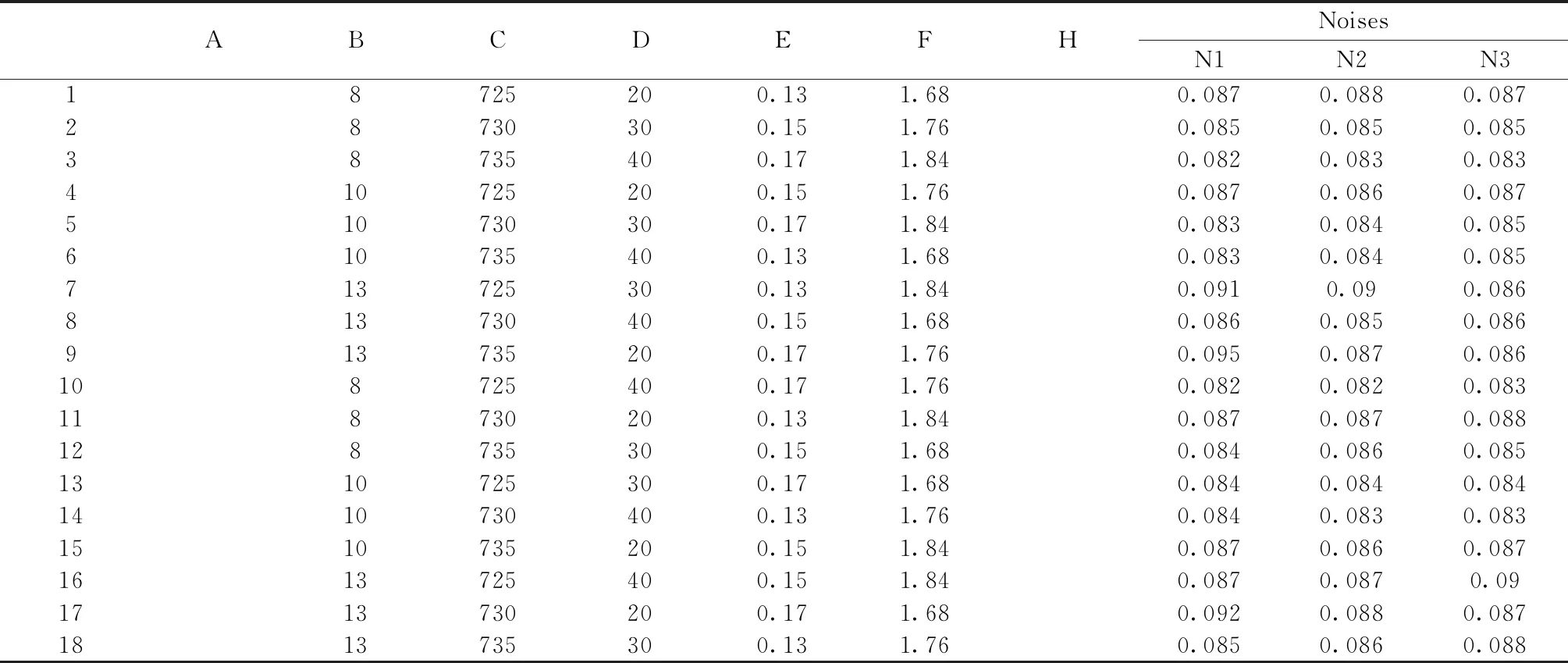

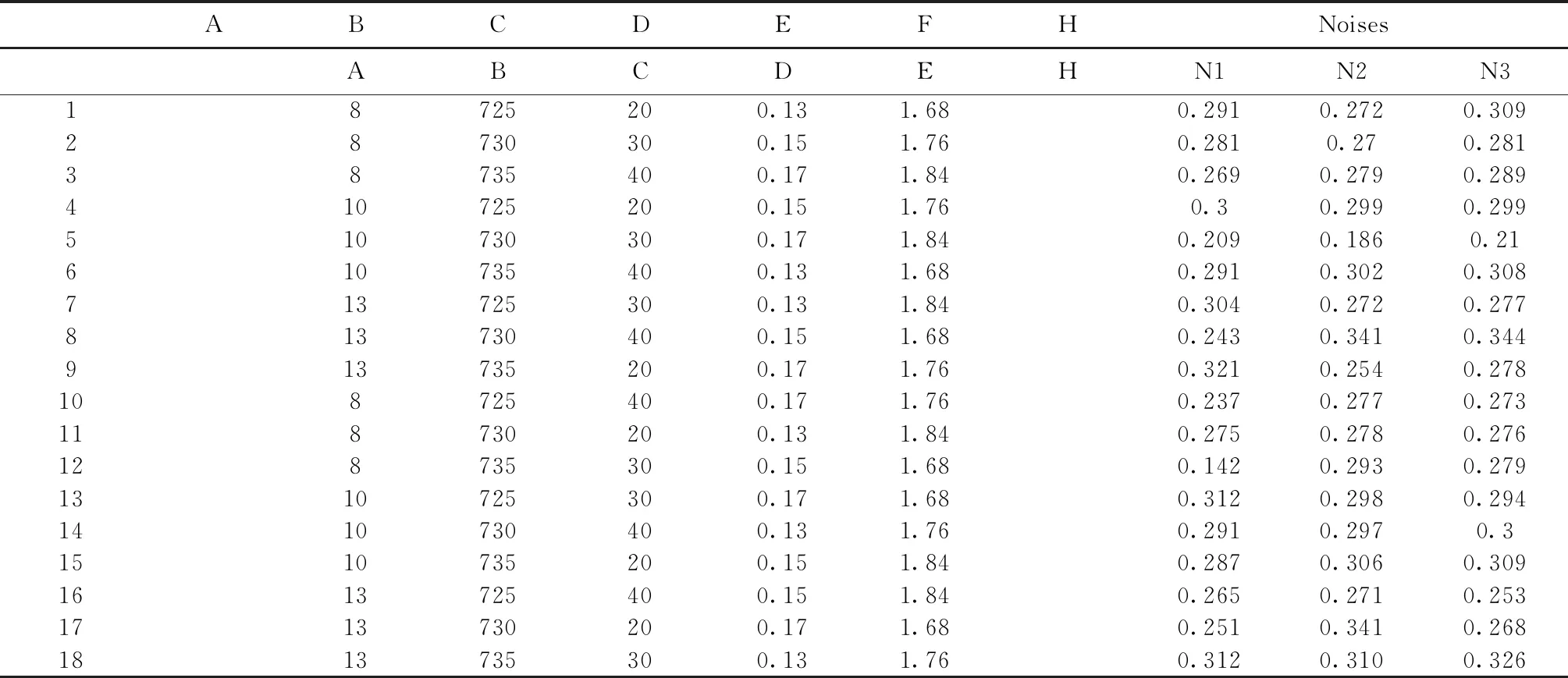

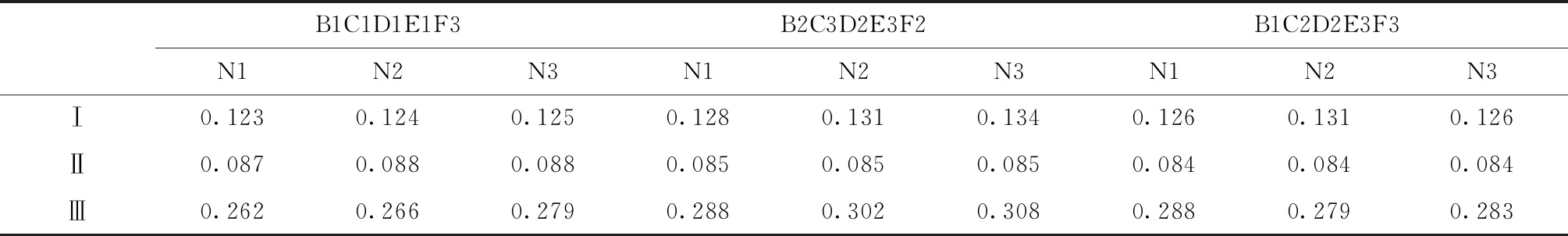

为获取最优解,选取L18(21×37)正交矩阵列表,并进行虚拟替代处理,结果如表2所示.

表2 最大减薄率、最大增厚率、最大边缘应变正交列表(望小特性)

(b)最大增厚率

(c)最大边缘应变

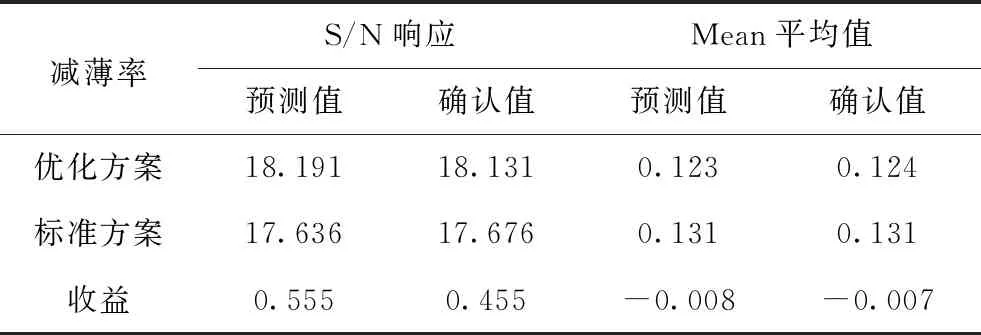

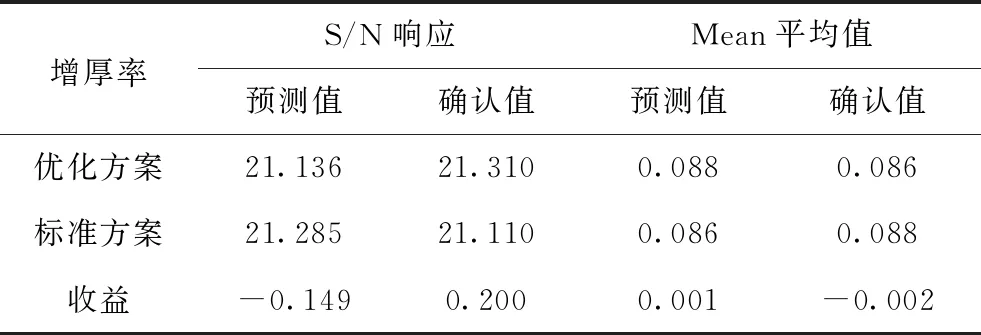

从B、C、D、E和F中,按照最大减薄率、最大增厚率、最大边缘应变的Mean均值望小,信噪比S/N值望大的基本原则,选取各自的最优组合,如表3所示.3种方案最大减薄率和最大边缘应变差别较大,而最大增厚率的差别较小,为了更好的控制零件在生产中的开裂问题,综合评估后最终方案选择B1-C1-D1-E1-F3,即拉延凹模圆角半径为8 mm、板料长度尺寸为725 mm、压边力为20 t、摩擦系数为0.13、模具间隙为1.84 mm.

表3 优化方案输出对比

按照最佳设计工艺参数组合再进行Autoform CAE成形分析,对比原工艺基准方案(B3-C3-D3-E2-F1),最大减薄率、最大增厚率和最大边缘应变都有明显的收益,如表4所示,三项指标均满足目标要求,其中边缘应变收益最为明显,S/N值从9.129 dB提升到11.402 dB,收益量为2.273 dB,收益率达到20%,系统响应的Mean值均从0.349降低到0.269,下降了0.08,收益率达到23%.

表4 最优方案稳健评估

(b)增厚率

(c)边缘应变

3.3 验证确认

最后,DFSS验证阶段的任务是确认量产状态是否满足预望的质量水平目标.

通过本文的研究,引入边缘应变极限模型的Autoform CAE分析结果可识别零件边缘开裂的状态.同时,采用优化工艺方案后,成形分析结果满足FLD图无红色区域,过程无明显起皱,最大增厚率小于10%,最大减薄率小于13%等成形性基本评判标准,而且最大边缘应变值也有明显改善,最大边缘应变值从原始状态的0.4下降到0.269,如图7所示,下降了33%,小于边缘应变极限的0.337.

图7 优化后CAE边缘应变状态和量产实物图

针对修模和工艺参数优化后的实物零件,收集连续9个月多批次近万件工厂生产数据,从各月的废品率数据中无零件发生边缘开裂案例,边缘开裂导致的报废率从15%下降为0,达到项目预期的各项目标要求.

通过本文的研究可以看出,在车身同步成形开发过程中,针对高强钢零件,需要利用边缘开裂极限评判标准,评估边缘最大应变状态,实现车身结构的精益化开发.同时,后续利用现有冲孔和扩孔模具,扩充高强钢边缘应变极限数据库,完善边缘开裂极限评判标准,并推广应用到后续车型的同步成形开发,在前期设计阶段成功识别出了边缘开裂的成形问题,提升车身设计精益性.

4 结 论

本文以某车型前纵梁Kick-down钣金件边缘开裂问题为例,成功识别出了边缘开裂的问题,确定了解决边缘开裂的最优冲压工艺参数,成形分析结果满足成形性基本评判标准的同时,最大边缘应变值也有明显改善,从0.4下降到0.269,下降了33%,而且,量产零件无边缘开裂问题,报废率从15%下降为0,前纵梁Kick-down零件的边缘开裂问题得到了成功解决.

采用不同材料等级的高强度钢板预变形拉伸和扩孔试验来研究钢板边缘拉伸性能,在分析大量高强度钢材料样件的不同预变形量的扩孔试验数据的基础上,制定了边缘应变极限评判标准,建立Autoform边缘应变材料模型,完善了Autoform工艺仿真分析软件的指标参数,提高了工艺仿真能力和水平.同时,采用通用汽车公司DFSS的IDDOV理论方法,开阔了冲压工艺设计思路,提升了评估方案稳健收益的能力.

推而广之,在高强度钢零件的同步成形分析中,要结合边缘应变极限评判标准,建立边缘应变材料模型,评估零件成形的最大边缘应变状态.同时,后续需要通过扩孔试验测量更多种类的材料料厚组合,形成完善的高强钢边缘极限应变数据库,使我们在前期成形分析时能够准确评判高强钢零件边缘开裂状态,更为高强钢边缘开裂的后续研究奠定了基础.