IC铜布线抛光及后清洗中缓蚀剂BTA吸附及去除的研究进展

王静 ,高宝红 , *,刘世桐 ,吴彤熙 ,檀柏梅

(1.河北工业大学电子信息工程学院,天津 300130 2.河北工业大学天津市电子材料与器件重点实验室,天津 300130)

在极大规模集成电路(IC)制造过程中,化学机械抛光(CMP)是现如今唯一一种可以实现全局和局部平坦化的方法,且随着器件生产不断地细微化、复杂化和结构三维化,CMP技术已成为国内外争先研究的对象。铜因其具有低电阻率以及高抗电迁移和应力迁移特性,已经逐步替代铝而成为集成电路布线工艺的主要材料。CMP是一种化学作用和机械作用相结合的技术,通过化学腐蚀和机械研磨来实现金属表面平坦化[1-3]。在CMP过程中,常用添加缓蚀剂的方法来防止金属表面的腐蚀和溶解,缓蚀剂的存在使得金属表面形成一层薄的钝化膜。对于金属铜,只有在氧化剂存在的情况下才有可能产生 Cu+或 Cu2+离子,从而导致铜表面的腐蚀,在中性或者弱碱性溶液中纯铜与氧化剂反应生成3种化合物:Cu2O、CuO和Cu(OH)2[3-5]。

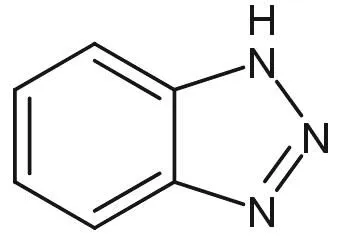

苯并三唑(BTA)之所以成为最常用的缓蚀剂而广泛应用于CMP领域,是因为它可以有效提高铜表面凹凸去除速率差,使铜表面达到高度平坦化的效果。BTA的分子式为C6H5N3,结构如图1所示,它是一种由一个苯环和1,2,3-三唑环组成的双环含氮杂环化合物。BTA在溶液中的存在形式由溶液的pH所决定,BTA在弱酸性、中性或弱碱性介质中以分子形式(通常写成BTAH)存在,在强酸性介质中以质子化形式()存在,在强碱性介质中以阴离子形式(BTA-)存在[6-7]。其电离平衡如式(1)和式(2)所示。

图1 BTA的结构式[7]Figure 1 Structural formula of BTA [7]

BTA在CMP过程中虽然能够有效地抑制铜表面的腐蚀,但是在CMP后,BTA作为主要的有机残留物会使得铜表面产生严重的疏水性,从而在器件生产中产生材料与沉积膜粘附性差以及难以干燥的问题,严重时会影响器件的可靠性[8],所以在CMP后的清洗中,BTA相关有机残留物的去除至关重要,这也是众多研究学者需要进一步研究的主要方向。

1 CMP过程中缓蚀剂的吸附机理

1.1 吸附类型

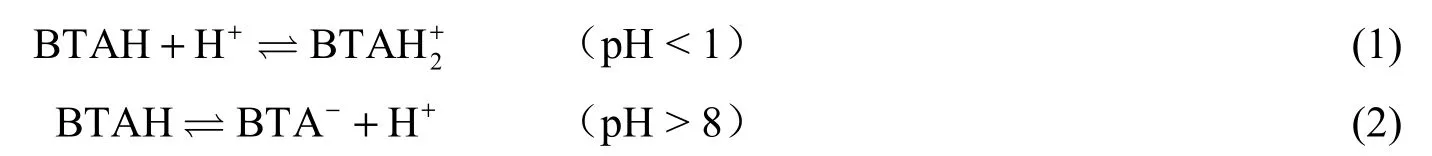

在CMP过程中,缓蚀剂主要通过物理吸附或化学吸附在金属表面形成一层致密的保护膜。物理吸附起主要作用的是范德华力,化学吸附起主要作用的是化学键,后者主要是由于抛光过程中晶圆表面氧化物的化学键断开,能量较高,亟待吸附一层物质形成新键以促使表面达到稳定状态,其模型如图2所示[9]。

图2 缓蚀剂化学吸附的原理[9]Figure 2 Schematic diagram of chemical adsorption of corrosion inhibitor [9]

目前在缓蚀剂的研究中,虽然已知其吸附在铜表面,但对于吸附类型的认识仍然是模糊的。吸附等温线是一种通常用来表征有机缓蚀剂分子在金属表面吸附行为的工具。在Cu与抛光液的界面处,有机缓蚀剂分子的吸附行为可通过本体溶液中的有机分子(Orgaq)和Cu表面的水分子(H2Oads)之间的取代反应来描述,如式(3)所示。

其中x是指被有机化合物分子取代的水分子的数量。

定义θ为铜表面缓蚀剂的覆盖程度,表征铜表面的缓蚀效果,其计算如式(4)所示。

其中m0为CMP过程中不加缓蚀剂时铜的总质量,m则表示CMP过程中加入缓蚀剂后铜的总质量。

吸附平衡常数K和吸附自由能是表征缓蚀剂吸附特征的2个热力学参数,其关系如式(5)[10]所示。

式中csolvent代表了抛光液中水的浓度,R和T分别表示普适气体常数和温度。

K越大,表明缓蚀剂的吸附能力越强。此外一般认为,在分子吸附到表面的过程中,< 20 kJ/mol时,该吸附类型为物理吸附;当> 40 kJ/mol时,该吸附类型为化学吸附;当20 kJ/mol≤≤40 kJ/mol时,该吸附类型既包含化学吸附,又包含物理吸附[11-12]。

不同缓蚀剂在金属表面的吸附类型不同,通常可以利用Langmuir、Freundlich、Temkin、Frumkin、BET等各种等温线来拟合以寻找最合适的吸附等温线,从而得到缓蚀剂与金属表面相互作用的基本特征。在20世纪70年代,G.Lewis[13]就利用称重法研究了BTA在NH4Cl溶液中对铜的吸附等温线,提出了化学吸附的机制。后来王迪等[14]在分析BTA在NaCl溶液中对铜的缓蚀机理中发现BTA吸附过程为物理吸附与化学吸附共存,且服从Langmuir吸附等温线。廉兵杰等[15]将缓蚀剂BTA与三氮唑(TA)的实验数据进行Langmuir等温线拟合,证实两者在铜表面的吸附属于物理吸附和化学吸附的协同作用,但主要以化学吸附为主。Langmuir 曲线方程如式(6)所示。

式中cinhibitor为缓蚀剂浓度。

其他缓蚀剂的研究也是类似,如J.K.Zhou等[10]在抛光液中加入缓蚀剂1,2,4-三氮唑(TAZ)和2,2′-{[(甲基-1H-苯并三唑-1-基)甲基]亚胺基}双乙醇(TT-LYK),发现前者的实验数据很好地吻合Temkin等温线,而后者很好地吻合Freundlich等温线。根据的值,他们认为这2种缓蚀剂在Cu表面的吸附是化学吸附和物理吸附共同作用的结果,但主要为物理吸附作用。

1.2 BTA与铜表面形成钝化膜的研究

在CMP过程中,水溶性的缓蚀剂BTA通过物理/化学吸附而形成结构致密、难以溶解的保护膜,其覆盖于铜表面,防止铜与外界抛光液接触,从而达到缓蚀作用。了解BTA在铜表面的成膜过程对CMP后的清洗具有重要意义。目前,国内外的研究普遍认为BTA成膜的理论基础是:BTA三唑环上NH基中的氮原子含有孤对电子,苯环上形成的π键可与铜原子SP轨道结合而形成共价键,同时铜原子与另一个BTA分子的3个位置上的一对氮原子结合在一起,依次交替成键,形成一个多元长链式的键状聚合物分子吸附膜[16-17]。

2016年,B.J.Cho等[18]提出铜表面会形成2种不同类型的氧化物──氧化亚铜(Cu2O)和氧化铜(CuO),并通过接触角测量、电化学阻抗谱(EIS)、X射线光电子能谱(XPS)等多种技术对BTA在纯铜、氧化亚铜、氧化铜表面的吸附进行了表征,结果发现BTA在上述3种物质表面形成所形成的Cu-BTA配合物的量是依次增大的。另外,在很久以前Roberts就认为铜氧化物的性质会影响缓蚀剂的吸附,有可能会形成多层膜,BTA在铜表面的成膜过程也会随表面的氧化程度而变化。

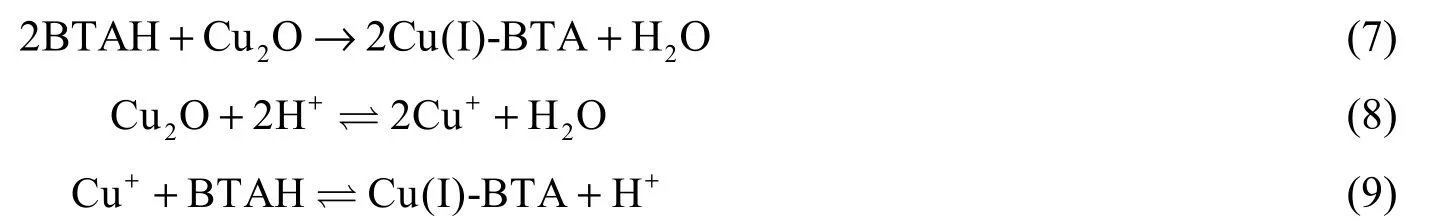

2017年,李凤英[19]在其学位论文中描述了BTA在强酸性、中性以及强碱性溶液中与铜形成钝化膜的过程。在强酸性溶液中,氧化形成的Cu2O极易与酸中的H+离子反应,从而造成其溶解,因而不能有效避免铜表面腐蚀。在CMP过程中,BTA吸附会使Cu表面形成Cu-BTA钝化膜,从而抑制铜表面腐蚀。其原理如式(7)、(8)和(9)所示。

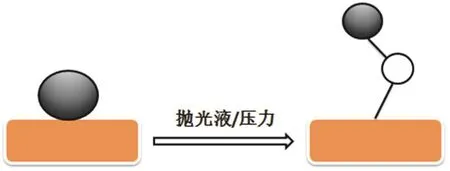

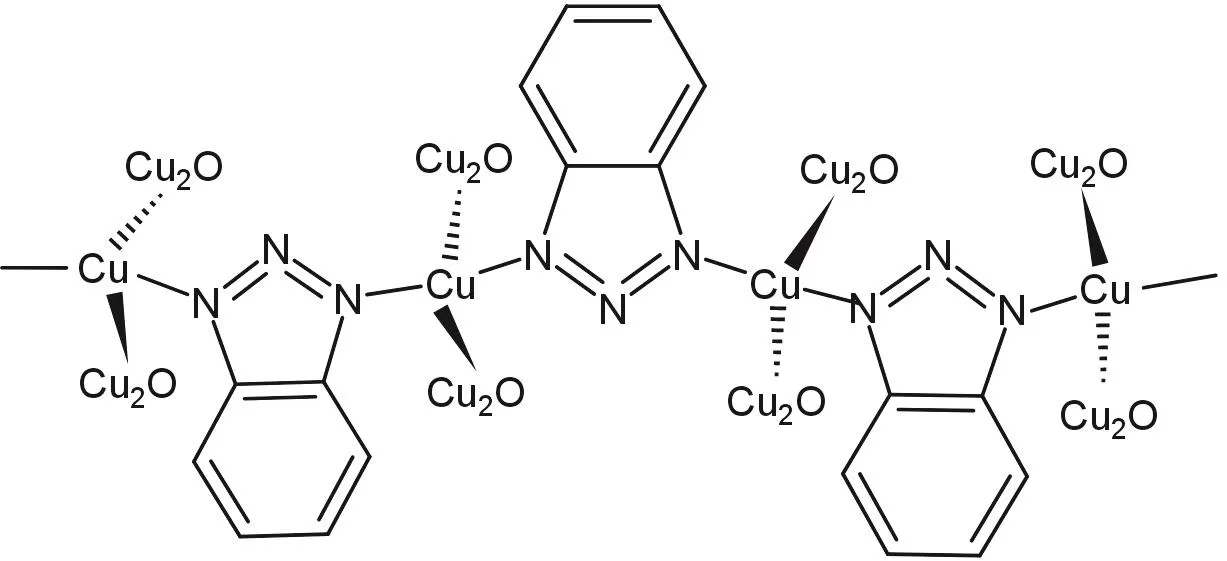

在中性条件下,BTA起初会与Cu表面的水分子发生置换反应,反应后吸附在铜表面,此时Cu被氧化成Cu+,然后与BTA作用而形成Cu(I)-BTA钝化膜。在碱性介质中,Cu表面会被氧化而形成Cu2O膜,BTA首先会与Cu2O反应生成Cu(I)-BTA,然后吸附于Cu表面,最后会与Cu2O协同作用而形成Cu/Cu2O/Cu(I)-BTA。具体吸附模型如图3所示。

图3 Cu-BTA在Cu2O上吸附的模型[19]Figure 3 Adsorption model of Cu-BTA on Cu2O [19]

2019年,B.H.Gao等[20]通过比较纯BTA的傅里叶变换红外光谱(FTIR)与吸附在抛光铜表面BTA层的FTIR光谱以及XPS分析,认为BTA层中的N─H键发生了断裂,而在Cu晶片表面,断裂后的N─H键与Cu原子之间形成Cu─N键,并通过化学吸附在抛光的Cu晶片表面形成一层Cu-BTA膜。除此之外,大量的BTA分子通过物理吸附而形成BTA分子层,主要是基于范德华力,并没有发生化学反应。

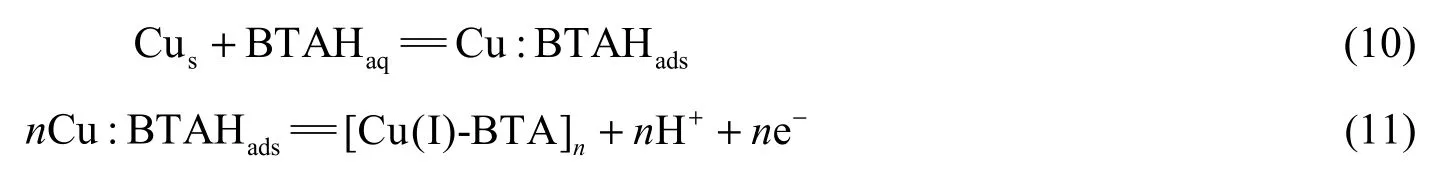

2019年,H.Y.Ryu等[21]提出BTA薄膜的组成和厚度取决于pH、电极电位、溶液组成和溶氧量,而且BTA层可以形成2种薄膜类型:第一种是在还原的Cu表面上吸附的BTA分子的单层,第二种是Cu(I)-BTA分子在氧化剂存在下或在阳极电位下溶解而形成的一层很厚的Cu(I)-BTA分子。其形成机理如式(10)和式(11)所示。

其中BTAHaq代表溶解在水中的BTAH,Cu:BTAHads代表吸附在Cu表面的BTAH分子,[Cu(I)-BTA]n是指进一步稳定薄膜的Cu(I)-BTA配合物的聚合形式。

综上所述,BTA在铜表面形成钝化膜的过程并非简单的化学反应,而且到目前为止,虽然对于BTA在铜表面的缓蚀吸附机理已经进行了大量的研究,但是暂时还没有形成一个统一的理论体系。BTA如何在铜表面形成Cu-BTA钝化膜,从而保护铜表面不被腐蚀,对于铜CMP后清洗中有机物残留的去除具有重要意义,因此需要在未来进行更深入的研究。

2 BTA及其配合物在CMP后清洗中的去除

BTA虽然在 CMP过程中很好地保护了铜表面,但是当 BTA处于高温条件时,它与铜所形成的配合物Cu-BTA易挥发,产生孔隙,导致 Cu+向介质层扩散,继而出现严重的随时间变化的介质击穿(TDDB)问题。除此之外,残留的BTA分子会使铜表面产生疏水性大、难以干燥、堆垛层附着力差等问题。且当粒子尺寸大于特征尺寸的一半时,会产生短路或开路、图形不清、尺寸变化等致命缺陷[22]。因此,对残留BTA及其配合物的清洗在集成电路制造中至关重要。根据铜-BTA-水体系的氧化还原电位-pH图[23],溶液体系的化学特性及酸碱环境严重影响BTA膜的形成与吸附。一般认为在pH = 4 ~ 10的范围内Cu-BTA是稳定存在的。换言之,能有效去除BTA的清洗剂的pH应小于4或大于10。但在强酸性溶液中可能会引起铜以及设备表面的腐蚀,所以现如今,碱性清洗液越来越大众化。

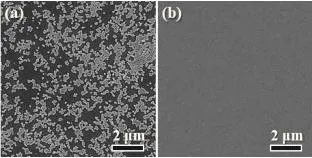

2017年,S.Jeon等[24]研究了以四甲基氢氧化铵(TMAH)为主的清洗液对Cu-BTA配合物的去除。当铜被TMAH电离时,需要一种螯合剂来防止Cu离子在Cu晶片表面再沉积。此研究证明了TMAH清洗液与螯合剂的配合使用对残留有机物的去除具有良好的效果。从图4中不难看出,在加入清洗液后,铜表面的清洗效果良好,但TMAH对人体健康的影响很大,对环境来说也是一种污染物。

图4 浸入抛光液后接触了BTA的Cu(a)及其在含TMAH和螯合剂的清洗液中浸泡后的表面状态(b)[24]Figure 4 Surface of Cu subjected to (a) immersion in a polishing solution containing BTA and(b) subsequently being cleaned in a solution containing TMAH and chelating agent [24]

2018年,L.Yang等[25]通过比较KOH、TMAH、四乙基氢氧化铵(TEAH)和FA/OⅡ型螯合剂(由河北工业大学刘玉岭教授发明)4种碱性清洗液后发现,具有配位结构的有机胺碱比无机碱具有更高的清洗效率,且由于FA/OⅡ型螯合剂的聚羟胺结构可形成13个有效的螯合环,并与铜离子反应生成稳定的可溶性铜胺离子,因此当其存在时具有最好的清洗效果。除此以外,R.Manivannan等[26]提出了以CsOH和KOH为清洗剂,乙二醇为缓蚀剂的无胺碱性清洗液。虽然通过EIS测量和XPS分析表明其可以完全去除BTA,但是清洗液中因为CsOH与KOH的质量分数过大导致pH过高(约为13),这将危及低k介质的性能,K+和Cs+的存在还可能会造成金属离子污染。

2019年,B.Wu等[27]运用石英晶体微天平(QCMD)技术,在pH为10时分别研究了TMAH和乙酰羟肟酸(AHA)对BTA的去除作用,结果表明TMAH只能去除部分吸附的BTA,而AHA可以完全去除BTA膜。这2种溶液的去除机理如图5所示。

图5 用TMAH和AHA溶液去除铜表面多层BTA的示意图[27]Figure 5 Schematic diagram showing the removal of BTA multilayer from copper surface by using TMAH and AHA solutions [27]

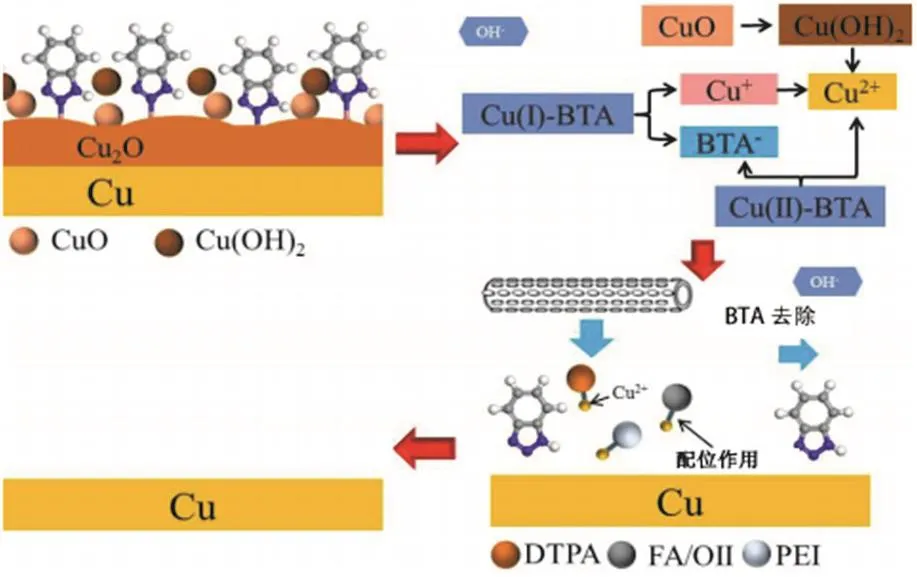

2019年,J.Seo等[28]通过比较不同种类的螯合剂以及缓蚀剂的作用,得出了在pH为11的条件下,采用由50 mmol/L乙二胺、0.75 mmol/L半胱氨酸和9.25 mmol/L尿酸组成的清洗液,在超声搅拌下可以完全去除Cu表面的有机残留物,并较好地减少了铜的自腐蚀及其与钴的电偶腐蚀的结论。而D.Yin等[29]在2020年提出用一种复合螯合剂去除BTA及其配合物,当清洗液(pH = 10.5)中含有250 mg/L二乙烯三氨基乙酸(DTPA)、1 000 mg/L FA/OⅡ螯合剂和100 mg/L聚乙烯亚胺(PEI)时,可以使铜离子发生配位,破坏Cu─N键,促进化学吸附在Cu2O上的Cu-BTA分解,从而有效去除BTA。其原理如图6所示。

图6 CMP后采用含DTPA、FA/O II和PEI的溶液清洗过程中去除BTA的原理[29]Figure 6 Principle of BTA removal during cleaning with a solution containing DTPA, FA/O II, and PEI after CMP [29]

2020年,张师浩等[30]提出了利用聚乙二醇辛基苯基醚(Triton X-100)和脂肪醇聚氧乙烯醚(AEO-20)这2种非离子表面活性剂与质量分数为0.02%的FA/OⅡ螯合剂复配形成碱性清洗剂对Cu表面的BTA进行去除。接触角测量、电化学测试等分析结果表明2种清洗液效果不错,AEO-20与FA/OⅡ螯合剂复配尤其好,优化后的复配清洗液含有质量分数0.02%的FA/OⅡ螯合剂和质量分数0.25%的AEO-20,pH为10.5。相关表面活性剂的作用机理如图7所示。

图7 去除BTA过程中表面活性剂的作用机理[30]Figure 7 Mechanism of the action of surfactant during removal of BTA [30]

综上可知,碱性清洗液已经占据清洗液的主要地位,且清洗液不再仅仅是单一的化学物质,越来越多关于添加剂复配使用的报道进入了研究者们的视野,但是很多添加剂对人体或环境具有很大的危害,所以研究一种高效、安全以及环境友好的清洗液具有重大的现实意义。

3 取代BTA的新型缓蚀剂的研究

在铜CMP过程中,缓蚀剂在获得全局平坦化和防腐蚀方面起着至关重要的作用,但是缓蚀剂的存在会导致CMP后残留下有机物,影响集成电路器件制造的质量。铜CMP通常采用的是含有二氧化硅颗粒和BTA缓蚀剂的抛光液,由于满足CMP要求的BTA浓度较高,会产生大量的有机缺陷和颗粒污染,因此慢慢地出现了一些效果优于BTA的替代品。

2014年,L.Jiang等[31]提出以TAZ为缓蚀剂代替BTA,并对铜抛光液进行缓蚀处理。实验结果表明,TAZ能实现比BTA更稳定的缓蚀性能,从而达到更好的平坦化效率和剥离控制性能。他们后来还采用开路电位测量、动电位极化、循环伏安、计时电流等多种电化学方法研究了TAZ在铜表面的钝化动力学,更好地解释了它作为BTA的替代缓蚀剂在铜CMP中的适用性[32]。

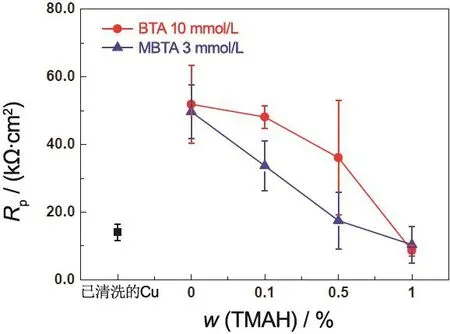

2017年,B.J.Cho等[33]采用选择性缓蚀剂甲基苯并三唑(MBTA)降低缓蚀剂浓度,从而减少了CMP后产生的有机残留。由EIS分析得出3 mmol/L的MBTA表现出与10 mmol/L的BTA相同的抑制性能,且在CMP后的清洗中,对于相同浓度的TMAH清洗液,3 mmol/L的MBTA比10 mmol/L的BTA更容易被去除,产生的颗粒污染更少。如图8所示,上述2种缓蚀剂在干净的铜表面处理后的极化电阻(Rp)增大,随着TMAH清洗液浓度的增加,极化电阻都呈现下降的趋势,但是在同一TMAH使用的浓度下,使用3 mmol/L MBTA时的极化电阻均小于10 mmol/L的BTA,从而证实了3 mmol/L的MBTA产生的有机物残留更易被去除。

图8 铜缓蚀剂配合物经不同质量分数的TMAH清洗后的极化电阻[33]Figure 8 Polarization resistance of copper after removal of corrosion inhibitor complexes with different mass fractions of TMAH [33]

2019年,G.Yang等[34]提出用生物相容性更好的聚乙烯吡咯烷酮(PVP)代替BTA在铜CMP中的应用,并通过Tafel极化、EIS和电化学噪声(EN)测量发现PVP具有与BTA相当的抑制效果,而PVP的低成本和生物相容性使其成为一种很有前途的环保型缓蚀剂。2020年,T.D.Ma等[35]通过对比BTA、TAZ及TT-LYK 3种缓蚀剂的缓蚀效率,发现TT-LYK相比于其他两种在 CMP中表现出较低的材料去除率和较好的缓蚀性能。此外,抛光液中加入TT-LYK能够有效减少铜与钴两种金属之间的电偶腐蚀[36]。

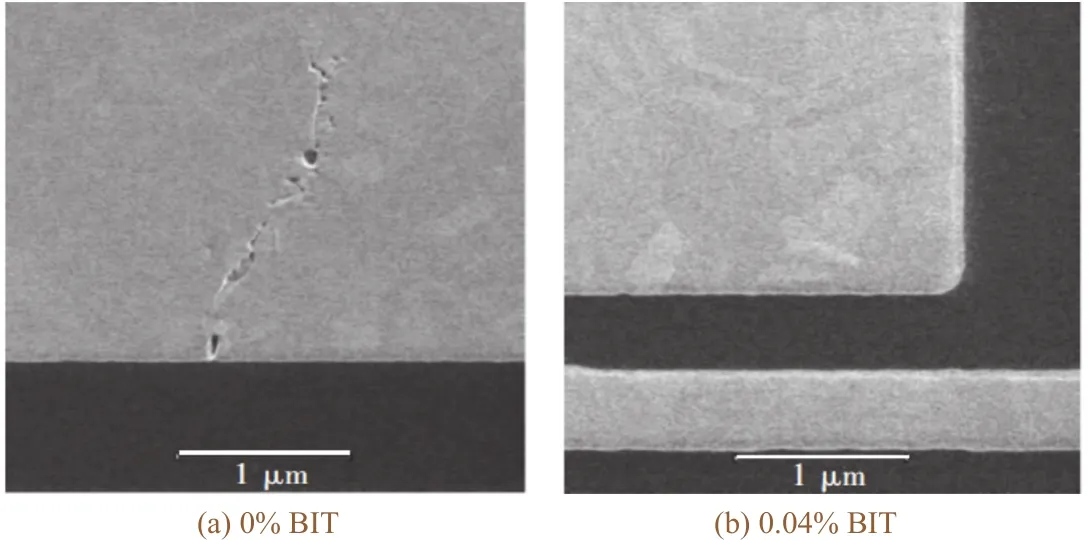

2020年,齐嘉城等[37]提出用苯并异噻唑啉酮(BIT)代替BTA,用于碱性铜CMP抛光液中,并通过观测铜表面以及傅里叶变换红外检测技术分析,发现BIT在铜CMP过程中可以有效降低Cu的去除速率。从图9可以看出在加入缓蚀剂BIT后,铜表面的腐蚀受到了有效的抑制,避免了蚀坑的形成。同年,张雪等[38]也研究了缓蚀剂TT-LYK对铜CMP的影响,发现TT-LYK可以有效降低碟形坑及蚀坑的深度,对于铜片上不同线宽的碟形坑以及不同密度的蚀坑均有较好的修正效果,而且能够自停止在阻挡层Ru/TAN薄膜上。

图9 BIT对抛光液中Cu表面腐蚀的影响[37]Figure 9 Effect of BIT on corrosion of Cu surface in polishing solution [37]

除了以上缓蚀剂外,国内外关于缓蚀剂的研发还有很多。就目前来看,除了用新型缓蚀剂代替BTA外,缓蚀剂的复配使用也是一大热点话题。在未来的研究中,可以将着重点靠近复配问题,从而获得比单一缓蚀剂更好的缓蚀效果。

4 结论

BTA作为铜CMP中一种常用的缓蚀剂,不管在任何pH下,均可在铜表面形成一层具有保护作用的钝化膜,对铜表面起到保护作用。目前人们对BTA的吸附机理及成膜过程持有不同的理论观点,所以BTA的吸附及缓蚀机理有待更进一步的研究。对于不同清洗液中BTA与铜形成的配合物以及残留BTA的去除已经有大量的研究,研发一种低成本、高缓蚀效率的环境友好型清洗液是人们一直努力的方向。除此之外,新型缓蚀剂的出现能更好地解决BTA在抑制铜腐蚀时所产生的问题或缺陷。在未来,更深一步的缓蚀剂复配问题对于缓蚀剂的发展具有重大的研究意义。