地面旋流油水分离器分离效率试验研究

魏 艳,孟 琦,郏志刚,张远弟,刘红兵

(天津石油职业技术学院 石油工程系,天津 301607)

目前,油田井下作业过程中常采用重力分离的方式实现气液两相分离,或油气水三相分离,以实现油气水三相的计量,但还没有专门用于油水两相分离的设备[1-3]。旋流分离器依靠离心力实现不同密度的介质分离,应用广泛[4-7],但在油田井液分离领域应用较少,主要使用的是井下轴流式旋流油水分离器[8-9]。受试验条件的限制,已有研究主要采用计算流体力学的方法,研究旋流分离器的流场特点,据此优化其结构参数[10-12]。但是,在数值模拟过程中需要做诸多假设,且受到如网格质量、计算条件等因素的影响,使数值模拟结果的可信度有待商榷[13]。针对地面的旋流油水分离器,郭鹏等[14]进行了初步的试验研究,但是未见适用于井下作业领域的油水分离器的相关报道[15]。本文将研究旋流油水分离器的影响因素,优化其关键结构尺寸,获得最佳使用工况,以期为地面旋流油水分离器的设计及现场应用提供试验支撑。

1 油水分离试验

1.1 试验系统

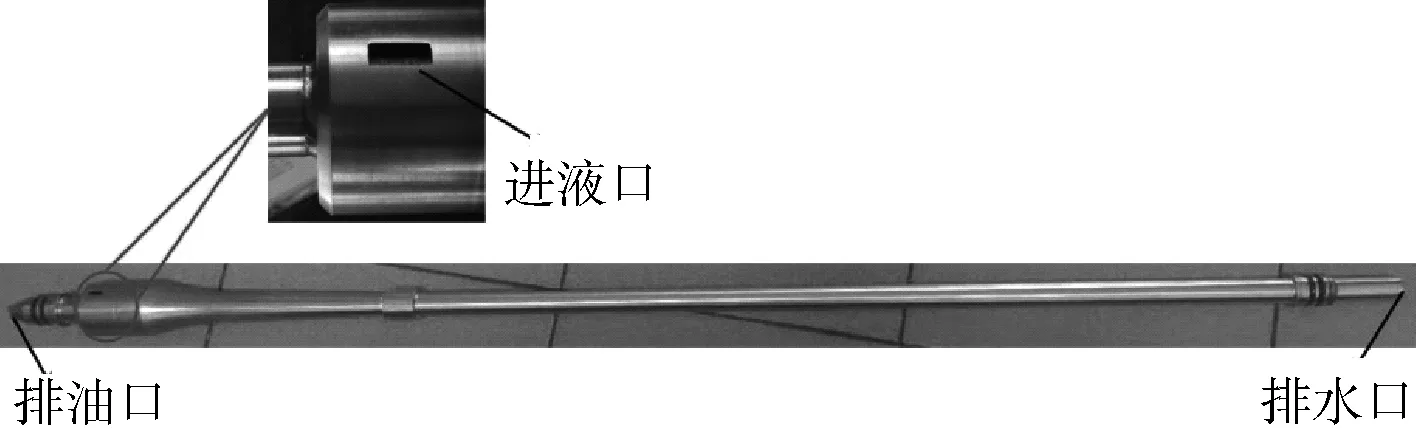

以切向流入式旋流分离器为研究对象,如图1所示。油水两相切向进入分离器内并形成强旋流流动,在离心力作用下,水向被甩向内壁面并由排水口排出,而油向在中心形成油核,并在排油口排出。

图1 油水分离原理

试验加工的旋流油水分离器如图2所示。油水分离试验系统如图3所示,主要包括搅拌罐、柱塞泵、旋流油水分离器、流量计、压力计、数据采集箱、储水罐和储油罐等。

图2 旋流油水分离器照片

图3 油水分离试验系统

试验系统中,分离器支撑腔内可根据试验需求同时并联放置多个旋流油水分离器,支撑腔的入口只有1个,在其内部根据旋流油水分离器的个数平均分配流量。出口排油管线与旋流油水分离器直接相连,一一对应,分别取样。出口排水管线只有1条,保证试验条件一致性的同时,提高试验效率。例如,优化旋流油水分离器结构参数的进液口直径时,加工不同进液口直径的旋流分离器,同时装入分离器支撑腔内,1次试验即可获得相同试验条件下的对比数据。再比如考察工作压力对分离效率的影响规律时,将3个相同结构的旋流分离器装入分离器支撑腔内,1次试验即可获得3组数据,求取均值,从而提高试验结果的准确性。

通过搅拌罐的搅拌,使油水混合均匀。试验过程中,柱塞泵1将油水混合流体增压输送至旋流油水分离器,进行油水分离,分离出的原油进入储油罐,水进入储水罐。数据采集箱实时监测系统的压力和流量,保证工作条件的稳定性。试验后,柱塞泵2将储油罐和储水罐内的原油和水重新输送至搅拌罐,实现重复利用。

1.2 试验方法

本试验以油水分离效率作为判断标准,评价旋流油水分离器的分离性能。油水分离效率定义为单位时间内排油口的出油量与进液口的进油量的比值[15]。测量方法是,在取样口1取5 s油水分离前的液样,在取样口2取5 s油水分离后的液样,分别测量2份液样中的含油量Q1和Q2,求比值Q2/Q1即为油水分离效率。

单因素油水分离试验采用控制单一变量的试验方法进行,具体步骤为:

1) 根据图2连接试验设备,向搅拌罐内加入一定比例的原油和水,打开电机,搅拌均匀,完成试验准备。

2) 打开阀门1和柱塞泵1,调节工作压力和排量,待数据采集箱监测的数据稳定后,正式开始试验。

3) 打开阀门2,用量杯在取样口1取5 s的液样,打开阀门3(或阀门3’),在取样口2(或取样口2’)取5 s的液样,测量液样中的含油量。

4) 试验结束后,关闭阀门1和柱塞泵1,打开阀门4、阀门5和柱塞泵2,将储油罐和储水罐内的原油和水重新输送至搅拌罐。

2 试验结果分析

2.1 结构参数的影响

影响旋流油水分离器分离效率的结构参数主要包括:进液口直径、排油口直径、圆锥段角度和圆柱段长度[15],如图4所示。在研究结构参数的影响规律试验中,控制工作压力为3 MPa,单个旋流分离器的排量为8 m3/d,油水比(原油和水的体积比)为15%、原油黏度为40 mPa·s。

图4 旋流油水分离器的结构示意

2.1.1 进液口直径和排油口直径的影响

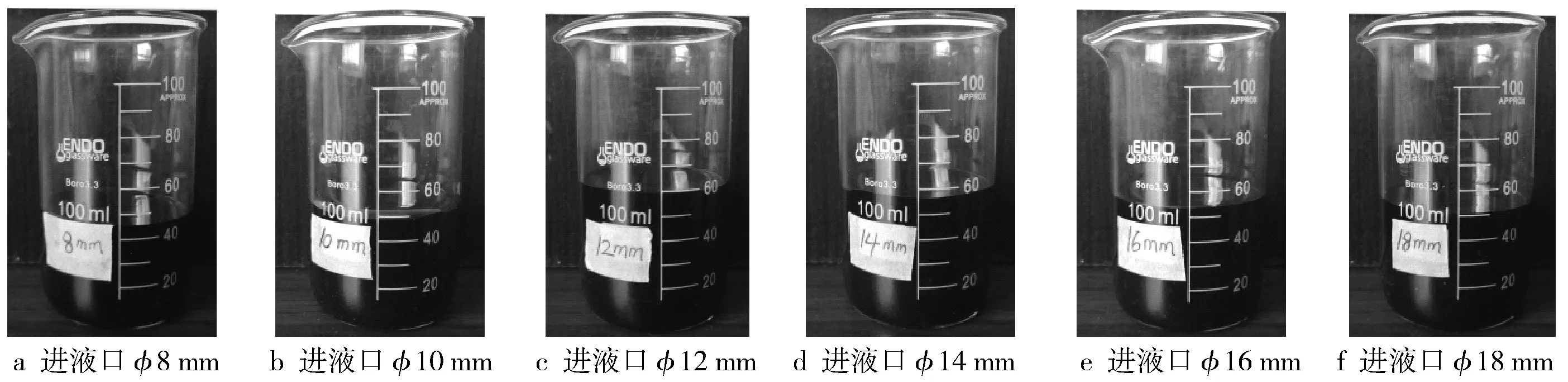

旋流油水分离器的进液口为矩形入口,利用等效水力直径的方法将矩形的长宽尺寸等效为圆形直径,进液口和排油口的尺寸及对应的结果,如图5所示。排油口直径为3 mm时,试验后不同进液口直径所对应的液样对比如图6所示。

图5 进液口直径和排油口直径的影响

图6 试验后液样的对比

由图5~6可见,在进液口直径由小而大的过程中,分离效率先迅速上升至最高点,之后缓慢下降。在排油口增大的过程中,分离效率下降,分离效果变差。这是因为,对于进液口而言,直径较小则流动摩阻较大,而直径较大则入口流速较低,均会使油水分离效率较低。对于排油口而言,直径越小则越容易在中心油核处形成低压区。但是,排油口直径不能过低,否则又会增大油流的阻力,不利于分离出的原油的顺利排出。综合分析试验结果,优选进液口的直径为12 mm,排油口的直径为3 mm。

2.1.2 圆锥段角度和圆柱段长度的影响

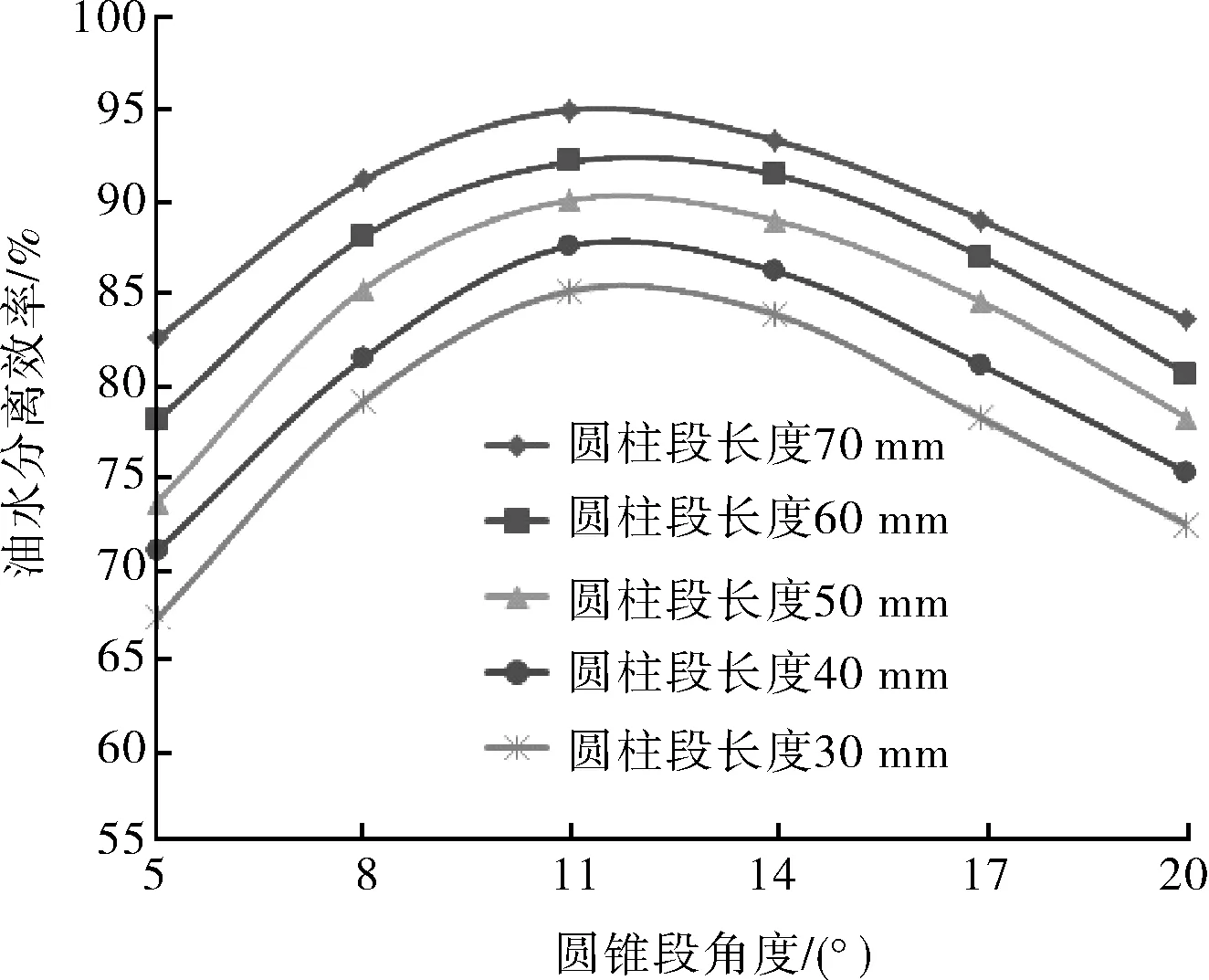

在试验时,分别设计加工圆锥段角度为5、8、11、14、17、20°,圆柱段长度为30、40、50、60、70 mm的旋流油水分离器,获取不同试验条件下的油水分离效率,如图7所示。

图7 圆锥段角度和圆柱段长度的影响

由图7可见,在圆锥段角度由小而大的过程中,分离效率上升至最高点后下降,上升与下降的趋势基本一致,均较为缓慢。在圆柱段长度增大的过程中,分离效率上升,分离效果逐渐变好。分析认为,对于圆锥段角度而言,当角度较小时,形成的旋流强度较小,当角度过大时,旋流强度太大,会使油滴破碎[16]。同时,锥角过大会使圆锥段过短,分离时间减小,均会导致分离效率下降。对于圆柱段长度而言,长度越大则流动越趋于稳定,越有利于油水分离,当然也需考虑设备的尺寸,不能无限制的增长。在本研究条件下,优选圆锥段角度为11°,圆柱段长度为70 mm。

2.2 工作参数的影响

影响旋流油水分离器分离性能的主要工作参数是工作压力和排量,利用优选的结构参数组合加工旋流油水分离器,通过试验获得不同工作参数对其分离效率的影响规律,以分析其适用工况。

在研究工作参数的影响规律试验中,加工3个优选尺寸的旋流油水分离器,并联在分离器支撑腔内,1次试验获得3组数据,求取均值。试验中,油水比为15%、原油黏度为40 mPa·s。

2.2.1 工作压力的影响

控制流量为8 m3/d,选取工作压力为0.5~5.0 MPa进行试验研究,获取不同工作压力条件下的油水分离效率,如图8所示。

图8 工作压力的影响

由图8可见,随着工作压力的增大,油水分离效率呈现出先迅速增大后相对稳定最后迅速降低的规律,表明压力的变化对分离效率的影响非常敏感。分析认为,当工作压力较小时,流动强度较低,油水未分离就直接由排水口流出。增大工作压力,油水分离效率急剧变化,流体将获得一定的速度,并在旋流分离器内形成足够强的旋流,使油水分离效率快速升高。继续增大工作压力,油水两相流动趋于稳定,在该工作压力范围内,水相稳定地克服径向运动阻力到达壁面,油相在中心聚集形成油核,分离效率达到最高并稳定在较高的水平。但是,当工作压力超过该范围时,由于流体的速度过快,又破坏了流动的稳定性,使得油水分离效率迅速下降。所以,本研究优选最佳的工作压力为1.5~4.0 MPa。在实际工作过程中,可通过调整放喷油嘴的尺寸,使工作压力控制在最佳范围内。

2.2.2 排量的影响

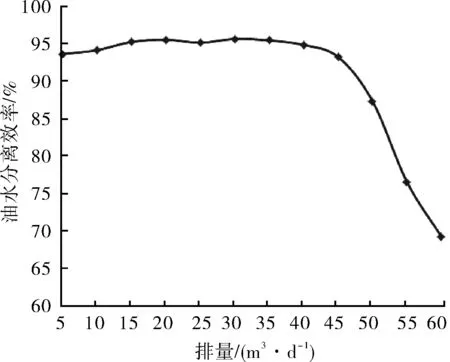

控制工作压力3 MPa,排量5~60 m3/d,获取不同排量下的油水分离效率,如图9所示。

图9 排量的影响

由图9可见,随着排量的增加,油水分离效率基本持续稳定在最优值而后骤降,说明该旋流油水分离器存在一个工作排量的极限。分析认为,在工作压力确定时,可以给一定排量的流体提供足够大的流动动力,从而使流体获得足够强的旋转流动,保证最佳的油水分离效率。但是,当排量过大时,又面临流体旋流速度过大的问题,导致稳定的油水分离过程遭到破坏,分离效率持续下降。由此可见,该旋流油水分离器的日处理量应控制在45 m3以内,才能保证最佳的油水分离效果。

在油田实际的试油求产过程中,会出现日产上百方液体的情况,单根的旋流油水分离器将无法满足工况要求。因此,依据试验设备的设计方法,将多根分离器并联使用,如图10所示,在保证油水分离效率的同时,成倍提高油水分离设备的处理能力。

图10 并联油水分离器结构

2.3 原油物性的影响

控制工作压力为3 MPa,排量为8 m3/d,选取油水比为5%~40%,原油黏度为10~60 mPa·s进行试验研究。在试验前,固定水的体积不变,根据油水比量取原油体积,加入搅拌罐内搅拌均匀,从而调整油水比的变化。试验获取不同原油物性条件下的油水分离效率,如图11所示。

由图11可见,随着油水比和原油黏度的增大,油水分离效率呈现出先缓慢下降而后迅速下降的规律。分析认为,当油水比和原油黏度较小时,对油水分离效率影响不大。在油水比低于20%、原油黏度低于40 mPa·s时,油水分离效率虽缓慢下降,但整体分离效率均在90%以上,能够满足工程上对出油量的测量需求。随着油水比的增加,一定排量流体中的原油量增加,小部分油相未能进入中心油核就被水相带出排水口。当油水比达20%以上时,油水分离效率快速下降,表明小直径的旋流油水分离器只适用于低含油的工况。原油的黏度是影响其流动性的关键因素,随着原油黏度的增加,油相的流动阻力增大,在工作压力一定的情况下,流体的旋流运动逐渐减弱,导致油水分离效率降低。由图11可见,当原油黏度超过40 mPa·s时,油水分离效率急剧下降,基本在90%以下,无法满足工程测量的需要。由此可见,该旋流油水分离器适用于油水比低于20%、原油黏度低于40 mPa·s的工况。

3 结论

1) 随着进液口直径的增大,分离效率先增大后减小,圆锥段角度表现出同样的规律。随着排油口直径的增大,分离效率逐渐的减小,圆柱段长度则表现出相反的规律。

2) 随着工作压力的增大,油水分离效率呈现出先迅速增大后相对稳定最后迅速降低的规律。随着排量的增加,呈现出基本稳定在最优值而后骤降的规律。

3) 油水分离效率随着油水比和原油黏度的增大呈现出先缓慢下降而后迅速下降的规律。

4) 本试验条件下,旋流油水分离器最优的结构参数组合为进液口直径12 mm,排油口直径3 mm,圆锥段角度11°,圆柱段长度70 mm。

5) 优化后的旋流油水分离器的最佳工作压力为1.5~4.0 MPa,日处理量控制在45 m3以内,适用于油水比低于20%、原油黏度低于40 mPa·s的工况。