激光预冲击提高激光动态柔性微胀形成形质量

范燕萍,沈宗宝,李 品,张金殿,刘会霞

(江苏大学 机械工程学院,江苏 镇江 212013)

1 引 言

近年来,随着微零件的广泛运用,微成形技术已成为研究热点。传统微成形工艺在实际生产中存在着许多难以解决的问题。微成形工艺中凹模与凸模的装配精准是影响生产效率与成形质量的首要问题。同时,微成形工艺中尺寸效应的存在严重影响微零件的成形质量。众多研究[1]表明,当工件厚度方向上的晶粒数量减少到一定值时,工件厚度与晶粒尺寸会显著影响力学性能和失效行为。塑性变形中的表面粗化则会引起局部应力应变集中并可能导致提前断裂[2]。因此,许多研究者正在研发新型的微成形工艺,如柔性微成形、电磁微成形、超声波辅助微成形等,新型微成形中柔性介质的引入不仅节省了模具的生产成本,而且减弱了模具对中所需要的工艺要求。柔性微成形技术的主要特点在于微成形过程中采用气体、液体或橡胶等柔性介质代替传统微成形技术中的刚性凸模或凹模。Tanaka等[3]使用爆炸产生的水下冲击波作为冲头,在0.1 mm厚度的A 1100薄板上冲出直径300μm的阵列孔。然而,现有柔性微成形技术仍然存在实验设备复杂、可控性较差等缺陷。

激光冲击波[4]加工具有高精度、高效率、无污染等优势,因此激光冲击柔性微成形成为重要研究方向[5-6]。Wang等[7]提出激光冲击软膜微成形的加工方法,研究表明激光与软膜的结合可以带来较好的成形效果。Shen等[8]研究了柔性介质对激光动态微成形工件质量的影响,结果表明软膜具有均化成形压力的效果,从而一定程度上抑制了破裂等缺陷的产生。Song等[9]研究了柔性介质的引入对激光微冲裁件成形质量的影响。结果表明,柔性介质的引入显著提高了微孔的尺寸精度和形状精度。

近年来,激光动态柔性微成形中,复杂微特征零件的加工质量仍然受到尺寸效应及表面粗化的影响[10-11]。鉴于激光冲击对工件晶粒细化及机械性能改善的积极作用[12-14],本文利用激光预冲击工艺细化工件厚度方向上的晶粒,提高工件原材的表面质量,从而提高微胀形件的成形质量,为复杂微特征金属零件的制造提供了一种途经。本文从胀形深度、表面质量、厚度减薄率、成形对称性和断面形貌等方面研究激光预冲击对微成形质量的影响。

2 实验原理与设备

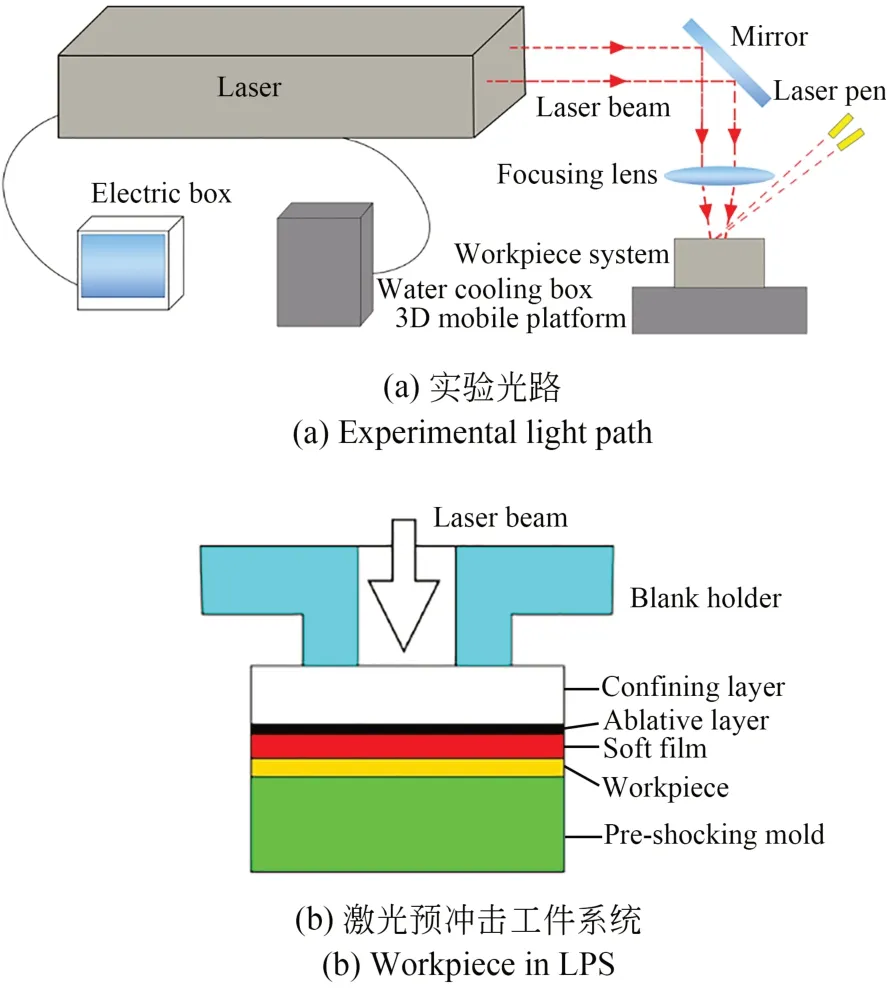

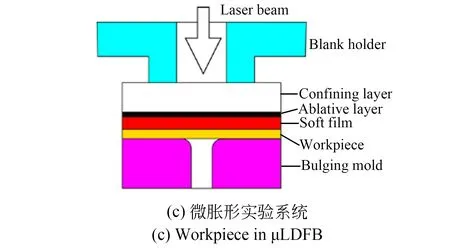

激光预冲击(Laser Pre-shocking,LPS)辅助激光动态柔性微胀形(μLDFB)的实验原理如图1(a)所示。成形系统由纳秒激光器、计算机控制系统、水冷机、反射镜、聚焦透镜、三维移动平台及工件系统组成。如图1(b)和1(c)所示,工件系统包括压边块、约束层、烧蚀层、软膜、工件及模具(预冲击模具及胀形模具)。脉冲激光经反射镜和聚焦透镜后辐射在吸收层上,附着于约束层上的烧蚀层吸收激光能量后迅速气化生成高温高压的等离子体,进而产生冲击波作用于软膜并传递给工件。在预冲击阶段,在冲击波及预冲击模具的共同作用下,工件内部晶粒得到细化,硬度、强度等机械性能得到加强[15]。在微胀形阶段,由于激光冲击波压力远大于工件的屈服强度,工件在极短的时间内发生塑性变形。

图1 激光预冲击辅助激光动态柔性微成形原理Fig.1 Schematic diagram of microscale laser dynamic flexible forming(μLDFB)assisted by laser preshocking(LPS)

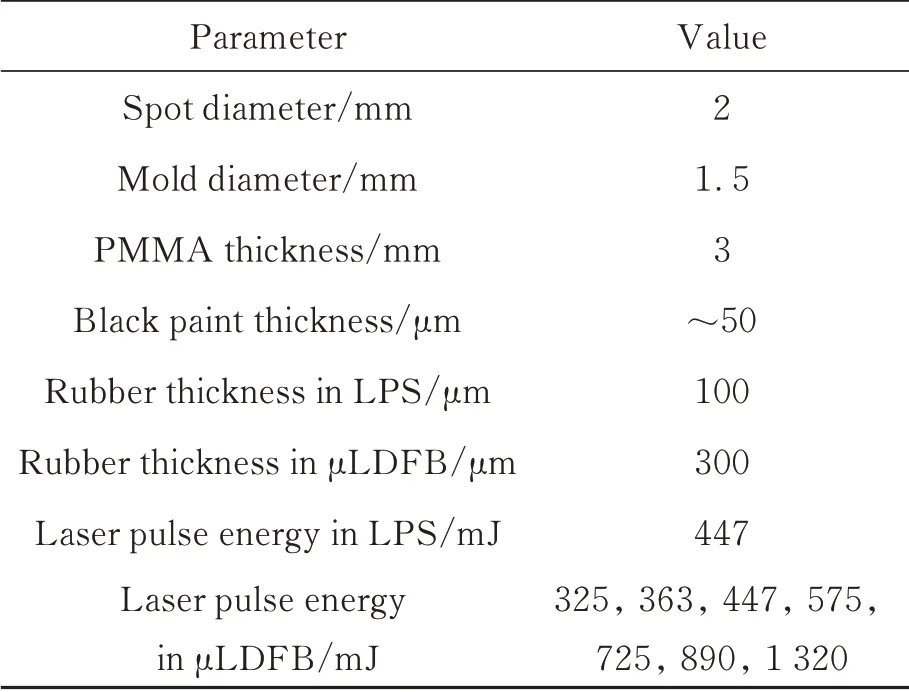

本文采用Nd-YAG Spitlight 2000型纳秒激光发生器,其能量呈高斯分布,激光器的具体参数如表1所示。实验中采用的激光光斑直径为2.0 mm;选用3 mm厚的聚甲基丙烯酸甲酯(PMMA)作为约束层,切割成60 mm×60 mm的方形,将作为烧蚀层的黑漆均匀喷涂于约束层表面;100μm厚的聚氨酯作为软膜层;50μm厚的紫铜箔作为工件材料;胀形微模具的材料为AISI 1090高碳钢,其微特征为直径1.5 mm的微孔并带有150μm的圆角。具体实验参数如表2所示,在微胀形实验前,使用447 mJ的激光能量对工件原材进行激光预冲击处理实验。

表1 Spitlight 2000 Nd:YAG激光器的技术参数Tab.1 T echnical parameters of Spitlight 2000 Nd∶YAG laser

微胀形实验后,利用KEYENCE VHX-1000C超景深三维显微镜测量微胀形件的三维形貌。利用KEYENCE VK-X200激光共聚焦显微镜测量微胀形件的表面粗糙度。利用Hitachi S-3400型扫描电子显微镜观察微胀形件的断面形貌。

表2 激光预冲击实验参数Tab.2 Experimental parameters of laser pre-shocking

3 结果与讨论

3.1 胀形深度

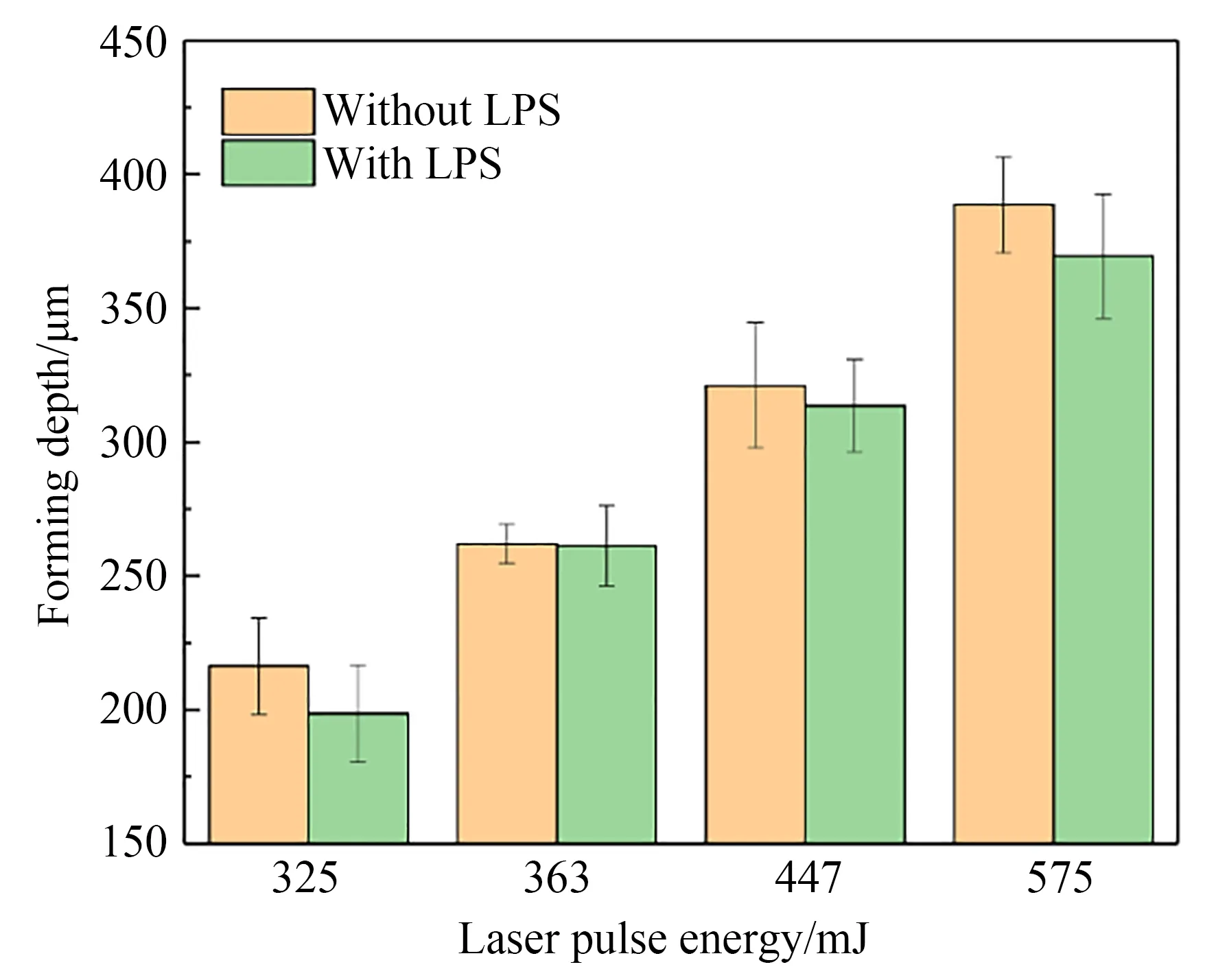

微胀形件的胀形深度为5次实验测量值的平均值。图2显示了激光预冲击对微胀形件深度的影响。在没有激光预冲击的情况下,当激光能量从325 mJ增加至575 mJ时,胀形深度从216.3μm增至388.7μm。在激光预冲击作用下,胀形深度都相应减小了。

图2 激光预处理对微胀形件胀形深度的影响Fig.2 Effect of LPS on forming depth of bulging parts

从图3(a)中可以发现,当激光能量较低时(325 mJ和363 mJ),微胀形件的成形质量较好;但是当激光能量较高时(447 mJ和575 mJ),微胀形件的成形轮廓开始恶化,成形质量有所降低。激光预冲击的引入一定程度上减少了胀形深度,这是因为激光预冲击使得工件内部晶粒细化,屈服强度、抗拉强度等机械性能得以提高[16]。在高激光能量条件下成形均匀性得到了提高,如图3(b)所示。

图3 微胀形件成形轮廓的测量轮廓Fig.3 Forming contours of bulging samples

3.2 表面粗糙度

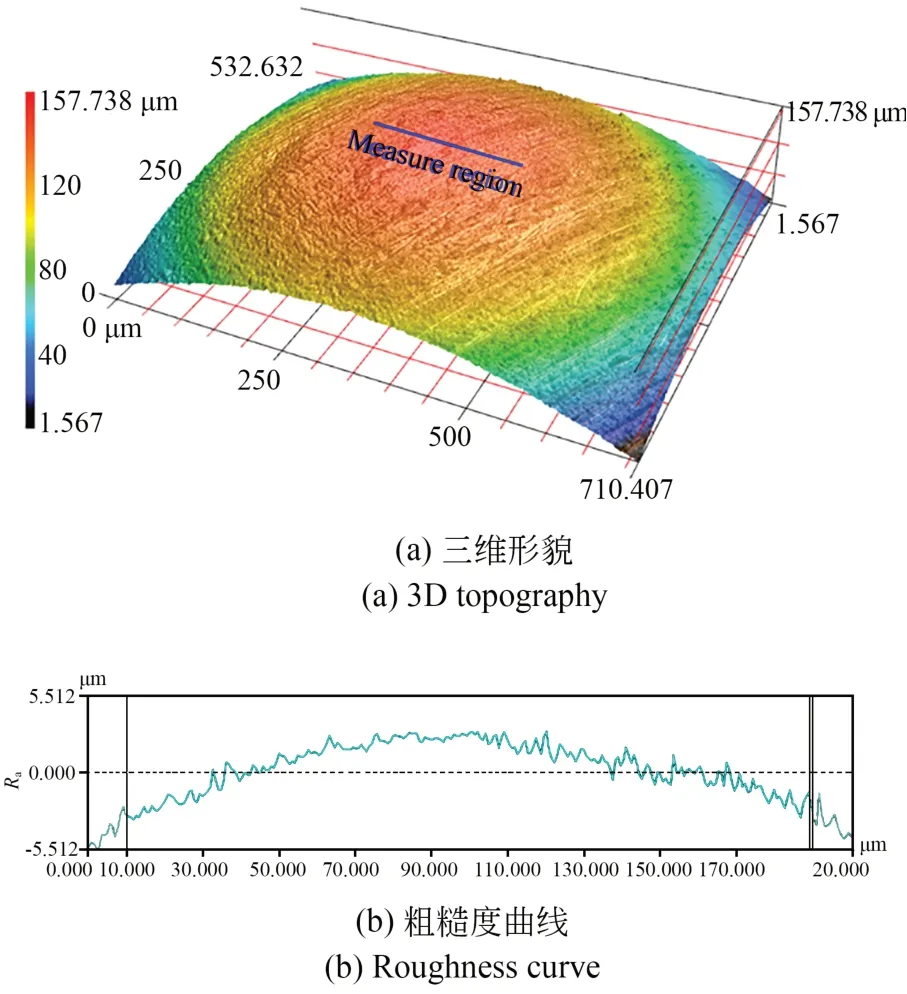

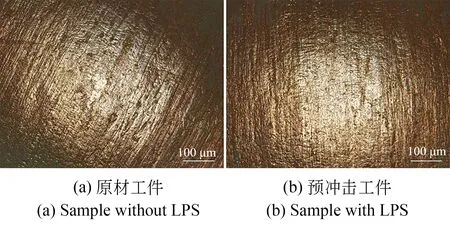

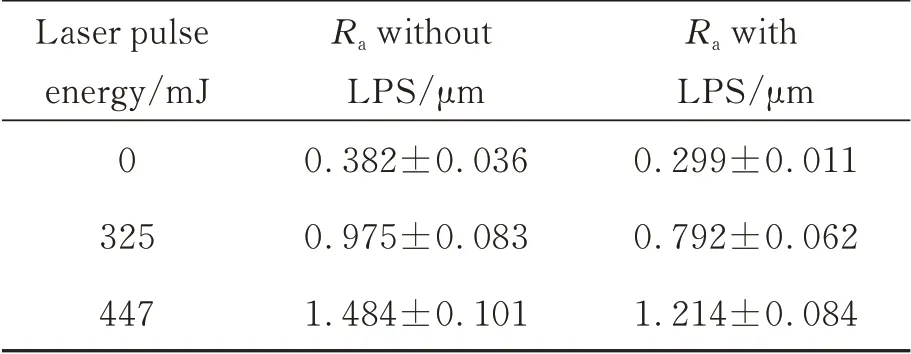

图4 (a)为原材在447 mJ的激光能量作用下微胀形件的三维形貌,表面粗糙度的测量位置如图4(a)中所示,相应的粗糙度曲线如图4(b)所示。对每个微胀形件底面进行5次粗糙度测量并取平均值。对比原材微胀形件与预冲击微胀形件发现(如图5所示,447 mJ),激光预冲击能够改善微胀形件的表面质量,具体测量的表面粗糙度如表3所示。当激光能量为447 mJ时,原材微胀形件的表面粗糙度由0.382μm增加到1.484μm。这是因为在塑性变形过程中,表面粗化与塑性应变、初始表面粗糙度及晶粒尺寸相关。塑性变形的增加意味着在变形过程中晶粒为配合变形发生的晶粒旋转与滑移更加剧烈,根据表面层模型,表层晶粒所受的约束较小,晶粒翻转更容易[17],表面粗糙度因此剧增。而激光预冲击通过细化工件内部晶粒降低了初始表面粗糙度和表面粗化速率,缓解了表面粗化,进而提高了微胀形件的表面质量。

图4 447 mJ激光能量作用下的原材微胀形件Fig.4 Bulging sample under laser pulse energy of 447 mJ

图5 激光预冲击对微胀形件表面形貌的影响(447 mJ)Fig.5 Effect of LPS on surface morphology of bulging samples under 447 mJ

3.3 成形对称性

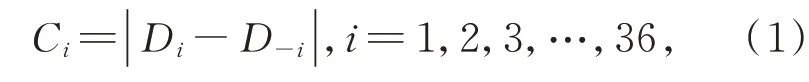

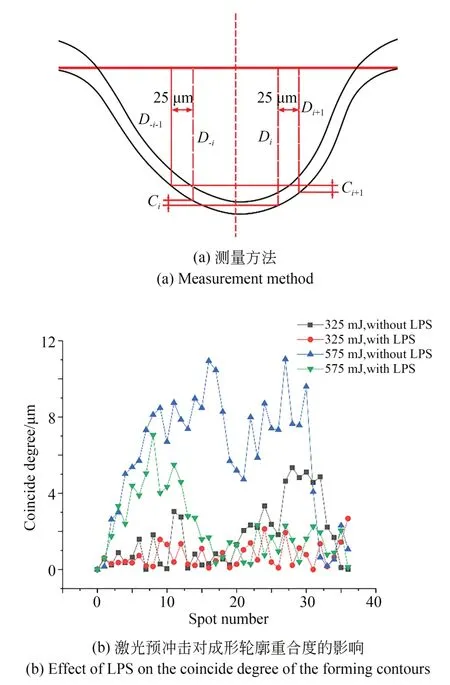

本文对于微胀形件成形质量的分析主要分为成形对称性及成形均匀性两个方面。成形对称性取决于工件流动应力,为了量化分析微胀形件的成形对称性,定义成形轮廓重合度为:

式中D i为所取点处的胀形深度,具体测量方法如图6(a)所示。定义胀形中心点为D0,每间隔25μm取一个点测量,这样定义的D i与D-i为关于胀形中心对称的点,因此Ci可以作为成形对称性的衡量标准。对每个Ci进行3次测量取平均值,以保证结果的可靠性。Ci越小,微胀形件的成形对称性越好。

表3 微胀形件的表面粗糙度测量值Tab.3 Surfaceroughnessmeasurement of bulging smaples

图6 微胀形件的重合度Fig.6 Coincidence degree of bulging samples

图6 (b)显示了两种激光能量下激光预冲击对微胀形件重合度的影响。可以发现,在激光能量为325 mJ时,微胀形件成形对称性较好,仅在模具入口区(C27-C33)重合度较大。激光预冲击对胀形区内(C1-C27)的影响较小,而对模具入口区的影响较大,从5.35μm降至1.93μm。在激光能量为575 mJ时,微胀形件成形对称性迅速恶化,胀形区内及模具入口区的最大重合度分别升至10.94μm及11.04μm,此时激光预冲击对成形对称性的改善较为显著,最大重合度分别降至7.06μm及2.29μm。激光预冲击对于微胀形件的成形对称性的提高有着积极作用,在低能量段,主要改善模具入口区的对称性;在高能量段,能够显著提高对胀形区和模具入口区的对称性。

3.4 成形均匀性

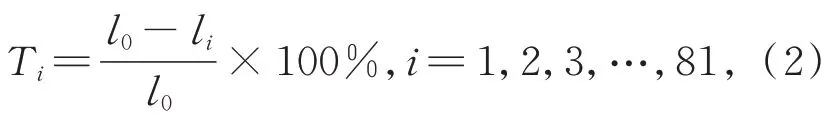

成形均匀性是衡量微胀形件成形质量的另一个重要指标,通过测量胀形区内各个位置的厚度能够有效地表征出局部颈缩等缺陷。局部颈缩是由于变形过程中的表面粗化导致的,因此对微胀形件厚度减薄率的研究十分必要。利用冷镶嵌得到的微胀形件的横截面,然后采用KEYENCE VHX-1000C超景深显微镜进行观测,具体测量方法如图7(a)所示。胀形区内每25μm取一点进行厚度测量,这样对整个激光冲击区域进行表征,一共需要测量81个点,且对每个测量点进行3次测量以保证数据的可靠性,厚度减薄率定义如下:

式中:l0为工件的初始厚度,l i为所取点处的测量厚度。厚度减薄率T越小,微胀形件的成形均匀性越好。

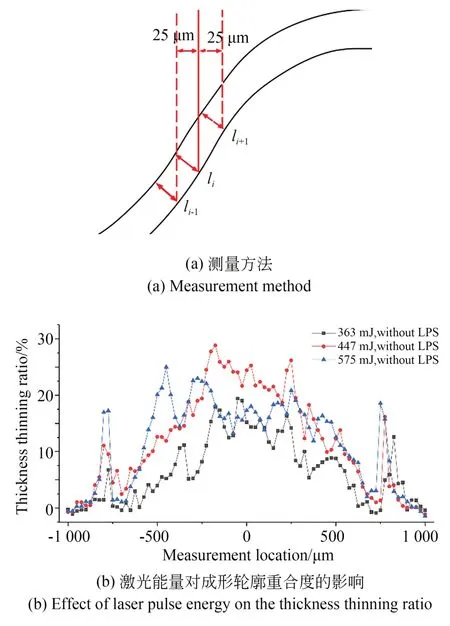

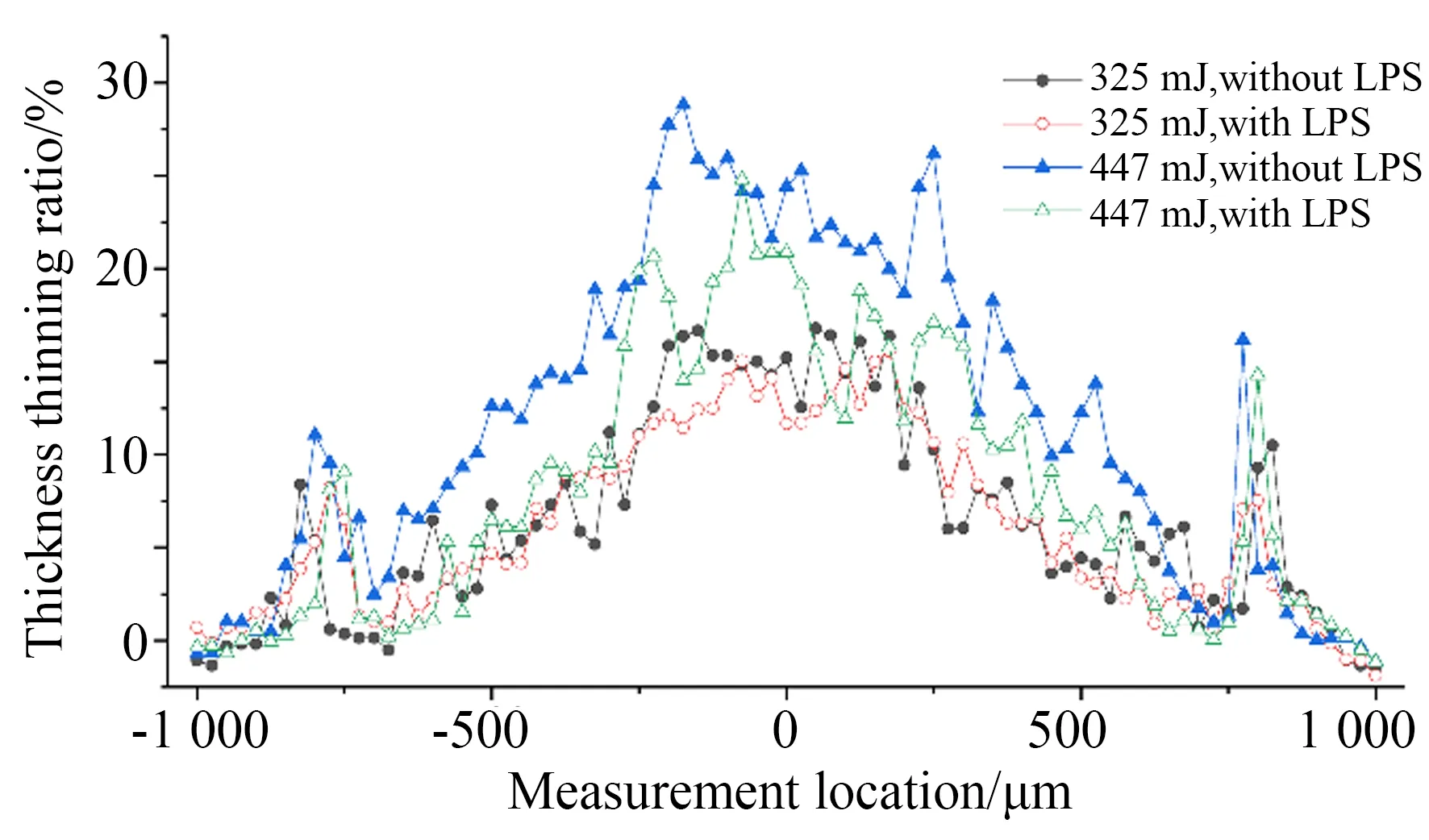

图7 微胀形件的厚度减薄率Fig.7 Thickness thinning ratio of bulging samples

图7 (b)显示了激光能量对微胀形件厚度减薄率的影响,厚度减薄率变化曲线存在三处高点,即两侧模具入口区和胀形中心区。这意味着在胀形中心区及模具入口区微胀形件极易产生局部颈缩,从而导致断裂。模具入口区在模具及激光冲击波的共同作用下形成局部应力集中,同时由于软膜的存在使得工件紧贴于模具圆角处,因此产生了剧烈的厚度减薄。在胀形中心区,由于冷轧态紫铜箔内部晶粒细长,表面粗化速率与塑性应变近似呈线性关系,胀形中心区的塑性应变最大,所以在胀形中心区产生了局部颈缩。在大激光能量条件下,胀形区内出现多处局部颈缩。如图8所示,激光预冲击对于改善成形均匀性有着积极作用。激光能量为325 mJ时,胀形区内的厚度减薄率下降有限,模具入口区的最大厚度减薄率由10.5%降至8.2%;激光能量为447 mJ时,微胀形件的厚度减薄率下降显著,胀形区内最大厚度减薄率由28.8%降至24.8%,模具入口区最大厚度减薄率由16.2%降至14.3%。激光预冲击有效地抑制了局部颈缩,进而降低了厚度减薄率。

图8 激光预冲击对厚度减薄率的影响Fig.8 Effect of LPS on thickness thinning ratio

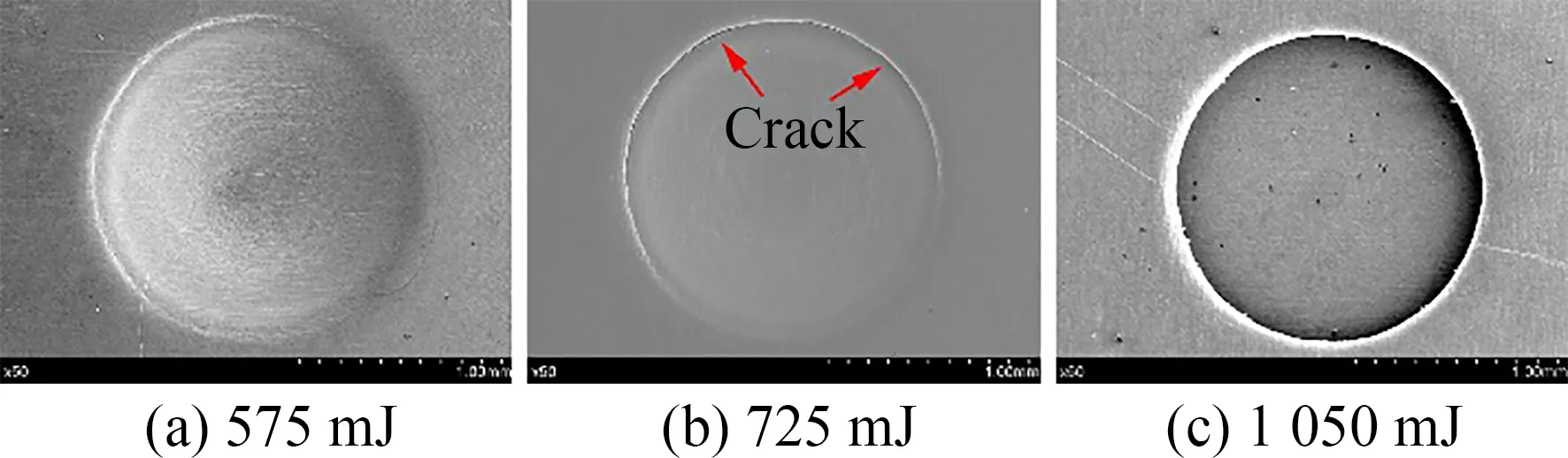

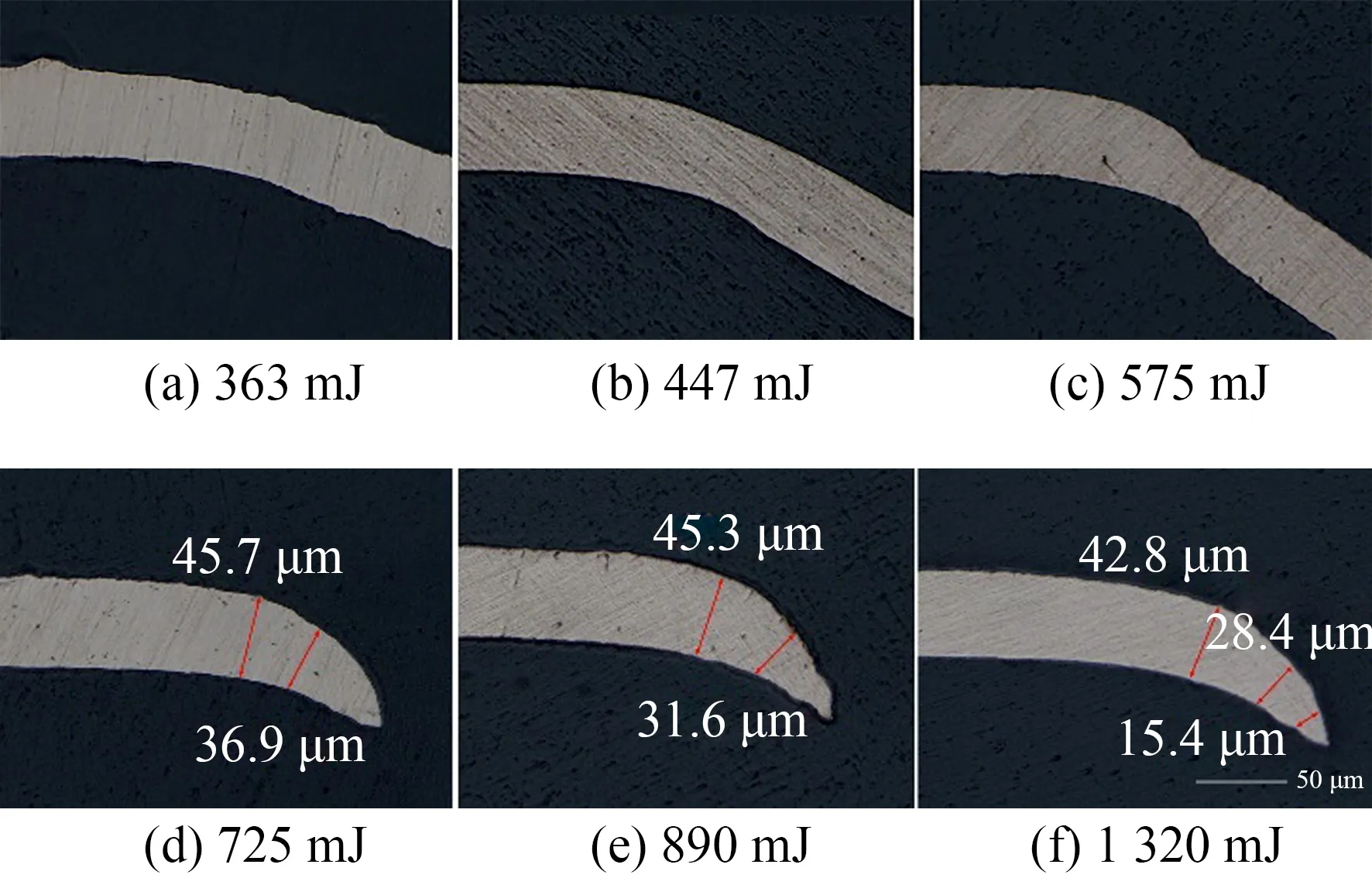

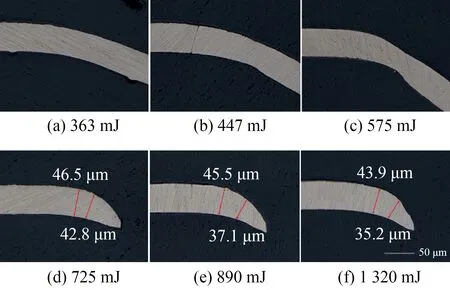

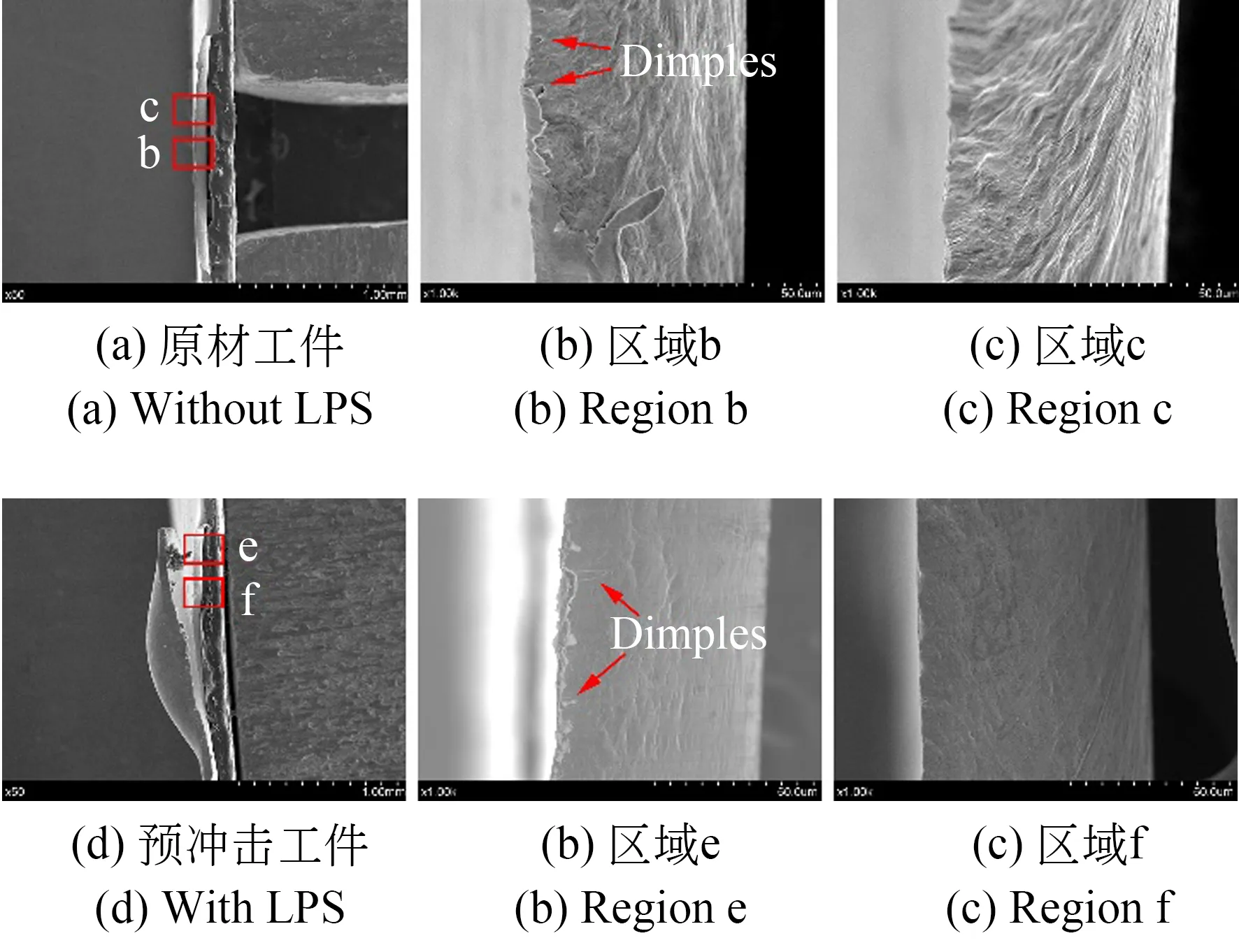

根据厚度减薄率的分布情况,为了进一步研究微胀形件的断裂位置,进行了一系列高激光能量的微胀形实验。如图9所示,当激光能量为575 mJ时,工件未出现裂纹;当激光能量增至725 mJ时,裂纹开始出现,集中在模具入口区;当激光能量进一步增加时,裂纹汇聚从而完全失效[18]。因此,对于冷轧态紫铜箔,微胀形件的裂纹优先产生于模具入口区,这与最大厚度减薄率出现在胀形中心区不符。在模具入口区,材料在模具及激光冲击波的共同作用下承受剪切力的作用。铜箔的抗剪强度大约为0.6~0.8倍的抗拉强度,铜箔在模具入口区由于剪切力的作用优先出现裂纹。由于激光动态柔性微胀形的成形时间极短,裂纹的扩展与汇聚会导致微胀形件的完全失效。各激光能量段下,微胀形件的截面形貌如图10和图11所示。激光能量为575 mJ时,对比图10(c)和图11(c),激光预冲击有效减弱了局部颈缩,提高了工件的成形极限,从而形成更加细长的颈缩带。对比微胀形破裂件,随着激光能量的增加,断面形貌更加细长,断裂前局部颈缩更加明显,具体表现为在激光能量为725,890及1 320 mJ时塑性变形起点厚度分别为45.7,45.3和42.8μm。在相同条件下,预冲击微胀形件的相对厚度则有所增加,分别为46.5,45.5和43.9μm。因此,激光预冲击有利于提高微胀形件的成形均匀性。

图9 微胀形件底面的SEM形貌Fig.9 SEM morphology of bottom surface of bulging samples

图10 原材微胀形件的截面形貌Fig.10 Cross section morphology of bulging samples without LPS

图11 预冲击微胀形件的截面形貌Fig.11 Cross section morphology of bulging samples with LPS

3.5 微观形貌

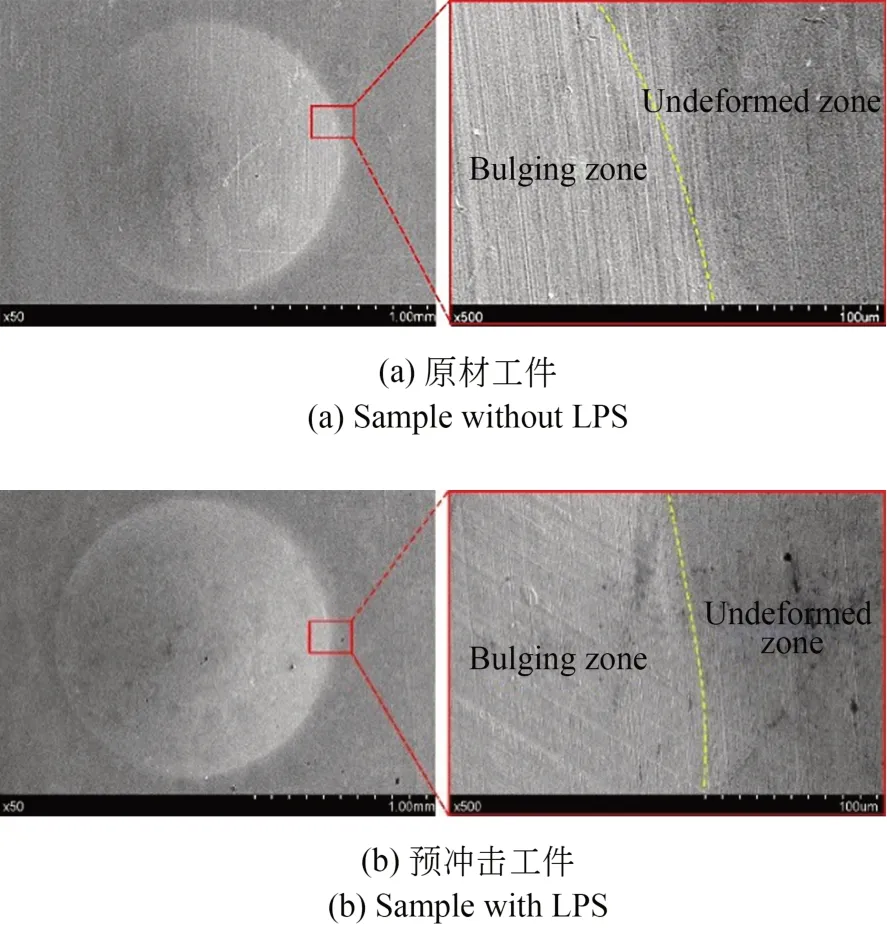

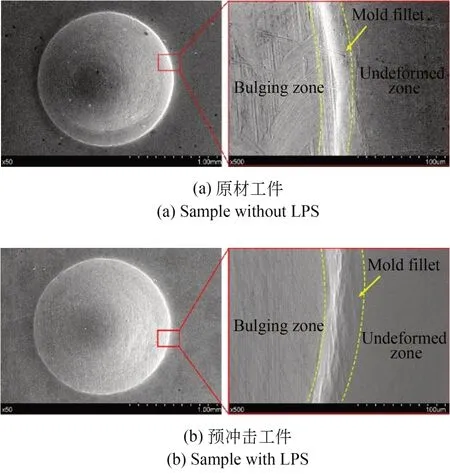

为了揭示激光动态柔性微胀形的断裂模式,本文对微胀形件断裂前后的微观形貌进行了系统研究。如图12所示,在低激光能量条件下,微胀形件的塑性应变并不强烈,其表面质量较好,不能清晰分辨出成形边缘;而在高激光能量变形条件下,如图13所示,能够明显分辨出成形边缘轮廓。模具入口区存在强烈的应力集中痕迹,这与厚度减薄率的分布情况相一致。对比胀形区与未成形区发现,胀形区内表面粗化现象严重,表面质量下降明显。

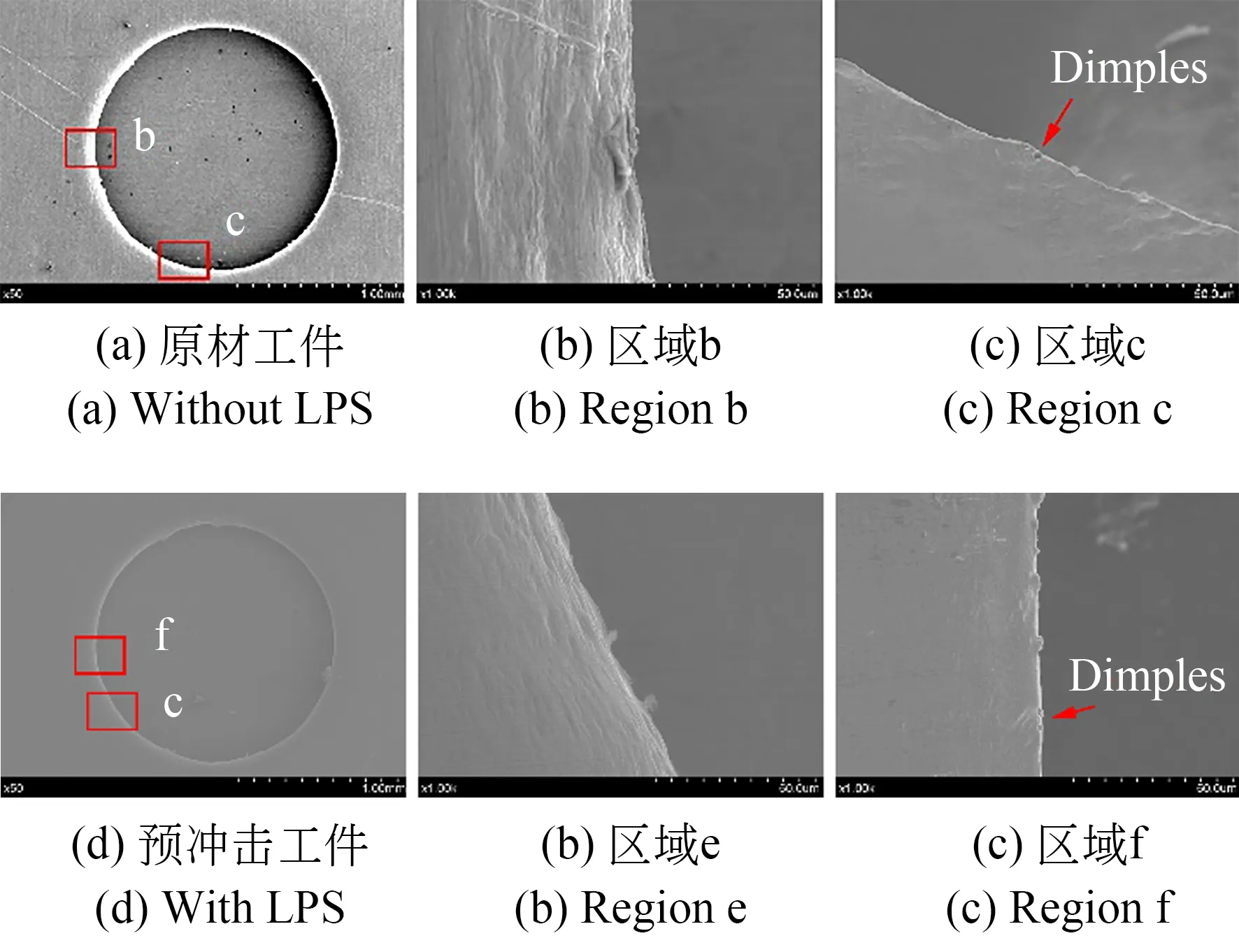

在1 050 mJ的激光能量冲击下,微胀形件出现了断裂现象,其表面形貌如图14所示。可以发现,微胀形件在模具入口区发生了强烈的弯曲变形,存在强烈的晶界滑移痕迹,并在断面发现明显的韧窝痕迹(如图14(c)和14(f)所示)。在725 mJ的激光能量冲击下,原材微胀形件的断面形貌并不稳定,断面存在较明显的韧窝特征和拉伸断裂痕迹(图15(b)所示),以及剪切断裂的特征(图15(c)所示)。这是由于在该条件下,激光冲击表面优先产生裂纹,并沿着微胀形方向进行剪切运动,由于此时的局部应力集中不能确定是否在工件下表面产生裂纹,此时的裂纹形成可能是拉伸断裂,也可能是剪切断裂。而预冲击微胀形件表现出更高的成形极限,并未完全失效,且断面较为稳定,裂纹的形成明显为拉伸断裂,断面表现为韧性断裂和剪切断裂的混合断裂模式。如图16所示,在1 320 mJ的激光能量冲击下,无论是原材微胀形件还是预冲击微胀形件,断面均属于剪切断裂模式。

图12 447 mJ激光能量冲击下微胀形件底面的SEM形貌Fig.12 SEM morphology of bottom surface of bulging samples under laser pulse energy of 447 mJ

图13 575 mJ激光能量冲击下微胀形件底面的SEM形貌Fig.13 SEM morphology of bottom surface of bulging samples under laser pulse energy of 575 mJ

图14 1 050 mJ激光能量冲击下工件的SEM形貌Fig.14 SEM morphology of sample under 1 050 mJ

图15 725 mJ激光能量冲击下工件的SEM形貌Fig.15 SEM morphology of sample under 725 mJ

图16 1 320 mJ激光能量冲击下工件的SEM形貌Fig.16 SEM morphology of sample under laser pulse energy of 1 320 mJ

4 结 论

本文提出了激光预冲击辅助激光动态柔性微胀形工艺,并从胀形深度、表面粗糙度、成形对称性和成形均匀性、微观形貌等方面对比研究了激光预冲击对微胀形件成形质量的影响。实验结果表明,随着激光能量的增加,微胀形件的胀形深度和表面粗糙度都随之增加,当激光能量从325 mJ增加至575 mJ时,胀形深度从216.3μm增至388.7μm。预冲击对微胀形件表面质量有明显的改善作用。微胀形件的成形对称性在模具入口区较差,随着激光能量的增加,胀形区内的成形对称性也随之恶化。激光预冲击有利于改善微胀形件的成形对称性。微胀形件在胀形中心区及模具入口区的厚度减薄最为显著,最大厚度减薄一般出现在胀形中心区域,但断裂位置一般在模具入口区。这是因为在模具及激光冲击的共同作用下,模具入口区形成局部应力集中。激光预冲击有利于抑制局部颈缩,改善了微胀形件的成形均匀性,提高了工件的成形极限。随着激光能量的增加,微胀形件的断裂模式由剪切断裂与韧性断裂的混合模式转变为剪切断裂。