大面积纳米压印技术及其器件应用

高晓蕾,陈艺勤,2*,郑梦洁,段辉高

(1.湖南大学 机械与运载工程学院 国家高效磨削工程技术研究中心,湖南 长沙 410082;2.东南大学 江苏省微纳生物医疗器械设计与制造重点实验室,江苏 南京 211189;3.季华实验室,广东 佛山 528000)

1 引 言

微纳制造技术是现代微纳米科技产业的重要支柱,是集成电路、光电器件和微机电系统的制造基础。近年来,随着微纳制造应用领域的不断拓展以及微纳光学和光子学的不断发展,增强现实、多信息光学探测、光学传感器、超构材料和生物芯片等对大面积微纳图形化器件的需求日益增大,而这些器件的大面积制备是上述技术走向实用化的关键问题。传统的光刻技术如深紫外光刻、电子束光刻,无法在加工分辨率、加工精度、加工面积、加工成本及可加工材料上实现兼顾。因此,发展大面积微纳制造技术始终是产业界重要的研究方向。

在20世纪90年代,Chou等提出了纳米压印技术,其基本原理是运用纳米图形模板压在聚合物上进行模压成型,实现纳米图形的加工。该技术不依赖于光学系统的分辨率,可突破光学衍射极限[1-2]。相比于传统掩膜光刻,纳米压印不仅可以制备二维平面结构,而且可通过精密的模板制作压印出准三维结构,为性能调控和器件设计提供了更大的自由度。最初的纳米压印是由小面积平板压印模板进行重复步进式压印。随着微纳光学、光电产业应用需求的逐渐明确,发展大面积的图形化方法成为必然趋势。特别地,聚合物的种类及功能丰富且具有可定制合成的优势,能够满足微纳光学及光电方面的应用,而纳米压印可快速、低成本对各类聚合物进行结构化,因此已成为大面积图形化一种不可替代的方法。

随着纳米压印图形化效率与模板加工能力的不断拓展,各种大面积纳米压印技术不断被开发出来,已逐步从传统的采用大面积模板进行平板对平板纳米压印发展到卷对平板、卷对卷形式的连续纳米压印方法。根据不同的制造需求,所采用的压印材料、模板制造方法、施加压力的方式等制造要素也有了不同程度的发展。随着器件尺度、精度、材料、成本等参数要求的极端化,纳米压印技术在大面积模板制造、工艺稳定性、结构均匀性、关键尺寸的实现、缺陷率控制、模板寿命以及工艺力学等方面存在诸多挑战。本文对学术及产业界在大面积纳米压印技术、大面积压印模板制备、大面积纳米压印技术的器件应用等方面进行系统介绍,并对其发展前景与挑战进行了展望。

2 大面积纳米压印技术

不同的大面积加工需综合考虑功能材料、目标结构、关键尺寸和加工面积等因素,因此人们开发出多种大面积纳米压印技术。总结起来,主要有以下两种:平版压印和滚轴压印。平版压印通过平面式模板进行压印加工,可分为步进式压印和整片晶圆压印两种方式。步进式压印主要应用基于硬质衬底且面积较小的单个功能器件,整片晶圆压印利用大面积压印模板进行保形压印。平版压印方法与半导体制造工艺兼容,模板具有高分辨率,但随着加工面积的增加,加工难度及挑战也不断增加。滚轴纳米压印更多是针对宽幅面微纳元器件的制造,采用与工业卷轴印刷类似的方式,实现低成本的大面积结构加工。

2.1 平版压印

2.1.1 步进式压印

尽管传统的紫外固化压印展现出加工高分辨率结构的潜力,但是模板尺寸小,不满足标准的晶圆尺寸,在工业量产方面存在挑战。在此基础上,Willson等提出了步进-闪光纳米压印这一概念[3]。首先,在衬底上滴涂压印胶,通过较低的压力使压印胶填充模板中的空腔。然后,采用紫外光快速闪光使其固化成型后,便可进行脱模。不断重复该压印过程,即可得到完整图案。

作为下一代光刻的备选技术,步进式纳米压印在大面积晶圆上进行图形化,采用了与步进式光刻相同的技术方案。利用较小尺寸的图形化模板以步进重复模式压印较大的表面积,可在室温下进行,压印力也相对较低,避免了热压印中的热循环和高压力对结构损坏等缺点,是一种十分重要的大面积图形化手段。在此基础上,EVG公司和国内天仁微纳公司开发出商用化的步进重复压印设备,可用于制备大面积母模板或在衬底上制备高精度结构。

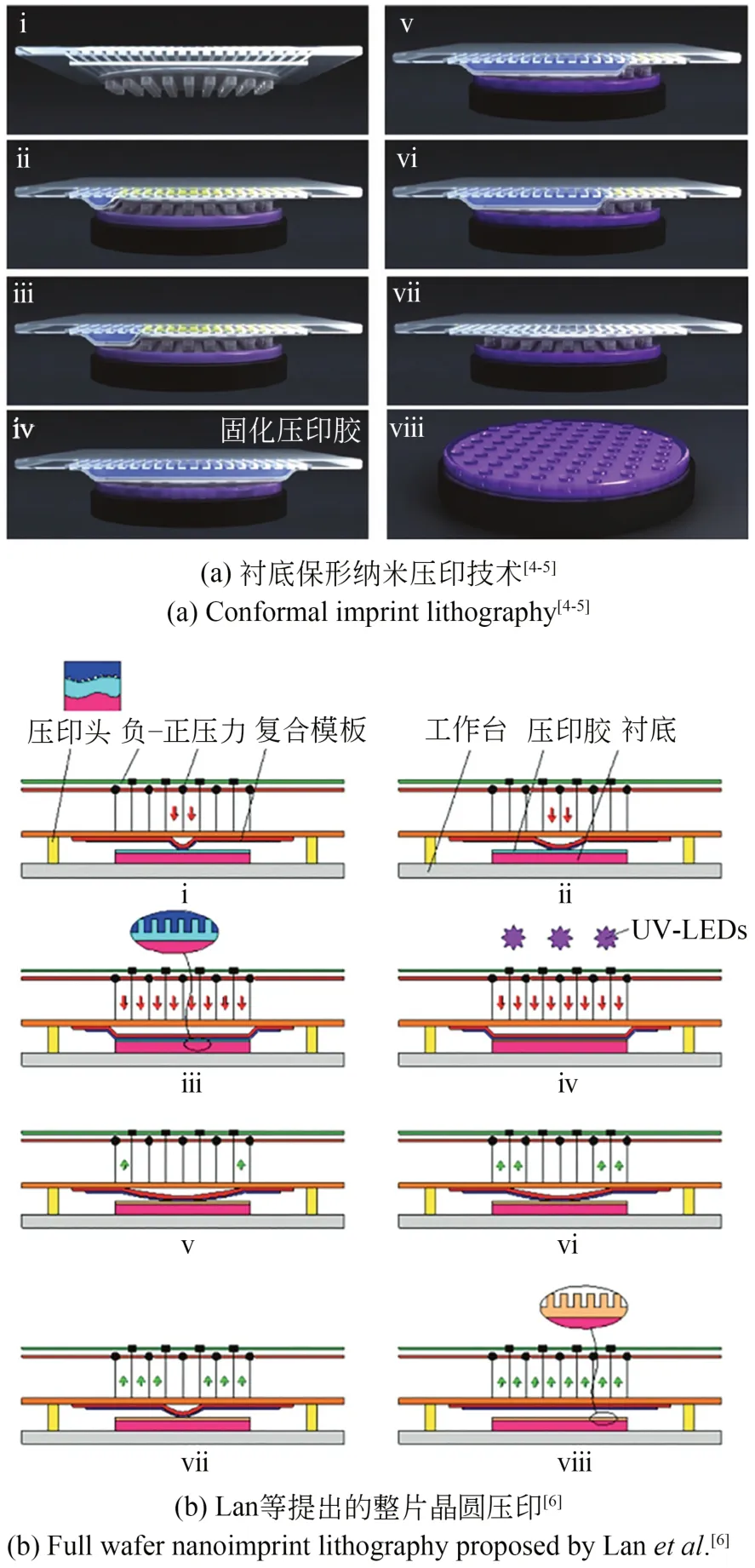

2.1.2 整片晶圆压印

整片晶圆压印可以一步将整个晶圆上的图案复制在尺寸相近的衬底晶圆上。较步进式压印,整片晶圆压印通常会面临新的工艺问题,主要有:(1)施加压力分布不均匀;(2)模压时排空导致压印结构出现缺陷;(3)更大的脱模力可能造成损伤结构;(4)杂质颗粒污染。

针对上述问题,飞利浦研究所和SUSS Micro Tec公司提出了一种衬底保形纳米压印技术,该技术可以在晶圆上制备亚10 nm的结构,并且压印衬底直径大小可达200 mm,可将它应用于生产光学元件、MEMS/NEMS以及LED等。压印模板采用通过硅母模板复制得到的基于玻璃载体的PDMS复合模板,结合了硬模板的高分辨率和软模板的灵活性。该技术按顺序连续压印,借助毛细力使压印胶进入模板,可以减少压印过程中气泡的产生和脱模过程中对结构的损坏,很好地对非理想衬底压印,如图1(a)所示[4-5]。为了进一步提高PDMS软模板的稳定性,Lan等采用薄PET或玻璃板作为支撑层、s-PMDS作为中间缓冲层以及含氟聚合物作为图形层的复合模板。如图1(b)所示,压印过程中主要通过控制气压来对柔性复合模板施加压力,从模板的中心开始连续压印直到两侧。该方法减少了压印过程中的气泡缺陷,提升了加工效率[6]。为了在曲面衬底上进行大面积纳米压印,西安交通大学Shao等提出了离散支撑纳米压印[7],可用于对表面含微台阶的晶圆级衬底进行大面积压印。其中,离散支撑压印模板由背衬层、离散支撑柱构成的离散支撑层以及结构图形层构成,既能够减小模板纵向刚度,减少接触所需要的压力,也能分布集中载荷。

此外,国内外公司也都开发出不同的整晶圆压印技术。EVG公司在直径为12英寸晶圆和第三代液晶面板级衬底上实现了大面积压印,分辨率可达40 nm。Obducat公司则是通过采用压力均匀的压缩空气来实现模板和衬底之间的大面积保形压印,消除厚度变化、弯曲或波纹带来的负面影响。国内天仁微纳公司则在Obducat公司技术上进行了技术改进,提出了CLIV(Contact Litho in Vacuum)专利技术,通过在工作模板和衬底之间形成瞬间负压,在完成模板和衬底贴合的过程中解决了气泡产生的问题,负压增强了毛细力作用,在不需要施加压力的情况下可实现完整的结构填充,可以在直径300 mm的衬底上进行大面积高精度的纳米结构压印,结构分辨率优于20 nm,广泛应用于3D传感、生物芯片和增强现实(Augmented Reality,AR)衍射光波导等领域。

图1 整片晶圆压印Fig.1 Full wafer nanoimprint lithography

2.2 滚轴纳米压印

尽管平版压印可实现晶圆级微纳结构加工,但是面向更大面积的加工需求时,平版压印需要更大面积的模板,也就意味需要施加更大的压印力。例如,对于8英寸的晶圆,压印力达到20 k N[8]时,会影响压印效果。而滚轴纳米压印通过滚轴与衬底相互接触的高副局部可产生极高的压强实现压印[9],并且可连续滚动模板实现连续压印。滚轴纳米压印可分为卷对平板纳米压印和卷对卷纳米压印两类。

2.2.1 卷对平板纳米压印

卷对平板纳米压印通常有两种方式,比较简单的一种方式是利用滚轴滚动施加压力,将平板模板上的图案复制到涂覆有压印胶的衬底上,如图2(a)所示[10]。图2(b)所示为Lim等设计的卷对平板压印系统,控制器控制施压滚轴在垂直和水平方向移动,去滚动施加压力,使柔性聚合物薄膜和热板上的模具进行线接触,此时由热板传递给模具的热量便会继续传递给柔性聚合物薄膜。在加热和压力的作用下,聚合物复制得到模具上的结构,然后在空气中冷却固化完成压印[11]。上述卷对平面的纳米压印的目标材料主要是聚合物。除此之外,还可以采用激光熔融表层材料及激光诱导冲击压印可直接对一些无机功能材料(如硅、PMMA)和金属材料进行大面积压印[12-13]。

另一种方式是使用图形化的滚轴或者由柔性模板环绕的滚轴在涂覆有压印胶的平板衬底上滚动压印,既可以用于热压印(图3(a)),也可以用于紫外压印(图3(b))。对于常规结构,纳米压印在脱模时对结构的损伤较小,可以忽略;然而,对于高深宽比结构,则需要实现较小的脱模力,避免对结构造成损伤。图3(c)所示为Nithi等利用大面积卷对平板紫外固化纳米压印(Morphotonics公司)在柔性衬底上制备的具有超疏水和疏油特性的高深宽比微结构[14]。此外,脱模是纳米压印中一个重要的工艺环节,可将滚轴和柔性模板分离进行压印。如图3(d)所示,Youn等利用剥离过程中的应力集中效应改善脱模工艺。通过未进行图形化的滚轴和一个升降平台在柔性模板上进行滚动压印。在由线圈支撑的模板上施加一定压力使模板与聚合物接触,只要滚轴压过模板使得模板对聚合物施加一定压力,滚轴的热量就会传递给模板,压印过程开始。这一过程完成后,支撑聚合物的平台会和模板平行[15]。兰红波等则提出通过切换气室正负压来控制滚轴上复合软模板的吸附与脱离,并配合工作平台移动从而实现良率更高的卷对平板压印(图3(e))[16]。

图2 卷对平板纳米压印系统Fig.2 Roll-to-plate nanoimprint lithography systems

2.2.2 卷对卷纳米压印

卷对卷纳米压印类似于工业的滚轴印刷技术,利用具有图形化表面或柔性模板包覆的滚轴去压印柔性衬底,使图案化过程连续进行,显著提高了压印产量,为工业化量产提供了有潜力的解决方案。

2008年,Ahn和Guo提出了卷对卷纳米压印技术[17]。首先,制备可弯曲的平面压印模板;然后,将模板环绕在滚轴表面,形成滚轴模板,通过滚轴模板对包覆在滚轴上的衬底进行连续压印;最后,滚轴滚动使压印模板与衬底轴分离。通过这种方法可得到长光栅结构,如图4(a)所示。在此基础上,Ahn和Guo还开发出新型卷对卷和卷对平板装置,可在4英寸宽柔性/硬质玻璃衬底上连续压印出光栅图案,把携带柔性衬底的支撑滚轴换成平板输送机,可实现柔性衬底与硬质衬底之间的切换,极大拓展了加工范围[18]。图4(b)所示分别为卷对卷压印系统、卷对平板压印系统和6英寸压印设备。

图3 利用图形化滚轴在涂覆有压印胶的平板衬底上进行滚动压印的卷对平板压印系统Fig.3 Roll-to-plate nanoimprint lithography systems that use patterned rollers to roll and imprint on substrates coated with resists

图4 卷对卷压印Fig.4 Roll-to-roll nanoimprint lithography

为了延长模板的使用寿命,Jacob等制备了具有低表面能、化学稳定性高、透明度好的全氟聚醚(PFPE)复合模板,并在柔性衬底上实现了大面积连续压印,如图4(c)所示[19]。由于滚轴压印在脱模时造成结构的形变,因此,卷对卷压印加工高深宽比结构时存在一定的工艺难题。Hiroshi等利用自制的硬模板采用卷对卷方式在聚酯薄膜上进行压印,可得到高深宽比的图案[20]。同时,为解决热循环引起的图形质量和产量问题,Raymond等设计了一种配置变温带状模板的压印系统(图4(d)所示),通过温度调控改善结构的力学特性,从而提升压印结构的质量,并成功制备了具有高保真度的连续闪耀光栅图案[21]。

图5 将连续后处理与卷对卷纳米压印系统集成的压印系统Fig.5 Imprinting system integrating continuous post-processing and roll-to-roll nanoimprinting system

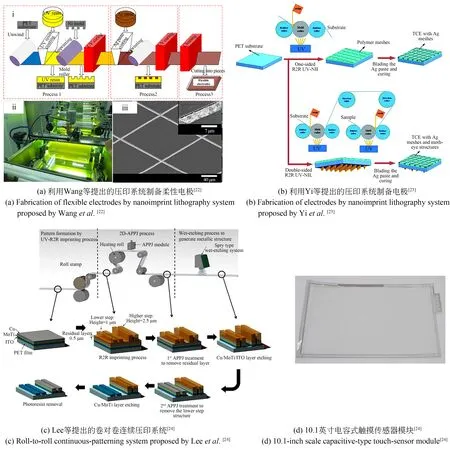

此外,研究者不断拓展卷对卷纳米压印的应用范围,将连续后处理与卷对卷纳米压印系统集成以制备复杂的纳米结构。Wang等开发了一套可用于大面积制造基于Ag网格的柔性透明电极装置,可以在卷对卷压印制备微通道后继续将Ag嵌入到微通道内。图5(a)所示为柔性电极制备流程示意图、卷对卷紫外固化纳米压印系统和制备的Ag网格SEM图[22]。Yi等提出了双面卷对卷压印技术,通过导向滚轴将压印面反转从而实现双面压印。图5(b)所示为具有单面和双面结构的Ag网格透明导电电极的制备示意图,通过在另一侧集成蛾眼纳米结构提高了Ag网格电极的透射率[23]。Lee等通过引入一种二维-大气压等离子体喷射系统(2D-APPJ),有效解决了压印残胶层的去除问题,有助于提升卷对卷压印的实用性。图5(c)所示为该组合卷对卷连续压印系统,利用该系统连续进行压印-去除残胶-刻蚀-压印-去除残胶,成功制备了一个10.1英寸电容式薄膜触摸传感器的Cu电极和ITO电极[24],如图5(d)所示。

3 大面积压印模板制备

压印模板是压印技术最为重要的制造元件,模板制备也是大面积压印的关键技术之一。压印技术方案不同,模板制备方法也有所不同,本文分别对大面积压印中采用的大面积平板模板和滚轴模板的制备方法进行了介绍。

3.1 大面积平板模板制备

高质量大面积平板模板的制备方法有很多,主要分为两类:自上而下的方法(电子束光刻、激光直写光刻及干涉光刻等)和自下而上的方法(嵌段共聚物自组装法、纳米球光刻及阳极氧化法制备多孔氧化铝模板等)。

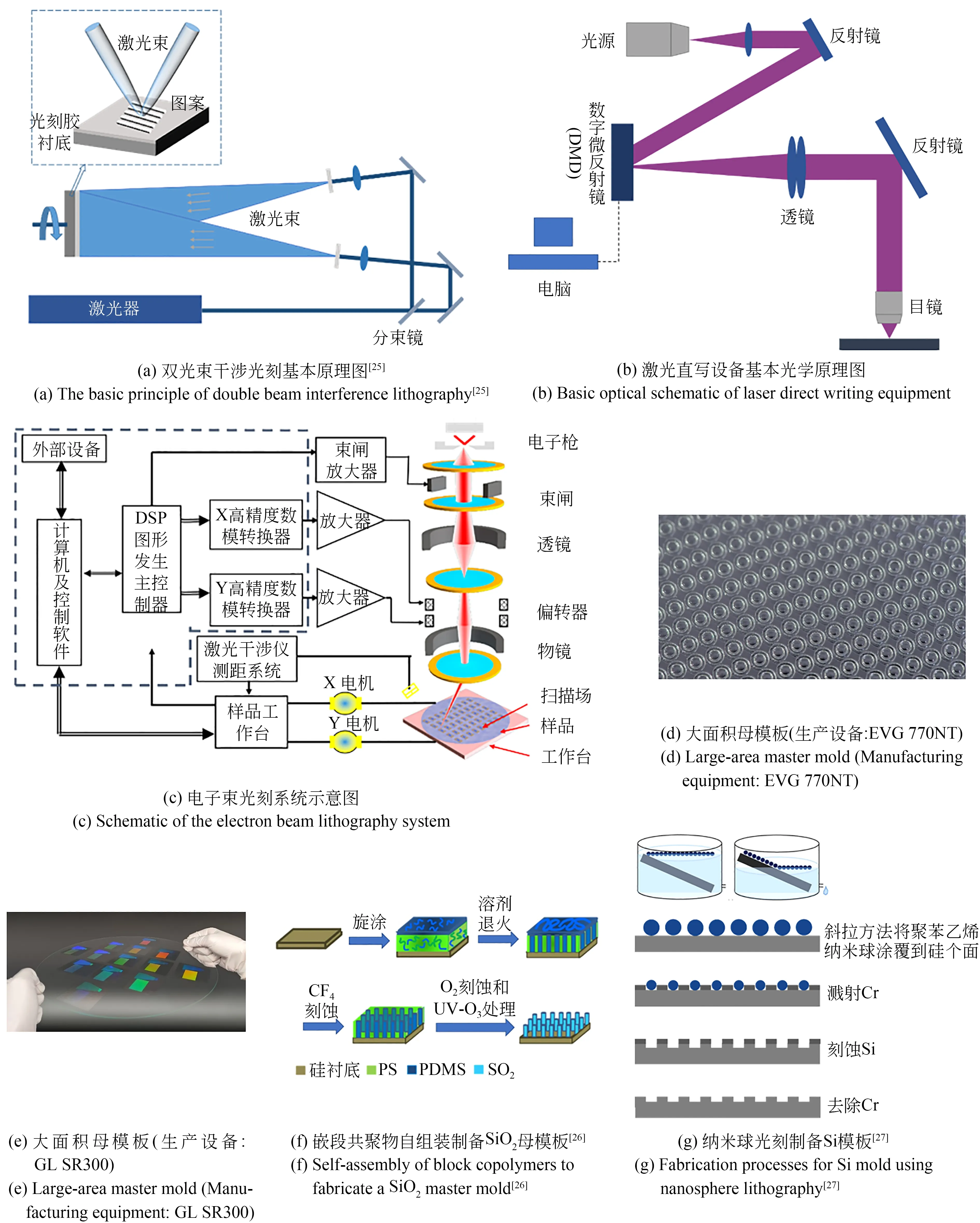

3.1.1 自上而下的加工方法

基于光刻的自上而下加工是大面积压印模板加工的主流方法,主要包括干涉光刻、激光直写光刻及电子束光刻等。干涉光刻技术通过在光刻胶上叠加两个或多个相干光束进行曝光加工出周期性结构,是一种大面积无掩膜的周期性图形化手段。对于双光束曝光,条纹与条纹之间的间距或周期由光源波长和两束干涉光之间的角度决定,可获得的周期是最小波长的一半。通过三束光干涉可以得到二维结构,利用四束相干光干涉结合紫外光聚合可以制备出三维周期结构。总的来说,通过叠加不同的相干光,可以得到一维到三维的周期性图案,但干涉光刻仅限于制备简单的周期性结构。图6(a)所示为双光束干涉光刻的基本原理示意图[25]。

激光直写技术采用聚焦激光束对衬底表面的光敏材料进行曝光。由于大功率激光器的出现,激光直写的加工效率远高于传统电子束曝光,能够快速加工大面积任意图案的纳米压印模板,且无需掩膜板,这种加工能力能够满足大部分纳米压印模板的精度要求。然而,对于大面积周期性图形,激光直写在加工效率和精度方面显然存在挑战。图6(b)所示为激光直写设备工作的基本光学原理。

电子束光刻作为一种高分辨无掩膜直写技术,其主要原理是利用极细的聚焦电子束对衬底上的电子敏感光刻胶进行扫描式曝光得到图案,具有高分辨、高柔性、可加工任意图案等特点。因此,电子束光刻可加工任意图案形状,在设计模板时,需考虑的加工制造约束程度低。由于该方法成本高、耗时长,主要用于高端、精细压印模板的加工制造。图6(c)所示为电子束光刻技术的基本原理示意图。

除了以上传统的模板制备方法,EVG公司最近研发出利用步进重复式压印(EVG 770NT步进重复纳米压印设备)制造大面积母模板,图6(d)所示为利用该设备生产的尺寸为300 mm的母模板放大图,可用于晶圆级光学器件。国内天仁微纳也提供使用GL SR300步进式纳米压印设备制备大面积纳米压印母模板的完整设备、材料、工艺解决方案。图6(e)所示为使用天仁微纳GL SR300步进式纳米压印设备,从一个衍射光波导镜片模板制备的300 mm大面积母模板。与激光直写和电子束光刻等传统的模板制备方法相比,该方法具有成本低、产量大等优势。由大面积母模板能够复制出数十或数百个可用于晶圆级和面板级纳米压印的工作模板,从而最大程度地减少昂贵母模板的磨损和缺陷引入的风险。该方法使得基于纳米压印的器件应用,如增强现实光波导、光学传感器、微透镜及生物芯片,能够从研发阶段快速且经济高效地步入到大批量生产阶段。

3.1.2 自下而上的加工方法

相比于自上而下的加工方法,自下而上的方法可快速、低成本地制作大面积图形。但由于自下而上的方法进行图形制作的缺陷难以控制,因此,该类方法仅适用于对加工图形精度、尺度要求不高的模板制作,主要包括嵌段共聚物自组装、纳米球光刻及氧化法制备多孔氧化铝模板。

嵌段共聚物在高温下发生微观的相分离并自组装成周期性结构,不同的分子量和组成成分形成的嵌段共聚物会有不同的尺寸和形貌,这种嵌段共聚物自组装效应可用于制备压印模板。图6(e)所示为Yuri等利用PS-b-PDMS嵌段共聚物自组装得到一个可以直接用于纳米压印的二氧化硅母模板的流程。由于CF4刻蚀对二氧化硅表面起到一个氟化作用,因此也不需要对模板进行进一步抗黏处理[26]。

纳米球光刻是一种无掩膜、低成本的纳米加工技术。高度单分散的胶体纳米球可以在适当的条件下自组装成二维胶体阵列,通过氧气等离子体刻蚀可以控制纳米球的直径和间隙,从而改变阵列的尺寸,但是大面积纳米球排列的均匀性很难得到有效的控制。图6(f)所示为Jeong等利用纳米球光刻制备点阵模板示意图[27]。

多孔阳极氧化铝(Anodic Aluminum Oxide,AAO)模板也可用于纳米压印,具有均匀的蜂窝状孔结构,通过控制工艺条件可以得到不同尺寸、间距以及深度的孔。其制备流程通常为:将高纯度的金属铝作为阳极,惰性金属或石墨电极作为阴极,并将它们置于电解液中,阳极会被氧化,从而在铝电极表面形成一层AAO薄膜。根据电解液种类、电解液浓度、电解温度及氧化时间等工艺条件的不同,所制备的孔也有所不同。

3.2 滚轴模板制备

滚轴模板制备是限制大面积卷对卷压印广泛应用的因素之一。滚轴模板通常分为两类:无缝滚轴模板和环绕包覆式滚轴模板。

3.2.1 无缝滚轴模板的制备

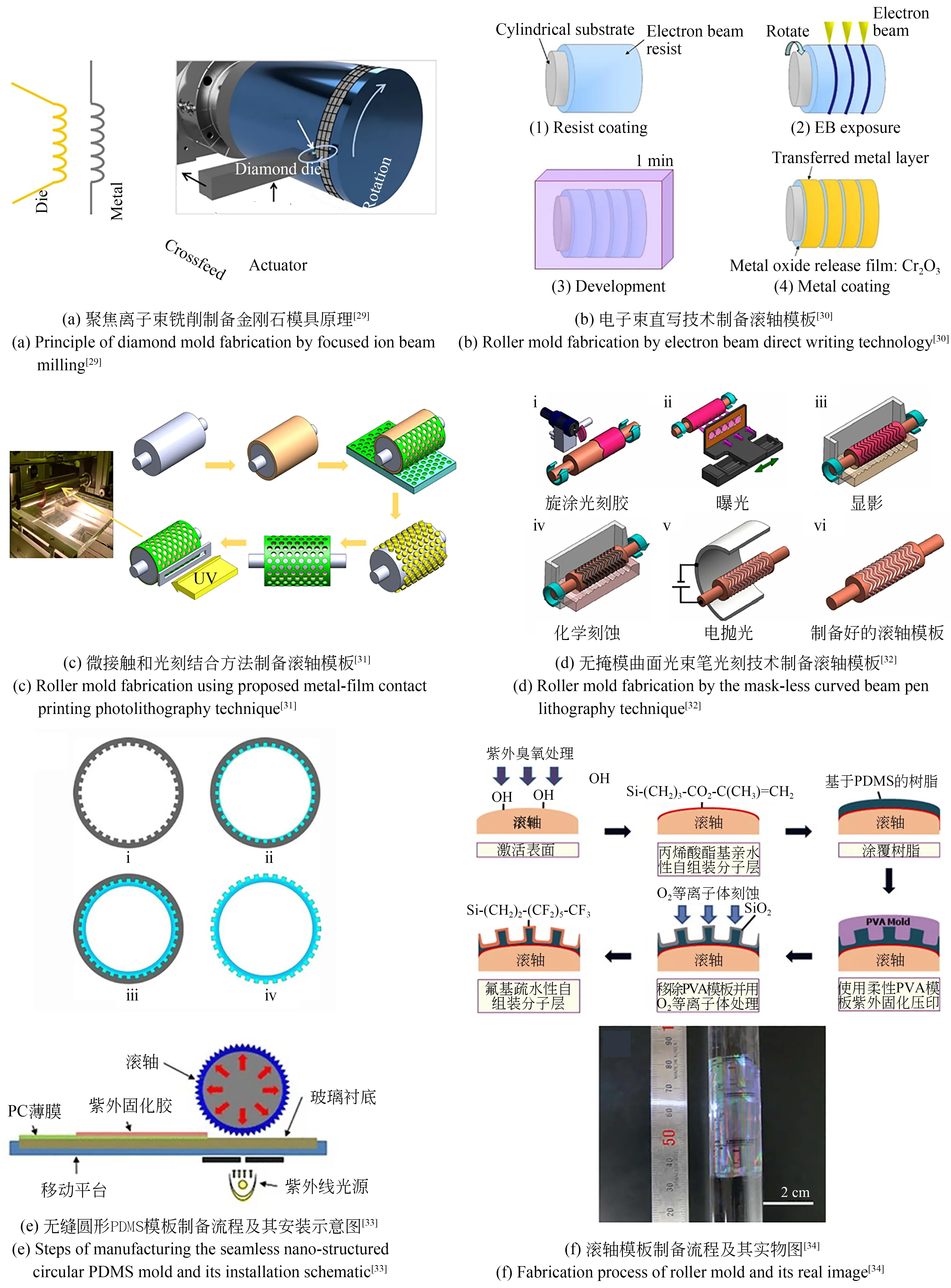

无缝滚轴模板常用的制备方法主要有两类:直接图形化和基于光刻的加工。这两种方法有着不同的特点,因此被用来制备不同类型的滚轴模板。最常见的直接图形化法是单点金刚石车削,该技术具有精度高、操作简便、大面积制造等优点,用于大面积金属模板的制造[9]。Je等利用该方法制造了具有微棱镜图案,无节距误差的镀铜滚轴模板[28]。Nichole等利用聚焦离子束铣削制备的金刚石模具,成功在涂有高磷镍涂层的铝管上加工出了可用于卷对卷纳米压印的无缝滚轴模板。图7(a)所示为滚轴模板制备原理示意图[29]。

在滚轴上利用其他传统的微纳加工技术直接加工也可制备无缝滚轴模板。例如,Noriyuki和Jun采用电子束直写技术在旋转的圆柱衬底上制备了无缝滚轴模板,其加工原理如图7(b)所示。通过对涂覆光刻胶的整个滚轴进行旋转直写曝光,再沉积金属进行图案转移,即可得到滚轴模板[30]。Huang和Lee提出了一种微接触和光刻结合的方法对滚轴进行图案化。他们将涂有一层金属薄膜的平面模板与涂有光刻胶的滚轴接触,施加合适的力和温度,即可将该图案化的金属薄膜转移到涂有光刻胶的滚轴上。之后将该金属薄膜作为掩膜对滚轴进行紫外曝光和显影,最后在滚轴上蒸发一层金属并将光刻胶层剥离即可得到滚轴模板,形成结构的特征尺寸可小至0.6μm[31],如图7(c)所示。Lee等提出了一种无掩膜曲面光束笔光刻技术来制造具有波浪形状结构无缝滚轴模板,如图7(d)所示。该方法通过改变微透镜阵列支架的平移速度、平移距离及滚轴旋转速度可得到不同的波浪形状结构[32]。

此外,还有一些方法也可以用来制备无缝滚轴模板。Lee等提出了一种在AAO模板上浇铸PDMS然后剥离得到无拼缝滚轴模板的方法。该方法通过滚轴上的气囊膨胀支撑圆环形PDMS模板,以得到最终用于压印的滚轴模板,图7(e)所示为无缝圆形PDMS模板的制备流程(上)及气囊支撑滚轴模板压印(下)示意图[33]。也有研究人员直接利用纳米压印技术在滚轴表面上制备图案。Hwang等用硅母模板复制得到的PVA模板去压印表面涂覆PDMS的滚轴,压印后将PVA溶解于水中将其去除,然后通过氧等离子体处理在PDMS表面上形成一层薄薄的硅氧化物层,并在PDMS图案上自组装一层氟硅烷抗黏层,以防止在压印过程中出现粘连问题,最终完成了滚轴模板的制造。图7(f)所示为滚轴模板的制备流程图(上)及通过该工艺得到的透明滚轴模板(下)[34]。

图6 大面积平板模板制备方法Fig.6 Methods for preparing large-area flat molds

图7 无缝滚轴模板的制备方法Fig.7 Methods for preparing seamless roller molds

3.2.2 环绕包覆式滚轴模板的制备

滚动压印中的滚轴模板也可以通过将一个平板柔性模板环绕在整个滚轴上来制备。该方法中,模板既要具有足够的柔性可以弯曲并环绕在滚轴上,也要有足够的强度和刚度去压印抗蚀剂。此外,模板还应具有较低的表面能,以保证脱模过程中压印胶不会粘附到模板表面,减少脱模过程中的摩擦,增加模板的使用寿命。环绕包覆式滚轴模板的制备通常是先使用金属材料或者聚合物材料制备一个含所需图案的平板柔性模板,然后将其环绕并固定到滚轴上形成最终的滚轴模板[20,35-36]。

Jarrett等利用电铸法加工出柔性镍模板并将它环绕固定到滚轴上得到滚轴模板,随后应用于卷对卷紫外纳米压印中批量复制树脂模板。图8(a)所示为滚轴上的镍模板,卷对卷紫外固化纳米压印系统及镍工作模板的SEM俯视图[37]。Dumond等也为其卷对卷紫外固化压印系统制备了一种h-PDMS/PDMS柔性模板,通过将其机械固定安装到滚轴上后,可用于卷对卷压印生产具有低表面能的聚合物树脂模板。图8(b)所示 为h-PDMS/PDMS模 板 及 其 工 作 原 理[38]。Kim等也提出了一种将AAO模板连接到柔性PDMS衬底上的AAO/PDMS混合模板,用于卷对卷压印工艺以大规模生产大面积聚合物纳米结构。图8(c)所示分别为压印示意图(左)及模板实物图(右,scale bar=2 cm)[39]。

图8 环绕包覆式滚轴模板的制备Fig.8 Fabrication of wrap-around roller molds

这种方法存在很多问题,比如柔性模板和滚轴之间的对准、模板在滚轴上的滑动、柔性模板会存在一个拼缝导致压印的结构不连续等。然而,从成本的角度来看,将平板模板环绕并固定到滚轴上形成最终的滚轴模板更实用。因为与滚轴模板相比,具有纳米级特征的平板模板制造起来相对容易,成本低。此外,对于选择使用环绕包覆式滚轴模板还是无缝滚轴模板,应取决于与拼缝相关的缺陷是否会影响压印区域及具体的应用目标。

4 大面积纳米压印技术的器件应用

大面积纳米压印技术作为一种微纳加工技术,被认为是最有前途的下一代光刻技术之一,可广泛用于制备柔性电子器件[40]、纳米光子器件[41]以及生物传感器等相关微纳器件。微纳器件的性能与材料表面的微观结构有关,其微观结构通常可以利用电子束光刻、深紫外至X射线光刻等技术来制备。电子束光刻技术由于设备昂贵、效率低,难以应用于大面积图案制造与工业生产;深紫外至X射线光刻技术要求复杂,光刻设备昂贵,且高能射线辐照会对材料性能造成不利影响,限制了材料的应用。与之相比,大面积纳米压印技术可以低成本、高效率地制造高精度纳米结构,是微纳器件大批量、规模化制造的关键。大面积纳米压印现已被用于制造各种微纳米结构和器件,如抗反射涂层或薄膜[42]、超疏水表面[14]、线栅偏光片[43]、导光板[44]、LED[45]、太阳能电池[46]、OLED[47]、超滤膜[48]、AR近眼显示设备[49]、超构透镜[50]、生物传感器[51]以及微流体通道[52]等。图9展示了大面积纳米压印技术具有代表性的应用领域。

4.1 发光二极管

发光二极管(Light Emitting Diode,LED)广泛应用于照明和显示领域,如何提高LED的发光效率是一个非常热门的研究领域。图形化蓝宝石衬底(Patterned Sapphire Substrate,PSS)是提高LED光提取效率的一种重要方法,也是控制高品质光电GaN晶体的关键步骤。由于纳米压印不依赖于光学系统的分辨率,效率高、成本低,具有经济高效和大面积量产的优势,因此常用来对蓝宝石衬底图形化,以提高LED器件的光提取效率。Guo和Hu利用一个软硬结合的混合模板进行压印,对2英寸蓝宝石衬底进行刻蚀,得到了具有圆截锥形状结构的蓝宝石衬底。与未进行图形化蓝宝石衬底的LED相比,具有图形化蓝宝石衬底的LED的光输出功率提高了43.8%。整个蓝色LED的光致发光强度的高均匀性表明,该方法制备的纳米图案具有良好的均匀性。图10(a)所示分别为该2英寸图形化蓝宝石衬底实物图,保形压印后的结构SEM图,蓝宝石衬底上的圆截锥形状SEM图及通入电流后的发光实物图[45]。此外,Hidetoshi等将紫外固化卷对卷压印和整片晶圆压印结合,利用卷对卷压印制备的柔性模板进行压印,成功对2英寸和4英寸的蓝宝石衬底进行图形化[53]。

4.2 金属线栅偏光片

金属线栅偏光片是一种由线栅组成的光学元件,具有出色的偏振性能,可应用于成像、光谱偏振以及投影显示等众多领域。它易于集成到其他光学组件,如半导体激光器、光电化学太阳能电池以及CMOS和CCD成像传感器等[54]。将卷对卷压印用于金属线栅偏振片制备,是一种低成本生产高性能金属线栅偏光片的方法。Wu等将卷对卷纳米压印和等离子体修饰、斜角沉积结合,在PET衬底上成功制备了具有高深宽比光栅结构的柔性偏光片,并且制备的偏光片展现出优异的光学性能。等离子修饰可以减小得到的光栅结构的线宽,从而制备极小尺寸和高深宽比结构,提供了良好的可重复性和可靠性。该方法增加了将卷对卷纳米压印技术应用于显示行业的可能性[43]。Hyun等提出了一种基于滚轴的喷射-闪光纳米压印,通过按需滴紫外固化胶可以节省材料,得到非常薄且均匀的残余层(有助于后续的干法刻蚀转移)。图10(b)所示为该方法制备的对角线长度为5.7英寸的大面积柔性双层金属线栅偏光片[55]。针对卷对卷压印中高分辨率滚轴模板制备困难和加工过程中易磨损等问题,Xu等提出了一种平板模板-滚轴压印[56],成功在柔性衬底上制备了金属线栅偏光片,该系统在制造大面积柔性器件方面具有巨大潜力。

4.3 结构色

结构色是一种不含任何色素成分的纯物理色,由于物体表面存在着许多微纳米结构,会对入射光产生散射、衍射、干涉等物理作用,实现结构对光进行选择性反射或透射,从而呈现出不同的颜色。与传统的基于化学的着色剂相比,结构色具有高稳定性、环境友好、高分辨率等优点,在无油墨印刷、光学防伪、微观艺术及超分辨彩色成像等领域有着广阔的应用前景[57-58]。但是,大面积制备可以产生结构色的微纳结构一直是个巨大挑战,而卷对卷压印具有低成本、高产量和大面积图案化等优点,因此十分适合用于加工超表面产生结构色。Swathi等利用卷对卷热压印在PET上压印聚丙烯(PP)得到了具有不同的亚波长直径和周期的纳米孔阵列,蒸镀金属制备出等离激元纳米结构。图10(c)所示为制备的聚合物薄膜,放大后的等离子体结构色及蒸发金属Al后薄膜的SEM图[59-60]。此外,Anders等也展示了将卷对卷压印实现批量生产可作为装饰用途的等离激元的结构色[61]。将由硅母模板复制得到的镍模板环绕到滚轴上得到滚轴模板,然后利用该滚轴模板和文献[35]中的卷对卷热压印装置对聚合物进行压印,后续对压印得到聚合物阵列蒸发金属,即可得到具有基于局部表面等离子体共振产生结构色的超表面。

4.4 导光板

液晶显示器(Liquid Crystal Display,LCD)是非自发光器件,通常需要一个背光模组为它提供均匀的面光源。导光板是背光模组中一个十分重要的元件,它是一个表面带有微透镜阵列或V形凹槽阵列等微结构的透明薄板,可以将侧入式LCD模组中LED发出的光转向正面并发光均匀。输出光的均匀性是背光模组一个重要的性能指标,通过设计导光板表面微结构的尺寸和排列分布等可以有效提高背光模组输出光的均匀性。Huang等利用紫外固化压印在PMMA衬底上压印得到了V形凹槽微结构,用于增强光强。图10(d)所示为 导 光 板 的 光 强 分 布 和 实 物[62]。Xu等则是利用紫外固化压印制备了一个5英寸双面集成微结构的导光板,实验结果表明,该导光板整体厚度均匀,且厚度小于0.6 mm,实现了结构轻薄化[63]。Wang等通过卷对卷压印成功在PET衬底上复制得到了微透镜阵列,大大提高了制备效率,测量结果表明,导光板的亮度均匀度达到了74.9%[44]。

4.5 微透镜阵列及超构透镜阵列

微透镜阵列是一种重要的光学元件,可用于光调控,实现聚焦、成像、光束变换等功能。随着微透镜阵列在消费光电产品中的广泛应用,快速、低成本制备微透镜成为消费级光电子制造的瓶颈。因此,运用大面积纳米压印技术规模化制备晶圆级微透镜阵列是一种理想的选择。Xie等首先制备了一个表面具有蛾眼结构的晶圆级别金属模板,然后利用该模板进行紫外固化压印,制备了高质量的微透镜阵列,可将它用于成像这一功能[64]。为了连续制备大面积的微透镜阵列,可以利用卷对卷压印来生产,例如Marieke等开发了一种卷对卷压印工艺,成功在PET衬底上制备了蛾眼结构,加工效率高,复制率良好[65]。

超构透镜阵列是超构透镜的一个重要的应用方向,在自适应光学、光学光场成像及偏振态测量等方面都有重要的应用,具有体积小、质量轻、集成度高等优点。通常可以利用电子束光刻技术来制备纳米级超构透镜阵列,但是该方法成本高、产量低,限制了其商业应用。大面积纳米压印可以低成本、批量制备微纳米结构。通过对压印胶改性,可以得到具有高折射率的压印胶,因此在制备光学元件方面有着巨大的前景。Vincent等最近利用大面积纳米压印制备了具有高深宽比和高折射率TiO2阵列的超构透镜,利用一个模板能够在30 min内压印15次,制备效率高,制备的超构透镜也具有优异的光学性能[50]。

4.6 AR光波导

基于近眼显示设备的AR技术是目前的一个研究热点。其中,光波导是解决AR近眼显示设备大视场角与小体积矛盾的核心光学元件。衍射光波导中的光栅结构在设计上具有灵活性。通常可以利用全息干涉技术来制造全息体光栅波导,但是目前全息体光栅波导难以实现大规模量产。表面浮雕光栅波相比于其他波导具有大视场和大眼动范围等优点。电子束曝光技术、干涉曝光技术和刻蚀可以小批量制造表面浮雕光栅波导,但是这些方法流程复杂、成本高,不适合衍射光波导的大批量生产。大面积纳米压印技术成本低、可复制性高,可用于大批量生产表面浮雕光栅波导,从而应用于下一代AR光波导[49]。最近,SCHOTT、Inkron、EVG及WaveOptics等全球AR领导者强强联手,致力于加速消费级AR可穿戴设备的市场化。基于WaveOptics公司的光波导架构,已成功利用EVG公司的HERCULES纳米压印设备和Inkron公司的高折射率树脂在直径300 mm、折射率1.9的玻璃衬底(SCHOTT公司)上制备出大面积光波导,使得消费级AR可穿戴设备又向前迈进一大步。综上,大面积纳米压印等相关技术的研发是AR近眼显示设备走向消费级别的重要途径。

4.7 微流控芯片

微流控芯片为生物医学测试提供了一种紧凑、便携且样品消耗量低的方法,可用于DNA分析、药物传递和蛋白质生物分子的分离等。一次性微流控芯片极大提高了医疗效率,只有以低廉的价格生产微流控芯片,才能有望使其得到商业化和广泛应用。纳米压印技术是一种平行图案化方法,现已成为一种大批量制造方法,能够满足微流控芯片结构日益复杂的需求。尤其是卷对卷压印能够连续、高产量生产微流控芯片,而且能够在大面积上同时完成多个芯片检测电极的压印以及覆盖箔的黏合,这大大降低了生产成本。Wang等通过卷对卷热压印制备了一个结构简单且低深宽比的直微通道,来实现不同尺寸微粒和细胞的分离。图10(e)所示为该装置的原理示意图和在PMMA箔上制备的惯性微流控芯片[66]。Jussi等展示了利用卷对卷热压印在涂敷金属铝的纸上制造用于分子诊断的PDMS微流体通道,在1 h内能够生产数万个复制品。通过在制备的芯片上对病毒RNA进行等温扩增,验证了该分子诊断平台的功能性[67]。

5 大面积纳米压印技术的前景与挑战

综上所述,大面积纳米压印技术是一项有前景的微纳制造技术,可经济高效地制造大面积微纳米图案,在光学器件、柔性电子器件和生物传感器件等方面展现出巨大的商业潜能。在晶圆级纳米压印中,整个压印区域都会在一个压印周期内完成,在LED及一些晶圆级光学元件中具有不可替代的作用。滚轴纳米压印由于在压印过程中只有一个线条区域相互接触,因此所需压印力相对较小,同时由于其压印过程连续,生产效率大大提高。

尽管大面积纳米压印技术在大批量生产方面已取得了巨大进步,但是在大面积模板制造、结构均匀性与分辨率、缺陷率控制、模板寿命、压印胶材料以及复杂结构制备等方面仍存在挑战。对于步进式压印来说,当所需器件图案尺寸大于模板尺寸时,会在重复压印的过程中留下没有图案的缝隙,这会影响压印结果;此外,即使模板上存在一个很小的缺陷,该缺陷会在整个区域被复制,并在衬底上造成更大的缺陷。整片晶圆纳米压印工艺需要大的压印力,且大面积填充压印胶容易产生气泡,导致压印结构出现缺陷,因此不适用于非常大的压印区域;对于硬质模板或者一些非平整的衬底,很难实现大面积保形压印。对于滚轴纳米压印,滚轴模板的制备是其面临的最大挑战之一,尤其是使用现有的微纳制造技术去低成本制备一个表面有多种微纳结构的滚轴模板。尽管用来制备高质量滚轴模板的方法有许多,但从可靠性、分辨率、成本和耗时等方面考虑,这些工艺方法很难高效率地制备高精度、低成本的滚轴模板,因此仍然需要开发更加可靠的技术来制备具有不同结构和特征尺寸的滚轴模板。

除此之外,压印胶作为纳米压印过程中图形化的关键材料,由于制作的器件应用不同,对压印胶的种类需要做合适的选择,对压印胶的性质也提出了一些定制化需求。在很多光学或生物器件制造中无需图形转移,因此,压印胶即是器件的功能材料,如光学应用中需要吸收率低、折射率高、抗辐照稳定性的材料(聚酰亚胺、金属氧化物类的压印胶)。一些准三维结构的压印,为防止脱模时候造成结构损伤,对固化后的压印胶的力学性质(杨氏模量、硬度)提出了特定的要求。因此,仍需不断开发新型的压印胶材料来满足不同的器件应用。

总之,大面积纳米压印通过机械接触来实现图案复制,压印得到的结构质量和整个压印过程密切相关,如压印模板、压印设备、压印胶及压印工艺等,因此应不断探索新的工艺和压印材料等,以得到高质量图案并将其应用到新的领域。

6 结 论

微纳制造在过去三十年里逐渐开辟和发展了一个全新的制造产业领域。基于微纳制造技术的微传感器、微执行器、微构器件和微光学元件等微纳器件在航空航天、生物医疗、环境检测和汽车电子等领域都展现出良好的应用前景,而大面积加工制造是他们走向产业实用化的关键技术。大面积纳米压印技术具有低成本、高效率地加工出大面积微纳结构的特点,为存储器件、微纳光学元器件、柔性电子器件及生物传感器等系列应用提供了一种有效的规模化加工方案。尽管如此,该技术仍存在多项挑战,如低成本高质量母模板的制备、复杂纳米结构的复制、新型压印胶的开发及缺陷率的控制等。因此,学术界和产业界仍在努力开发新装备、新工艺和新材料,以满足工业界对微纳器件日益增长的高分辨、规模化、低成本和大面积的图形化需求。