基于金刚石钝化散热的栅区微纳尺度刻蚀研究

李义壮 ,郭怀新 ,郁鑫鑫 ,孔月婵,陈堂胜

(1.微波毫米波单片集成和模块电路重点实验室,江苏 南京 210016;2.南京电子器件研究所,江苏 南京 210016)

GaN 半导体由于禁带宽度大,常被用在耐高压耐高温的工作场合,是一种性能优异的第三代半导体材料。同时,GaN HEMT 器件具有高二维电子气浓度、高击穿场强、高电子饱和速度,其输出功率密度远高于传统的Si 器件与GaAs 器件,可以适应新一代电子产品对更高频率、更大功率性能指标的要求。但随着器件小型集成化的发展,现阶段在GaN 基功率器件的研制和应用进程中,高功率状态下的可靠性面临严峻挑战,导致其大功率性能优势远未充分发挥。其主要原因之一是GaN 微波功率芯片在高功率状态下会产生大量的热,这些热量无法快捷有效地散发出去,即自热效应(Self-Heating)[1]。目前,高热导率的材料和GaN 器件集成的被动散热技术是芯片级热管理研究的热点和主流理念。主要的集成类型有三种[1]:一、以金刚石材料作衬底集成;二、GaN 器件有源区下端嵌入式集成高热导率材料;三、高导热钝化层集成。第一种以金刚石作衬底的实现方法主要是利用键合的方式或外延生长的方法将金刚石转移到GaN 下方作衬底散热,不管是外延生长还是键合,目前的成品率都很低,且工艺复杂;第二种集成类型的实现和现有的GaN 芯片制备技术并不兼容,且受芯片尺寸和设计的影响[2];第三种集成类型的实现和现有的GaN 芯片制备技术兼容,仅在现有的技术上增加高导热薄膜钝化工艺即可。

金刚石具有高热导率,是作为GaN 器件钝化散热的理想材料。将高热导率金刚石材料集成到GaN 器件源漏之间有源区是目前的一个技术难点,由于源漏之间有源区只有几微米,以目前的金刚石生长技术,无法在源漏之间有源区直接选择性生长金刚石。只有通过全范围生长金刚石,然后将电极上方区域金刚石刻蚀掉,才可能实现栅源、栅漏之间的有源区金刚石钝化集成。栅金属的制备需要对金刚石进行刻蚀,金刚石高精度微纳尺度刻蚀质量不仅影响后续栅金属的制备,同时刻蚀过程中的损伤应力会影响器件的本征输出特性。由于金刚石材料物理特性非常稳定,湿法刻蚀难以进行,几乎只能进行干法刻蚀[3-6]。目前已有的关于金刚石刻蚀的研究大多都是关注刻蚀的速率,且刻蚀尺度都是在微米以上[7-13]。对于微纳尺度的刻蚀和刻蚀后的形貌,尤其是刻蚀后表面洁净度的相关研究较少,刻蚀表面的洁净度对于后续栅金属的制作至关重要,直接影响有源区的载流子浓度与栅电极对器件的调控作用。

本文旨在系统性研究金刚石薄膜用于GaN 器件钝化散热时的栅区微纳尺度刻蚀工艺,通过改变ICP 源功率、气体流量、气体组分等工艺参数,观察不同条件下的刻蚀速率与刻蚀形貌,实现微纳尺度下刻蚀面平整洁净、刻蚀侧壁垂直的高精度控制。

1 实验过程

1.1 ICP 刻蚀原理

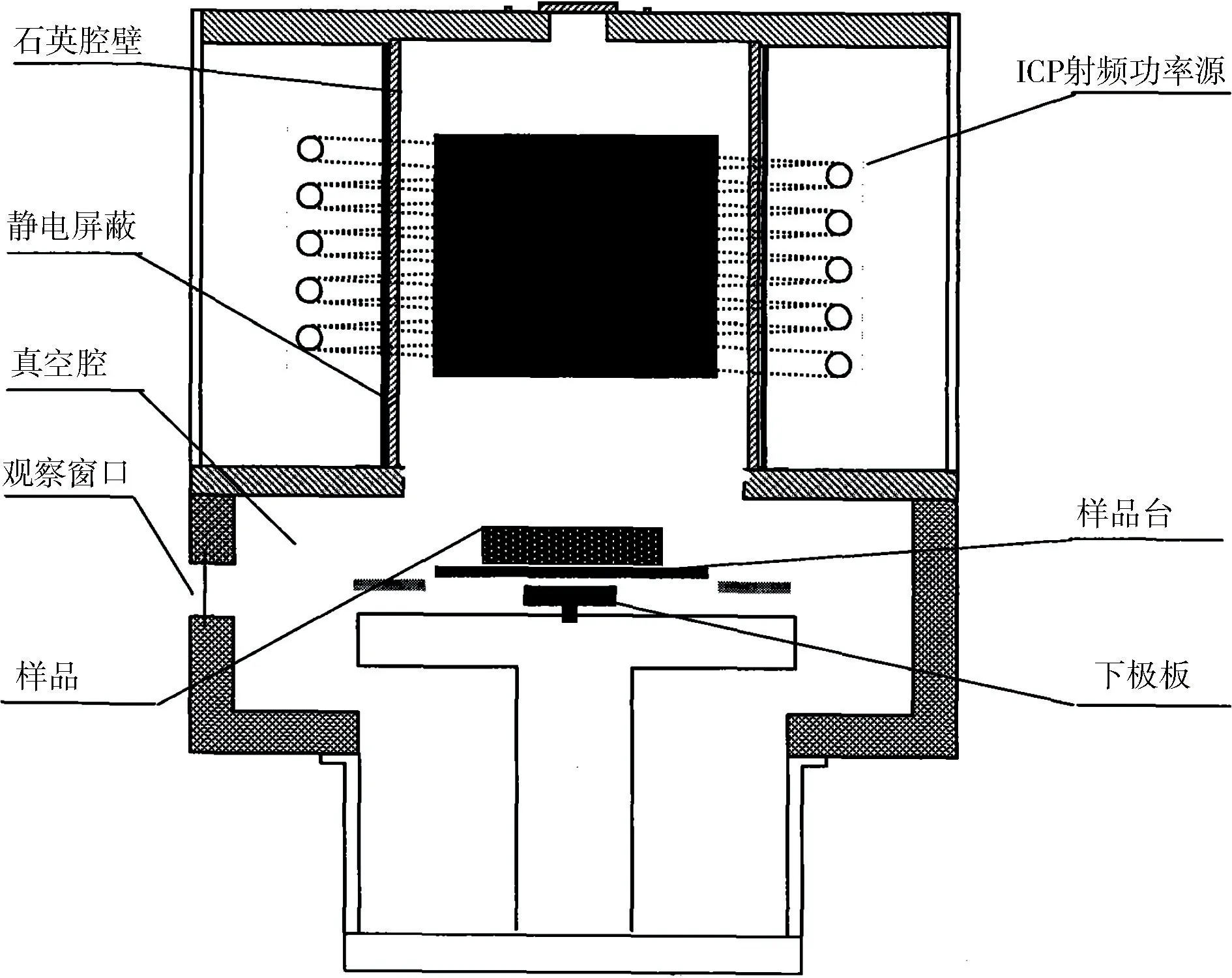

ICP 刻蚀设备用两套独立的射频电源控制等离子体密度和离子轰击能量,为优化刻蚀工艺参数创造了条件。一套射频源通过感应耦合的模式可以获得高密度的活性离子,为得到高刻蚀速率奠定了基础,另外一套射频源对基片产生向下的轰击作用。两套可以独立自动控制,等离子密度和轰击能量方向可以单独控制,可以在低气压状态下维持稳定的辉光放电,这可以控制刻蚀过程中的化学刻蚀与物理刻蚀两者的比重[14]。本实验所使用的刻蚀设备为ULVAC 公司NE-550 EX 型号的ICP 刻蚀机,ICP 设备结构简图如图1所示。

图1 ICP 刻蚀机结构简图Fig.1 Structure diagram of ICP etcher

金刚石为碳基材料,可以选用O2作为刻蚀气体[3-13],O2分子在电感耦合作用下,电离形成电子与带电氧离子,带电的氧离子与电子形成等离子体,氧活性基团在下极板偏压的作用下轰向基板,金刚石中的C—C 共价键在高能等离子体的轰击下发生断裂,并与吸附在上面的氧活性基团发生反应生成CO2,CO2在气流的作用下挥发并被带出腔体,从而使金刚石被刻蚀。

1.2 实验过程

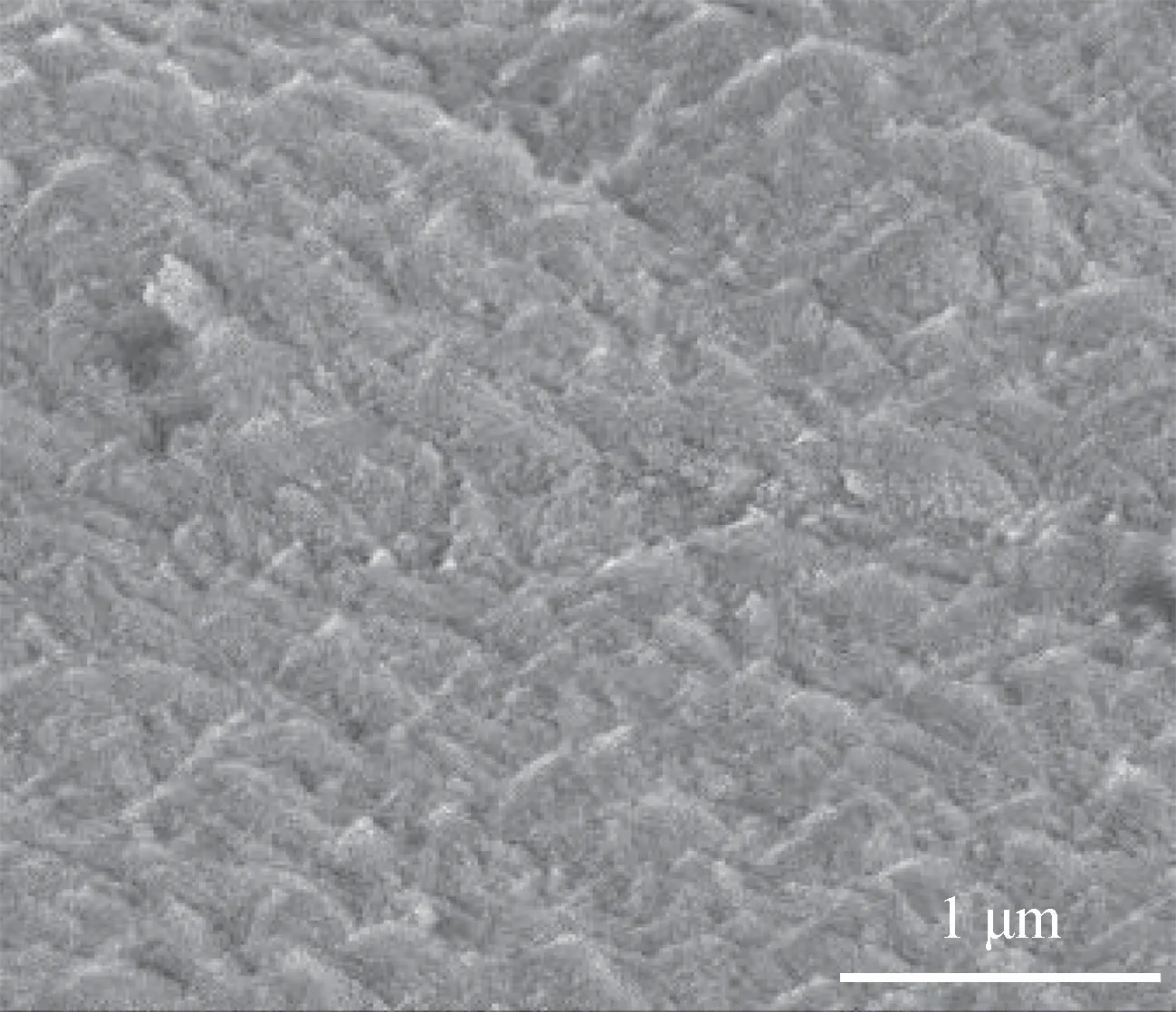

实验过程中刻蚀的材料为纳米级金刚石,为了降低金刚石生长过程中氢等离子体对GaN 器件的刻蚀破坏,纳米金刚石是在生长温度低于750 ℃的条件下外延生长得到的。金刚石薄膜表面形貌如图2。

图2 金刚石薄膜生长后表面形貌Fig.2 Surface morphology of diamond films after growth

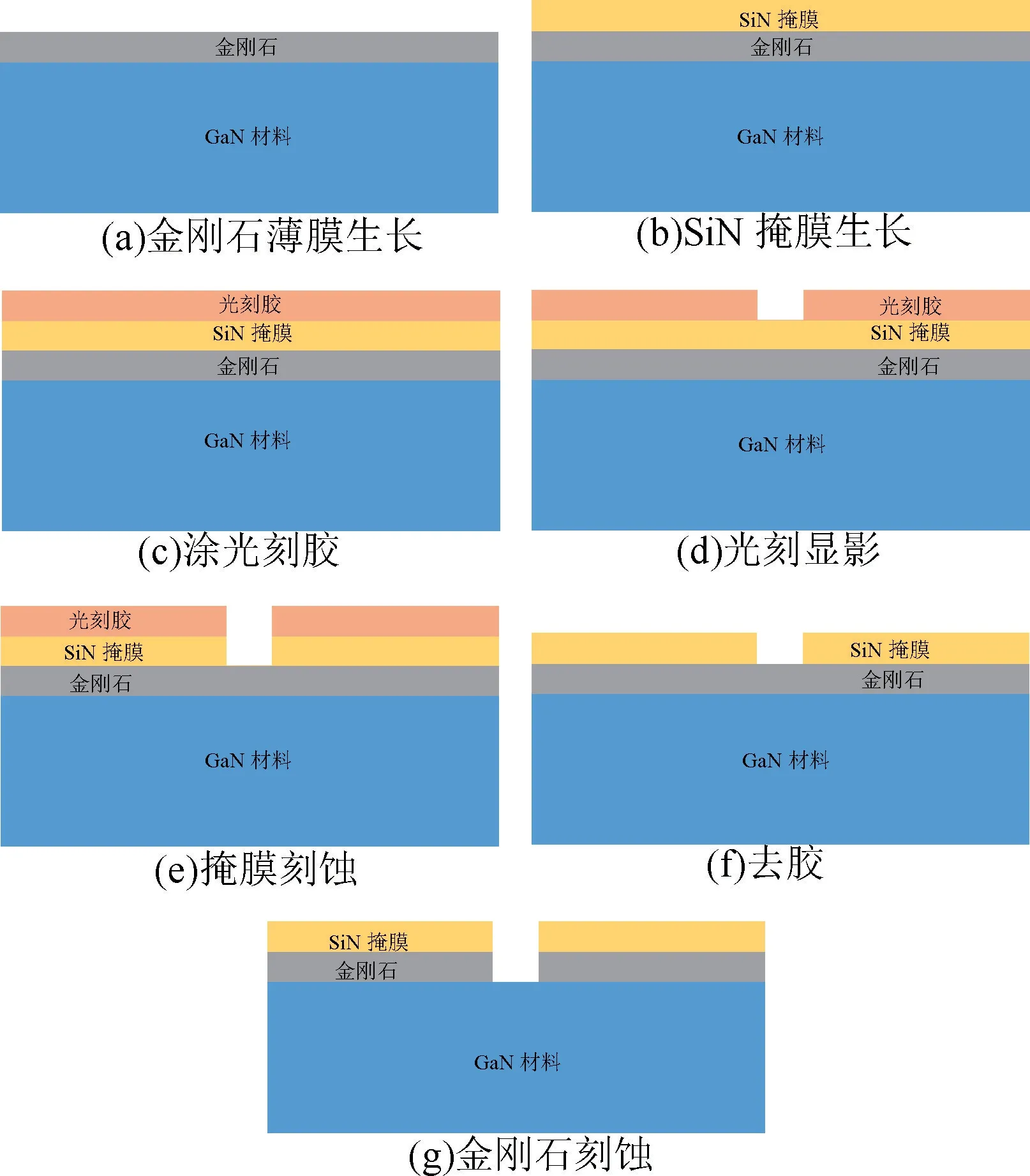

常用的金刚石刻蚀掩膜为铝[13],但为了GaN 器件工艺的兼容性,本研究用氮化硅作刻蚀掩膜,氮化硅同样具有高选择刻蚀比[15]。图3 为实验过程工艺流程图。具体实验过程如下:(a)金刚石薄膜生长,厚度在500~800 nm,所刻蚀的金刚石是利用化学气相沉积方法在SiC 衬底的AlGaN/GaN 器件材料上外延生长得到;(b)Si3N4掩膜生长,在250 ℃下,利用化学气相沉积方法生长200 nm 的Si3N4掩膜;(c)涂胶,旋涂光刻胶,准备对氮化硅刻蚀;(d)光刻显影,利用电子束光刻技术在样品上光刻出栅长400 nm 的栅条并显影,将需要刻蚀的图形转移到掩膜上;(e)对Si3N4进行刻蚀;(f)去胶;(g)以Si3N4为掩膜对金刚石进行刻蚀。

图3 实验过程工艺流程图Fig.3 Experimental process flow chart

2 实验结果与分析

2.1 ICP 源功率对刻蚀的影响

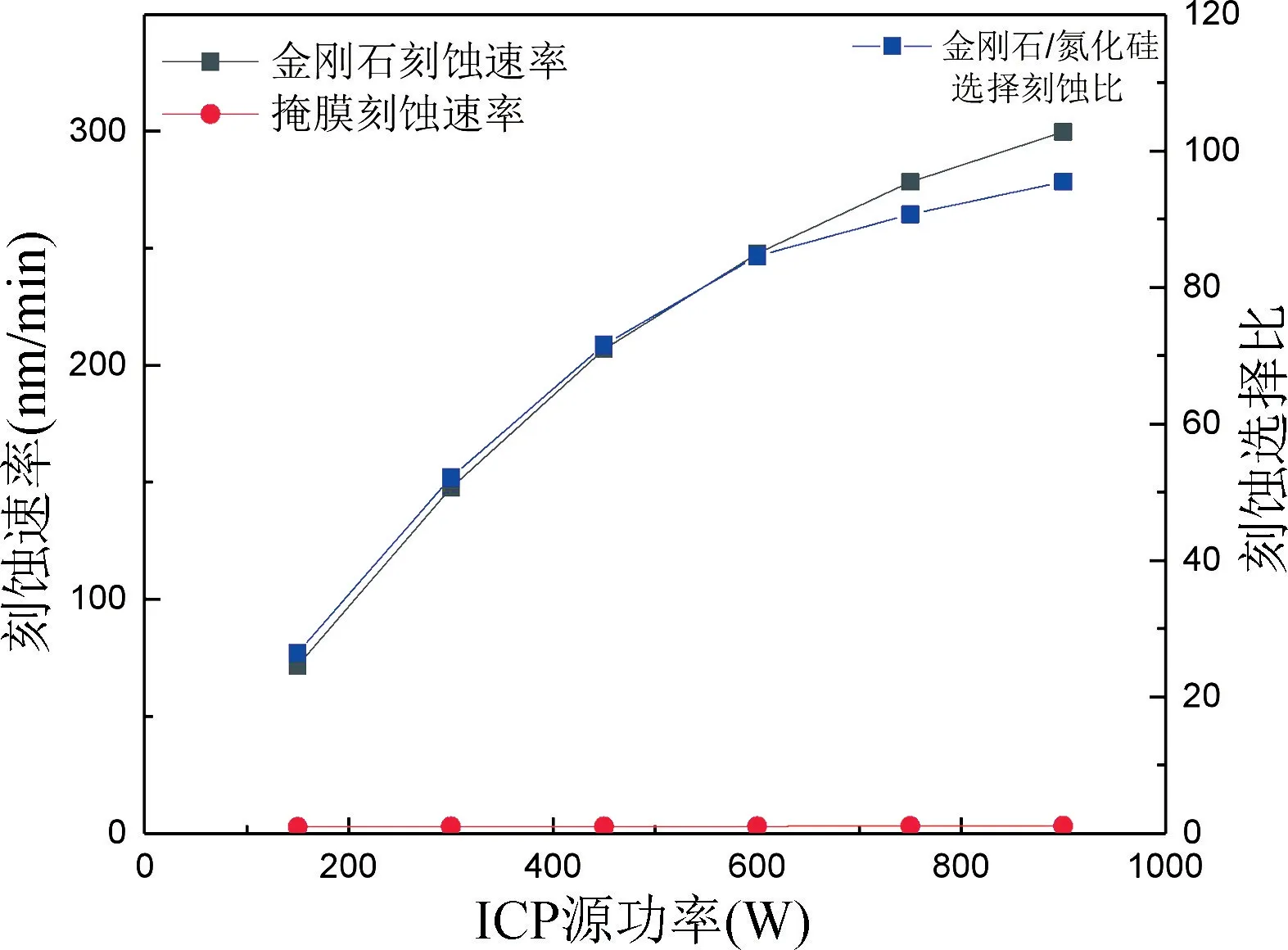

实验中,设置RF 偏压功率保持不变,O2气体流量为80 mL/min,腔体压强为1 Pa,改变ICP 源功率大小来研究源功率对刻蚀速率和选择比的影响。实验中设定ICP 源功率分别为150,300,450,600,750和900 W。实验结果如图4 所示,随着ICP 源功率的增加,金刚石的刻蚀速率不断增大,刻蚀速率分别对应71.7,147.6,206.9,247.8,278.4 和299.8 nm/min;同时,在纯氧环境下,Si3N4的刻蚀速率很小,并且随ICP 源功率的增大变化不大,ICP 源功率为150,300,450,600,750 和900 W 分别对应的刻蚀速 率 为 2.71,2.83,2.89,2.93,3.07 和 3.14nm/min。

图4 刻蚀速率随ICP 源功率变化曲线Fig.4 Variation curve of etching rate with ICP power

ICP 源功率对腔体中氧气分子离化形成等离子体的密度有很大的影响,随着源功率的增大,线圈产生的电磁场强度变大,导致氧气分子离化程度加剧,离化率增加,使腔体中活化性基团及高能离子密度增大,这些氧基活性基团及高能离子在电场的作用下轰击到样品表面。对于金刚石来说,金刚石中的C—C 共价键在高能离子的轰击下断开,并与氧基活性基团反应,生成可以挥发的二氧化碳,故ICP 源功率越高,金刚石刻蚀速率越快;对于掩膜氮化硅来说,高能离子轰击到氮化硅上使Si—N 共价键断开,但氧基活性基团不能与氮化硅生成可挥发的副产物,对氮化硅的化学刻蚀不能稳定进行下去,对氮化硅掩膜只有微弱的物理溅射刻蚀。金刚石/氮化硅刻蚀选择比在上述不同ICP 源功率下分别为26.5,52.2,71.6,84.6,90.7,95.5。可以看出,刻蚀选择比随ICP 功率增加而显著增加,其原因是金刚石的刻蚀作用显著增强而掩膜Si3N4刻蚀速率几乎不变。ICP 源功率大于300 W 时,刻蚀选择比大于50。可以看出,氮化硅作金刚石刻蚀掩膜拥有非常高的刻蚀选择比。

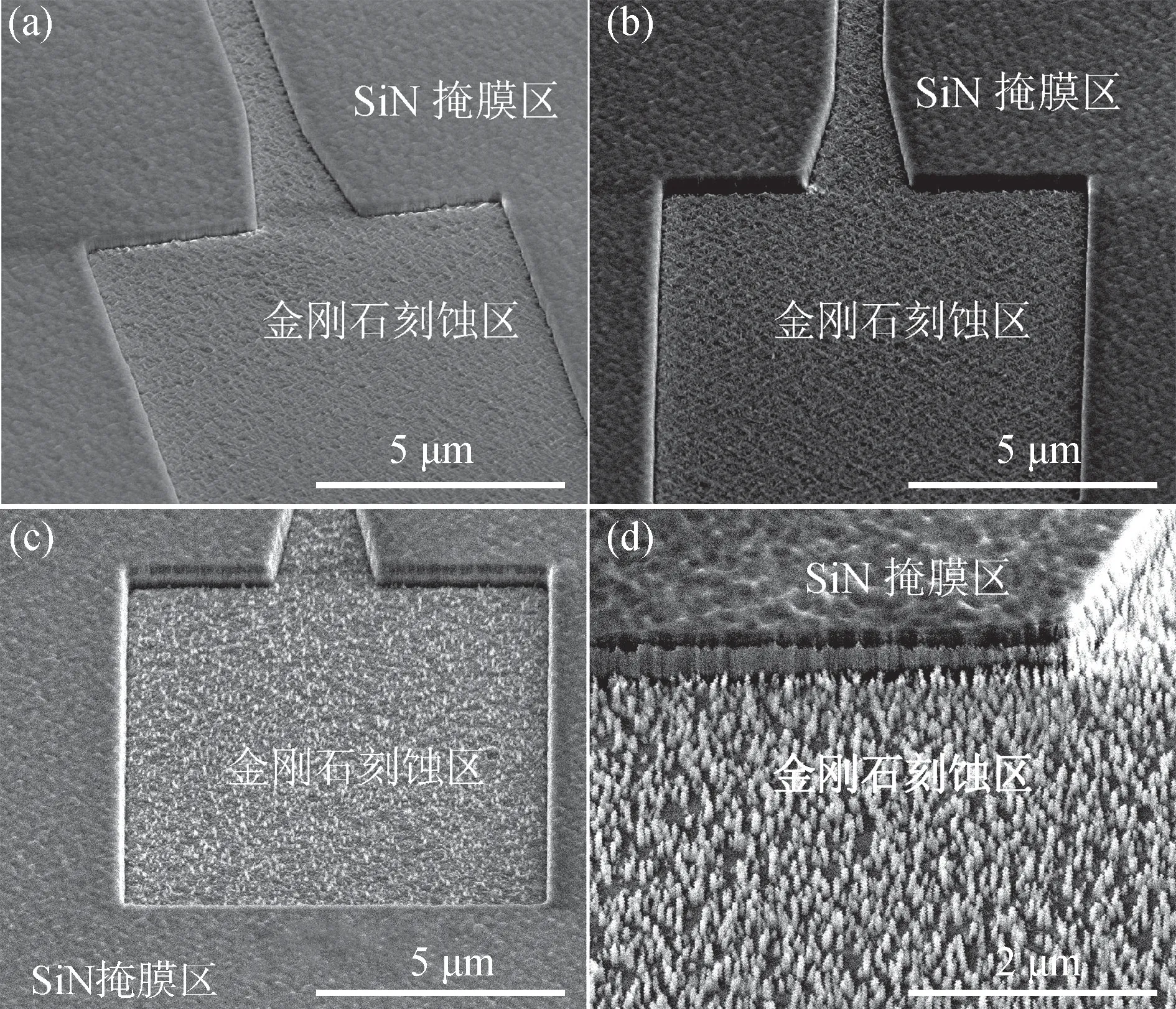

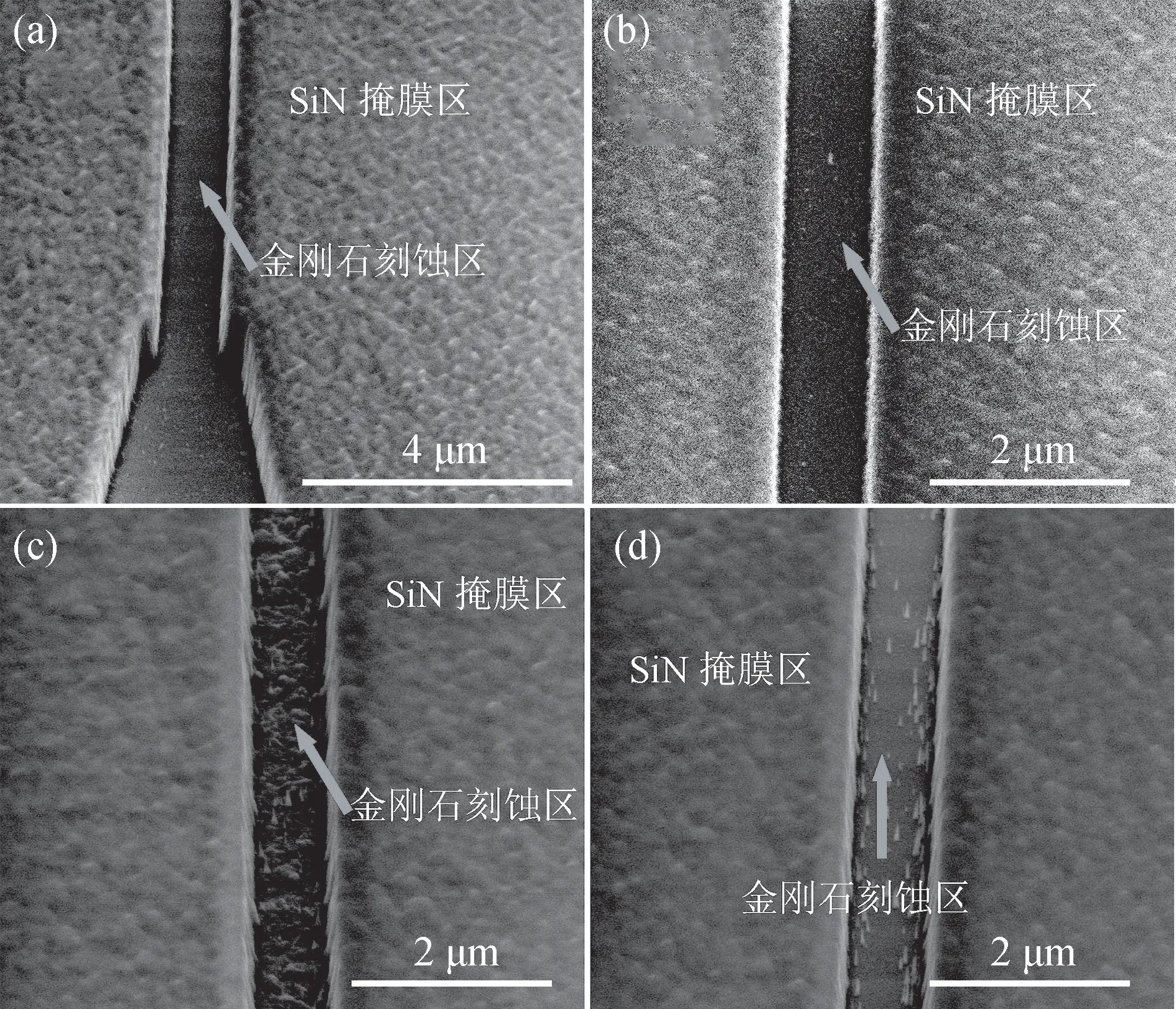

此外,在100 W ICP 源功率条件下,刻蚀表面会产生尖锥状毛刺,并且随着刻蚀时间的增加,尖锥状毛刺会越来越大,越来越长。如图5 所示,图5(a)为ICP 功率150 W,刻蚀120 s 时的刻蚀表面,此时刻蚀面并未产生毛刺;继续刻蚀120 s,此时有比较小的毛刺,数量也比较少,如图5(b)所示;再加刻120 s 后,毛刺大量出现,此时毛刺依然比较小(图中白色尖状物),如图5(c)所示;刻蚀总时间达到480 s 时,毛刺大量出现,且毛刺变大,如图5(d)所示。其原因是,在低ICP 功率下,活性基团浓度偏低,化学刻蚀作用相对降低,使得刻蚀过程中的物理溅射作用占比增强,高能离子溅射到刻蚀表面后,由于活性基团浓度偏低,导致轰击后周围存在未被氧基活性基团刻蚀完的毛刺留下,随着刻蚀的继续进行,有些毛刺会越来越大,影响刻蚀表面形貌。因此,在刻蚀过程中,ICP 源功率不能过低,需要大于300 W。

图5 ICP 源功率为150 W 不同刻蚀时间时的刻蚀表面。(a)刻蚀120 s 后;(b)刻蚀240 s 后;(c)刻蚀360 s 后;(d)刻蚀480 s 后Fig.5 The etched surface at different etching time when the ICP power is 150 W.(a) 120 s after etching;(b) 240 s after etching;(c) 360 s after etching;(d) 480 s after etching

2.2 氧气流量对刻蚀的影响

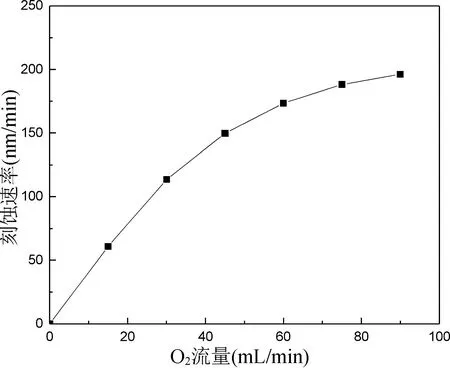

实验中,设置ICP 源功率及RF 偏压功率保持不变,ICP 源功率为400 W,RF 偏压功率为50 W,腔体压强为1 Pa,改变O2流量来研究O2对刻蚀速率和刻蚀选择比的影响。实验中设定O2流量为0,15,30,45,60,75 和90 mL/min。实验结果如图6 所示,随着O2流量的增大,金刚石的刻蚀速率不断增大,刻蚀速率分别为0,60.9,113.6,149.7,173.4,188.2 和196.2 nm/min。由该刻蚀速率曲线可以看出,在低流量情况下(<30 mL/min),随O2流量的增加,刻蚀速率增长较快,当流量高过一定值(>60 mL/min)时,刻蚀速率随O2流量增长缓慢。其原因可作如下解释:在低流量情况下,刻蚀速率受活性反应粒子供应不足的限制,增大气体流量,可以提供更多的反应气体的活性粒子,同时更快地将反应产物带走,从而使刻蚀加速;当流量达到一定值后,活性离子供应充足,而由于腔内压强不变,腔内活性粒子接近饱和,当再增加氧气流量,刻蚀速率增长缓慢。

图6 金刚石刻蚀速率随氧气流量变化曲线Fig.6 Variation curve of etching rate with oxygen flow

2.3 气体组分对刻蚀的影响

2.3.1 O2中加入不同浓度Ar

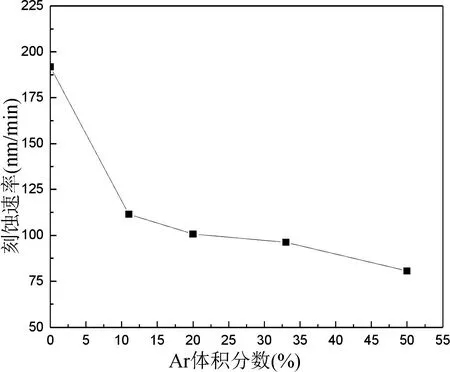

设置ICP 源功率、RF 偏压功率、腔体压强及气体总流量不变,改变O2与Ar 的流量比,研究O2与Ar共同作用下,不同的气体比例对刻蚀质量与刻蚀速率的影响。实验中,设置ICP 源功率400 W,RF 偏压功率50 W,腔体压强1 Pa,气体总流量80 mL/min,设定O2/Ar 流量比分别为8 ∶1,4 ∶1,2 ∶1 的三组实验。刻蚀速率如图7 所示,纯氧情况下,金刚石刻蚀速率为191.8 nm/min,而在加入少量Ar 后,刻蚀速率迅速跌落,O2/Ar 流量比为8 ∶1,4 ∶1,2 ∶1,1 ∶1时的刻蚀速率分别为111.5,100.7,96.2 和80.6 nm/min。

图7 金刚石刻蚀速率随氩气流量变化曲线Fig.7 Variation curve of etching rate with argon flow

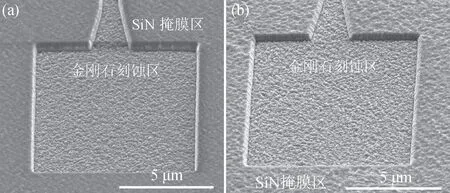

可以看出,加入少量Ar 有抑制刻蚀速率的作用,其原因可能是Ar 的加入使得氧基活性基团浓度减少。但是少量Ar 的加入不会对刻蚀表面的形貌有所影响,少量Ar 会对刻蚀速率起到调节作用,防止过量刻蚀,从而影响GaN 器件栅区载流子浓度,而Ar 占比过大时会产生毛刺。如图8 所示,图8(a)为纯氧条件下刻蚀5 min 后的栅区形貌,可以看出金刚石刻蚀完全,且栅区非常干净,同时刻蚀侧壁垂直陡峭;图8(b)为O2/Ar 流量比8 ∶1 时刻蚀5 min 后的栅区,同样干净整洁;图8(c)为O2/Ar 流量比4 ∶1 时刻蚀5 min 后的栅区形貌,金刚石还没完全刻掉(金刚石没刻完全只是因为该样品相对于其他样品金刚石薄膜更厚,并不能说明刻蚀速率慢),此时出现少量较小毛刺(图中栅区尖状泛白的物质);图8(d)为O2/Ar 流量比2 ∶1 时刻蚀5 min 后的栅区形貌,此时金刚石已刻完,可以看出存在较多毛刺,但毛刺大小相对较小。

图8 (a) 纯氧条件下刻蚀刻蚀结果;(b) O2/Ar 流量比8 ∶1 刻蚀结果;(c) O2/Ar 流量比4 ∶1 刻蚀结果;(d) O2/Ar 流量比2 ∶1 刻蚀结果Fig.8 (a) Etching result in pure oxygen;(b) Etching result when O2/Ar flow ratio is 8 ∶1;(c) Etching result when O2/Ar flow ratio is 4 ∶1;(d) Etching result when O2/Ar flow ratio is 2 ∶1

2.3.2 O2、Ar 与CF4混合气体

在ICP 源功率、RF 偏压功率、腔体压强、O2与Ar 的流量不变的情况下,改变CF4的气体流量,研究O2与Ar 混合气体中加入CF4对金刚石刻蚀的影响。实验中,设置ICP 源功率400 W,RF 偏压功率50 W,腔体压强1 Pa,O2流量71.1 mL/min,Ar 流量8.9 mL/min,设定CF4流量为0,4,8 和12 mL/min 四组不同的实验,它们对应的金刚石刻蚀速率分别为111.5,147.6,157.9 和161.3 nm/min。CF4的加入稍微增加了刻蚀速率,但对掩膜Si3N4的刻蚀速率提升很大,上述四种条件下Si3N4的刻蚀速率为3.8,15.7,39.6 和66.5 nm/min,金刚石/氮化硅选择刻蚀比分别为29.3,9.4,4.0 和2.4。由此可见,CF4的加入极大地降低了金刚石/氮化硅选择刻蚀比,因为CF4产生氟基活性基团,与氮化硅反应生成可挥发的SiF4,使Si3N4的化学刻蚀作用加剧[15]。图9(a)为加入CF4流量为4 mL/min 时刻蚀5 min 后的表面形貌,此时掩膜刻蚀严重,但依然存在(刻蚀前掩膜厚度200 nm);图9(b)为加入CF4流量为12 mL/min 时刻蚀5 min 后的表面形貌,此时掩膜完全被刻蚀干净。

图9 (a)加入CF4 流量为4 mL/min 时刻蚀表面;(b) 加入CF4 流量为12 mL/min 时刻蚀表面Fig.9 (a)Etched surface when the flow rate of CF4 is 4 mL/min;(b) Etched surface when the flow rate of CF4 is 12 mL/min

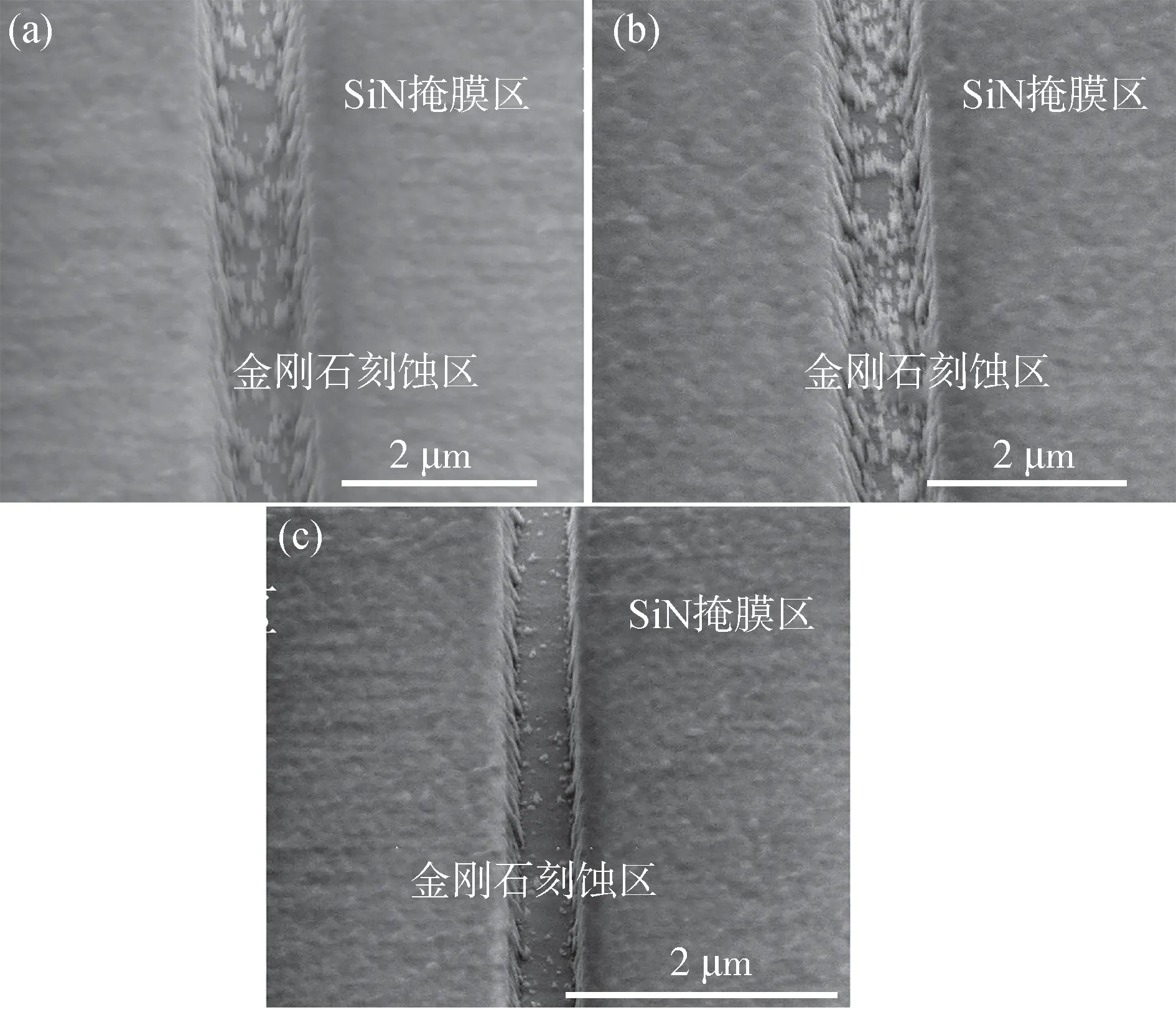

另一方面,加入CF4有助于消去刻蚀过程中形成的尖锥状毛刺,如图10(a),低ICP 源功率纯氧条件下,刻蚀过程出现了大量尖锥状毛刺。加入少量Ar后,未见明显改善,如图10(b)。加入CF4后,毛刺大量减小或消失,如图10(c)。所以当刻蚀表面出现毛刺时,在掩膜厚度可以接受的情况下,可以加入少量CF4来消去毛刺。

图10 (a)纯氧低功率下刻蚀300 s 后栅区形貌;(b)加入少量Ar 后继续刻蚀60 s;(c)再加入CF4 后继续刻蚀60 sFig.10 (a) Morphology of gate region after 300 s etching with pure oxygen at low power;(b) Continue etching for 60 s after adding a small amount of Ar;(c) Continue etching for 60 s after adding CF4

3 结论

本文针对金刚石薄膜栅区微纳尺度刻蚀关键工艺进行研究,分析了不同工艺参数对多晶金刚石薄膜刻蚀速率及刻蚀表面质量的影响。结果表明,刻蚀速率随ICP 功率与氧气流量的增加而增加,最终会趋于饱和。低ICP 功率或低氧气流量情况下,由于刻蚀速率过低,刻蚀表面会出现尖锥状毛刺。将ICP 功率加到300 W 以上,且氧气流量在30 mL/min 以上,可以使刻蚀表面变得平整光滑。O2中加入少量Ar 会对刻蚀速率起调节作用,防止刻蚀速率过快出现过刻现象,过量Ar 会产生少量毛刺。CF4的加入可以消除刻蚀过程中形成的毛刺,但同时会使金刚石/氮化硅刻蚀选择比急剧降低,在掩膜厚度可以接受的情况下,可以加入少量CF4消去刻蚀过程中产生的毛刺。实验结果表明,当ICP 源功率大于300 W,O2流量大于60 mL/min 时,可以得到表面平整干净、侧壁垂直光滑且速率合适的微纳尺度栅区刻蚀槽。