石墨烯MEMS 压力传感器Au/Sn 共晶键合气密性封装

朱泽华,王俊强, ,陈绪文,齐 越

(1.中北大学 仪器与电子学院,山西 太原 030051;2.中北大学 前沿交叉科学研究院,山西 太原 030051)

二维材料石墨烯拥有高达1 TPa 的杨氏模量[1]以及高达20%的拉伸变形[2],具有优异的压阻效应特性和极高的MEMS 工艺加工兼容性,已成为压力传感器敏感单元的首选材料[3-4]。随着石墨烯MEMS 压力传感器的发展以及量程的不断增大,高质量气密性封装显得尤为重要[5]。石墨烯大量程压力传感器封装的主要目的是获得绝压环境,为确保石墨烯压力传感器在大量程压力下稳定工作,开发一种高质量气密性封装是提升石墨烯压力传感器工作性能的关键。

目前MEMS 压力传感器通常使用阳极键合与金属共晶键合等技术来实现芯片气密性封装[6-9]。阳极键合虽然具有工艺简单、键合强度高、适合大批量生产等优点,但是在键合过程中要施加大约1 kV 的电压,远远大于石墨烯的击穿电压[10],因此不适用于石墨烯压力传感器的气密性封装。与阳极键合技术相比,金属共晶键合残余应力和翘曲变形小、强度高、气密性高[11]。常见的金属共晶键合有Cu/Sn、Au/Sn等[12-13]。目前,应用于石墨烯MEMS 压力传感器的气密性封装主要采用Cu/Sn 键合,但是Cu/Sn 键合时间长,一般为15 min 左右[14],长时间的温度作用容易引起石墨烯敏感单元电阻发生较大的突变。为此,开发一种时间短、高稳定性石墨烯MEMS 压力传感器金属键合方法显得尤为重要。Au/Sn 键合因具有键合速度快、工艺兼容性高和气密性好等优点,常常用于MEMS 器件的气密性封装[15-16]。陈继超等[17]对Au/Sn 焊片共晶键合的气密性进行了研究,通过设计密封环多层材料结构,实现了良好的键合效果,其氦泄漏率和键合强度均满足相关标准要求。胥超等[18]研究了Au/Sn 键合技术在MEMS 传感器封装中的应用,通过工艺优化获得较高的键合质量。

本文基于Au/Sn 键合技术对石墨烯MEMS 压力传感器气密性封装进行了研究。首先通过金属磁控溅射工艺完成键合密封环制备,然后利用倒装焊键合工艺实现石墨烯MEMS 压力传感器芯片的气密性封装,最后通过对键合后芯片的键合界面能谱、剪切力、气密性和电学性能测试,验证了该技术在石墨烯MEMS 压力传感器气密性封装中应用的可行性。

1 石墨烯压力传感器Au/Sn 键合实验

1.1 石墨烯压力传感器密封环设计

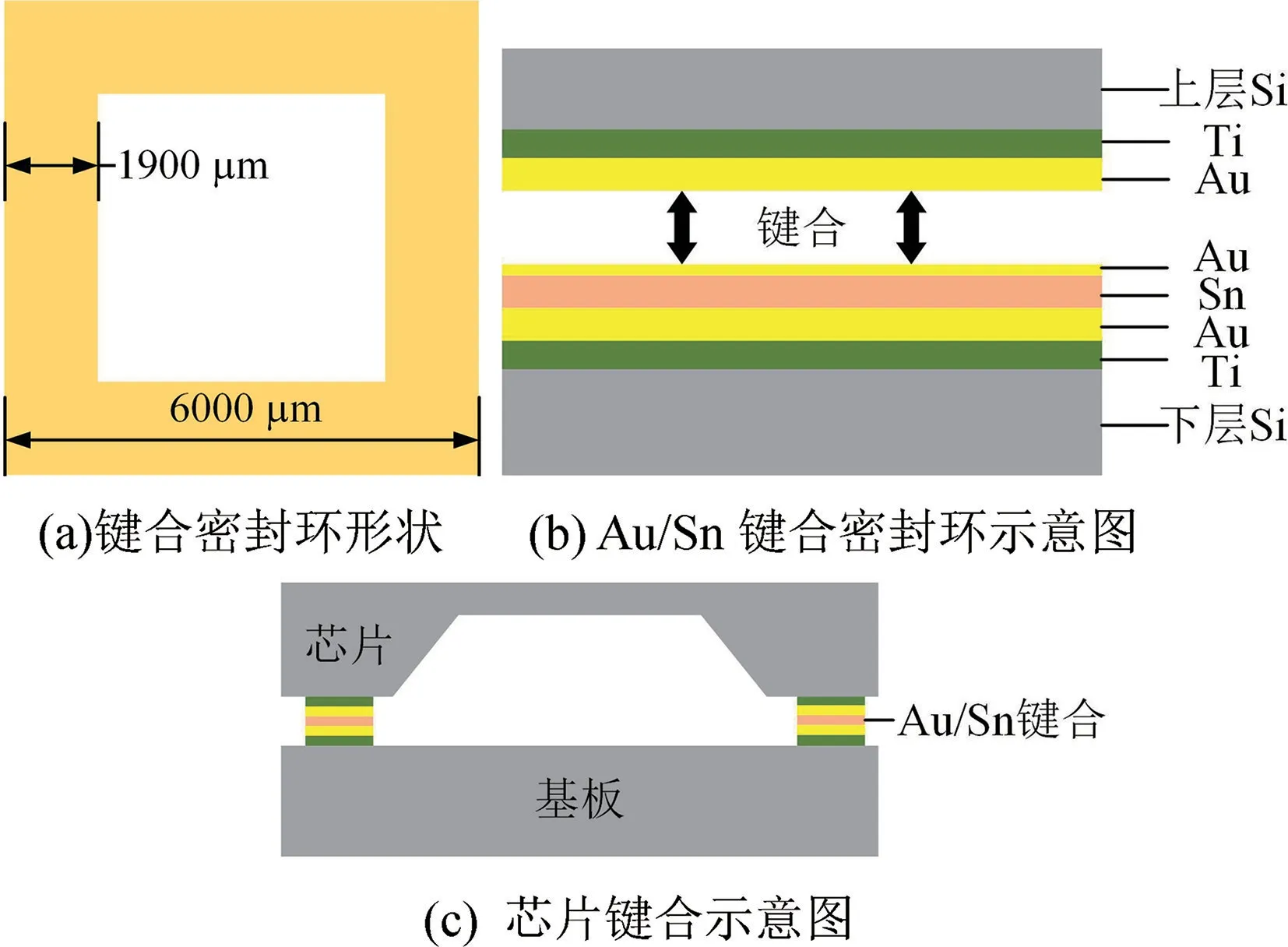

利用电子束蒸发工艺在芯片与基板表面制作键合密封环,通过倒装焊技术实现芯片与基板的气密性封装。实验芯片选取2 寸晶圆(N 型,(100)晶向,厚度(250±10) μm,电阻率>1 kΩ·cm)进行试验,基板选取2 寸晶圆(N 型,(100)晶向,厚度(400±10) μm,电阻率1~10 Ω·cm)。为确保Au/Sn 在键合过程中形成Au5Sn、AuSn 高强度共晶合金,选用质量分数为80%的Au 和20%的Sn。图1(a)为键合密封环形状尺寸,密封环外围尺寸为6000 μm×6000 μm,线宽1900 μm。图1(b)为Au/Sn 键合密封环多层结构,在压力传感器芯片晶圆上制作Cr/Au 金属层,在基板上制作Cr/Au/Sn/Au 金属层,其中Cr 作为Au 与衬底之间的黏附层,由于Sn 暴露在空气中容易被氧化,为此在Sn 表面蒸发一层3 nm 的Au 用于隔绝空气,保证键合质量。图1(c)为石墨烯压力传感器芯片与基板键合后的示意图。

图1 Au/Sn 键合结构示意图Fig.1 Schematic of Au/Sn bonding structure

1.2 石墨烯压力传感器工艺流程设计

图2 所示为2 寸晶圆石墨烯压力传感器的工艺制作流程。首先,利用低压力化学气相沉积(LPCVD)设备在硅片表面生长一层厚度为110 nm 的绝缘层SiNx(图2(a));其次,使用磁控溅射设备在晶圆背面沉积金属密封环,厚度分别为50 nm 的Cr 和400 nm 的Au(图2(b));第三,使用反应离子刻蚀(RIE)设备刻蚀待腐蚀方腔表面的SiNx,刻蚀速率200 nm/min;第四,在第三步的基础上,将2 寸晶圆放置在质量分数为48%KOH 溶液中水浴加热至85 ℃腐蚀硅杯压力腔,腐蚀速率1.12 μm/min (图2(c));第五,利用双面光刻方法,并使用反应离子刻蚀(RIE)设备刻蚀2 寸晶圆正面表面的SiNx以形成划片槽;第六,使用磁控溅射设备在晶圆正面沉积厚度分别为15 nm 的Cr 和25 nm 的Au 以形成底电极(图2(d));第七,使用隐形激光划片机将2 寸晶圆划成尺寸为15 mm×15 mm 的小片,为后续石墨烯转移做准备;第八,通过湿法转移技术将石墨烯转移到目标衬底上,并使用反应离子刻蚀(RIE)设备刻蚀石墨烯获得目标图形(图2(e));第九,使用机械划片机将晶圆裂成6.5 mm×6.5 mm 的小芯片。

图2 石墨烯压力传感器芯片工艺流程示意图Fig.2 Schematic of graphene pressure sensor chip process

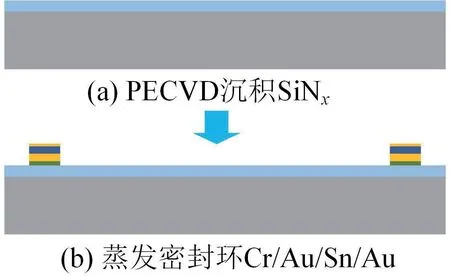

图3 所示为基板上Au/Sn 键合密封环制作工艺流程。首先,利用等离子体化学气相沉积(PECVD)设备在2 寸晶圆表面沉积一层厚度为200 nm 的绝缘层SiNx(图3(a));随后,使用电子束蒸发设备蒸发厚度分别为50/400/500/3 nm 的Cr/Au/Sn/Au (图3(b)) ;最后,使用机械划片机将晶圆裂成6.5 mm×6.5 mm 的小芯片。

图3 基板工艺流程示意图Fig.3 Schematic diagram of substrate process

1.3 石墨烯压力传感器Au/Sn 键合工艺流程

本实验使用FC150 型倒装焊机进行Au/Sn 共晶键合,主要包含以下三个步骤:

(1)前处理。分别使用丙酮、异丙醇及去离子水对样品各超声清洗5 min,并用氮气枪吹干。随后使用Ar 离子体设备处理键合表面以活化键合金属层;

(2)密封环对准。使用内置显微镜将芯片密封环与基板密封环进行对准;

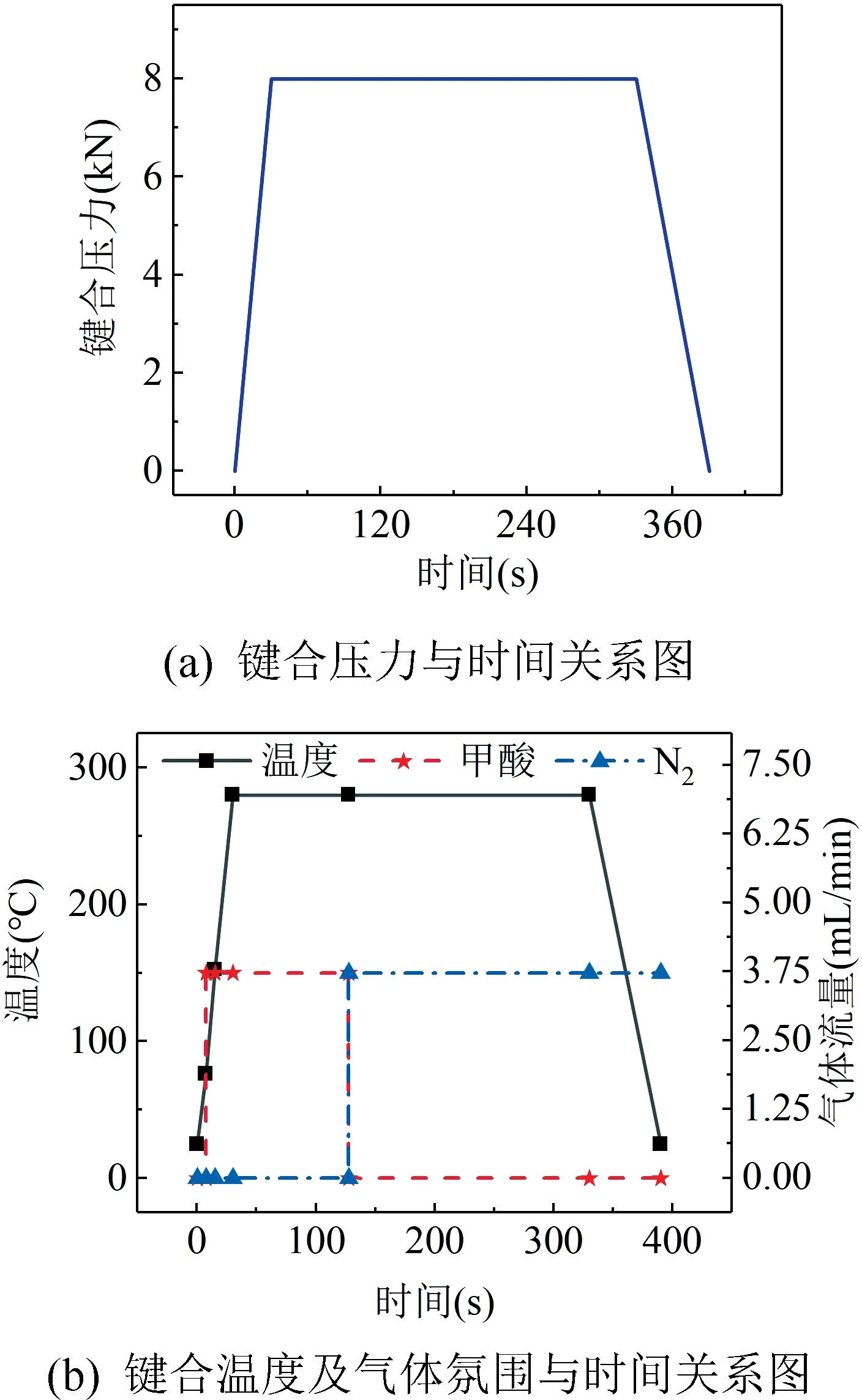

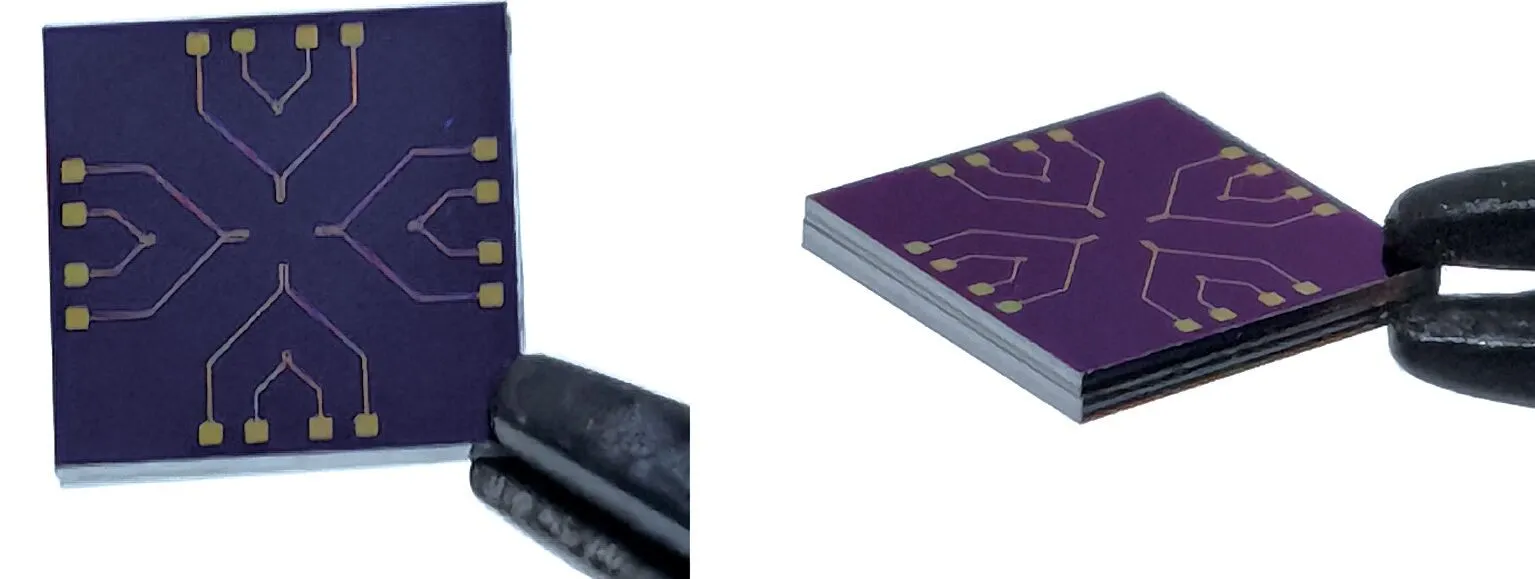

(3)键合条件。键合初始阶段,在30 s 内将温度升至280 ℃,随后在280 ℃温度下施加8 kN 的压力并保持6 min。为避免氧气对Au/Sn 键合质量的影响,最后在1 min 内将温度降至室温。在0~120 s 内通入流量为3.75 mL/min 的甲酸气体,用以防止Sn 氧化,随后持续通入N2来去除甲酸残留物并提供无氧的键合环境。具体键合条件如图4 所示。键合完成后的石墨烯MEMS 压力传感器如图5 所示。

图4 Au/Sn 键合条件Fig.4 Au/Sn bonding conditions

图5 石墨烯MEMS 压力传感器键合样品Fig.5 Graphene MEMS pressure sensor bonding device

2 结果与讨论

2.1 密封环厚度分析

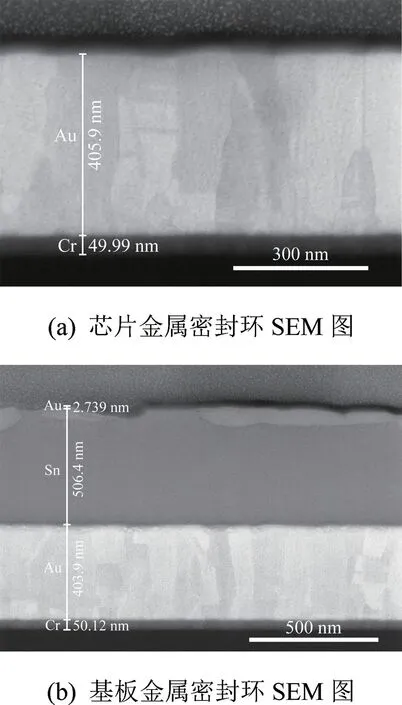

使用聚焦离子束(Helios 5 UX,Thermo Scientific)设备对石墨烯压力传感器芯片及基板密封环的实际厚度进行测量,结果如图6 所示。由图6(a)可以看出,压力传感器芯片密封环Cr/Au 厚度分别为49.99 和405.9 nm。图6(b)展示了基板密封环Cr/Au/Sn/Au实际厚度,分别为50.12,403.9,506.4,2.739 nm。

图6 Au/Sn 键合金属密封环分析Fig.6 Au/Sn bonding sealing ring test chart

2.2 键合界面分析

通过SEM(Quanta 250,FEI)对Au/Sn 键合界面微观结构进行检测,结果如图7(a)所示,键合界面无空洞,质量较高。利用能谱分析仪(EDS)对键合面金属元素进行分析,测试结果如图7(b)所示,结果表明Au 和Sn 元素的质量分数分别为81.62%和16.70%。此外键合界面元素分析结果可以得到Au 和Sn 的原子个数比为3.14,即Au/Sn 键合界面由Au5Sn 和AuSn相组成,符合Au/Sn 共晶合金组分。

图7 Au/Sn 键合界面分析Fig.7 Au/Sn bonding interface test chart

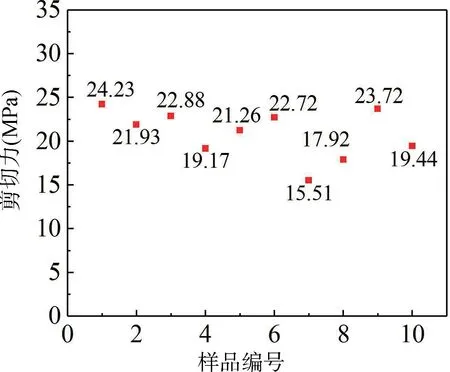

2.3 剪切力测试

使用拉力剪切力测试仪(DAGE-4000,Nordson Dage)对键合后的石墨烯MEMS 压力传感器芯片进行剪切力测试,结果如图8 所示。键合完成的样品最大剪切力和最小剪切力分别为24.23 MPa 和15.51 MPa,平均剪切力为20.88 MPa。本实验键合密封环面积为31.16 mm2,依据GJB548B-2005 计算出样品的最小剪切力为7.60 MPa,测试结果均满足要求,此外样品失效类型为g 级——基板断裂。

图8 剪切力测试结果Fig.8 Test results of the shear strength

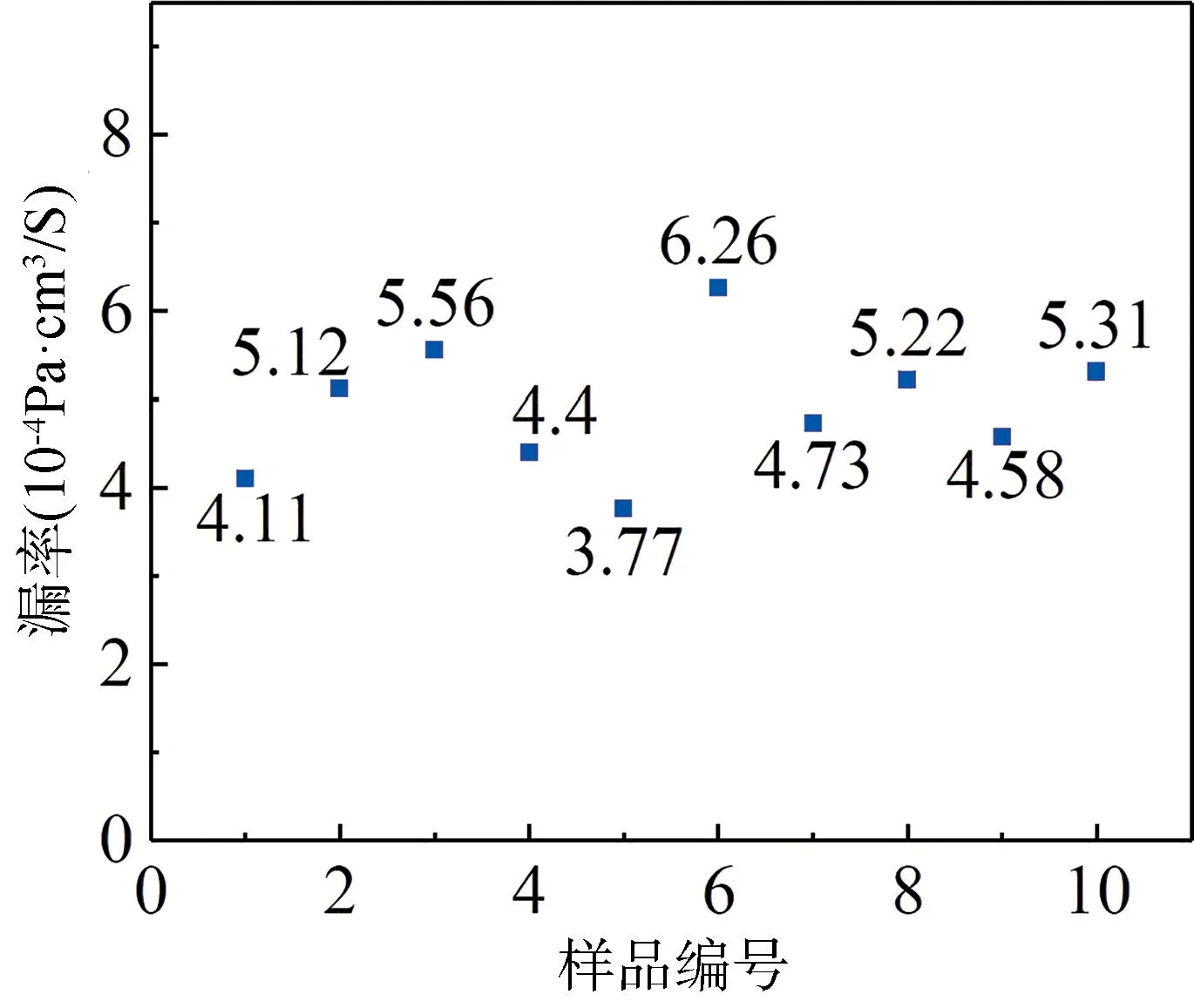

2.4 气密性测试

依据GJB548B-2005,采用氦质谱检漏仪(UL1000 FAB,Inficon)对键合后的石墨烯压力传感器进行气密性测试,本实验空腔体积约为0.1 mm3,漏率限值为5×10-3Pa·cm3/s。首先选取10 个待测键合传感器样品放入气密检漏台中,在517 kPa 压力环境下保压2 h,随后将去除表面氦气的压力传感器样品放入氦质谱检漏仪中进行氦气检测。气密性测试结果如图9 所示。平均漏率为4.91×10-4Pa·cm3/s,此外最大漏率为6.26×10-4Pa·cm3/s,远小于标准规定的漏率值。

图9 气密性测试结果Fig.9 Test results of the hermeticity

2.5 电学测试

为了验证石墨烯压力传感器在280 ℃环境下键合完成后敏感结电阻的稳定性,使用探针台(B1500A,Agilent)测试5 个芯片敏感结键合前后电阻值,测试结果如表1 所示。键合前敏感结电阻在6.912~7.782 kΩ之间,平均值为7.423 kΩ。键合后敏感结电阻在7.194~7.506 kΩ 之间,平均值为7.353 kΩ。与键合前相比,键合后敏感结电阻平均值变化了1.1%,优于Wang 等[14]采用Cu/Sn 键合后石墨烯敏感结电阻平均值变化量4.2%,表现出较高的稳定性。

表1 导电性测试结果Tab.1 Conductivity test results

3 结论

本文对石墨烯MEMS 压力传感器Au/Sn 共晶键合气密性封装进行研究,设计制备了石墨烯压力传感器键合芯片与基板,利用倒装焊实现压力传感器芯片键合封装。实验结果表明,键合界面金属化合物Au 和Sn 原子个数比为3.14,符合Au/Sn 共晶合金成分,平均剪切力为20.88 MPa,平均漏率为4.91×10-4Pa·cm3/s,满足GJB548B-2005 的要求,相对于传统的Au/Sn,键合成本更低,剪切力和气密性较高。此外,电学测试结果表明,键合温度280 ℃,持续时间6 min,键合完成后石墨烯敏感结平均值变化了1.1%,相比于Cu/Sn 键合,其键合时间较短,敏感结电阻稳定性较高,为石墨烯压力传感器低成本、高效率气密性封装奠定了基础。