新型寒区高速铁路路基保温强化层的抑制冻胀效果研究

刘晓贺,岳祖润,胡田飞

(1.中国铁道科学研究院 研究生部, 北京 100081;2.石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050043)

高速铁路路基的冻胀融沉严重影响了路基结构的稳定性和列车行车的安全性。季节性冻土地区铁路路基的修筑已采取提高路基高度、增设隔排水设施、改良路基填料、铺设保温板、修筑保温护道等措施来应对气候温度的季节性变化引起路基的规律性冻胀融沉病害[1-2]。通过对已经投入运营的哈大(哈尔滨—大连)、哈齐(哈尔滨—齐齐哈尔)、兰新(兰州—新疆)高速铁路调查发现,上述措施可以有效缓解路基冻害程度,但无法根除冻害,部分路段仍需要通过限速等行为来维持运营,路基的冻融病害依然存在[3-4]。因此,对路基填料改良、路基保温措施等有效抑制路基冻胀方法的研究十分必要。

控制粗颗粒填料的组分、级配以及细颗粒含量等可以有效减轻路基的冻胀[5-7]。物理改良方面,沈宇鹏等[8]研究了神朔重载铁路低液限粉土填料掺盐前后的冻胀特性,通过封闭条件下的室内冻胀试验得出掺入NaCl能有效抑制低液限粉土填料的冻胀,但是掺入量过大会引起次生盐渍土病害;化学改良方面,Ma等[9]、Farhan等[10]对水泥稳定碎石基床的冻胀特性进行了试验研究,根据基床填料的渗水性要求得出最佳细粒土含量以及水泥掺量,但容易引起次生裂缝等问题;在颗粒级配改良方面,岳祖润等[11]以哈齐高铁基床粗颗粒填料为研究对象,研究了细颗粒含量对填料含水率及压实特性的影响,细颗粒含量越大,填料的冻胀敏感性越大,最优含水率也越来越大。针对路基保温措施的研究,田亚护等[12]、邰博文等[13]提出在路基中设置保温层可有效阻隔冷量向路基中传入,保温效果良好,减小路基的冻胀变形。实质上,温度变化是引起路基冻胀的根本因素,因此保温措施是防控冻害的最直接有效措施。但是,上述研究中保温层的所用材料大多为EPS板、XPS板,由于保温材料本身的材料力学性能和耐久性差,使用后会引起路基的刚度降低,同时因其是有机材质,在太阳照射及风沙雨雪的恶劣环境作用下往往不能达到路基的设计使用年限。

综上可见,现有的路基防冻胀方法在有效性和耐久性方面均存在一定不足,无法有力保障寒区高速铁路的平顺性技术要求,有必要研究与发展新型的路基防冻胀保温材料与路基型式。

泡沫混凝土是以水泥为主要胶凝材料,掺加粉煤灰、细砂、矿粉、陶粒、硅灰、纤维等,各掺料按照一定的比例与水充分混合形成浆体,再混合由发泡剂溶液制备的均匀稳定的气泡形成易浇筑的泡沫流体,经养护后成型的一种轻质微孔的工程材料[14-17]。该材料具有良好的保温、隔热、耐久、抗震、吸声等性能,目前已经广泛应用于桥涵台背回填[18]、公路拓宽改建[19]、寒区隧道保温及隧道减震层[20-21]、铁路路基施工及软土地基处理[22-24]等工程领域。对于泡沫混凝土的力学性能研究,宋宏芳等[25]、赵文辉等[26]对泡沫混凝土路基力学特性进行了研究,得出泡沫混凝土具有良好的动力特性和长期动力稳定性,具有良好的抵抗变形能力,可以满足高速铁路路基填料的设计要求;周平等[27]对泡沫混凝土铁路路基的动应力减震进行了研究,得出泡沫混凝土用作基床表层时减振效果明显。对于泡沫混凝土的热学性能研究,刘晓贺等[28]对掺加纤维的大重度泡沫混凝土的导热特性进行了试验研究,对比分析不同种类不同含量纤维对导热特性的影响,得出掺加聚丙烯纤维泡沫混凝土的阻热性能最佳。对于泡沫混凝土的掺量比例研究,李应权等[29]、朱红英[30]对不同掺料种类的泡沫混凝土进行了试验研究,提出了掺量计算公式,但是缺乏能够有效协调力学和热学性能的掺量配合比研究。可以看出,泡沫混凝土在寒区隧道、公路的防寒保温、铁路路基的地基处理以及用作铁路路基填料的力学与减振特性的有关研究较多,但是应用于寒区铁路路基保温防冻胀功能的相关研究较少。

本文针对泡沫混凝土应用于寒区铁路路基基床表面保温强化层的应用需求,采用室内试验方法,为验证泡沫混凝土能否满足保温强化层在铁路路基基床的功能要求,对掺加粉砂的粉煤灰-水泥基泡沫混凝土进行试验研究,得出性能最佳的泡沫混凝土配合比;以哈齐线路的地温场实测数据为基础,利用COMSOL软件中的固体传热模块建立新型保温路基计算模型,通过对比有无保温措施时的冻胀程度,验证了泡沫混凝土用作寒区高速铁路路基保温强化层的技术优势。

1 试验材料

1.1 水泥

水泥是制备泡沫混凝土的重要试验材料,由于泡沫混凝土独特的内部孔结构,水泥的种类和水化性能等对泡沫混凝土的性能影响很大,水泥是无机胶凝黏结材料,对泡沫混凝土强度性能指标起决定性作用,水泥的种类型号与掺量的比例对泡沫混凝土性能,尤其是抗压强度和抗折强度具有十分显著的影响,本次试验采用的是P·O 52.5水泥,初凝时间142 min,终凝时间198 min。

1.2 粉煤灰

粉煤灰具有火山灰效应和微集料效应,细微的颗粒可以充实泡沫混凝土内部空隙,提高泡沫混凝土密实度,还有助于泡沫混凝土后期强度的提高。本试验采用经过电厂回收加工处理后的Ⅰ级活性粉煤灰,细度7.9%,需水量比87%,烧失量2.36%,含水量0.09%。

1.3 粉砂

粉砂采用天然河砂,经过筛分后选择的粒径级配见表1,粉砂粒径微小,在浇筑泡沫混凝土时可减少对气泡的破坏,同时可以增加泡沫混凝土混合浆体的和易性,增强浆体固化成型的稳定性。

表1 粉砂的物理指标

1.4 发泡剂

发泡剂经稀释加压后可制备出均匀稳定的气泡,将气泡混合到泡沫混凝土浆体中进行适当搅拌并浇筑养护成型,均匀分布在泡沫混凝土体中的气孔形成有效的阻热作用;本试验采用的发泡剂是广东某公司生产的表面活性高分子发泡剂。利用此发泡剂按照1∶60比例稀释成发泡液,将发泡液倒入发泡机内进行加压,达到规定压力值后进行发泡。

2 试验配合比设计

面向寒区高铁路基工程时,泡沫混凝土需要同时满足力学强度和保温隔热两个方面的技术要求。泡沫混凝土掺料中,泡沫掺入量一般取固定掺料的体积比例值,因此水泥、粉煤灰、粉砂一方面决定力学强度水平,另一方面,间接地影响热学性能。本文即以水泥、粉煤灰、粉砂掺入比为主要试验对象。参考文献[29-30]有关泡沫混凝土配合比的设计计算方法进行水泥、粉煤灰、粉砂等材料配合比设计,计算方法为

ρ干=Sa(Mc+Mfa+Ms)

(1)

Mw=φ(Mc+Mfa+Ms)

(2)

式中:ρ干为泡沫混凝土设计干密度,kg/m3;Sa为质量系数,普通硅酸盐水泥取1.2,硫铝酸盐水泥取1.4;Mc为泡沫混凝土的水泥用量,kg;Mfa为泡沫混凝土的粉煤灰用量,kg;Ms为泡沫混凝土的粉砂用量,kg;Mw为泡沫混凝土的基本用水量,kg;φ为基本水料比。

加入泡沫前浆体体积及泡沫添加量分别为

(3)

V2=K(1-V1)

(4)

式中:ρs为粉砂密度,kg/m3;ρfa为粉煤灰密度,kg/m3;ρc为水泥密度,kg/m3;ρw为水的密度,kg/m-3;V1为加入泡沫前,水泥、粉煤灰、粉砂和水组成的浆体总体积,m3;V2为泡沫添加量,m3;K为富余系数,通常大于1,一般情况下取1.1~1.3。发泡剂用量Mp的计算式为

My=V2ρ泡

(5)

(6)

其中,My为形成的泡沫液质量,kg;ρ泡为实测泡沫密度,kg/m3;Mp为泡沫混凝土的泡沫剂质量,kg;β为泡沫剂发泡倍数。

2.1 试验水灰比的确定

水灰比对泡沫混凝土的性能影响至关重要,当较高水灰比时,泡沫混合浆料的流动度较高,在搅拌浇筑过程中,由于气泡的密度较低,容易出现气泡上浮的现象,导致气泡与混合浆料的分层;当较低水灰比时,混合浆料的流动度较低,泡沫混合浆料粘稠,气泡容易破裂融合,造成气泡含量低、气泡孔径不均匀等情况,试验结果与Nambiar等[14]研究相一致,水灰比与流动度关系如图1所示。根据室内试验泡沫混合浆料的流动度,水灰比取0.5时,浆料可均匀稳定地容纳气泡。

图1 不同水灰比下的流动度

2.2 配合比试验方案

根据上述配合比计算方法进行对掺加粉砂的粉煤灰-水泥基泡沫混凝土进行配合比设计。当前泡沫混凝土配合比设计研究中大多根据某一力学或物理性能进行最终比选,并未综合分析考虑各项性能指标得出合理的配合比,即尚未就配合比优化问题展开研究[28],此外,能够实际应用的多种掺合料复合的泡沫混凝土相关研究较少,大多为纯水泥泡沫混凝土[20,22,26-27]。为了提高多种掺合料泡沫混凝土的试验性能,降低工程经济性,减少水泥用量,本试验配合比设计思路为不断降低水泥含量,通过调整粉砂与粉煤灰的含量进行满足设计干密度要求的配合比试验。水泥的含量分别控制为50%、40%、30%,粉砂含量分别控制为0%、10%、20%、30%,根据不同的水泥与粉砂含量调整粉煤灰的含量,具体配合比设计见表2。

表2 配合比

3 泡沫混凝土性能指标测试方案

按照表2中的12种配合比进行设计干密度值为1 200 kg/m3泡沫混凝土的制备,在标准养护条件下进行28 d龄期养护,并分别测试泡沫混凝土的物理、力学性能及冻融耐久性。

3.1 力学性能测试

路基填料力学性能是保障高速铁路平顺性技术要求的关键,因此新型泡沫混凝土应用于路基基床表层的前提是具备足够的力学强度。

泡沫混凝土的力学试验包括抗压强度与抗折强度,试验方法参照文献[17]进行,其中抗压强度测试试块尺寸为100 mm×100 mm×100 mm,每组3块,共计12组;抗折强度测试试块的尺寸为40 mm×40 mm×160 mm,每组3块,共计12组。按配合比试验方案将掺合料进行混合浇筑,24 h后脱膜,标准条件下养护28 d。测试结果取每组测试值的算术平均值。当前有关泡沫混凝土应用于铁路工程中力学性能的研究多为动力特性及抗震效果,对其单轴抗压强度及抗折强度的研究较少[25-27]。因此,将抗压及抗折强度作为其在铁路工程应用力学指标的研究十分必要。

3.2 物理性能测试

泡沫混凝土的热学试验主要测定其导热系数,试验方法参考文献[17]进行,导热系数测试试块的尺寸为150 mm×150 mm×150 mm,每组3块,共计12组;为进一步反映泡沫混凝土热学性质变化规律,辅以试样干密度测定试验,干密度测试试块的尺寸为100 mm×100 mm×100 mm,每组3块,共计12组。按配合比试验方案进行掺合料的混合浇筑,并在24 h后脱膜,标准条件下养护28 d,测试结果取每组测试值的算术平均值。

3.3 冻融耐久性测试

泡沫混凝土的耐久性能试验测试方法参照文献[17]进行,试块尺寸为100 mm×100 mm×100 mm,每组3块,共计12组。试验方法为在试块到达龄期前4 d将其放水中浸泡,到达龄期时,将试块取出放入高低温试验箱,试验箱运行温度为-20 ℃,持续4 h后,取出放置20 ℃水中,持续4 h,冻融循环25次后进行抗压强度的测试,与标准养护条件下的抗压强度作对比,分析泡沫混凝土的冻融耐久性。

4 力学性能试验结果分析

4.1 抗压强度

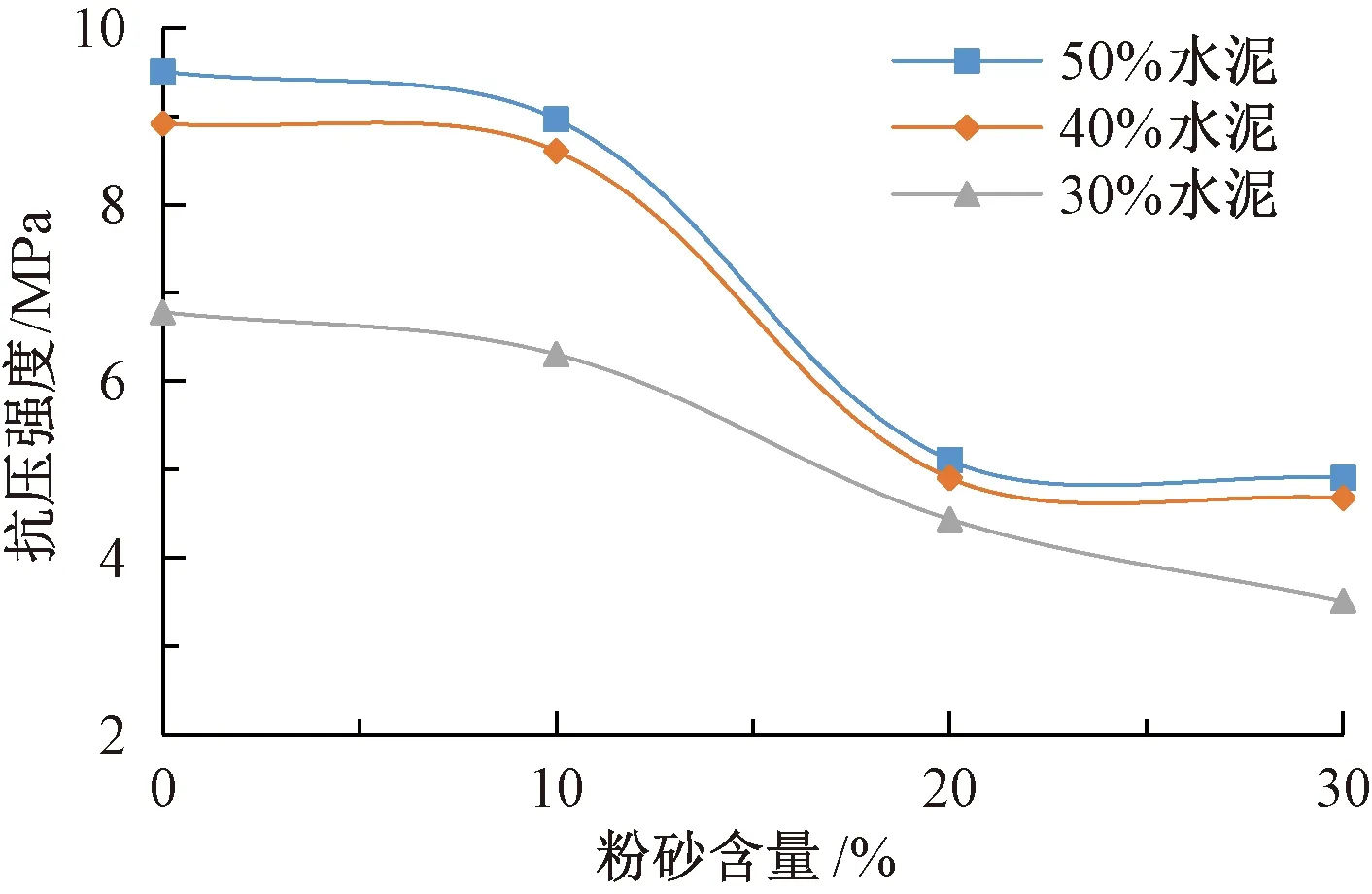

不同水泥含量下的泡沫混凝土抗压强度随粉砂含量变化情况见图2。由图2可知,试样抗压强度随水泥含量的增大而增大,原因在于,水泥是混合浆料的主要胶凝材料,对强度提升起关键作用。在相同水泥含量条件下,试样抗压强度均随粉砂含量的增大呈现降低趋势。其中,40%水泥与50%水泥的泡沫混凝土试样,其抗压强度随着粉砂含量的变化趋势相对一致;即粉砂含量小于10%或大于20%时,抗压强度变化幅度相对较小,粉砂含量在10%~20%之间时,抗压强度变化幅度相对显著。30%水泥的抗压强度则与随粉砂含量呈线性降低趋势。原因在于,粉砂是非胶凝材料,少量的掺加可以增加泡沫混凝土浆料的和易性,粉砂含量较大时,将会影响混合浆料的胶凝固结。因此,为保持良好的力学性能,泡沫混凝土应尽量掺入较多水泥,并注意控制粉砂含量。

图2 抗压强度与粉砂含量的关系曲线

4.2 抗折强度

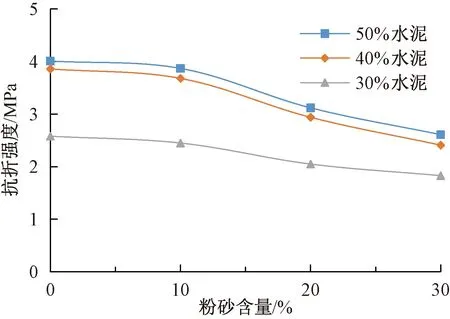

不同水泥含量下的泡沫混凝土抗折强度随粉砂含量变化情况见图3。由图3可知,不同水泥含量下泡沫混凝土试样的抗折强度随着粉砂含量的增加变化规律与抗压强度一致,呈负相关特征。粉砂含量低于10%时,不同水泥含量下试样的抗折强度呈水平分布,抗折强度值无明显升降;粉砂含量大于10%时,不同水泥含量试样的抗折强度随着粉砂含量的增加呈线性降低趋势,50%、40%水泥含量试样的抗折强度随粉砂含量的增加降低幅度趋近相同。特别是50%水泥含量试样的抗压强度和抗折强度相比40%水泥含量试样的增大效果不明显。

图3 抗折强度与粉砂含量的关系曲线

由抗压强度、抗折强度试验可知,50%水泥和40%水泥的泡沫混凝土力学性能相差微小,原因在于粉砂含量恒定时,减少的水泥由等量的粉煤灰来替代,粉煤灰具有微集料效应,可增强泡沫混凝土的强度,但增强效果不如水泥。且含量变化较小时,对力学性能影响较小[28]。

综合分析不同水泥含量泡沫混凝土试样的抗压、抗折强度随粉砂含量的变化结果,以及考虑工程的经济性,泡沫混凝土力学性能最优的配合比为水泥∶粉砂∶粉煤灰=4∶1∶5

5 物理性能试验结果分析

5.1 导热系数

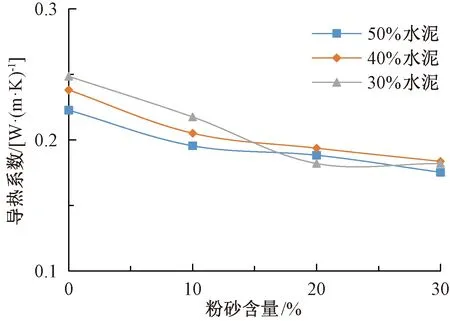

不同水泥含量下的泡沫混凝土导热系数随粉砂含量变化情况见图4。由图4可知,不同水泥含量的泡沫混凝土的导热系数均随着粉砂含量的增加而呈逐渐降低趋势,原因在于,粉砂为非胶凝材料,且粒径远大于水泥和粉煤灰,在混合浆体搅拌浇筑成型过程中会引起气泡的破裂重组,形成更为微小致密的气泡群,有利于提高泡沫混凝土的阻热能力。同时,同一粉砂含量、不同水泥含量的导热系数值相差很小,原因在于泡沫混凝土的设计干密度恒为1 200 kg/m3,故单位体积的不同配合比的试样,其空隙率是接近相同的,而空隙率是影响导热系数的主要因素,空隙率越高,泡沫混凝凝土的导热系数越低,保温隔热性能越好。因此,对于恒定干密度的泡沫混凝土,粉砂的掺量对导热系数的影响较小。

图4 导热系数与粉砂含量的关系曲线

5.2 干密度

不同水泥含量下的泡沫混凝土干密度随粉砂含量变化情况见图5。由图5可知,不同水泥含量的泡沫混凝土的干密度均随着粉砂含量的增加呈线性降低趋势;同一粉砂含量,40%水泥试样的干密度值最小,50%水泥试样的干密度值最大,泡沫混凝土的实测干密度值均小于设计干密度值,原因在于泡沫混凝土的干密度受泡沫富余系数、水灰比、搅拌方式、搅拌时间等因素的影响,进而导致实测干密度与设计干密度不一致,但均在误差允许范围内。实测干密度值较小的泡沫混凝土气泡破坏率较低,且气泡分布均匀,导热系数较小。就实测干密度而言,40%水泥含量的泡沫混凝土的干密度最小。因此,应用于寒区路基工程时,泡沫混凝土通过设置干密度值(空隙率)即可控制保温隔热性能,粉砂等掺入成分的影响不大。

图5 干密度与粉砂含量的关系曲线

5.3 冻融耐久性

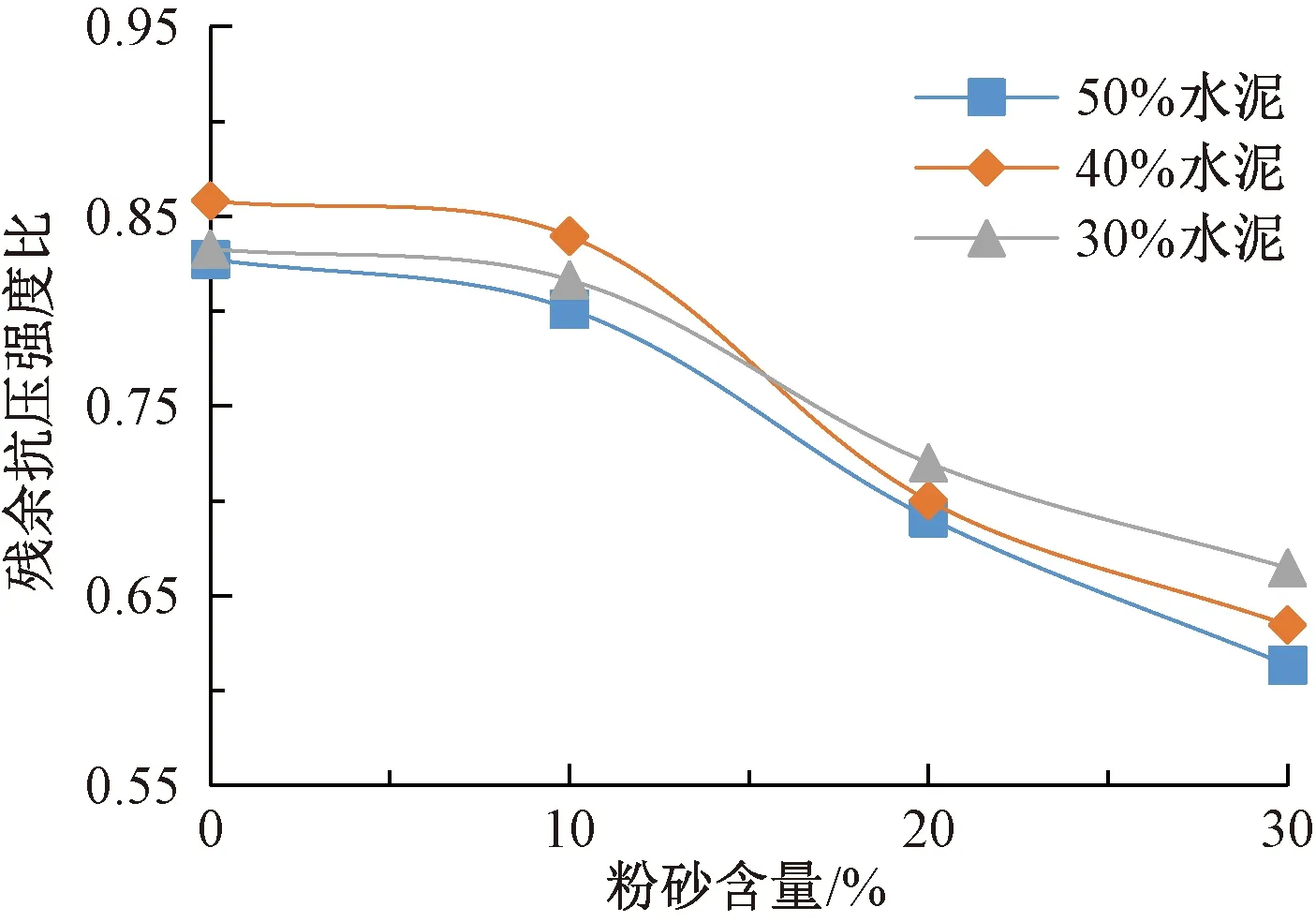

不同水泥含量下的泡沫混凝土经过25次冻融循环后的抗压强度与标准养护条件下的抗压强度比值(残余抗压强度比)随粉砂含量变化情况见图6。由图6可知,冻融后与冻融前抗压强度的比值小于1,说明经过冻融后的泡沫混凝土抗压强度会衰减。当粉砂含量小于10%时,不同水泥含量的泡沫混凝土试样的残余抗压强度比值衰减微弱;40%水泥含量的残余抗压强度比最大,其抗冻融循环能力最强;粉砂含量由10%到20%的过程中衰减明显,且粉砂含量为20%时,40%、50%水泥的抗冻融循环能力均低于30%水泥。10%粉砂、40%水泥含量的残余抗压强度比为0.84,经过冻融试验后抗压强度值衰减16%,相比当前水泥稳定碎石路基冻融后的强度衰减值小,更有利于提高路基的稳定性,且可有效抑制路基的冻胀。

图6 残余抗压强度比值与粉砂含量的关系曲线

综合分析不同水泥含量泡沫混凝土的导热系数、干密度、冻融耐久性随粉砂含量的变化结果以及工程的经济性,水泥含量40%、粉砂含量10%、粉煤灰含量50%的泡沫混凝土物理性能较优。

6 路基保温隔热特性研究

为研究掺加粉砂的粉煤灰-水泥基泡沫混凝土路基保温强化层的保温抗冻胀效果,结合上述室内泡沫混凝土试验结果以及哈齐高速铁路某路基断面,提出一个新型的全断面保温路基结构,并选定40%水泥、50%粉煤灰、10%粉砂配合比的泡沫混凝土作为路基基床上部的保温强化层,通过数值仿真来验证其抗冻胀效果。利用有限元软件COMSOL分别对铺设保温强化层路基、未铺设保温强化层路基的温度场进行计算,并通过对比现场试验温度场实测数据佐证模拟可靠性。

6.1 现场路基试验断面概述

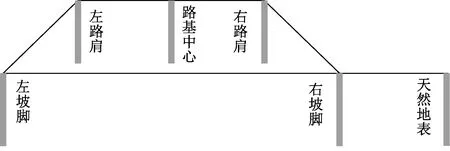

试验段位于黑龙江省大庆市境内,路基断面的几何型式及监测方案见图7。该断面所在的线路路基以填方通过,与既有线并行,位于既有滨洲线右侧约22 m处。该路基设计高度3.9 m,其顶部宽13.4 m,两轨道线间距4.8 m。现场监测开始时间为2012-08-06,监测结束时间为2013-08-05,监测周期为1 a。

图7 路基断面测温孔布置

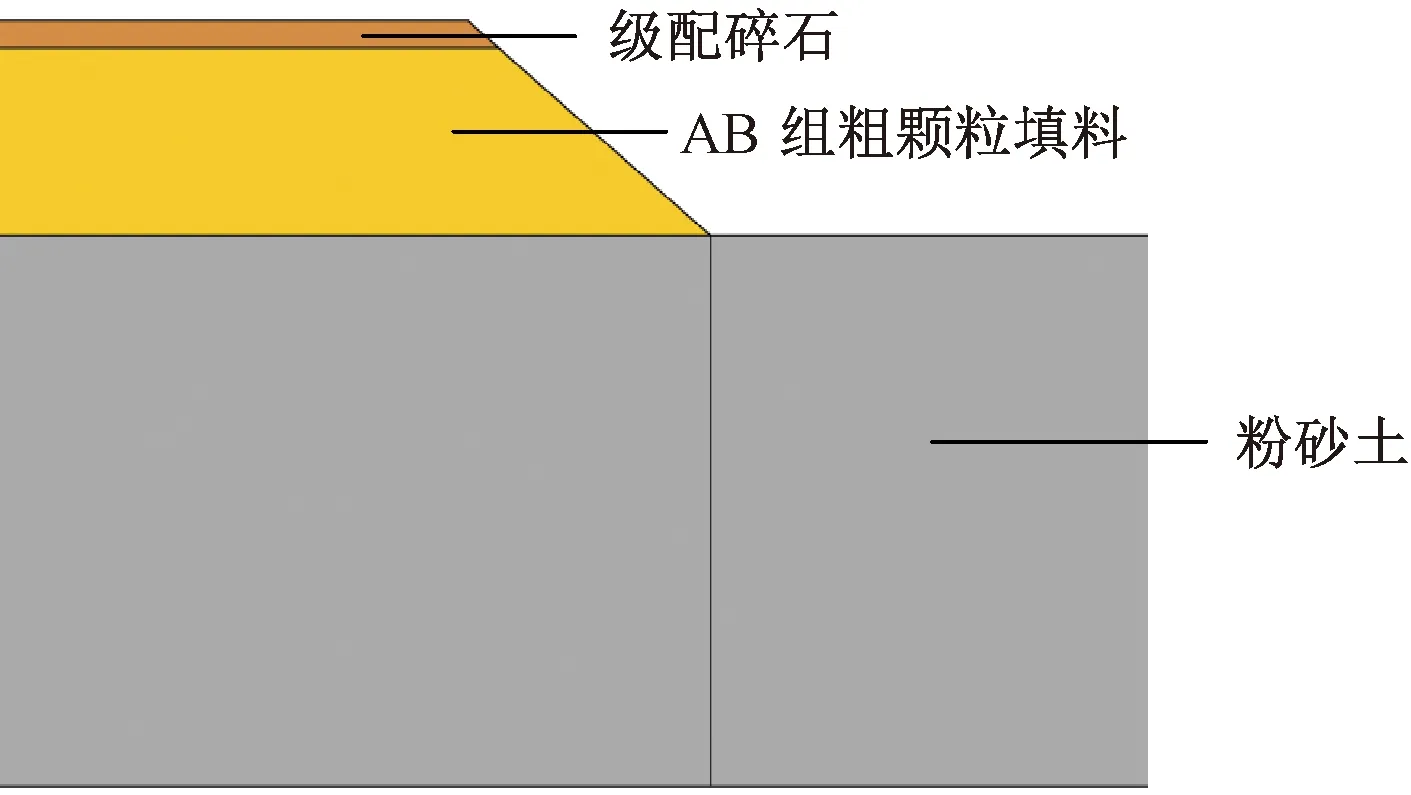

6.2 有限元模型建立

以现场试验段路基温度场实测数据为基础,利用COMSOL中固体传热模块建立路基冻胀模型。鉴于路基断面传热对称性,采用半幅路基几何模型,见图8,具体几何尺寸:路基顶面宽6.7 m,基床表层厚度0.5 m,基床底层厚度3.4 m,路基底面宽度13 m,地基土层模拟深度10 m。参考文献[31]及数据反演,路基不同区域的土层性质指标取值见表3,模型建立时,采用实测地温作为上边界的温度条件输入;根据哈齐高铁所在地相关地勘资料,采用恒温8 ℃作为下边界条件;考虑距路基两侧足够远处的温度与天然场地分布一致,将左右边界取为绝热边界。

图8 路基几何模型

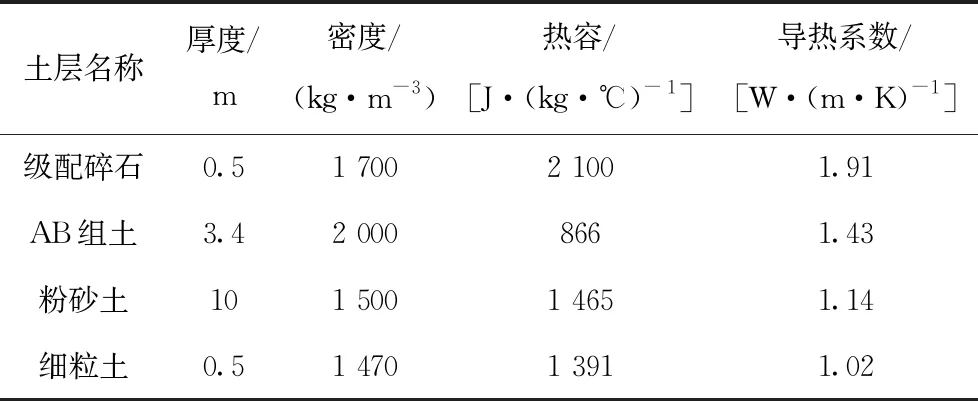

表3 路基土层物理特性表

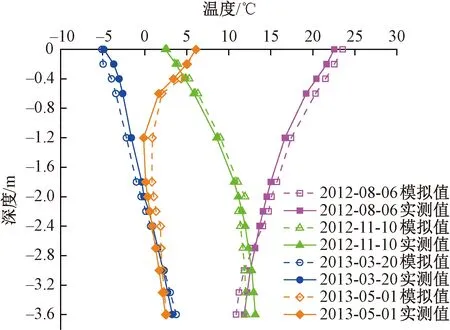

6.3 模型温度场验证

为验证路基模型温度场数值模拟的准确性,选取一年温度监测周期中2012-08-06、2012-11-10、2013-03-20和2013-05-01四个时间点路基模型的路基中心不同深度的温度模拟值与对应位置处路基的实测温度数据进行对比,以验证模型的准确性,见图9。由图9可知,路基中心不同深度处的温度模拟值与对应位置处的实测值差异较小,且温度模拟值与实测值随深度变化的趋势一致。由此可知,模型可以反映地温的变化规律,模型可靠。以此模型为基础来研究铺设掺加粉砂的粉煤灰-水泥基最优配合比泡沫混凝土保温强化层路基的抗冻胀效果是可行的。

图9 路基中心不同深度的实测与模拟温度对比

6.4 结果分析

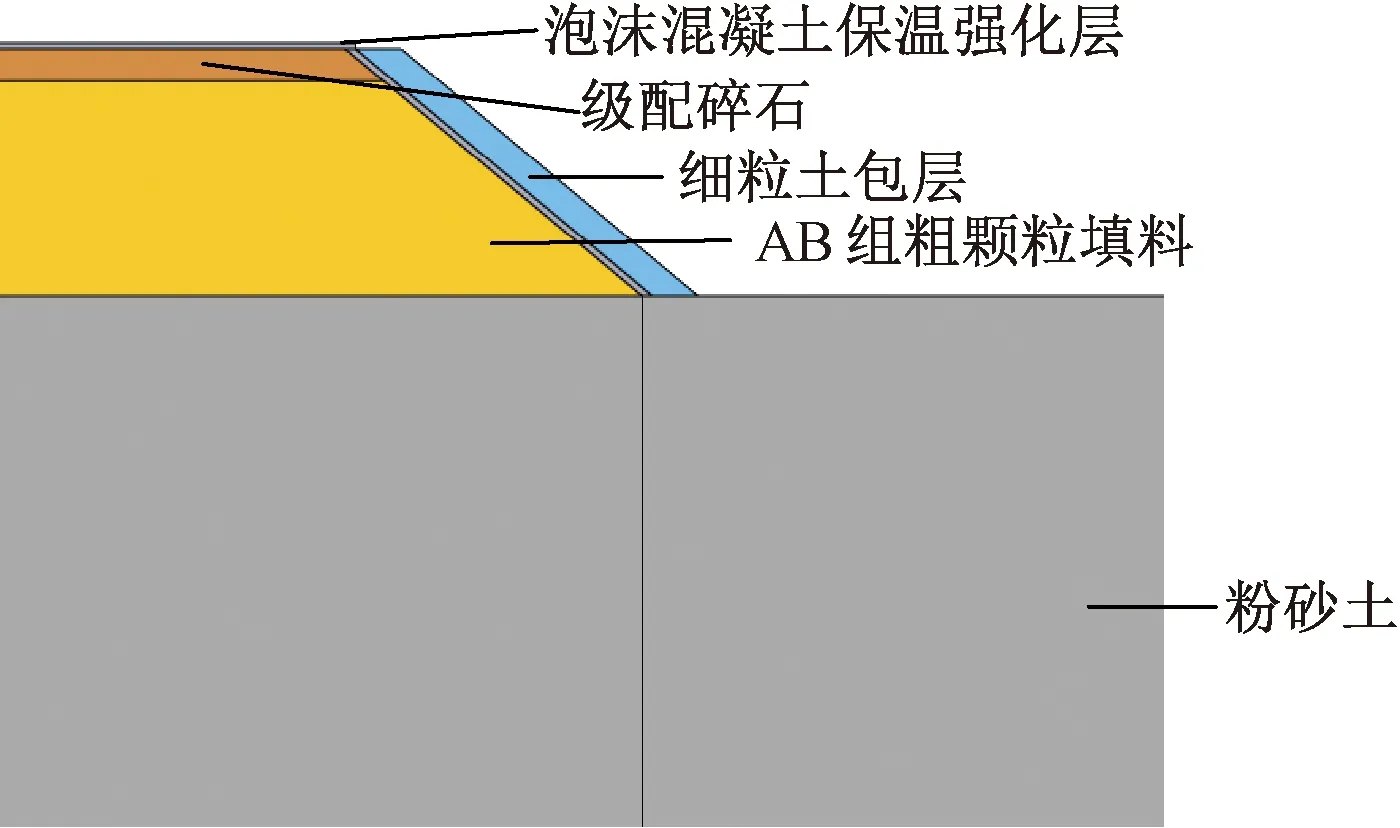

基于上述计算模型计算掺加粉砂的粉煤灰-水泥基泡沫混凝土保温强化层路基的抗冻胀效果,即在原有计算模型基础上,铺设10 cm厚全断面泡沫混凝土保温强化层于基床结构顶面及两侧边坡,并在两侧边坡增设50 cm厚细粒土包层,具体计算模型见图10。

图10 铺设泡沫混凝土保温强化层路基几何模型

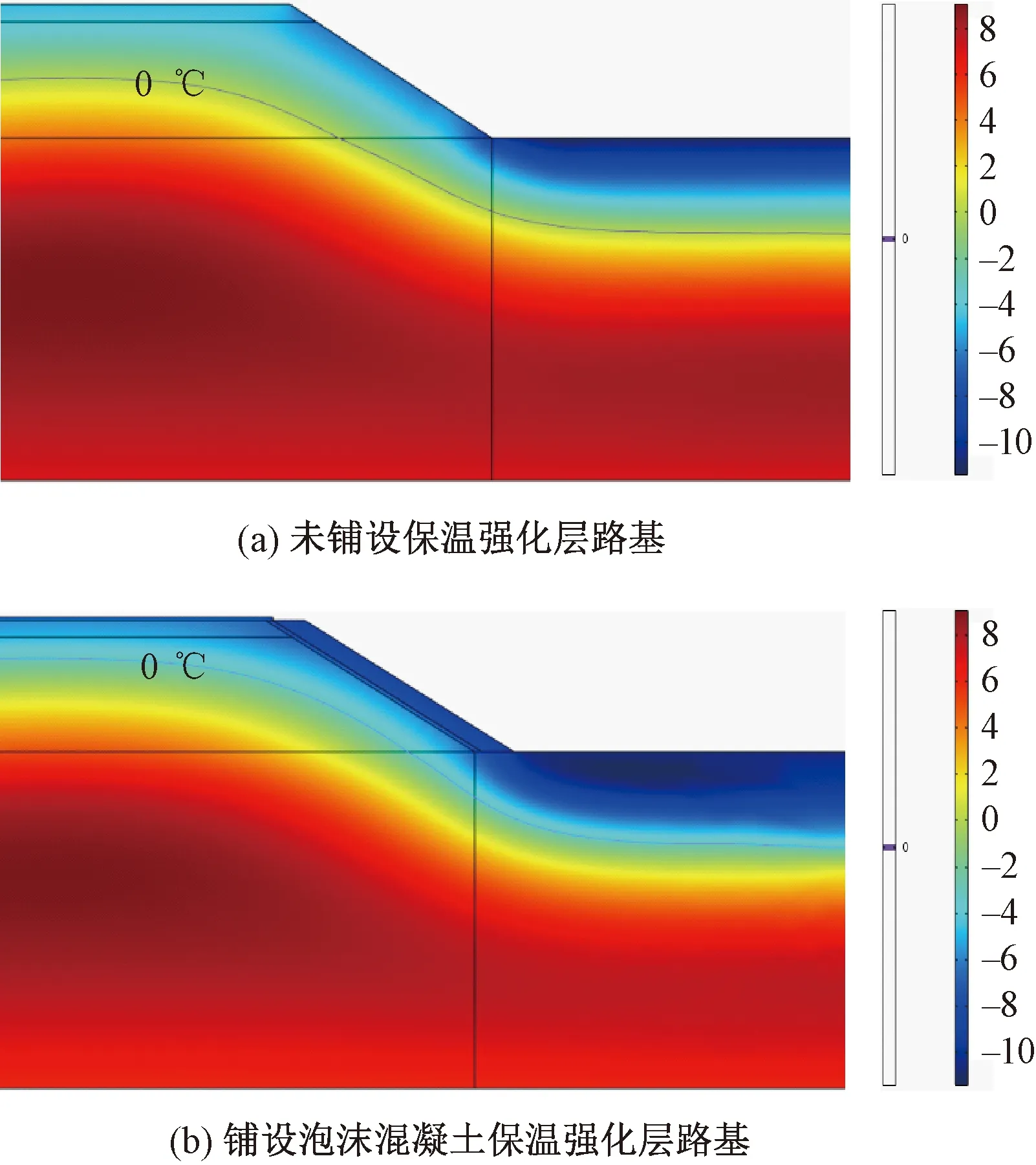

铺设保温强化层与未铺设保温强化层路基在最大冻结深度时刻的地温场分布云图如图11所示。由图11可知,全断面铺设泡沫混凝土保温强化层路基的中心部位、两侧坡脚0 ℃冻结线均有抬升,路基中心部位较两侧坡脚抬升明显, 基床保温强化层范围内温度显著低于路基边坡及地表温度, 存在明显的边界热阻效应,表层低温未向内部扩展。路基冻胀变形发生在路基的最大冻深范围内,冻胀变形会随着冻深的增加而增大[13],故路基的最大冻深减小,冻胀量也会随之减小。通过计算可知,全断面铺设泡沫混凝土保温强化层的路基中心、左坡脚、右坡脚最大冻结深度较未铺设保温强化层的路基分别抬升了0.99、0.72、0.79 m,最大冻深的减小,可以有效控制路基的冻胀变形。

图11 路基温度场云图对比(单位:℃)

铺设保温强化层和未铺设保温强化层路基计算模型路基中心的冻结深度随时间的变化情况如图12所示,由图12可知,铺设保温强化层路基比未铺设保温强化层路基使负温延缓进入,且冻结深度显著减小,铺设保温强化层路基冻胀开始时间晚于未铺设路基约32 d左右,路基中心冻结深度减小值约1.0 m,由此可知,新型寒区全断面路基保温结构可有效减轻路基的冻胀。

图12 路基中心冻结深度随时间变化曲线

7 结论

(1)通过室内试验研制一种适用于寒区高速铁路路基保温抗冻胀的掺加粉砂的粉煤灰-水泥基泡沫混凝土,综合分析物理性能和力学性能试验结果,得出最佳配合比为水泥含量40%、粉砂含量10%、粉煤灰含量50%,导热系数为0.21 W/(m·K),冻融循环后抗压强度残余比为0.84,阻热效果明显,抗冻融能力强,可作为寒区铁路路基保温强化层材料。

(2)以哈齐高铁某路基断面为案例进行数值模拟分析,结果表明铺设泡沫混凝土保温强化层的路基0 ℃冻结线明显上抬并向两侧路基边坡偏移,接近基床表层底部和两侧边坡;路基最大冻结深度减少至1.16 m,且延迟了负温进入路基的时间,泡沫混凝土保温强化层的保温隔热效果显著。

(3)不同保温措施下的路基冻胀仿真结果表明,采用10 cm厚掺加粉砂的粉煤灰-水泥基泡沫混凝土保温强化层进行路基全断面铺设,并在两侧路基边坡增加0.5 m细粒土包层的新全断面型路基防冻胀结构保温隔热效果良好,可以有效抑制路基冻胀,该新型保温路基结构可为寒区高速铁路路基的设计和维护提供参考。