正交异性钢桥面板制造技术研究

庄庆庆,马静肖

(中铁山桥集团有限公司,河北 秦皇岛 066200)

1 引言

正交异性钢桥面板具有自重较轻、承载能力强、应用广等特点,因此在斜拉桥、悬索桥、大跨径桥梁、景观桥等桥各种结构形式和不同跨径桥梁中得到了广泛应用。我国在成昆铁路中首次使用正交异性板至今,已有凤凰黄河大桥、重庆朝天门大桥、港珠澳大桥很多桥梁采用此结构。在我国大力推进钢结构桥梁建设的政策下,其应用必将更为广泛。但是随着中国经济的迅速发展,交通荷载量迅速增加,正交异性板的疲劳开裂问题也呈早发性、多发性的特征,严重地影响了桥梁的使用寿命。

2 正交异性钢桥面板主要疲劳问题

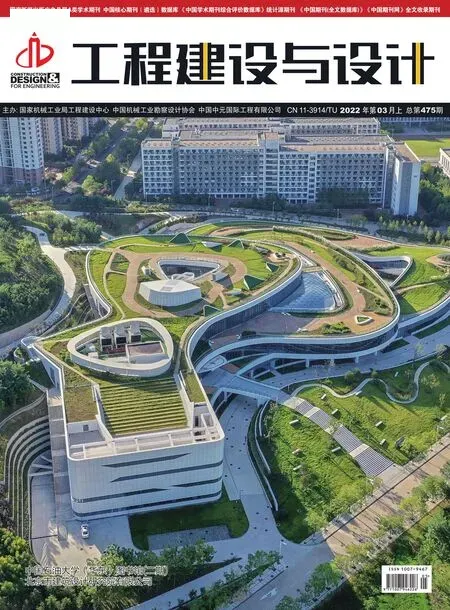

正交异性钢桥面板结构复杂,横向刚度弱,焊缝复杂,桥面板在局部轮载作用下,与U 形肋之间发生较大的面外变形,而加工制造精度误差和焊接质量缺陷又进一步加剧其疲劳性。经研究发现:顶板与纵向U 形肋之间的焊缝是正交异性板疲劳开裂的主要部位之一。顶板与纵向U 形肋之间的焊缝裂纹又分为焊趾处裂纹(见图1a)及焊跟处裂纹(见图1b)。

图1 正交异性板焊缝裂纹

本文从原材采购、单元件加工到组装焊接全过程中影响正交异性板质量的关键点进行控制,以减少此类问题的发生。

3 原材料的选择

钢板板型会直接影响到杆件加工制造的精度,内应力大的钢板在切割后会发生旁弯等变形,机加工后内应力重新分布,又会产生新的变形,导致板边直线度较差,进而影响焊缝的焊接质量。采购时选用板型好,平面度好,内应力小的板材,能有效减少U 形肋与面板的疲劳裂缝。另外,碳、硫等有害物质含量满足标准的情况下选择碳、硫含量更低的厂家。有些厂家为了控制生产成本,碳、硅等有害元素含量虽然满足标准,但在标准的上限,虽然板材力学性能满足标准要求,但可焊性低,焊接后热影响区硬度大,容易开裂,直接影响杆件的质量[2]。

4 半品件控制

4.1 赶平

GB/T 709—2019《热轧钢板和钢带的尺寸、外形、重量及允许偏差》中对于8~15 mm 厚钢类L (最小屈服强度不大于460 MPa)的普通不平度精度要求≤7 mm[2],而Q/CR 9211—2015《铁路钢桥制造规范》中要求零件的平面不平度≤1 mm[3]。为提高钢板的平面度,钢板的赶平是非常必要也是非常重要的。另外,钢板的反复赶平,使钢板轧制时产生的内应力分布均匀或消除,为下料、加工和焊接变形的控制提供良好的条件。

4.2 U形肋铣边

U 形肋板边直线度直接影响压型后U 形肋与面板的组装间隙,间隙过大直接影响U 形肋焊缝质量。Q/CR 9211—2015《铁路钢桥制造规范》规定U 形肋组装间隙允许偏差≤0.5 mm。为满足这一要求,选用双边铣边机,U 形肋一次装卡定位,双面双边各双刀盘同时进行2 次销铣加工,保证U 形肋直线度公差在2 mm 以内。

4.3 坡口成型

U 形肋坡口数控成型机床使用特别自制的钢板夹持机构,在加工过程中能够有效地控制钢板的振动,降低坡口钝边偏差,保证公差不超过0.5 mm。另外,高速铣削功能可以有效避免坡口面的微观裂纹。

4.4 压弯

目前,U 形肋的成型方式有3 种,折弯、辊弯和热轧。折弯、辊弯都属于冷弯加工。冷弯的缺点是圆弧部位经过冷弯后有冷作硬化的趋势,硬度增高,导致圆弧部位的抗疲劳性能有所降低。

折弯的优点是可以适用于各种规格形状的组形肋,加工灵活,适用范围广,可以根据自身的加工装备灵活调整加工参数,以满足组装、焊接的需求。

而辊弯和热轧需要靠不同的模具来达到所需的外形尺寸,灵活性差,适应范围窄。

热轧的优点是生产线流水作业效率高,交货周期短,尺寸精度好,没有冷作硬化现象。热轧另外的缺点是只能热轧状态交货,通过合金化提高U 形肋的力学及焊接性能,很难进行后期热处理,目前在高材质(Q345)领域应受一定的制约。

目前,折弯技术应用比较广泛,技术也比较成熟,现在多数厂家U 形肋加工仍然以折弯方式为主。

5 焊接

目前,国内钢结构桥梁对于正交异性板单元的焊接要求分为单面焊部分熔透(熔深不低于板厚的75%)和双面焊接100%全熔透2 种形式。双面焊接100%全熔透可以更好地提高正交异性板的抗疲劳性,减少焊接裂纹的发生,逐渐在钢结构桥梁中推广使用,像武穴长江大桥、深中通道、洪齐门大桥等均采用了双面焊工艺。但目前仍有一部分项目要求单面焊部分熔透工艺,下面分别就这2 种焊接方案展开论述。

5.1 单面焊部分熔透角焊缝焊接

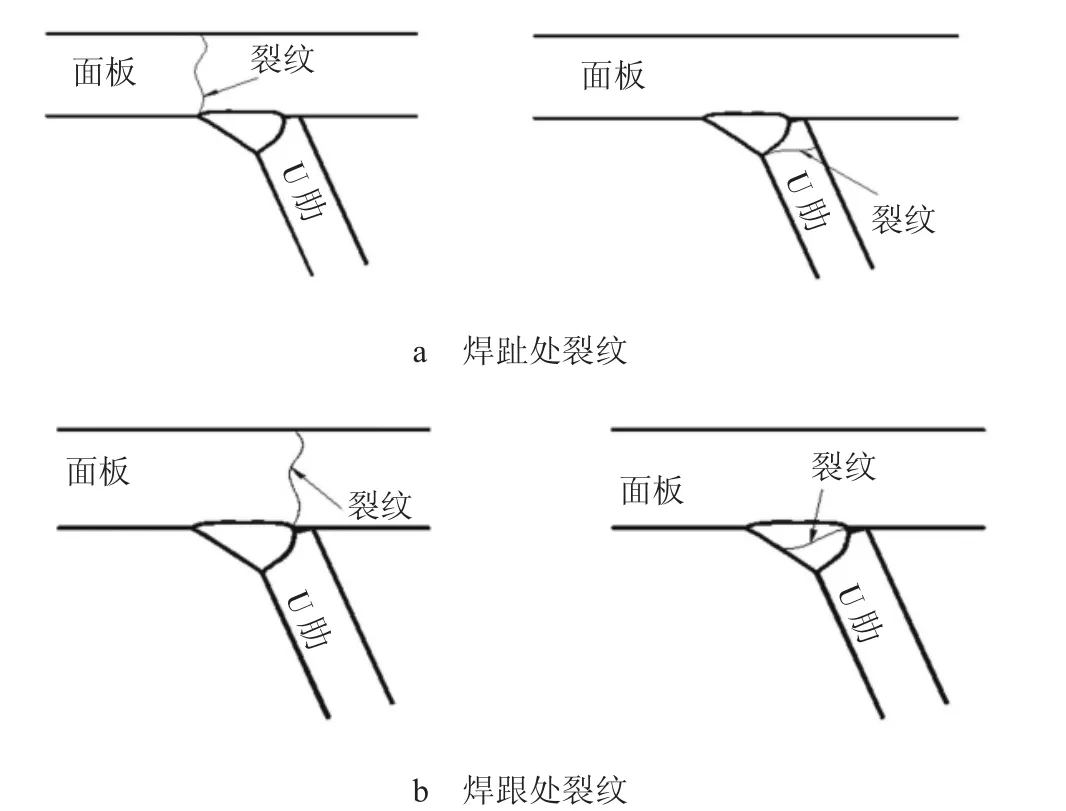

5.1.1 板单元自动化组装

板单元自动化组装机床(见图2)的定位、压紧装置通过液压系统自动控制。此系统组装的板单元任意2 根U 形肋中心距偏差在±1 mm 内;U 形肋定位直线度偏差不超过1 mm;压紧后U 形肋与面板间间隙不超过0.5 mm。另外,U 形肋组装采用可更换的定形卡具,卡具之间的位置可以调整,从而适用于与不同间距、不同形状和尺寸的U 形肋的组装。定位焊U 肋角焊缝两侧同时焊接,电流、电压、焊速、焊缝长度以及收弧时间等参数全部自动控制,解决了传统手工定位焊缝质量波动问题。

图2 板单元自动化组装机床

5.1.2 板单元自动化焊接

板单元自动化焊接系统(见图3)通过焊接过程中机器手的摆动,感知焊接电流和电弧电压的变化,计算出焊丝相对于焊缝中央的偏移量并实时纠正,实现对焊缝的跟踪。每台机械配置6 个悬臂焊接机械手,采用接触式跟踪方式,焊接方法为气体保护焊(CO2或富氩气),药芯焊丝或实心焊丝焊接。为保证焊脚大小,常采用单丝双道焊缝进行焊接。焊接前根据焊接试验确定板单元焊接变形大小,根据实验数据在反变形胎上预制反变形。焊接采用船位焊,提高焊缝外观质量。一侧焊接完成后,翻转胎架,使另一侧也在船位状态下焊接。

图3 板单元自动化焊接系统

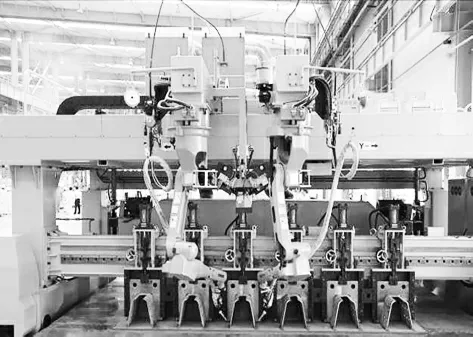

5.2 U形肋角焊缝全熔透焊接

传统的U 形肋角焊缝一般要求单面焊部分焊透,熔深一般只能达到板厚的80%。随着交通荷载的增加,以及U 形肋板单元疲劳问题的不断出现,现在逐渐发展成要求双面焊接100%全熔透。

U 形肋内侧角焊缝采用U 形肋内焊专机,通过增加U 形肋内侧角焊缝的焊接,消除了焊缝根部的应力集中,提高了焊接的疲劳强度。内焊焊接方式可采用实心焊丝富氩气体保护焊或埋弧焊的焊接工艺。气体保护焊要特别注意保护气的供应,防止断气、漏气,埋弧焊要注意防潮。使用具有深熔功能的焊接电源,提高焊缝熔透深度。

U 形肋坡口侧先进行打底焊,打底焊采用半自动焊接小车,盖面焊采用龙门机器人焊接。U 形肋坡口侧焊缝焊接时在特制反变形胎上,采用船位焊接位置进行焊接[4]。焊缝通过相控阵超声波检测,焊缝能达到100%全熔透(见图4)。

图4 全熔透焊缝宏观断面

5.3 正交异性板单元矫正

传统的板单元热矫形工艺效率低,占地面积大,采用火焰加热钢板产生的内应力变形来抵消焊接变形,对钢板力学性能产生不利影响,浪费了大量人力、物力,同时增加了制造周期。板单元冷矫形机(见图5)通过液压和机械传动,对板单元的焊接变形部位施加压力,行进中进行纵横向连续矫形,产生反向塑性变形抵消焊接变形,对母材性能影响小。

图5 板单元冷矫形机

采用程序操控,平整度自动检测,效率提高3 倍以上,矫正后的板单元平面度≤1 mm。

6 结语

正交异性板的疲劳问题一直是钢桥制造行业重点关注的问题。本文中从正交异性板制造全过程进行分析,通过选择高品质板材,优化制造方案,提高单元件制造精度,加工过程全部机械化、智能化,减少人为因素的干扰,以及选择合适的焊接方法,提高熔透焊缝质量等一系列方案,以减少疲劳裂纹的发生。