N-甲基吡咯烷酮回收液提纯工艺模拟研究

郑世富,黄佩佩,黄子威,彭伟伟,邹 亮,罗 松

(江西赣锋锂业股份有限公司,江西 新余 338000)

N-甲基吡咯烷酮(NMP),分子式:C5H9NO,NMP 属于氮杂环化合物,具有一系列优异的物理、化学性质,是一种无毒性、沸点高、极性强、粘度低、腐蚀性小、溶解度大、挥发度低、稳定性好、易回收的高效选择性溶剂[1-2]。广泛应用于石油化工、高精密电子、电路板、锂电池等领域。NMP 是生产锂离子电池电极非常重要的辅助材料,主要用于溶解/溶胀PVDF,同时稀释浆料,NMP 产品质量直接影响高端电子产品的生产与质量[3-4]。

我国对NMP 产品的研发晚于发达国家,高纯度NMP 产品的生产工艺一直被发达国家所掌握,电子行业使用的NMP 主要依靠进口[5]。随着锂电池行业的快速发展,NMP 的需求量与日俱增,NMP 的价格居高不下,已严重影响我国锂电池行业的发展。如何回收利用低浓度的NMP 水溶液,降低锂电池行业的制造成本,受到越来越多研究者的关注[6]。

腾荣国[7]公开了一种NMP 水溶液纯化用渗透汽化膜装置,该装置主要包括:渗透汽化膜机体、雾化机构、分离机构和冷凝机构等。通过对NMP 水溶液进行雾化和加压,从而使雾化后的NMP 水溶液通过汽化膜组,实现NMP 水溶液的快速纯化。郭红云[8]公开了一种NMP 脱水膜浸透汽化提纯装置,主要包括:气体增压泵、第一渗透汽化膜隔断、中温冷却箱、第二渗透汽化膜隔断等。该装置利用NMP 气体的高温特性,对NMP气体分级冷却、渗透汽化过滤,使NMP 气体与水蒸气分离。渗透汽化膜技术的关键在于膜的品质,高质量的膜生产必定引起成本的提高,并且该技术只适合高浓度NMP 水溶液的提纯,因此目前难以实现工业化。

由于NMP 的沸点达202 ℃,与水的沸点相差较大,因此,本文用减压精馏技术实现NMP 水溶液的提纯。以某锂电公司回收的NMP 水溶液(10 wt%)为设计依据,通过Aspen 模拟,优化确定NMP 水溶液减压精馏塔的工艺条件,为工业生产提供参考。

1 工艺模拟研究

1.1 研究方法

Aspen 是一款公认的大型流程模拟软件,广泛应用于化工、石化、炼油等行业。本文以Aspen为模拟软件,模拟N-甲基吡咯烷酮回收液提纯工艺。通过改变NMP 回收液减压精馏塔的进料方式,确定NMP 回收液减压精馏塔的最佳进料方式;通过灵敏度分析,确定NMP 回收液减压精馏塔最佳塔板数和进料位置;在优化的条件下,得出Aspen 模拟结果,为工业应用提供参考。

1.2 工艺初步模拟

以某锂电公司NMP 回收液为设计依据,处理量按500 kg/h 计算,通过Aspen 模拟NMP 回收液减压精馏回收工艺。Aspen 模拟工艺流程见图1,NMP 回收液通过预热器预热至一定温度,被输送至减压精馏塔(T101)分离,塔底得到高纯度的NMP,回收利用。

图1 NMP 水溶液减压精馏工艺流程图

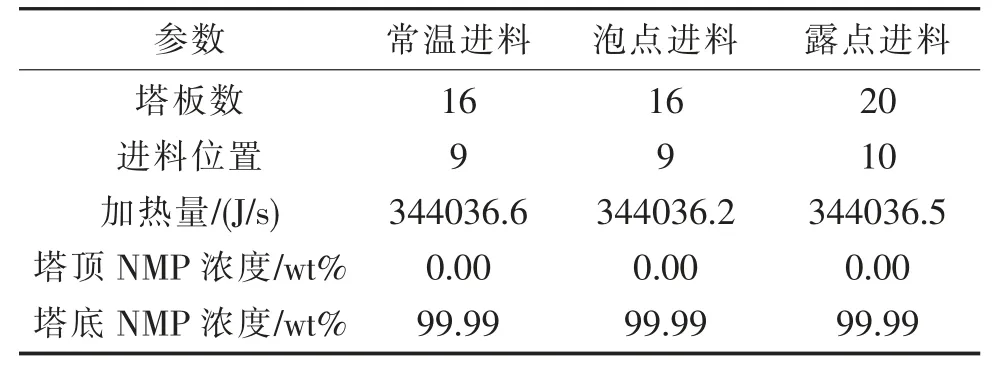

通过控制减压精馏塔的回流比(R=0.1)和操作压力(PaA(绝对压力)=0.01 MPa),改变减压精馏塔的进料方式,得出在不同进料方式下,减压精馏塔各工艺参数。从表1 可以看出,通过改变减压精馏塔的进料方式,减压精馏塔的加热量和塔底NMP 浓度变化不明显。为有效回收减压精馏塔塔底物料的热量,本文设计采用泡点进料方式。

表1 进料方式对NMP 减压精馏塔参数的影响

1.3 工艺优化

1.3.1 塔板数优化

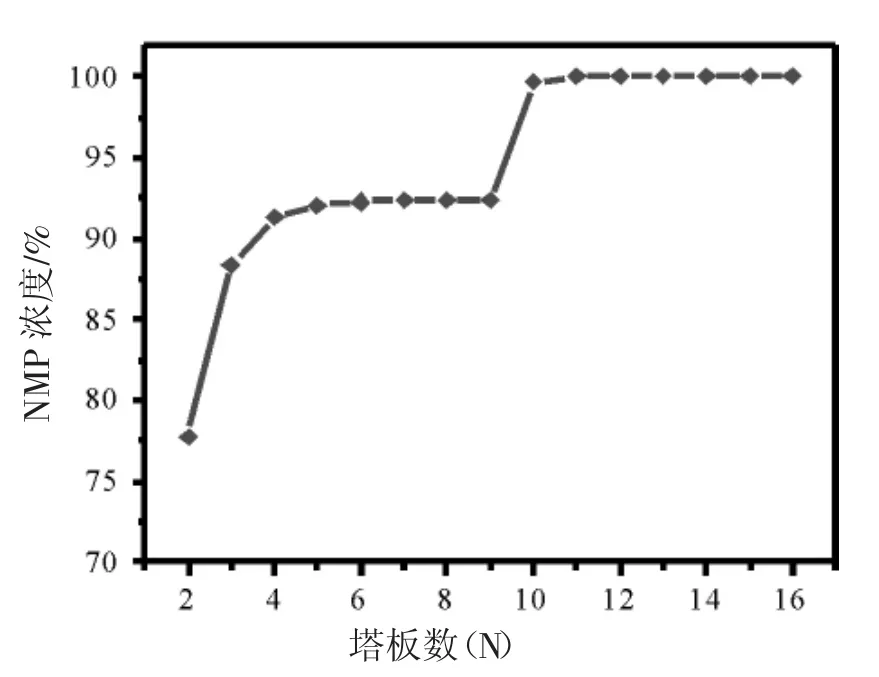

对减压精馏塔的塔板数进行优化,图2 为减压精馏塔塔底NMP 浓度随塔板数的变化曲线。从图2 可以看出,减压精馏塔塔底NMP 浓度随着塔板数的增加而增加,当塔板数达到12 块时,塔底NMP 浓度最高,达99.99 wt%以上,再次增加塔板数,塔底NMP 的浓度基本无变化。因此,减压精馏塔塔板数取12 块。

图2 塔底NMP 浓度随着塔板数的变化图

1.3.2 进料位置优化

图3 为减压精馏塔塔底NMP 浓度随进料位置的变化曲线图。从图3 可以看出,在控制减压精馏塔塔板为12 块的情况下,塔底NMP 浓度随着进料位置增加先增加后降低,当进料位置为7时,塔底NMP 浓度最高,因此减压精馏塔进料位置选第7 块。

1.4 工艺模拟结果

1.4.1 减压精馏塔的物料衡算

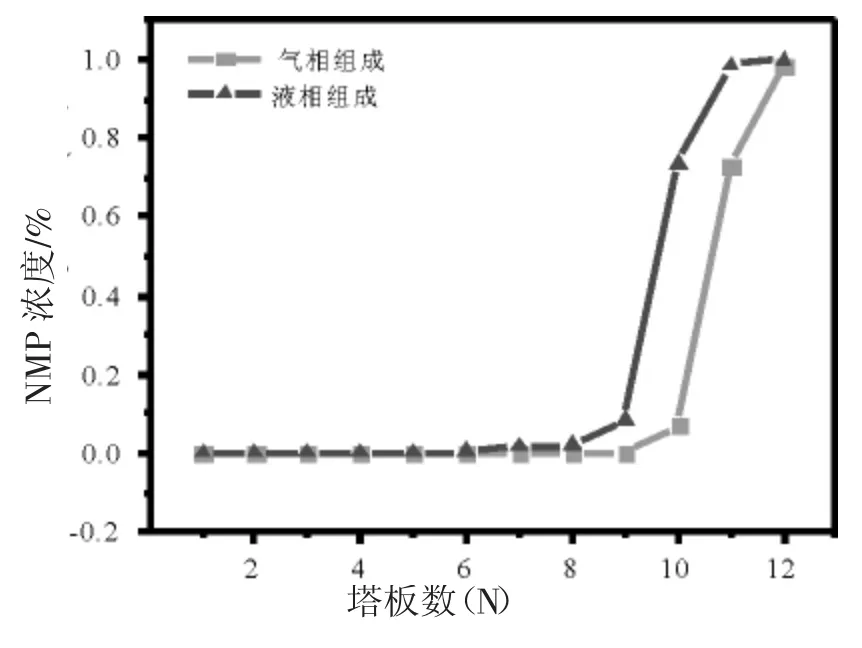

通过Aspen 工艺模拟优化,确定N-甲基吡咯烷酮回收液提纯工艺中减压精馏塔的进料方式为泡点进料、回流比(R)为0.1、操作绝对压力(PaA)为0.01 MPa、塔板数(N)为12 块、进料位置(F)为第7 块塔板。在上述工艺参数下,得出减压精馏塔各塔板上N-甲基吡咯烷酮的气相、液相组成图(图4)及减压精馏塔各塔板上气相、液相流量趋势图(图5)。

图4 减压精馏塔中NMP 的气相、液相浓度

图5 减压精馏塔中NMP 气相、液相流量趋势图

从图4 可以得出,减压精馏塔中,N-甲基吡咯烷酮的气相、液相浓度均随着塔板数的递增而增加,在减压精馏塔塔底,N-甲基吡咯烷酮的气相浓度为98.69 wt%、液相浓度达99.99 wt%。

从图5 可以看出,随着减压精馏塔塔板数的增加,各塔板上气相流量保持递增的趋势,在第12块塔板上,气相流量达到最大,为2328.18 kg/h;在第11 块塔板上,液相流量最大,为2378.19 kg/h。

1.4.2 减压精馏塔的能量衡算

通过Aspen 模拟确定减压精馏塔塔顶液相流量为494.99 kg/h,塔釜气相流量为2328.18 kg/h;塔顶气相冷凝量为329122 J/s,塔底加热量为332903 J/s,见表2。减压精馏塔塔顶、塔底能量衡算结果,可为工程设计冷却量和加热量提供依据。

表2 减压精馏塔能量衡算表

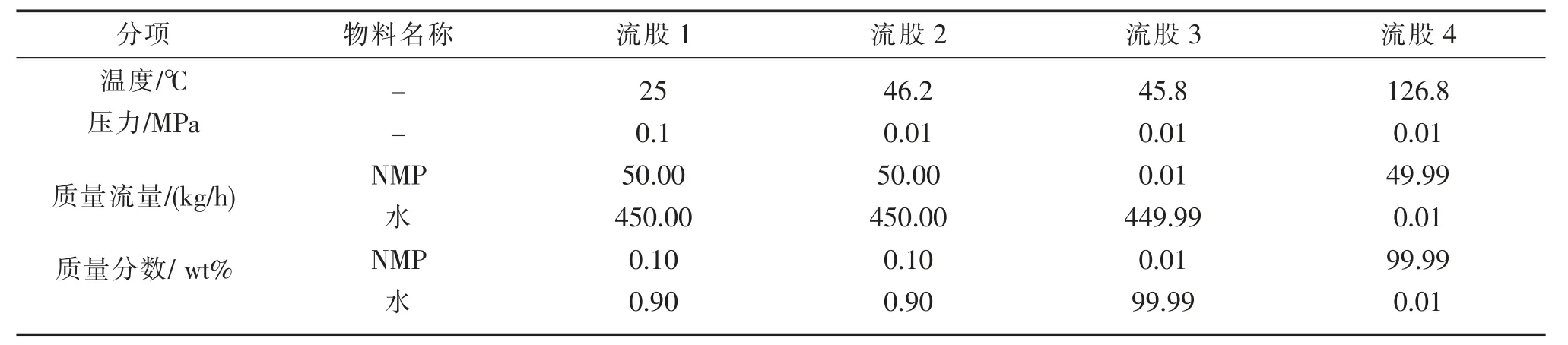

1.4.3 全工艺的物料衡算

表3 为N-甲基吡咯烷酮回收液提纯工艺的物料衡算表。从表3 可以看出,原10 wt%的N-甲基吡咯烷酮回收液经Aspen 模拟优化,确定减压精馏塔的各工艺参数,得到纯度大于99.99 wt%的NMP 溶液达到低浓度NMP 溶液有效回收再利用的目的。

表3 N-甲基吡咯烷酮回收液提纯工艺物料衡算表

2 结论

本文以某锂电公司回收的N-甲基吡咯烷酮水溶液(10 wt%)为设计案例,通过Aspen 模拟,对NMP 回收工艺中减压精馏塔各进料方式进行了模拟,确定减压精馏塔为泡点进料,对减压精馏塔塔板数及进料位置进行优化,确定减压精馏塔塔板数为12 块、进料位置为第7 块塔板。本文还对减压精馏塔各塔板中NMP 的气、液相浓度及全工艺流程的物料平衡进行了计算,得出减压精馏塔塔底的NMP 浓度达99.99 wt%。