无磁钻铤开裂失效分析

靳 权,李锐峰,栾 晖,薛 凯,蔡 克,宋恩鹏,郝凤丹

(1.中国石油集团工程材料研究院有限公司 陕西 西安 710077;2.吐哈石油勘探开发有限公司物资保障中心质检部 新疆 哈密 839009;3. 中国石油长庆油田分公司物资供应处,陕西 西安 710016;4.中国特种设备安全与节能促进会 北京 100013)

0 引 言

钻铤是钻柱最为重要的组成部分,具有向钻头提供钻进压力及提高钻柱刚性的作用[1-4],其在使用过程中将承受弯曲、扭转、内压和振动等载荷[5-8]。对某油田钻具失效次数进行统计,钻铤断裂占钻具失效比例最大,失效的主要形式为疲劳断裂[1-3, 9-15]。

某供应商使用W1813N NC50无磁钻铤时,发现该钻铤出现纵向裂纹,并用渗透分析方式确认了无磁钻铤裂纹。随即,委托方检验人员在现场对该钻铤进行超声波探伤,发现22支同类型钻铤中有5支缺陷超标。根据委托方提供的信息,开裂无磁钻铤规格为Φ172 mm×Φ76 mm×9 450 mm,钢级为W1813N。无磁钻铤执行标准为 API Spec 7—2006。

为降低无磁钻铤发生失效事故概率,提高其使用寿命、保障油气开采安全进行[16-19]。本文结合宏观和微观表征、物理和化学检测,以及裂纹和断口处的元素分布情况,对W1813N NC50无磁钻铤进行了失效分析,指出了发生失效的原因,并给出了预防措施和建议。

1 试验制备与试验方法

1.1 样品准备

宏观形貌观察:采用机加工将罐体沿纵向剖开,进行宏观形貌观察和渗透测试。

化学分析测试:采用线切割和磨床,将试样加工成合适的尺寸,用于化学分析测试。

力学、金相测试:采用线切割和磨床将试样加工成合适的尺寸,用于力学和金相测试。

微观裂纹、断口和元素分析:采用线切割和磨床将试样加工成合适的尺寸,用于微观裂纹、断口和元素分析。

1.2 分析测试

宏观形貌测试:采用数码相机拍摄样品的宏观形貌。

化学分析测试:采用分光光度计确定样品的化学成分。

力学测试:采用夏比冲击仪和布氏硬度计分别测试样品的冲击功和布氏硬度。

金相测试:采用奥林巴斯超景深显微镜观察裂纹和管体周围的金相组织。

微观裂纹、断口和元素分析:采用扫描电子显微镜观察微观裂纹和断口,使用附带的EDS能谱仪分析裂纹和断口的元素和成分。

2 结果及分析

2.1 理化检验

2.1.1 宏观形貌

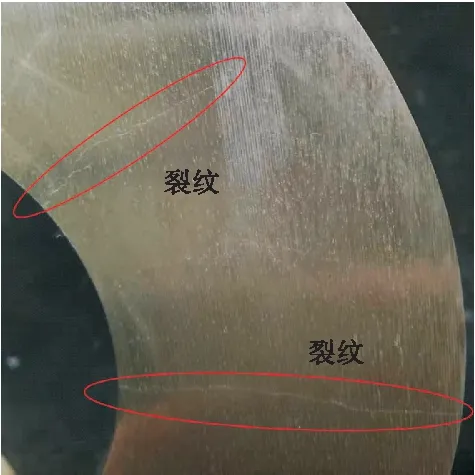

所分析的失效无磁钻铤样品的尺寸为Φ172 mm×Φ76 mm×340 mm。失效无磁钻铤的宏观照片如图1和图2所示。失效无磁钻铤剖面裂纹形貌如图3和图4所示。由图可见,样品截面存在间隔不等的纵向与横向裂纹,裂纹均起始于内壁,向外壁呈“之字型”曲折扩展,且贯穿性和非贯穿性裂纹共存[20-22]。

图1 开裂无磁钻铤的宏观照片

图2 开裂无磁钻铤纵向抛开后的宏观照片

图3 纵向裂纹宏观照片

图4 横向裂纹宏观照片

2.1.2 渗透测试

依据标准NB/T 47013.5—2015,对裂纹无磁钻铤样品进行了渗透检测,结果如图5和图6所示。结果表明,能明显看出样品存在较多的纵向和横向裂纹,裂纹起源于内壁,呈“之字形”结构,并向外壁扩展,这与宏观观察结果一致。

图5 纵向裂纹宏观照片

图6 横向裂纹宏观照片

2.2 理化性能试验

2.2.1 化学成分分析

依据标准ASTM A 751-14a,使用直读光谱仪对无磁钻铤进行化学成分分析,结果见表1。化学成分分析结果表明,无磁钻铤的材质为高锰无磁钢。

表1 化学成分分析结果(质量分数) %

2.2.2 夏比冲击试验

依据标准ASTM A370-20,使用冲击试验机对无磁钻铤进行夏比冲击试验,结果见表2。结果表明,冲击吸收能量和剪断面率满足标准SY/T 5144—2007要求。

表2 夏比冲击试验结果

2.2.3 布氏硬度试验

依据标准ASTM E10—2018,使用布氏硬度计对无磁钻铤进行布氏硬度试验,结果见表3。样品布氏硬度满足SY/T 5144—2007要求(285HBW~360HBW),但结果偏大。

表3 布氏硬度试验结果

2.2.4 金相分析

依据标准 ASTM E45-18a、ASTM E112-13和ASTM E3-11,使用激光共聚焦显微镜分别对无磁钻铤的横向截面和纵向截面进行组织分析、晶粒度评定,结果见表4和图7。结果表明,无磁钻铤横向截面和纵向截面组织为奥氏体。

图7 金相组织照片

表4 金相分析结果

注:A-奥氏体。

使用激光共聚焦显微镜对纵向裂纹和横向裂纹试样进行分析,金相分析裂纹试样取样位置示意图分别如图8和图9所示。1#和2#试样裂纹形貌及其周围组织如图10和图11所示,裂纹金相分析表明,裂纹起源于内表面,局部呈沿晶扩展特征,主裂纹附近有树枝状分布的小裂纹,裂纹附近组织为奥氏体。

图8 纵向裂纹试样取样位置示意图

图9 横向裂纹试样取样位置示意图

图10 1#试样裂纹低倍形貌及周围组织

图11 2#试样裂纹低倍形貌及周围组织

2.3 电镜及能谱分析

使用扫描电镜对1#和2#试样裂纹进行观察,并使用 XFORD INCA350 能谱仪对裂纹进行分析,如图12和图13所示,结果见表5和表6。结果表明,1#和2#试样裂纹内都检测出S和Cl元素的谱峰。S元素含量为0.26%~1.93%,Cl元素含量为0.09%~0.33%。

表5 1#试样裂纹根部和尖端能谱分析结果 %

表6 2#试样裂纹根部和尖端能谱分析结果 %

图12 1#试样裂纹能谱分析曲线

图13 2#试样裂纹能谱分析曲线

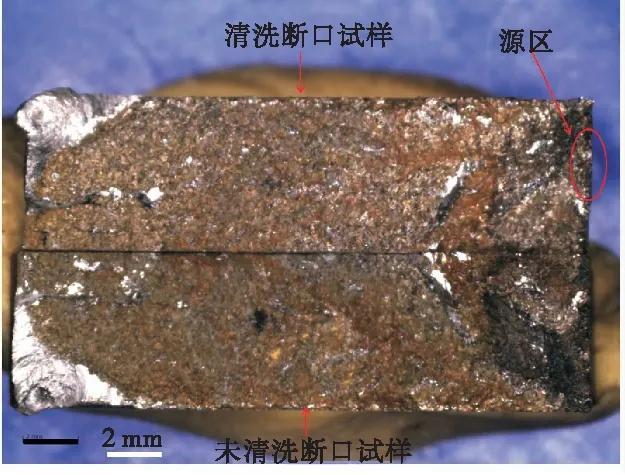

使用扫描电镜对1#裂纹断口进行观察,并使用能谱仪对断口表面进行能谱分析,断口取样位置示意图如图14所示。断口源区和扩展区形貌如图15和图16 所示,能谱分析结果见表7。从图15和图16可以看出,断口表面平齐,无明显塑性变形,高倍形貌显示解理形貌,为典型的解理断口。能谱分析结果表明断口表面产物由 O、S、Cl、Ca、Cr、Mn、Fe元素组成。其中,元素含量为0.04%~0.32%,Cl元素含量为1.45%~3.67%,如图17所示。

图17 断口表面能谱分析曲线

表7 断口表面能谱分析结果

图14 断口取样位置及断口宏观形貌

图15 源区高倍形貌

图16 扩展区高倍形貌

样品存在较多的纵向和横向裂纹,呈“之字形”曲折扩展。失效样品化学成分分析结果表明,无磁钻铤的材质为高锰无磁钢,S元素含量为0.002 0%。夏比冲击试验结果表明,冲击吸收能量平均值为241 J。布氏硬度试验结果表明,布氏硬度平均值为324HBW。根据标准SY/T 5144—2007《钻铤》中对无磁钻铤的规定可知,无磁钻铤S元素含量不超过0.025%、布氏硬度应在285HBW~360HBW之间、冲击吸收能量应大于75 J。对比失效样品测试结果可以看出,失效样品S元素含量、布氏硬度和冲击吸收能量均满足标准要求。

失效钻铤金相组织为奥氏体。由裂纹金相分析结果可知,裂纹起源于内表面,局部呈沿晶扩展特征。主裂纹附近有呈“树枝状”分布的小裂纹。裂纹电镜及能谱分析结果表明,裂纹内都检测出S和Cl元素的谱峰,S元素和Cl元素含量较高,相对含量范围分别在0.26%~1.93%和0.09%~0.33%。由断口分析结果可知,断口表面平齐,无明显塑性变形,高倍形貌显示解理形貌,为典型的解理断口。断口能谱分析发现其中存在较高的S和Cl元素。

裂纹内S元素含量是失效钻铤材质中S元素含量的130~965倍,可知裂纹内较高含量的S元素应来自于外界环境,是奥氏体钢开裂的诱因之一。同时,Cl元素含量较高是奥氏体钢开裂的另一个诱因。此外,失效钻铤存在内应力和服役外应力,根据文献资料可知,金属材料在应力和腐蚀介质的联合作用下,容易诱发应力腐蚀[22-25]。

3 结 论

失效钻铤的裂纹是应力腐蚀裂纹。失效钻铤在外界腐蚀介质及应力的综合作用下,无磁钻铤表面萌生了应力腐蚀裂纹。随着腐蚀介质向裂纹尖端扩散,裂纹不断沿晶界扩展并最终导致管体开裂。建议对该批无磁钻铤进行超声波无损探伤检测,以避免带有裂纹的无磁钻铤下井使用。