井下压裂工具用可溶解铝合金材料中国专利分析*

李二行,何 志,孙 良,董 会,翟文彦

(西安石油大学 陕西 西安 710065)

0 引 言

可溶解铝合金技术是一种具有可降解结构的新型功能材料技术,因其具备特有的溶解性能和机械性能等优点[1],在石油开采压裂技术中应用广泛[2]。范美强2007年公布的专利(CN 101289163A)表明,当合金中含有一种或多种活性元素,如铝(Al)、镓(Ga)、铟(In)、锌(Zn)和铋(Bi)等,可以提高材料的强度,在一定水温下可控制其活性和降解性,当它们完成预定的功能时,即可完全自行溶解[3]。由这些低熔点元素组成的可溶解铝合金材料制成的可溶工具,目前已成功应用于油气开采压裂技术中[4],中国的可溶解铝合金材料还处于萌芽阶段,研究人员主要集中在合金制备、可溶结构件和溶解机理等方面,已初步建立起包括制造、改性及应用的可溶解铝合金自主产业链条[5]。

目前进行的可溶材料研究包括可降解高分子、可溶解镁铝合金和可溶解铝合金。可降解高分子材料的缺点是强度较低,不能承受较高的压力,还需要特殊的腐蚀液。在可溶解金属材料中,研究人员已经利用粉末冶金制备了可溶解镁合金材料[6],但可溶镁合金溶解需在一定的矿化浓度条件下[7]。可溶解铝合金的核心是加入低熔点金属以及强化金属,使其氧化膜被破坏,从而和水进行反应[8]。可溶解铝合金材料因其密度低、加工性能好、溶解可控性好和成本低廉等优点[9],在非常规油气田的增效开采技术中被广泛应用。由于普通合金制成的封堵工具,钻、铣难度大,耗时长,钻磨后的粉体、碎片不易反排等缺点,加大了生产成本。但使用可溶解铝合金制成的压裂球和桥塞,可自动溶解失效,可节省回收过程,有效地实现了增产[10],所以该溶解铝合金成为了首选[11]。

1 数据来源及检索方法

本文数据来自于中国期刊全文数据库CNKI,数据检索截止日期为2021年8月10日。检索方式采用专利名称关键词,具体的检索式为:1)主题词=铝合金(可溶)。2)主题词=可溶材料(铝合金)。3)主题词=可溶解压裂球、桥塞。

将上述三个检索方式得到的专利数据信息合并,作为原始样本库,仔细检查样本库,筛选、剔除无关专利和弱相关专利,最后通过计算得出样本库中的文本数量为146件。另外,需特别声明:1)相关保密专利不在样本库中。2)2020年到2021年部分已提交专利申请但还没有公开的不在本检索结果中,因此文本库中数据与真实的数据存在一定偏差[12]。

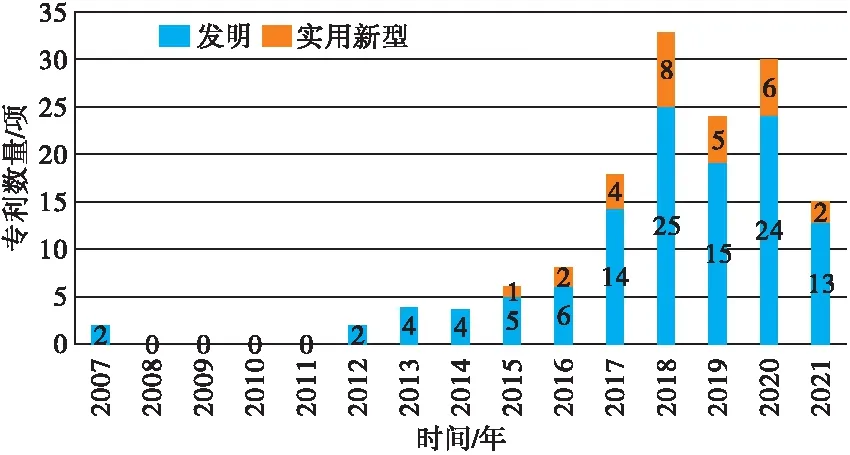

2 专利类型分析

图1为可溶解铝合金样本库的专利类型图。

图1 专利类型分析

图1中发明专利为118项,其比例为81%;实用新型专利为28项,其比例为19%。从2015年开始可溶解铝合金的专利申请数量大幅增加,可溶解铝合金使用方面涉及较多的是油气田开采用桥塞和压裂球技术方面等[13],是基于发明技术的方案,因此,样本库中发明专利占据多数,实用新型专利次之,未检索到相关的外观专利。

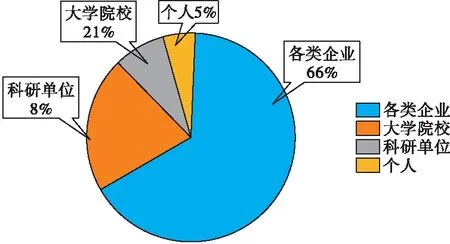

3 申请者所属机构或单位情况分析

为了解可溶解铝合金在不同性质单位中的重视程度,以及相关行业的发展状况,对其专利申请人机构情况进行了统计分析。图2为申请人机构情况,各类企业对可溶解铝合金技术的专利申请比例为66%,科研单位和大学院校及其他比例为34%。通过分析,企业主要研发的核心内容是可溶解装置工具,高校及科研院所主要研发的核心内容是材料的组织性能和溶解机理,尤其是在细化晶粒技术领域。可溶解铝合金技术属于功能材料技术领域,注重实用性,因此,各类企业比较注重可溶解铝合金技术的研究。

图2 申请人机构情况

选取了申请数量较多的高校和企业进行分析,其中10个重要申请者的专利申请数量为96项,其专利申请数量及申请单位情况如图3所示。从图3可以看出,前10名重要申请者中,企业为6家,专利申请数量为67项,企业申请专利比例为69%,说明企业更加重视可溶解铝合金技术,尤其是可溶结构件、可溶装置。随着长期的研发投入,积累了一定的技术优势,标志着企业具有较为成熟的自主研发能力,尤其是石化企业。

图3 重要申请人申请的专利数量

3.1 中国石油天然气股份有限公司

中石油拥有发明专利16项,其核心技术是可溶解铝合金表面处理。该技术是在可溶铝合金表面加工孔洞,然后喷涂可溶树脂,使可溶铝合金与水隔绝。研发了一种室温超塑性可溶金属,用于替换油田井下工具的橡胶类密封件,其原料按以下成分的质量分数进行配制:Ga:0.3%~3%;In:0.15%~3.5%;Sn:0.4%~6%;细化剂:20%~90%,其余为铝,熔炼制成铝棒,然后进行热处理。此发明的室温超塑性可溶金属,室温延伸率为30%以上,与可溶橡胶比有三大优点:溶解速度快、溶解彻底和不堵塞井筒以及室温超塑性可溶金属力学强度比橡胶材料高[14]。

3.2 四川省威沃敦化工有限公司

四川省威沃敦化工有限公司发明可溶解铝合金专利15项,其中发明专利为5项,实用新型专利为10项,其生产的可溶桥塞可以耐高温和高压,同时也针对可溶桥塞结构长度较长、密封橡胶体积量大的问题,提供了一种提高溶解速度的可溶球座,在原有的可溶桥塞基础上进行了多方面的结构升级优化,以解决溶解速度慢的问题。同时,发明了一种无胶筒金属密封可溶桥塞,该桥塞溶解效果好,可自行溶解,无需人工干预[9]。

3.3 中国石油化工股份有限公司

中石化发明可溶解铝合金专利12项,其中发明专利为10项,实用新型专利为2项。这些专利包括可溶解铝基复合材料、可溶解桥塞、可溶解压裂球、可溶解球座和可溶解管柱。可溶解铝基复合材料中陶瓷材料(Al2O3)的含量为5%~20%,镁含量为1.9%~2.6%,铜含量为2%~2.6%,锌含量为5.7%~6.7%,锆含量为0.08%~0.15%,石墨烯含量为0.5%~2%,具有较高的强度和耐冲蚀性能,制作的球座可承受压力在450 MPa以上。具有良好的可降解性,在浓度0.5%的HCl溶液条件下,腐蚀溶解速率为6.5 mg/cm2·h。利用该发明的铝基复合材料制造的球座可在5~10 d内完全溶解。该公司为了提高可溶铝合金材料的硬度,在其表面涂有一层含镍基合金粉(Ni60)或铁基合金粉(Fe60)等硬质合金粉[13]。

3.4 科研院所

中科院金属研究所使用可溶解铝合金生产压裂球,其特点是发明的压裂球用富铝合金由以下质量百分比组成:1%~10%的M元素,5%~15%的Ga、In和Sn,其余成分为Al。M元素为铜或镁,镓元素、铟元素和锡元素的质量比为65:22:13。本发明的富铝合金具备较高的抗压强度和硬度,并且可以通过调节M元素的含量来控制合金与水的反应速度,可以满足压裂球的使用要求。同时,通过第一性原理计算对可溶解铝合金的晶界相进行了分析,以及应用热处理对晶界相进行了晶粒细化,从而提高溶解速率,采用AlTiB晶粒细化剂对可溶解铝合金进行了细化。

3.5 其他高校

陕西科技大学用一种两步法制备SiC增强可溶解铝合金材料,其具有优良的机械性能以及化学稳定性。

西安石油大学孙良带领课题组进行了创新性的研究,通过稀土Ce和稀土La,以及加入超声波对可溶解铝合金进行了晶粒细化,经过大量的试验以及成分配比的优化和改进,得出了In3Sn和 InSn4中间相,得到的可溶解铝合金材料能满足油气田用高强度压裂球的需求[15]。

4 专利申请技术领域分析

表1为可溶解铝合金部分热点技术专利申请数量及其所占比例。根据表1可知,在样本库中制造技术的相关专利申请数量为25项,占整个样本库的比例为17.1%。

表1 可溶解铝合金部分热点技术专利申请数量及其所占比例

4.1 可溶解铝合金制造技术专利分析

图4为可溶解铝合金制造技术专利申请年代趋势。2012年以前,中国还没有大量开采非常规油气田[16-18],所以可溶材料装备使用较少。其次国外对于可溶铝合金技术的封锁,中国对可溶解铝合金技术的应用较少[19],可溶解铝合金的制造技术通常为传统制造技术,利用熔炼铸造法,技术革新较少。

图4 可溶解铝合金制造技术专利申请年代趋势

自2014年以来,随着金属复合材料的不断开发和应用,粉末冶金以其较低的加工温度及精确成形等特点在材料制造领域中越来越显示出其独有的优越性,特别是用于以金属为基体的复合材料的制造[20-23]。

4.2 可溶封隔器、桥塞等装置技术专利分析

由表1可知,可溶铝合金压裂球、桥塞等装置技术的相关技术专利共69项[24],占总样本库的比例为47.2%。图5为装置技术专利申请年代趋势。从 2012年起,中国开始研发压裂球、桥塞和球座等井下可溶工具,该技术的专利申请量显著增多,2018年为近年来申请数量最多的年份,申请专利数量达15项。

图5 可溶解封隔器、桥塞等装置技术专利申请年代趋势

随着中国石化企业的不断进步,非常规低渗透油气资源受到青睐。水平井分段压裂技术是提高产量的关键技术[25-26]。封隔器、压裂球和桥塞是压裂作业的重要工具[15]。可溶解铝合金制成的小型压裂球既环保又经济[27],可使油气田进行高效生产。

4.3 可溶解铝合金优化改良技术专利分析

由表1可知,在样本库中,可溶铝合金优化改良技术的专利申请数量为52项,占整个样本库的比例为35.6%。图6为可溶铝合金优化改良技术专利申请年代趋势。从2016年起,可溶铝合金优化改良技术引起相关技术人员的重视,并在随后的几年内,提出了较多的修复方法。2018 年和2020年可溶铝合金优化改良技术专利申请分别为13项和14项,所占比例约为51.9%。

图6 可溶铝合金优化改良技术专利分析

可溶铝合金材料存在四个缺点:1)可溶铝合金中加入一些其他稀有贵重金属,造成原材料成本较高。2)通过模具浇铸,成分较难控制到很均匀的程度,因而会出现溶解速率的不稳定,甚至一部分材料不能溶解。3)目前研发的可溶解铝合金材料溶解可控性还没有达到预期目标,溶解速度较快。4)可承受压力较小,通常低于100 MPa。

因此,降低贵金属的成分,控制结构的均匀性,控制可溶解铝合金材料的溶解度,同时尽可能提高抗压强度,是科研人员研究的核心技术[28]。中科院金属研究所采用AlTiB晶粒细化剂精炼可溶解铝合金。青岛大地新能源技术研究院2019年应用粉末冶金,制造的高强度可溶解铝合金抗压强度为130~800 MPa,屈服强度为70~345 MPa,其溶解度可以有效控制,可用于油井压裂工具[29]。高校和科研院所不断地探索和改进可溶解铝合金技术,目的是使可溶解铝合金材料在石化企业、钎焊防腐行业等得到广泛应用。

5 可溶解铝合金技术专利汇总分析

根据可溶解铝合金专利的技术内容,可溶解铝合金技术专利中的实用新型专利所占比例为19%,发明专利所占比例为81%。2015年之前中国可溶解铝合金技术处于缓慢增长期,专利申请数量较少;2015年以后该类专利申请数量增长显著,相关的技术研究逐步成熟,在重要的申请者中企业所占比例最高,主要创新者有中国石油天然气股份有限公司、四川省威沃敦化工有限公司和中国石油化工股份有限公司。这些企业在可溶解铝合金技术上有着长期的投入,同时也积累了一定的技术优势。

中国可溶解铝合金材料的专利主要包括3个技术领域:制造技术、可溶压裂球和桥塞等装置技术及优化改良技术。制造技术主要包括熔炼铸造法、粉末冶金法。装置技术主要是开采油气田用可溶铝合金。优化改良技术主要包括降低贵金属成分、细化晶粒和提高强度。高校和科研院所注重可溶解铝合金的溶解机理、性能优化,企业更加注重可溶解铝合金的装置工具技术。可溶铝合金材料主要应用在油气田开采水力压裂技术中。

随着中国对非常规油气田的增效开采技术的重视程度不断提高,未来的可溶解铝合金相关专利技术会进一步地发展。

6 可溶解铝合金技术发展建议

1)建议政府在可溶解铝合金技术方面加大人力、物力的投入,积极推动产学研合作,大力提升可溶解铝合金的综合性能,实现可溶解铝合金技术的关键材料的自主可控。

2)加强可溶解铝合金核心技术的突破,目前中国生产的可溶解铝合金材料和结构件与发达国家相比还存在一定的差距,建议及时关注国外高校的研发方向和市场布局,形成自己的理论体系,实现关键技术的突破,进一步提升我们自己的产品的竞争能力。

3)加大可溶解铝合金材料在水力压裂技术中的应用将是非常规油气田开采领域的突破性进展,可溶压裂球、可溶性桥塞和可溶性球座已经实现了自主研发,目前需要开展的主要应用研究方向有可溶性滑套球座、可溶性流道堵塞物、可溶性油管堵塞器、可溶性井眼换向导向器和可溶胶筒裸眼封隔器等。