基于统计数据的油田集输管道内腐蚀影响因素分析

李 明,马一鸣,杨 威,蔡 亮,梁昌晶

(1.中国石油华北油田分公司第五采油厂 河北 辛集 052360;2. 中国石油东部井控应急救援响应中心 天津 300280;3. 中国石油大港油田公司勘探开发研究院 天津 300280;4. 中航油京津冀物流有限公司 天津 300300)

0 引 言

随着油田的深入开发,我国大部分东部和中部油田已进入高含水期,采出水中含有SRB、CO2、H2S、Cl-等腐蚀性介质,这些介质的高腐蚀性导致集输管道腐蚀穿孔及泄漏频繁发生[1-2],某油田每年因内腐蚀造成的管道更换达300~400 km,不仅影响油田的正常生产,也带来了环境上的污染。

某油田整体区块面积较大,油藏种类较多(主要是稠油油藏、特殊岩性油藏和潜山油藏等),采出水成分复杂,且同一油藏不同层位的采出水质组分也不尽相同,腐蚀速率上存在明显差异;此外,随着油田的滚动开发,不同类型或同一类型不同制管标准的管材在现场交叉使用,复杂的介质环境和管材的多样性使得腐蚀问题更加复杂[3-5]。本研究通过采集某油田不同区块采出水处理站的水样,在室内对不同水质、不同管材的腐蚀速率进行测定,利用SPSS数据分析软件,对水质组分与腐蚀速率的相关性进行敏感性分析,以期为现场防腐措施的制定提供理论依据和实际参考。

1 试验部分

1.1 试验装置及材料

试验装置:采用YT Reactor型高温高压磁力搅拌反应釜对腐蚀速率进行测定;采用ARL-4460型直读光谱仪对管材的化学成分和夹杂物进行分析;采用GX51型金相组织显微镜对管材的金相组织和晶粒度等级进行分析;采用Quanta450型扫描电子显微镜对管材表面的微观形貌进行分析;采用PW3040/60型能谱分析仪器对管材表面的元素进行分析。

试验材料:采出水取自不同区块采出水处理站的油区来液;管材取自现场失效管段,材质分别为20#(1)(化学成分参照GB/T 8163—2018《输送流体用无缝钢管》)、20#(2)(化学成分参照GB/T 699—2015《优质碳素结构钢》)、20#(3)(化学成分参照GB/T 9948—2013《石油裂化用无缝钢管》),三者的适用范围中均属于压力管道优质碳素结构钢;L245 N PSL2无缝钢管(化学成分参照GB/T 9711—2011《石油天然气工业管线输送系统用钢管》);Q345(化学成分参照GB/T 1591—2018《低合金高强度结构钢》)。

1.2 试验方法

1.2.1 水质组分分析

参照SY/T 5523—2016《油田水分析方法》对水样中的离子成分进行测定,参照SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》对水样中的含油量和悬浮物含量进行测定。

1.2.2 管材化学成分及金相组织分析

分别参照GB/T 13298—2015《金属显微组织检验方法》、GB/T 10561—2005《钢中非金属夹杂物含量的测定》和GB/T 6394—2017《金属平均晶粒度测定方法》,对6种不同类型管材的金相组织、非金属夹杂物、晶粒度等级进行检测;对管材的化学成分进行分析。

1.2.3 腐蚀速率测定

采用高温高压釜模拟管材在油田现场集输环境的腐蚀行为,通过失重法对腐蚀速率进行测定,试验压力取井口最高回压2 MPa,温度取平均温度45 ℃,流速取管输经济流速1 m/s,试验时间168 h。试验结束后用六次甲基四胺和浓盐酸等除锈液对腐蚀产物进行清除,对清除腐蚀产物前后试样表面的微观形貌进行观察和分析。

1.2.4 影响因素分析

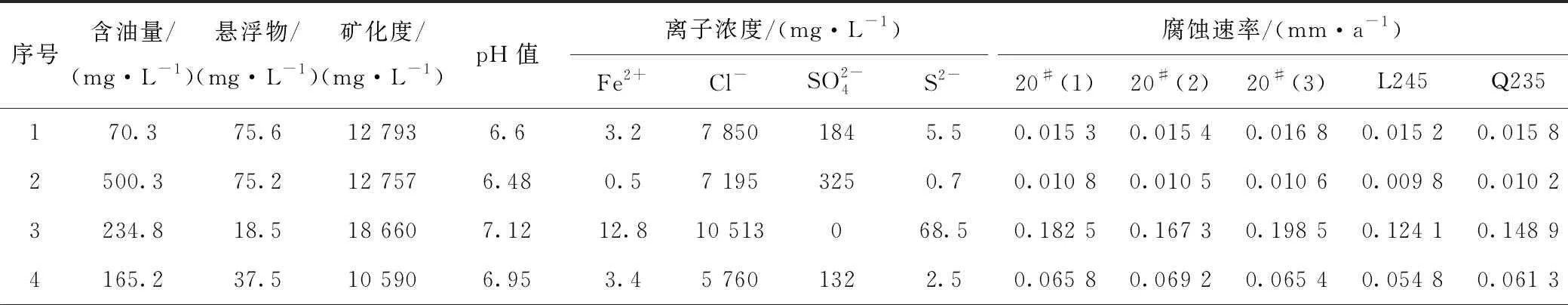

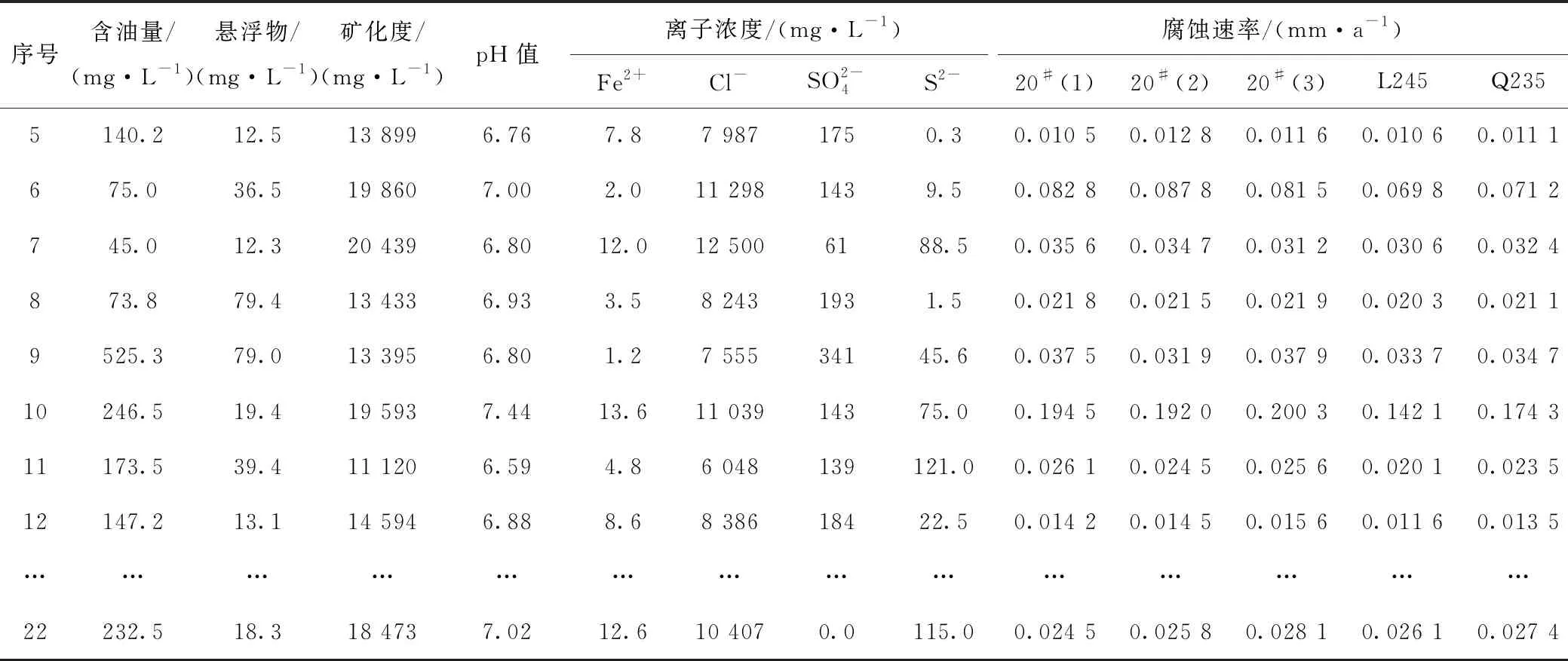

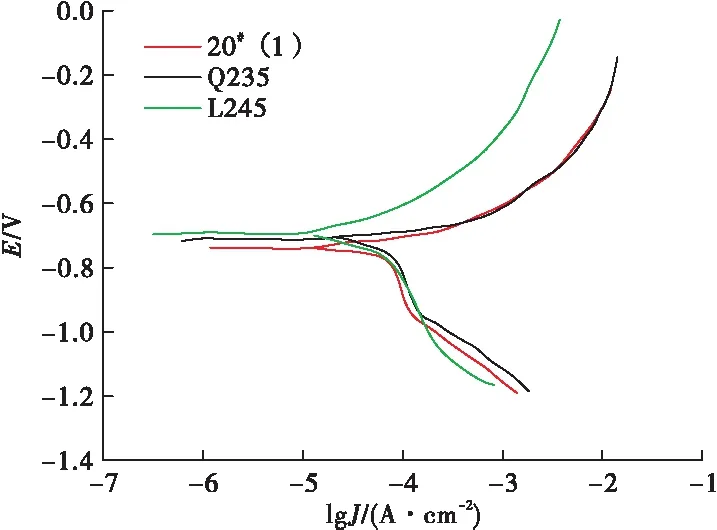

以Pearson相关系数作为评价指标,采用SPSS数据分析软件计算矿化度、悬浮物、油、pH值、离子浓度与不同管材腐蚀速率之间的相关性,概率0.01 对22个采出水处理站的水质进行分析,部分结果见表1。不同区块的采出水质差异较大,矿化度、pH值及各种离子含量均不尽相同,5种碳钢的腐蚀速率普遍较大。 表1 不同区块采出水质组分及管材腐蚀速率(部分) 续表 3种制管标准的20#钢和Q345钢的金相组织均为典型带状铁素体+珠光体,其中Q345的含碳量相对较低,珠光体的体积分数比20#钢低;L245钢为铁素体+珠光体,且带有少量的贝氏体组织,其珠光体相对于20#钢和Q345钢更为致密,见表2。不同管材的化学成分分析结果见表3,均满足相应的制管标准。 表2 金相组织分析 表3 化学成分分析(质量分数) % 从表1可知,20#碳钢的腐蚀速率相对较大,以20#(1)为例计算不同因素之间的Pearson相关系数,并进行双侧检验,见表4。 表4 各影响因素与腐蚀速率的相关系数 2.3.1 矿化度 当矿化度<15 000 mg/L时,在显著性水平0.05的条件下,相关系数0.358,与腐蚀速率呈显著正相关,这是由于矿化度的增加,水中的离子含量(主要是Cl-)和双电层导电能力提高,加快了腐蚀原电池的反应速率[6-7]。但对所有的水质进行分析,发现矿化度与腐蚀速率之间无显著性差异,当矿化度>15 000 mg/L时,水中结垢离子逐渐增多,结垢趋势增强,腐蚀产物对基材的保护导致腐蚀相关性减弱。 2.3.2 S2-含量 当S2-<80 mg/L时,在显著性水平0.01的条件下,相关系数0.587,与腐蚀速率呈显著正相关,证明当S2-含量较低时,腐蚀速率随S2-的增加而增大,第10组试验中,S2-含量75 mg/L下腐蚀速率最大为0.194 5 mm/a;但对所有的水质进行分析,概率P=0.961,S2-含量与腐蚀速率之间无相关性。 对S2-含量0.3 mg/L(第5组试验)、S2-含量75.0 mg/L(第10组试验)、S2-含量115.0 mg/L(第22组试验)试样表面进行SEM分析,如图1所示。当S2-为含量0.3 mg/L时,试样表面未生成完整的腐蚀产物膜,可见明显的砂纸打磨痕迹,腐蚀较轻,这是由于当S2-含量较小时,对阴极的去极化作用较小,腐蚀动力学较弱;当S2-含量75.0 mg/L时,试样表面覆盖一层黑色腐蚀产物膜,但该膜的保护性较差,在剪切剥离的作用下,部分产物膜脱落,具有台地腐蚀形貌特征,新鲜的基材与产物膜形成孔-膜电偶腐蚀,进一步促进局部腐蚀;当S2-含量115.0 mg/L时,腐蚀产物膜的生成速度超过了因剪切剥离造成的破坏速度,产物膜均匀致密,可有效阻挡腐蚀性阴离子与基材接触,延缓了腐蚀速率。 图1 不同S2-含量试样表面SEM形貌(放大200倍) 对3组试验的腐蚀产物进行EDS分析,如图2所示。当S2-含量较小时,未检出S元素,主要为基材Fe,证明未生成腐蚀产物膜;当S2-含量较大时,S元素含量明显增大,说明腐蚀产物为FeS,同时还检测出了Ca元素,可能还存在碳酸盐沉淀。 2.3.3 pH值 所有水质呈弱酸性,在显著性水平0.05的条件下,相关系数0.211,概率P=0.088,证明pH值与腐蚀速率之间存在一定的正相关,但影响程度有限,主要是由于样本中pH值差异不大,表1中为6.48~7.44之间,未呈现离散性数值,且H+含量较小,阴极的去极化作用较弱。 2.3.4 悬浮物 在显著性水平0.05的条件下,相关系数0.312,概率P=0.039,证明悬浮物与腐蚀速率之间呈显著正相关。一方面采出水中的部分固体杂质可以作为SRB的碳源,沉积在金属表面形成垢下腐蚀;另一方面随着时间的延长,腐蚀产物不断增加,反向促进了悬浮物含量的增大[8-10]。 2.3.5 含油量 在显著性水平0.05的条件下,相关系数-0.278,概率P=0.034,证明油与腐蚀速率之间呈显著负相关。经研究表明,几种碳钢的接触角均未超过90°,表现为良好的亲油性,油可以附着在金属表面,阻碍其他腐蚀性介质的侵入,起到减缓腐蚀的作用。 2.3.6 不同管材的影响 构建矩阵,对20#钢不同制管标准之间腐蚀速率相关性进行分析,见表5。在显著性水平0.01的条件下,Pearson相关系数均在0.994以上,腐蚀速率呈显著正相关,证明同一类型不同制管标准的碳钢管材差异性很小,耐蚀性几乎一致。 表5 不同管材腐蚀速率相关性分析 以第10组腐蚀溶液为例,在常温常压下对20#(1)、L245、Q345 这3种管材进行电化学测试,动电位极化曲线如图3所示,20#(1)、L245、Q345的自腐蚀电位分别为-0.748 9 V、-0.703 2 V、-0.726 4 V,从热力学角度分析,腐蚀倾向最大为20#,其次为Q235,最后为L245。 图3 20#(1)、L245、Q345的动电位极化曲线 1)水质中矿化度和S2-含量对腐蚀影响较大,当矿化度<15 000 mg/L时,相关系数0.358,与腐蚀速率呈显著正相关,当矿化度>15 000 mg/L时,腐蚀程度减弱;当S2-<80 mg/L时,相关系数0.587,与腐蚀速率呈显著正相关,S2-含量较大时,产物膜致密,腐蚀速率降低。 2)水质pH值与腐蚀速率存在一定的正相关,但影响程度有限;悬浮物和含油量分别与腐蚀速率呈显著正相关和负相关。 3)碳钢耐蚀性差异很小,腐蚀倾向最大的为20#。2 结果与讨论

2.1 水质分析及腐蚀速率测定

2.2 管材化学成分及金相组织分析

2.3 相关性分析

3 结 论