燃煤耦合城市污泥燃烧特性与NOx生成行为模拟

丁 先, 吴何来, 臧剑南, 康志忠

(1. 上海发电设备成套设计研究院有限责任公司, 上海 200240; 2. 华北电力大学 能源动力与机械工程学院, 北京 102206)

符号说明:

x,y——笛卡尔坐标系中两互相垂直方向

φ——通用变量

Γ——通用系数

u,v——x,y方向分速度,m/s

S——源项

ρ——气相密度,kg/m3

mp——颗粒质量,kg

cp——颗粒比热容,J/(kg·K)

h——对流传热系数,W/(m2·K)

Ap——颗粒表面积,m2

T∞——颗粒所处环境温度,K

Tp——颗粒温度,K

εp——颗粒黑度

θR——辐射温度,K

mv(t)——t时刻颗粒中挥发分质量,kg

ww,0——颗粒中初始水分质量分数

mp,0——颗粒初始质量,kg

ma——颗粒中灰分质量,kg

α1——一次反应的生成率因子,取0.3

R1——一次反应速率,s-1

α2——二次反应的生成率因子,取1.0

R2——二次反应速率,s-1

R——理想气体常数,取8.314 J/(mol·K)

A——指前因子,s-1

k——化学反应速率,cm3/(mol·s)

T——化学反应温度,K

n——温度指数

E——活化能,J/mol

t——颗粒进入计算域的时间,s

近年来,随着全球经济不断发展和工业规模飞速扩张,环境问题已成为关注的热点问题。其中,城市污水和污泥的产量也在持续上升,如何处理污水处理厂产生的废弃污泥成为一个难题。根据中国住建部最新公开资料《2019年城乡建设统计年鉴》中显示,2019年全国共产生干污泥约1.10×107t,平均每天产生干污泥超过3万t,且在整个污水处理的过程中,污泥的处理成本超过50%[1]。

我国对城市污泥的处理方式主要包括填埋、焚烧和农业堆肥等[2],目前超过50%的城市污泥处理以填埋为主[3]。而由德国率先提出的污泥干化焚烧技术具有明显优势:(1)高温的焚烧环境可以快速处理污泥中的部分有害微生物;(2)相较于填埋处理,焚烧的处理周期短,而且无明显二次污染的隐患;(3)焚烧可以大体量集中处置污泥,且可充分利用污泥中可燃物质释放的热量,实现减量化和资源化处理污泥。

燃煤与污泥耦合燃烧作为一种将废物处理和能源生产相结合的新兴技术,国内外许多学者对此进行了大量研究。Nadziakiewicz等[4]在研究煤和污泥共燃过程中,发现掺烧污泥时锅炉的污染物排放量高于不掺烧时,且污泥与煤质量比存在一个极限值。Tan等[5]数值计算了100 MW机组锅炉掺烧56%含水率的湿污泥的燃烧特性,结果表明污泥质量分数在10%以下时,其着火和燃烧稳定性未受到明显的影响。张志远等[6]利用电加热式固定床研究了污泥与准东煤共气化产气特性,结果表明污泥与准东煤的掺混具有正向促进气化反应的协同作用,并且在污泥与准东煤质量比为4∶6时共气化的协同作用最强烈。

考虑到燃烧过程较为复杂和迅速,难以通过实验准确测量燃烧过程中火焰温度的变化以及各成分间的互相转化。笔者基于以上理论研究,选取某电厂的旋流燃烧器为研究对象,根据煤与城市污泥的成分特点构建合适的燃烧模型,并利用Fluent软件对不同掺烧比例下的燃烧特性和NOx生成行为进行计算分析,这对分析燃煤锅炉掺烧城市污泥的能力以及进一步研究控制污染物NOx的生成是非常有意义的。

1 研究方法

由于在大炉膛中模拟多个燃烧器同时运行时,燃料的燃烧特性及氮的详细迁移过程较难被关注。因此,选取在燃烧器出口处连接的一个空间较大、对燃烧过程影响较小的燃烧室,通过模拟单只燃烧器运行来研究煤与污泥燃烧时燃烧室内的速度场、NOx分布及生成行为。由于处理后的城市污泥水分含量差异较大,且燃料中水分对燃烧过程影响较大,如挥发分释放过程和燃烧速率等[7-8],因此选取干燥后的城市污泥,重点研究污泥中的可燃物质和含氮物质,忽略水分的影响。

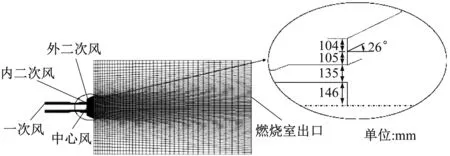

1.1 物理模型

旋流燃烧器的物理模型如图1所示,该燃烧器结构包括一次风管,内、外二次风管,中心风管,浓淡分离装置及旋流器等,其中内二次风为轴向旋流,外二次风为径向旋流。一次风气流在经过浓淡分离装置后形成“内浓外淡”的“煤粉+污泥”的混合气流进入燃烧室,然后受到内、外二次风旋流作用,开始径向扩散并形成回流区,不断卷吸燃烧末端的高温烟气,这有利于新进入燃烧室的燃料着火。

按燃烧器设计结构尺寸1∶1进行建模,并参考文献[9]中的方法对燃烧器进行简化,保留燃烧器一次风管的文丘里结构以及部分进风管道间的扩角挡板,忽略部分风管和旋流装置,并在燃烧器出口设置一个直径为6 m、长度为10 m的燃烧室。为揭示燃烧器出口附近复杂的流动和反应情况,对燃烧器出口处的网格进行加密处理,燃烧器出口处部分尺寸如图1所示,计算采用Fluent软件中的二维轴对称旋流模拟方法。

图1 燃烧室结构简化和网格划分Fig.1 Structure simplification and meshing of the burner

1.2 边界条件

将燃烧室各喷嘴入口定义为速度入口,指定进入燃烧室助燃空气的速度和温度等参数,燃烧室出口设置为压力出口,各风管和燃烧室壁面参照实际运行情况定义为定温边界条件,温度比内部流体低约50 K。燃烧器运行过程中一次风及内、外二次风风量分别约占总风量的24%、29.5%和44.5%。另外,为防止结渣和烧坏喷口,当煤质较好时,可设置少量中心风,且其风量以不超过总风量的5%为宜[10]。本研究中设置中心风风量约为总风量的2%,以防止烟气回流,其中一次风与中心风速度方向垂直于入口截面,而内、外二次风分别设定轴向速度、切向速度和径向速度3个方向分速度,三者数值大小比例为7.5∶1.5∶1.0。一次风射流中燃料颗粒的粒径服从Rosin-Rammler分布,煤粉的平均粒径为70 μm,污泥的平均粒径为50 μm,分布指数为1.5。

本研究控制进入燃烧室的燃料总热量、过量空气系数及各风量的比例保持不变,以射入燃烧室煤粉质量流量为1 kg/s,过量空气系数为1.15时为基本工况S0。根据现场运行经验,燃煤锅炉掺烧污泥质量分数(以下简称掺烧比例)一般小于10%,均匀选取掺烧比例为3%、6%和9% 3个工况,分别标记为S3、S6和S9,表1给出了4种工况下主要边界条件的设定情况。

1.3 数学模型

煤粉和污泥随一次风进入燃烧室,升温后开始释放挥发分,再进行挥发分和固定碳的燃烧反应,其过程涉及辐射和化学反应等多个复杂的物理化学过程。因此,有必要利用数学模型对该过程进行合理的简化假设,参考有关燃烧模拟计算文献[11],引入以下合理假设:(1) 燃料燃烧过程中忽略重力对气流和摩擦热的影响;(2) 燃料均简化为球状颗粒,忽略自身存在的温度等物理性质差异,认为颗粒内部物理性质分布一致;(3) 煤中焦炭成分以碳为主,污泥中焦炭含量较少,均视为碳;(4) 煤和污泥中的挥发分简化为若干化合物组成的混合物。

表1 主要边界条件设定

基于以上假设,本研究选用控制方程(1),并根据式中通用物理变量φ不同求解质量、动量、能量湍流动能和湍流涡耗散方程。

(1)

燃料随一次风进入燃烧室后,受到周围烟气对流换热和辐射换热的影响,升温至挥发分释放温度,升温过程的控制方程如式(2)所示。考虑到污泥具有比较明显的低温反应特性,采用双竞争释放速率模型定义挥发分释放速度,控制方程如式(3)所示。在完成挥发分释放后,气相反应采用涡耗散概念(EDC)模型,焦炭燃烧反应采用颗粒表面反应模型。

(2)

(3)

2 燃烧模型构建

2.1 挥发分模型

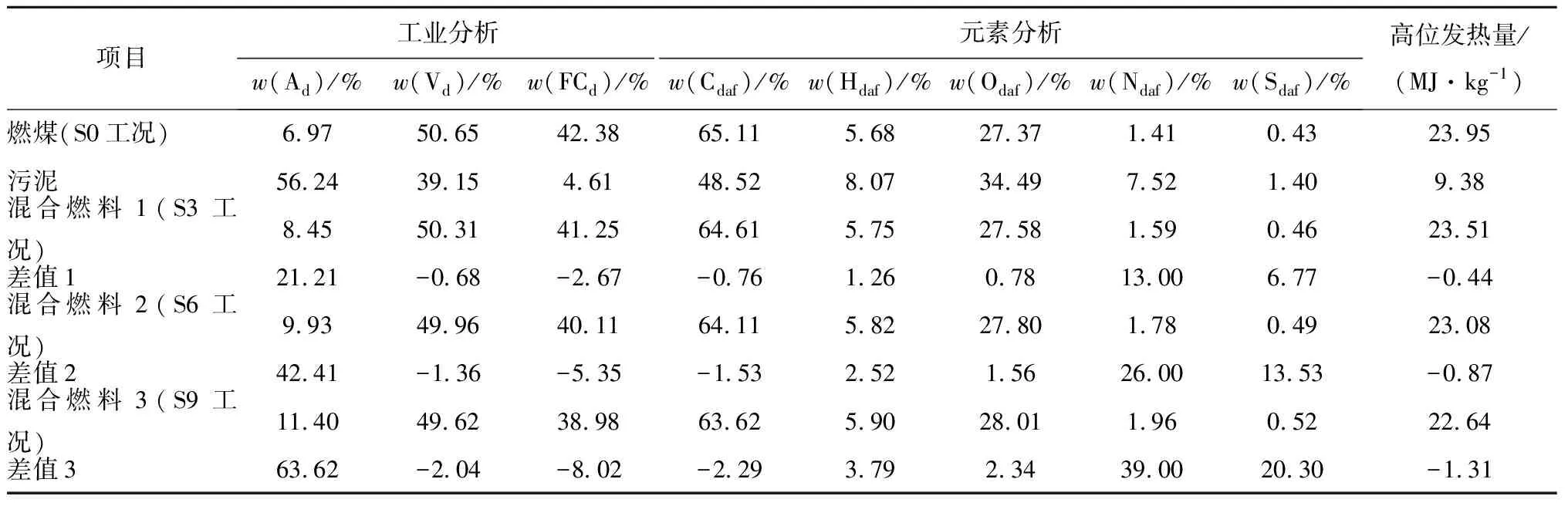

表2列出了4种工况下燃料的物理化学性质。从工业分析结果看,污泥呈现出高灰分、低固定碳的特点,污泥中灰分质量分数超过燃煤的8倍,且掺烧比例每增加3个百分点,混合燃料中的灰分质量将比燃煤增加约21%,而污泥中固定碳质量分数约为燃煤的1/10。从元素分析结果看,污泥中碳质量分数约为燃煤的3/4,掺混少量的污泥对其质量分数变化影响较小,波动范围低于3%,污泥中氢和氧质量分数均高于燃煤,说明其挥发分中烷烃质量分数较高,有助于提高混合燃料的着火性能。但是污泥中氮和硫质量分数较燃煤明显提高,分别约为燃煤的5.33倍和3.26倍,在掺烧比例为9%时,混合燃料的氮和硫质量分数较燃煤分别提高了39%和20.3%,因此掺烧污泥会导致炉内H2S含量和炉膛出口NOx浓度升高,继而增加炉内高温腐蚀风险和选择性催化还原(SCR)脱硝的压力。

表2 燃料的物理化学性质

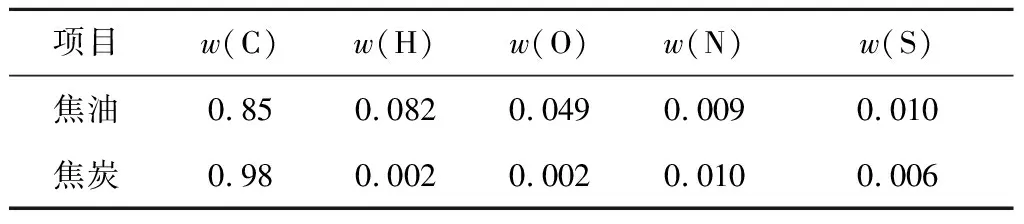

煤燃烧过程中的成分及其转换过程复杂且较多,相关报道也非常丰富[12],但其中的挥发分模型较为简单,假定的挥发性物质热值与实际燃料热值差异较大或者无法准确反应其燃烧过程。笔者主要参考Merrick的挥发分模型计算过程[13-14],考虑燃料中的可燃物质以及污染物中质量分数较大的NOx和SOx,忽略含量较少的金属元素及其他微量元素,引入以下合理假设:(1) 饱和烃分为CH4和C2H62种;(2) 气态氮化合物视作NH3;(3) 气态硫化合物视作H2S;(4) CH4和C2H6分别消耗了煤中32.7%和4.4%的氢;(5) 生成CO和CO2分别消耗了煤中18.5%和11%的氧;(6) 焦油(Tar)和焦炭(Char)元素成分如表3所示。

表3 煤焦和焦油成分

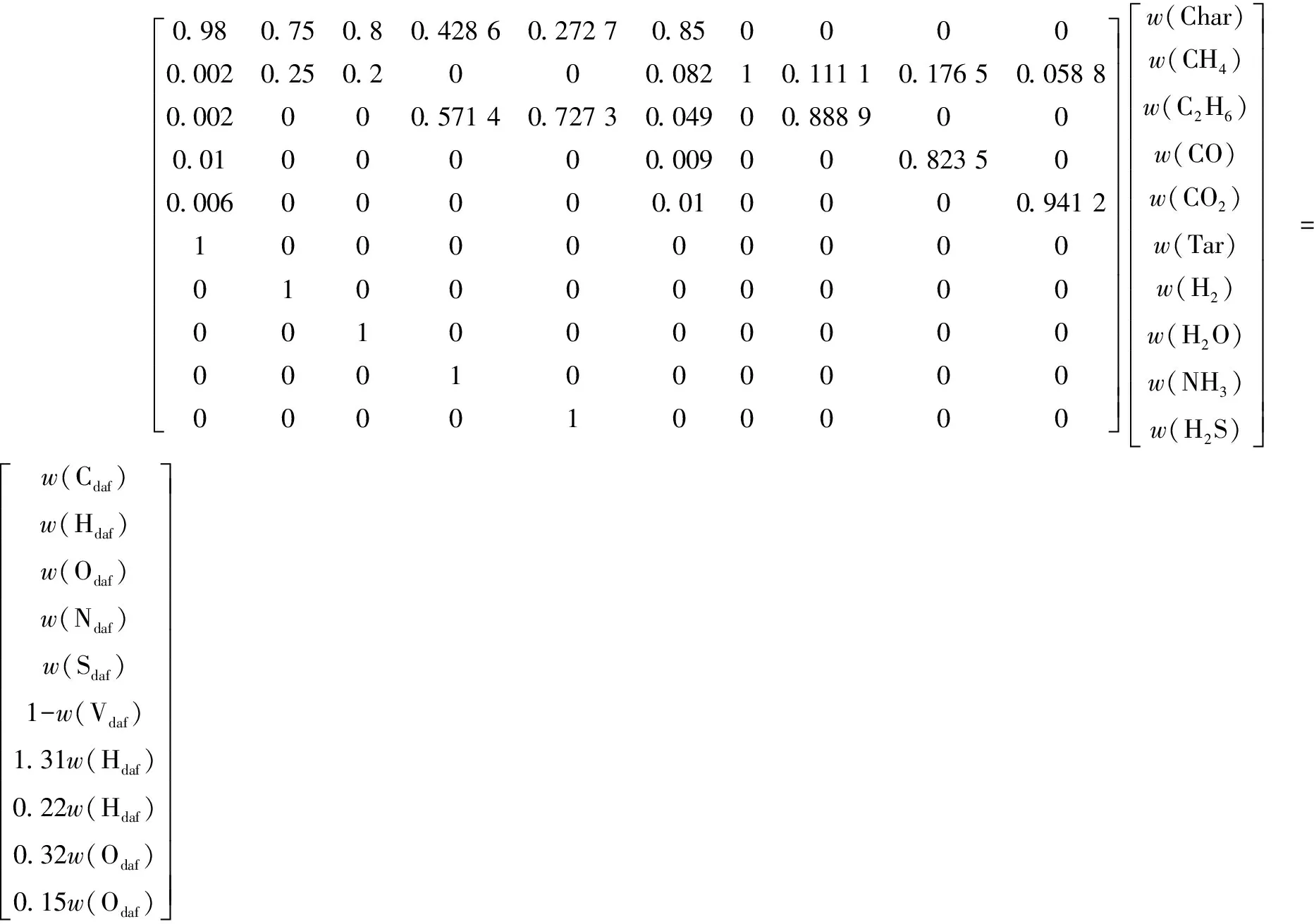

根据以上假设条件,列出挥发分假设成分计算矩阵,见式(4),基于干燥无灰基计算,其中前5行分别为C、H、O、N、S的质量平衡,第6行表示质量守恒,第7~第10行分别表示CH4、C2H6等产量的边界条件假设。

解析矩阵式(4),得到燃煤的挥发分模型如式(5)(其中w(Volcoal)为煤中释放的挥发分的质量分数)所示,校核燃煤假定成分理论高位发热量为23.70 MJ/kg,与通过氧弹法测得的高位发热量的误差为1.04%,即利用该模型假设的燃煤成分在质量和能量方面与实际燃料差异较小。

根据文献[15],城市污泥挥发分主要假定为CH4、CO和CO2以及少量H2和H2O,氮和硫分别假设为NH3和H2S,其挥发分假设成分计算矩阵如式(6)(基于干燥无灰基)所示,其中第7行为假设CO质量占挥发分47%的求解边界条件。矩阵求解结果如式(7)(其中w(Volsludge)为污泥中释放的挥发分的质量分数)所示,校核污泥假定成分的理论高位发热量为9.20 MJ/kg,与通过氧弹法测得的污泥高位发热量的误差为1.89%,所得结果与实际燃料差异较小。

(4)

w(Volcoal)→7.440 8w(CH4)+1.249 6w(C2H6)+8.758 4w(CO)+4.105 5w(CO2)+10.597 1×

w(Tar)+0.076 6w(H2)+21.115w(H2O)+1.043 1w(NH3)+0.053 8w(H2S)

(5)

(6)

w(Volsludge)→21.458 3w(CH4)+42.048 5w(CO)+14.188 7w(CO2)+0.988 2w(H2)+

0.162w(H2O)+9.131 8w(NH3)+1.487 5w(H2S)

(7)

2.2 燃烧和NOx模型

当将化学反应过程模拟与流动过程模拟相结合时,需要兼顾计算效率和准确性,且化学反应机理以微观层面为基础,笔者从基元反应的角度探索总反应的动态变化,气相反应中的各基元反应速率由Arrhenius方程控制,具体方程式如式(8)所示。

本文中所涉及的所有气相反应机理在GADM98化学反应机理和Leeds反应模型基础上进行适当简化[16],焦炭燃烧模型选择颗粒表面反应模型,并且考虑焦炭异相还原NO的反应过程,具体反应式见式(9)~式(12)[17]。模拟过程中使用的热力学数据来自NASA热力学数据库,所构建的燃烧反应模型涉及40种组分、102个气相反应以及5个气固反应。

(8)

(9)

(10)

(11)

(12)

3 结果与分析

3.1 燃烧特性分析

3.1.1 流场

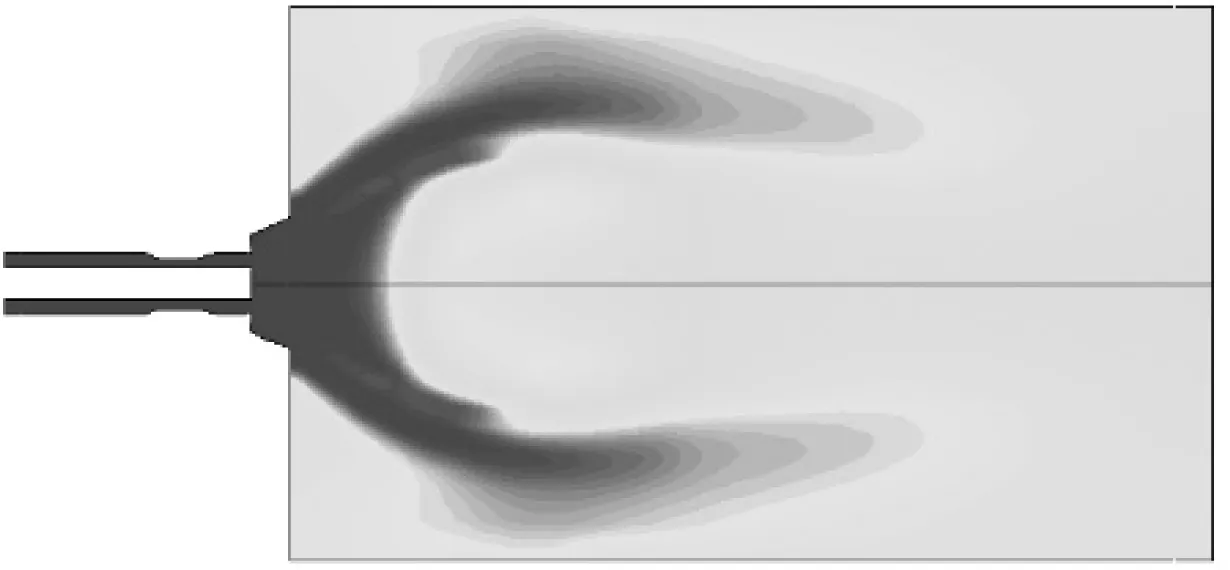

图2为S0工况和S9工况下距燃烧器出口不同距离(L)处的轴向速度分布图。从计算结果看,各工况下流场较为相似。对比图2(a)与图2(b)可以看出,在燃烧器出口附近由于旋流气体产生的负压而形成稳定的回流区,回流区轴向速度小于5 m/s,回流区(轴向速度为负值的区域)呈一个长轴约为4 m、短轴约为2 m的椭圆形。稳定的回流区一方面可以卷吸燃烧室的高温烟气,有利于加热一次风着火,另一方面可以延长煤粉、污泥在回流区的停留时间,且回流区轴向速度越小,回流区越大,停留时间越长,越有利于煤粉、污泥燃尽。

(a) S0工况

(b) S9工况图2 距燃烧器出口不同距离处沿半径方向的轴向速度分布

3.1.2 燃尽速度

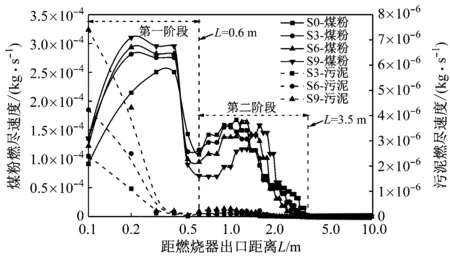

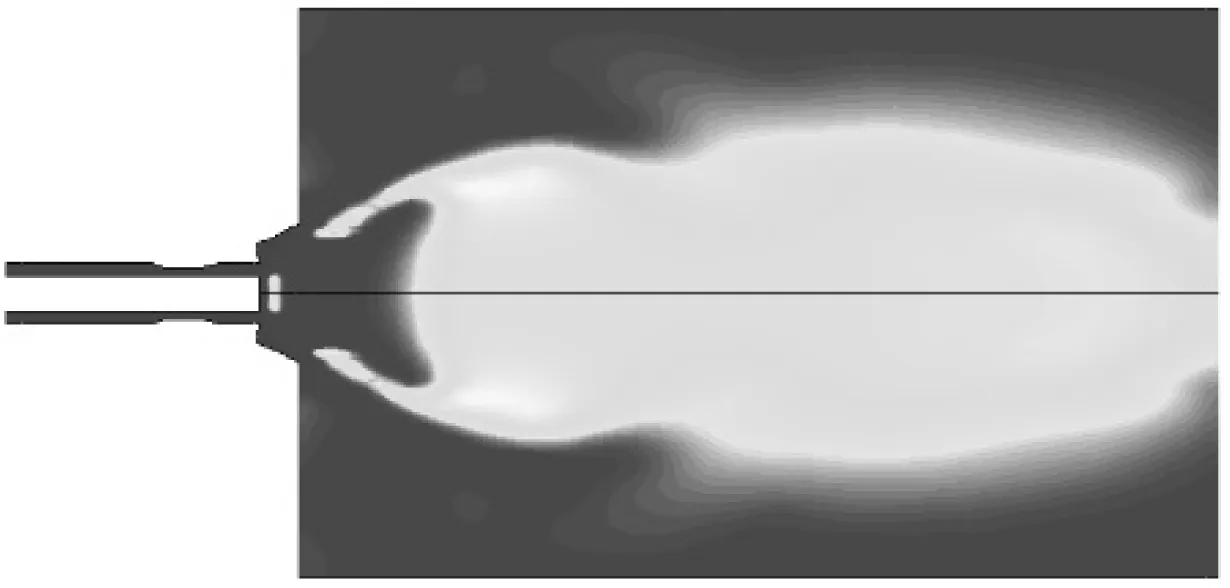

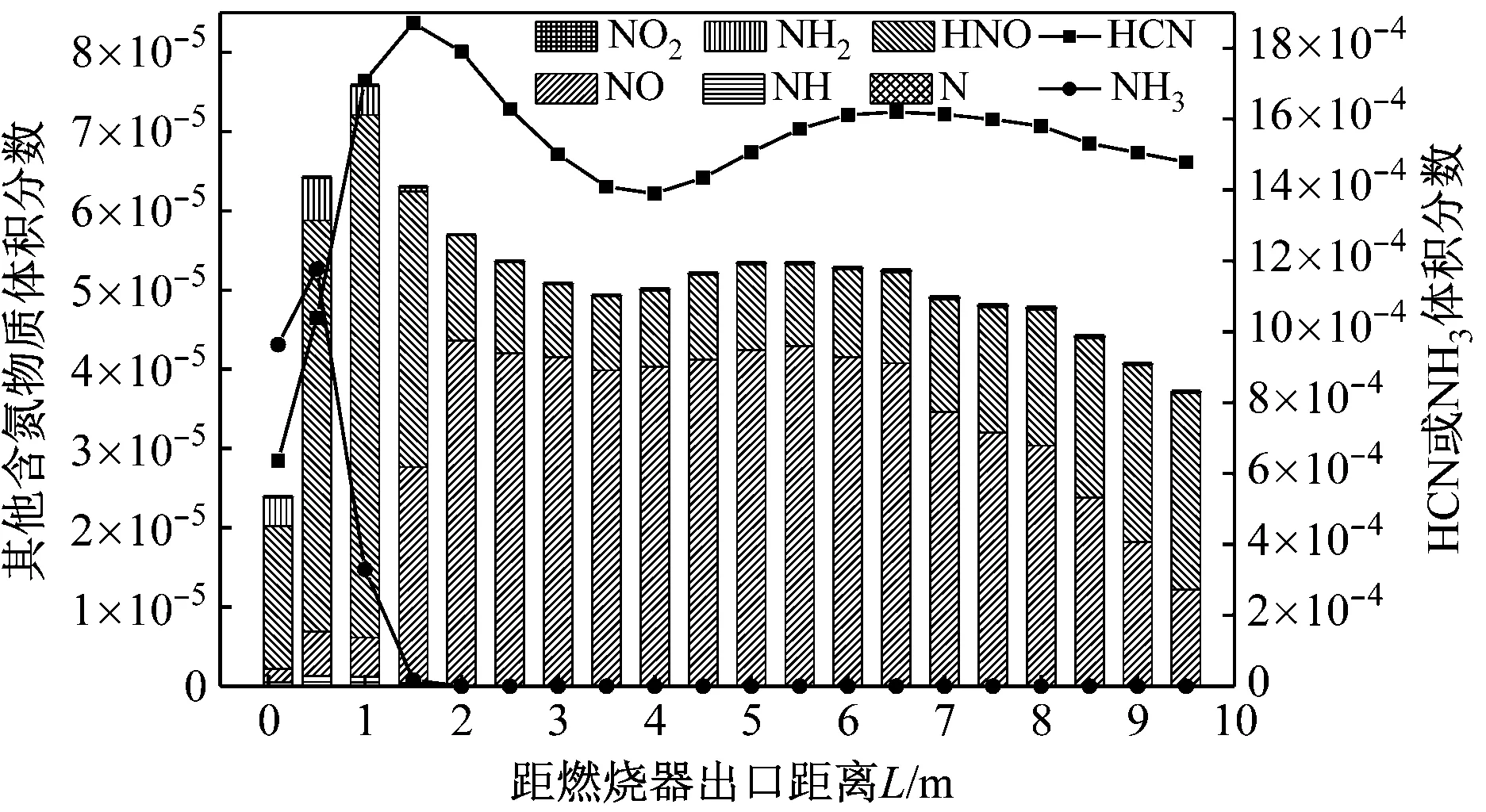

图3给出了煤粉和污泥燃尽速度随距燃烧器出口距离的变化。从图3可以看出,煤粉和污泥燃烧过程存在2个明显的阶段,第一阶段为挥发分燃烧阶段(0 m 图3 煤粉和污泥的燃尽速度随距燃烧器出口距离的变化Fig.3 Variation of burnout rate of pulverized coal and sludge with the distance from the burner outlet 3.2.1 NOx分布特性 图4给出了不同工况下燃烧室中NO的体积分数分布。从图4可以看出,随着污泥掺烧比例的增加,燃烧室中NO整体体积分数水平明显上升,且各工况下均存在在回流区的后半段(2 m 对比图4(a)与图4(b)可以看出,由于单位热量燃料中污泥的氮含量约为燃煤的13.62倍,因此在添加少量污泥后,S3工况下NO体积分数较S0工况明显上升。对比图4(c)与图4(d)可以看出,S9工况的NO分布区域比S6工况大,这可能与燃烧过程有关,S9工况下因为焦炭表面氧扩散受限,燃烧滞后,NO前驱物的氧化过程相对变缓,即S6工况的NO分布相对S9工况更为集中,其体积分数最大值也较高。 为进一步定量说明煤粉与污泥共燃过程中含氮物质在燃烧室中的空间分布情况,图5给出了S9工况下距燃烧器出口不同距离处纵截面上不同含氮物质的体积分数。从图5可以看出,燃烧室中各含氮物质体积分数在空间上的分布存在明显差异,说明各物质间存在相互转换的行为,且在燃烧器出口附近含氮物质的存在形式也较为丰富。含氮物质以NH3形式释放到烟气中后,因为挥发分中存在可燃气体,NH3体积分数迅速降低并趋于0[18],大部分迅速转换为HCN,少量转换为HNO和NH2等,在回流区的后半段,HCN体积分数明显降低,NO体积分数上升,随着燃烧反应的进行,部分NO被还原成HCN和HNO。 (a) S0工况 (b) S3工况 (c) S6工况 (d) S9工况 图5 距燃烧器出口不同距离处纵截面上含氮物质体积分数 3.2.2 氮生成行为 为进一步分析煤粉与污泥共燃过程中含氮物质间的转化行为,笔者统计了S9工况下沿燃烧室中轴线上部分与NO直接相关的基元反应的反应速率情况(见图6)。从图6可以看出,NO生成、消耗速率变化较大的区域主要集中在前文所述的2个燃烧阶段,其中第一阶段的发生空间较小而速率变化较大,第二阶段的发生空间较大而速率变化较小。在第一阶段,生成NO的主要反应是NH被O和O2氧化,以及N被O2氧化,具体反应见式(13)~式(15);NO消耗的主要反应是NO被CH3还原成HCN,少量NO被NH和NH2还原成N2,具体反应见式(16)~式(18)。在第二阶段,即固定碳燃烧阶段,有大量CO2生成,所以NO生成过程中除了有NH被O氧化,还有N被CO2氧化生成NO,具体反应见式(13)和式(19);NO消耗的过程主要还是NO被CH3还原成HCN,反应见式(16)。 NH+O=NO+H (13) NH+O2=NO+OH (14) N+O2=NO+O (15) CH3+NO=HCN+H2O (16) NH+NO=N2+OH (17) NH2+NO=N2+H2O (18) N+CO2=NO+CO (19) 图6 距燃烧器出口不同距离处中轴线上NO生成、消耗速率变化Fig.6 Variation of NO generation and consumption rate on the center line at different distance from the burner outlet (1) 该旋流燃烧器在掺混不同比例污泥燃烧运行中的流场相似,存在稳定的回流区,回流区轴向速度小于5 m/s,回流区呈长轴约为4 m、短轴约为2 m的椭圆形。 (2) 掺烧城市污泥对煤粉第一阶段燃烧有助燃作用,在掺烧比例≤3%时,可使煤粉第二阶段燃烧提前,在掺烧比例≥6%时,可使煤粉第二阶段燃烧滞后。 (3) NO体积分数随污泥掺烧比例的增加而上升,在燃烧器出口附近氮存在形式较为丰富,大部分NH3迅速转换为HCN,少量转换为HNO和NH2等,而在回流区的后半段,HCN体积分数明显降低,NO体积分数上升,随着燃烧反应的进行,部分NO被还原成HCN和HNO。 (4) 氮转换行为主要集中发生在燃料燃烧的2个阶段:在第一阶段,NO的生成主要来源于NH被O和O2氧化以及N被O2氧化;第二阶段NO生成主要来源于NH被O氧化以及N被CO2氧化。NO被CH3还原成HCN是2个阶段中NO被还原的主要过程。

3.2 NOx分布及转换行为

4 结 论