1000MW等级机组旋流燃烧器安全应用分析

张美俊 张晓霞 安健雄 刘洋

摘 要:某电厂2台1000MW超超临界燃煤机组锅炉采用新一代OPCC燃烧器。同类型机组在调试、投产后相继出现燃烧器烧损事件,给电厂安全稳定生产带来巨大压力。本文针对新一代OPCC燃烧器设计及使用情况,新一代OPCC燃烧器采用热二次风冷却方式不适合高挥发分烟煤。高挥发分、高热值烟煤选择燃烧器时,首先考虑燃烧器运行安全性。中心风管预留油枪设计时,考虑未布置油枪阶段中心风速偏低问题,引起燃烧器喷口容易挂渣。为其他项目燃烧器改造及选型提供一定帮助与指导。

关键词:1000MW;OPCC旋流燃烧器;热二次风

DOI:10.16640/j.cnki.37-1222/t.2019.20.127

1 概述

某电厂锅炉采用型号为DG2906/29.3-Ⅱ3的超超临界参数、单炉膛、一次再热、平衡通风、紧身封闭布置、固态排渣、全钢构架、全悬吊结构、前后墙对冲燃烧方式,∏型直流锅炉。前后墙对称布置三层燃烧器,每层8只,共48只燃烧器。后墙下层配备为微油燃烧器,其余5层燃烧器为带油枪型号的OPCC燃烧器。机组调试期间甲电厂发生燃烧器烧损,生产期间乙、丙电厂相继发生燃烧器烧损事件。燃烧器安全问题摆在了锅炉长周期运行的首要位置。

2 燃烧器结构及使用变化

新一代OPCC燃烧器采用带火焰分割器的型式,为提高锅炉效率,停运层燃烧器采用热二次风冷却,热二次风由独立母管取自二次风箱。经计算,采用该方式,每层燃烧器停运后,相比较常规吸大气冷却方式,可以提高锅炉效率0.1%。

3 燃烧器烧损原因分析

3.1 一次风速

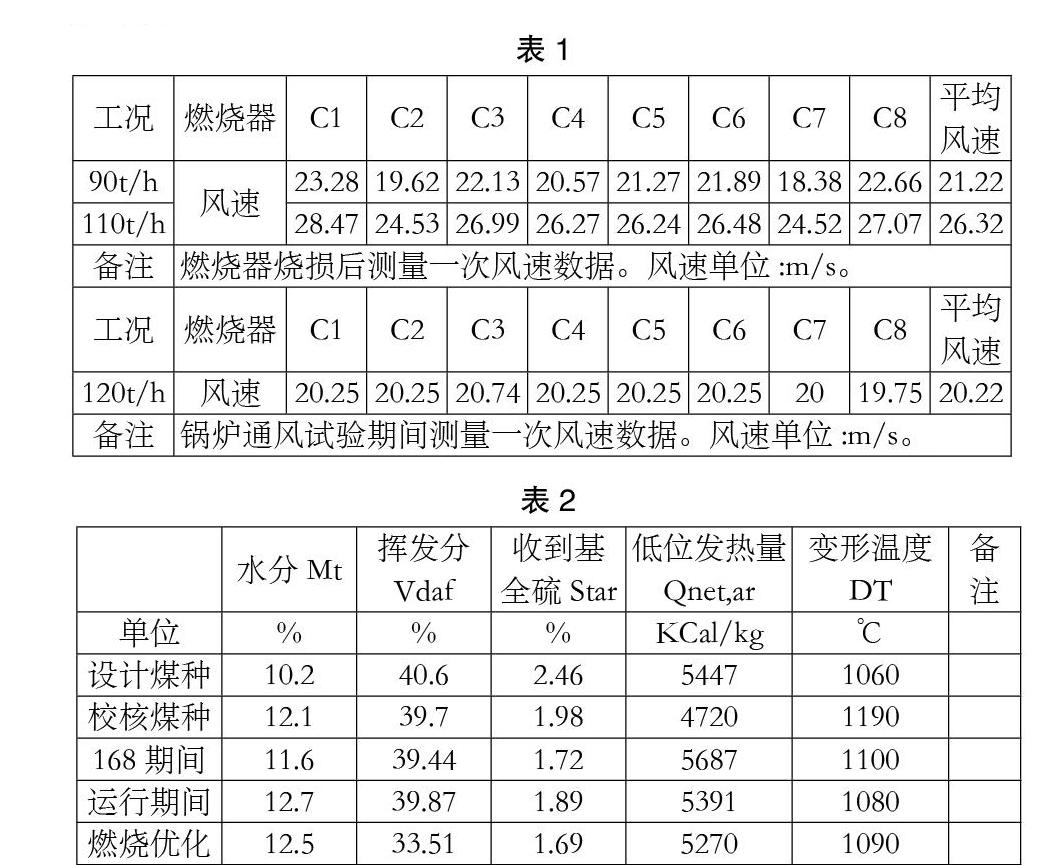

检查锅炉冷态通风试验、燃烧器烧损后再次测量一次风速。结果见下表。

通过以上数据分析,并调阅C制粉系统运行期间风煤比曲线,此次燃烧器烧损排除一次风速低导致回火引起燃烧器烧损。

3.2 燃料特性变化

通过以上数据对比,锅炉实际燃用煤种与设计煤种基本一致,排除了因煤种变化引起的燃烧器烧損。

3.3 喷口结渣

机组调停期间,检查燃烧器喷口,均出现不同程度挂渣。挂渣呈疏松性,且均出现在内二次风扩锥。根据旋流燃烧器原理,内二次风扩锥挂渣,相当于延后内二次风与一次风混合,燃烧推迟,不是引起燃烧器烧损的主要原因。

3.4 旋流强度

锅炉进行冷态通风试验时,结合燃烧器布置、旋流燃烧器特点,为减轻高温腐蚀,将内二次风全开,外二次风50°~75°,保持较小的旋流强度,测量回流区距离燃烧器喷口约500mm,满足燃烧器设计要求。

3.5 燃烧器冷却风窜入

上述三个电厂锅炉燃烧器均采用热二次风冷却。冷却风阀采用半球阀,机械限位全开、全关信号。阀体设计工作温度400℃,满足要求。锅炉设计阶段分析了该冷却方式存在的安全隐患,充分认识了其风险,调试开始即测量冷却风管道靠近燃烧器本体段温度,均在正常范围,定期测量冷却风管道温度。发生燃烧器烧损后,再次测量其他燃烧器冷却风管道温度,1/3投粉的燃烧器冷却风管道温度超过150℃,冷却风阀内漏明显。冷却风阀工作条件差,热二次风携带飞灰、一次风携带煤粉。冷却风阀多次开关后密封面磨损较快,冷却风内漏,引起燃烧器一次风粉提前着火,是导致喷口烧损的主要原因。结合停炉检查及测温,前、后墙上层燃烧器冷却风阀内漏多,前墙上层燃烧器发现中心风管前端烧损脱落。

4 优化措施

(1)冷却风改抽吸大气式。彻底隔绝热源窜入一次风粉,引起提前着火。机组运行中利用低负荷阶段即可完成。(2)中心风改至原设计冷却风母管。目前中心风取自二次风箱,风箱压力低,中心风量达不到设计值,基本无调节火焰距离的功能。将中心风改为独立中心风母管,压力较当前提升一倍,通过中心风手动门调节,保证火焰距离及油枪助燃用风。利用机组检修机会完成。(3)去掉火焰风割器。采用火焰风割器,回流区靠近喷口,容易引起挂渣。燃煤特性变化不大的情况下不影响稳燃及燃尽。(4)中心风管预留设置有枪时,暂用与油枪、点火枪等管径管替代油枪,保证中心风速实现调节着火点作用。(5)将燃烧器内二次风旋流叶片角度放大,高挥发分烟煤在稳燃不是主要关注点的情况下,适当放大内二次风旋流叶片角度,减少回流量,避免喷口结渣。(6)增加燃烧器壁温测点。在二次风筒、或中心风管前端设置壁温测点,比较分析结渣情况、着火距离,为运行调整提供依据。目前甲厂已增加壁温测点,温度高及时停运燃烧器,通一次风冷却。

5 结束语

燃用烟煤的锅炉,挥发分>35%,发热量>5200kcal,由于冷却风阀质量问题,不适宜采用热二次风冷却。易燃煤种,旋流燃烧器设计时内二次风旋流叶片角度不易过大。使用易燃煤种、灰熔点<1100℃,易增设燃烧器壁温测点,喷口结渣引起燃烧器回火可以提前分析判断,利于燃烧器长周期安全稳定运行。采用抽大气方式冷却,锅炉负荷率75%及以上,基本不影响效率。

参考文献:

[1]东方锅炉厂.35S-3SM燃烧器说明书[M].成都,2017.