78 m平台供应船/油回收船机舱通风系统设计

吕海燕

摘 要:本文以某78 m 平台供应船/油回收船的机舱通风系统为例,介绍机舱通风系统的设计过程,包括机舱通风量计算、管路布置、阻力计算、百叶窗等附件的设计方法。

关键词:机舱通风设计;通风量;风管;阻力

中图分类号:U664.86 文献标识码:A

Design of Ships E/R Ventilation System

L? Haiyan

( Guangzhou Shunhai Shipyard Ltd. Guangzhou 511440 )

Abstract: This paper introduces the design of engine room ventilation system through the design example of a 78 m platform supply / oil recovery ship, including engine room ventilation quantity calculation, pipeline arrangement, resistance calculation, design of louvers and other accessories.

Key words: Engine room ventilation design; Ventilation quantity; Air duct; Resistance

1 引言

船舶機舱作为全船的核心区域,汇聚了船舶的动力装置及大部分重要设备。为确保机舱部分的设备正常运行及工作人员操作维护管理方便,可靠的机舱通风系统设计是轮机设计中一项重要工作。

机舱通风需实现以下几个方面的目的:

(1)维护机舱内基本的值班工作环境;

(2)提供主柴油机、柴油发电机及其它发热设备燃烧及散热所必须的空气量;

(3)排除机舱内滞留的油气、废热等。

本文以某78 m 平台供应船/油回收船为例,介绍船舶机舱通风系统的设计。

2 通风量确定

根据ISO8861-1998的相关标准,机舱通风量的确定主要考虑两方面的因素:一是设备燃烧所需空气量;二是设备散热所需空气量。机舱总通风量至少为以上两部分之和。该船的机舱主要设备包括:2台主推进柴油机,额定功率为2 x 4 020 kW,在最大使用功率时的空气消耗量为7.5 ( m3/Hr/kW);柴油发电机组3台,额定功率为3 X 450 kW,最大使用功率时的空气消耗量为0.699 kg/s ;2台1 100 kW的主机带动的轴带发电机。

2.1 设备燃烧所需的空气量计算

(1)推进柴油机燃烧所需空气量Qdp按下式计算:

Qdp=Mdp ·P ·n=60300 m3 / h=60300 m3 / h (1)

式中:

Mdp—推进柴油机在最大使用功率时的空气消耗量,Mdp = 7.5 (m3 / Hr / kW);

P —主柴油机最大持续功率时的轴功率,P = 4020 kW;

ndp—主柴油机台数,ndp=2;

(2)发电机燃烧所需空气量Qdg按下式计算:

Qdg= Mdg x ndg x3 600 /ρ=4 453.8 m3/h (2)

式中:Mdg—发电机在最大使用功率时的空气消耗量,Mdg=0.699 kg / s;

ndg—发电机数量,正常航行时,ndg=2;

ρ—空气密度,取35 ℃时ρ=1.13 kg / m3。

(3)主空压机所需空气量Qa:

Qa=2 x 34 m3 / h=68 m3/h

由此可得,设备燃烧所需空气量QC合计为:QC = Qdp + Qdg + Qa = 64 821.8 m3 / h (3)

2.2设备散热所需的空气量计算

机舱中散热设备众多,本文从主要考虑主柴油机、发电机组这两项设备的散热,其次为电气设备、排气管系等。

设备散热所需的空气量Qh按下式计算:

Qh= (Φdp +Φdg +Φel +Φep +Φo ) / (ρ·C·△T)-0.4(Qdp+ Qdg) =119125 m3 / h (4)

式中:Φdp —主柴油机散热量kW,;

Φdg —主发电柴油机散热量kW, ;

Φel — 电气设备的散热量kW,;

Φep — 排气管系的散热量kW,;

Φo —其它设备的散热量,kW;

Qdp —主柴油机燃烧所需的空气量,m3/s;

Qdg —主发电柴油机燃烧所需的空气量,m3/s;

ρ—空气密度,取35℃时ρ=1.13 kg / m3;

C —空气定压比热容, C=1.01 kJ / kg*K

△T — 机舱内的平均温升,△T=12.5 K;

2.2.1主柴油机散热量Φdp的计算

如果主机商不能提供确切的数据,按下式计算:

Φdp=Ldx PdpxndP = 132.66 kW (5)

式中:Pdp ——推进柴油机最大持续功率时轴的功率,Pdp= 4 020 kW;

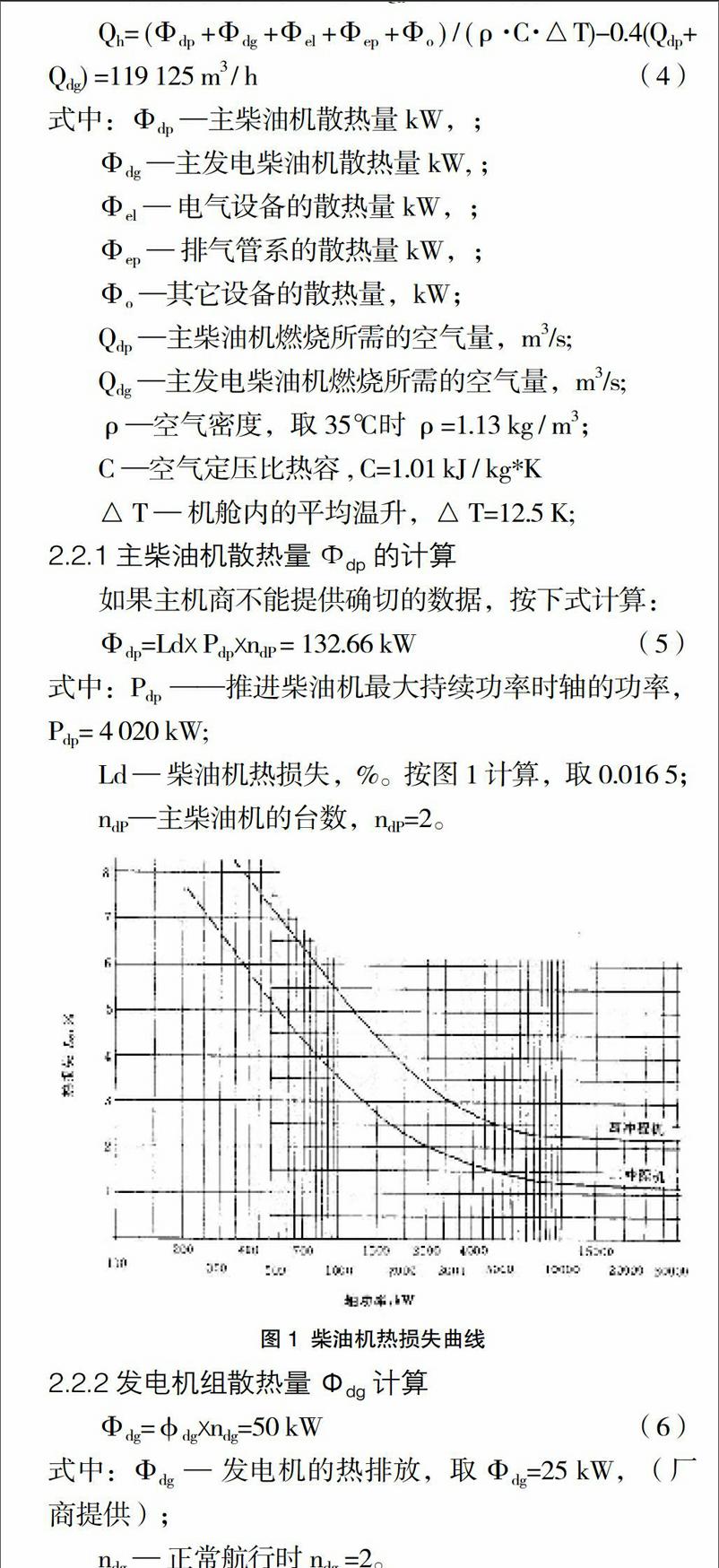

Ld — 柴油机热损失,%。按图1计算,取0.0165;

ndP—主柴油机的台数,ndP=2。

2.2.2发电机组散热量Φdg计算endprint

Φdg=φdgxndg=50 kW (6)

式中:Φdg — 发电机的热排放,取Φdg=25 kW,(厂商提供);

ndg — 正常航行时ndg =2。

2.2.3 电器设备散热量Φel 计算

Φel = Pg x n x 0.85 x 20%=187 kW (7)

式中:Pg—轴带发电机的功率,每台Pg =1 100 kW;

n —轴带发电机数量,n=1。

2.2.4 排气管散热量Φep计算

(1)主机排气管散热量

主机排气管管径DN700 mm,绝缘厚70 mm,从图谱查出每米排气管的散热量为0.5 kW/m;

主机排气管长度28 m,故2台主机排气管散发热量为28 kW。

(2)发电机排气管散热量

发电柴油机排气管管径DN200 mm, 绝缘厚50 mm,每米排气管的散热量为0.25 kW/m,发电机排气管长度30 m,故2台发电机排气管散发热量为15 kW.

因此,排气管系的散热量合计Φep =28+15=43 kW.

2.3 机舱所需总通风量计算

QTV= QC +Qh =183 946.8 m3/h (8)

3 机舱通风系统设计

该机舱通风系统设计依据:BV(必维船级社)规范、LLC《国际载重线公约》以及SOLAS《国际海上人命安全公约》等。

3.1 通风方式的选择

舱室的通风有以下几种方式:机械送风机械排风;机械送风自然回风;自然送风机械排风方式;自然通风方式。根据ISO8861-1998要求,机舱通风设计需维持机舱稍微有正压,通常正压不超过50 Pa,因此该船设计采用机械送风自然回风方式,即采用机舱机械送风、机舱(烟囱棚)自然回风方式。因此,选用2台等风量的风机用于机舱送风(每台风机满负荷时风量约为92 000 m3/h)。为满足不同工况需求,采用双速风机,考虑到机舱释放CO2后的排风需求,其中一台风机采用可逆型式。另外,为了满足效率高、体积小、方便正反转等特点,机舱风机选择轴流风机。

3.2 机舱主通风管路设计

机舱属机械处所,其通风道在经过其他舱室时需考虑防火问题。另外,考虑到机舱内电缆、水管、油管等管线众多,因此机舱通风道主要采用结构风管型式,以满足布置及防火需求。

主甲板以上部分结构风管布置在上层建筑的两侧,该风道截面的设计是将风速控制在最高8 m/s左右,以降低风道内噪音对上层建筑的影响。在结构风道中,由于船体结构布置的原因,风管的走向不可能全部顺畅,有些位置甚至拐弯比较多,造成局部通风面积不够,例如甲板结构开孔偏小,造成局部风速达25 m/s。为解决这一问题,在满足强度要求及不改变其他专业布置的情况下,将该结构风管根部(甲板下)舱壁由垂直改为倾斜,局部扩大面积,以降低风速使风道畅通,见图2。

主甲板下部机舱内的风道主要作用是将风送至机舱内各个场所,其目的如下:提供主机、辅机等设备在运行时需要的燃烧用空气;带走机舱设备运行时散发的大量热量;带走机械设备散发的各种油气等危险气体;给工作人员提供呼吸用的新鲜空气。 因此需从总管上分出各支风管至上述位置,这些支风管大小须按风量风速设计,通过前面的风量计算,各主要设备所需的风量分别是:主机约110 000 m3/h;发电机约60000 m3/h;轴发约18 000 m3/h;其他约7000 m3/h。由于该船机舱比较小,设备较多,机舱分为上下两层结构:机舱上层风管主管中的风速,推荐风速12~20 m/s;然后依次确定其后各段主管和分管中风速。一般风量每次降低10%、风速约降低0.5 m/s,将各支风管内的风速控制在8 m/s左右。由于风量及风管尺寸较大,这些支风管均采用至少3 mm的黑铁皮制作,以满足强度要求,避免风管强度不够产生振动及噪声;机舱下层风管由于结构的限制,直接在上层主风管所到达的机舱下层甲板前后四个角的位置安装4台相当风量的送风机,以保证机舱下层通风,具体布置见图3。

3.3 送风管路上风口设计

该船送风口采用的是不可调节的线网式风栅形式,主要考虑到该型风栅有效通风面积较大,若采用传统的槽式结构通风栅,其有效通风面积小,同样数量的风栅后者出风口风速较大,若为降低风速而增多风栅,则又不经济。通风栅的数量应将机舱内的送风口风速控制在6 m/s以下,达到相关要求。

3.4 机舱进/出风口

机舱风机室上部结构风道主要用于安装送风百叶窗,根据LLC规范:在“位置1”的通风筒,其围板高出甲板以上4 500 mm;在“位置2”的通風筒,其围板高出甲板以上2 300 mm。所谓“位置1” -指在开敞的干舷甲板和后升高甲板上,以及位于从首垂线起船长四分之一以前的开敞上层建筑甲板上;“位置2”- 指在位于从首垂线起船长四分之一以后的上层建筑甲板上。

该船设计共用4个1 500 mm×1 400 mm无门固定百叶窗分别向两个风机供风。根据SOLAS公约,应设有供天窗开启和关闭、在烟囱上正常排气通风开口关闭和通风挡火闸关闭用的控制装置,因此烟囱上的回风百叶窗采用无门但百叶可关闭的形式。综合风速、百叶窗叶片数量等考虑,设计采用2个大小为2000 mm×1550 mm的气动百叶窗,并在驾驶室能控制其开闭。根据本人多年的设计经验,只要百叶窗的面积大约是风机通风面积的1.8~2倍就可满足通风要求。

3.5 风机噪声和震动的消除

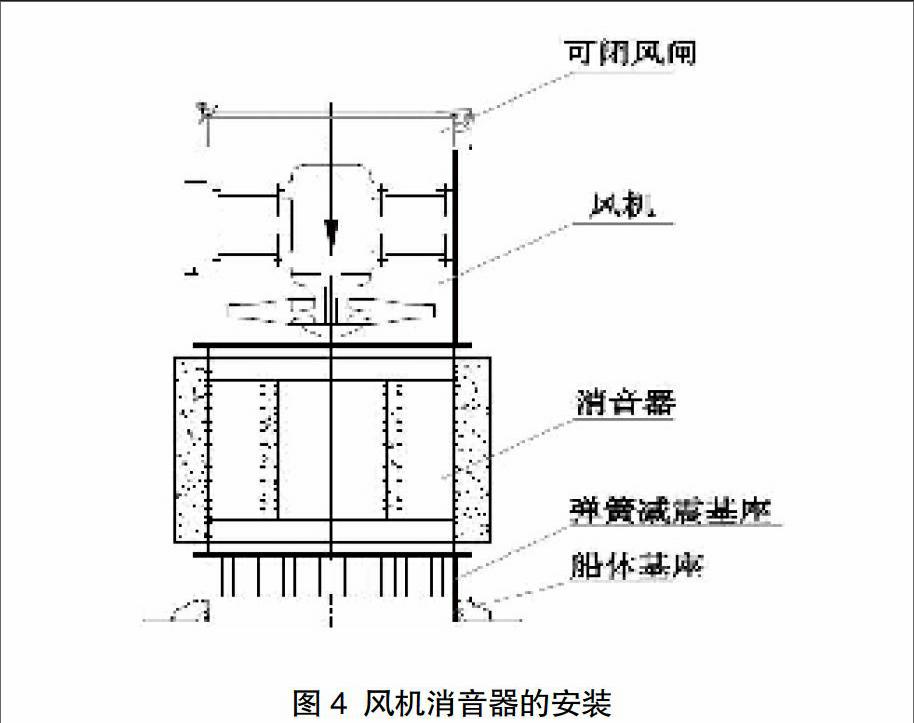

由于风机尺寸较大,噪声也比较大,所以造成机舱的噪声及上层建筑的噪声均比较大。为了改善这种状况,在送风机下方加消音器,以减少风机噪声对住舱的影响。同时,为了减少风机的震动,在风机下方安装有减震器,如图4。

另外,在结构风管一些拐角的地方,加了有一定弧度的导流板。

3.6 机舱风机可闭风闸及烟囱百叶窗

按BV规范要求,在机舱释放CO2的情况下,应能迅速切断机舱内的通风系统;另外,由于机舱风机风闸及烟囱百叶窗的尺寸较大,手动操作比较困难,因此本通风系统上的烟囱百叶窗、机舱风机上的风闸均设计成气动形式,气源为压缩空气,来自应急速关阀空气系统,供气时保持开启状态,断气时关闭,并能在驾驶室遥控,驾驶台可显示开关状态并能遥控启/闭。

3.7 风管阻力的计算

风机压力根据风管系统的阻力计算确定。一般风机的静压为400 Pa~500 Pa,这样使风管尺寸及电动机功率都不致过大。进行通风管道计算时,必须确定压力损失,包括局部阻力损失和摩擦阻力损失,由于通风管道短而且曲折多,所以局部阻力损失比较大。

(1)局部阻力损失

△Pi=ξx (V2 xρ) / 2 (9)

式中: △Pi—管件阻力损失,Pa;ξ— 局部阻力系数,可查表求出; ρ—空气密度,取35 ℃时ρ=1.13 kg/m3;V —流速,m/s。

(2)摩擦阻力损失

可根据风管的形状、风量和直径,从标准图谱中查出。

4 结 语

本文通过介绍船舶机舱通风系统的设计流程,阐述了机舱通风系统在详细设计阶段的风量计算、风管的设计、阻力计算以及设计过程中应当注意的问题,对船舶通风系统设计具有一定的参考价值。该系统最终通过了系泊试验,并在航行实验阶段运行良好。但是,由于受空间限制,该船机舱风机的布置围井偏小,如果布置位置允许,应该给风机尽可能大的空间,以利于安装风机和消音器以及改善通风效果。

参考文献

[1] ISO 8861-1998. 机舱通风要求及计算.

[2] 船舶设计实用手册(轮机分册)[M]. 2002.

[3] LLC,国际载重线公约[1966].endprint