纳米纤维素/石墨烯复合气凝胶的制备及其在油水分离中的应用

罗元政,叶志诚,王 慧,陈春雷,邵健梅

(广东海洋大学电子与信息工程学院,广东 湛江 524088)

目前石油泄漏导致的海洋污染对环境已经造成了极大的压力,尤其是在开发、运输和利用过程中的石油泄漏事故已经威胁到了生态和自然环境[1]。近年来,一系列不同孔径、表面化学特性的碳质纳米材料已经被用于石油清理,包括生物质、微孔聚合物和碳质纳米材料等[2-3]。其中,石墨烯基复合材料由于其疏水亲油以及耐火特征,使其在含油废水的吸附处理领域具有重要的利用价值。特别是随着新冷冻技术和应用的发展,具有特殊功能和结构的宏观石墨烯气凝胶(Graphene-based Aerosol,GA)材料不断推陈出新[4-5],由于其具有高度贯穿的孔体积、独特的润湿性以及易于改性的优点已成为研究热点,给高效吸附材料的合成带来了生机。如Liu等[6]利用冷冻铸造法构筑了各向异性的石墨烯气凝胶材料,并将其用于吸油试验,结果表明该气凝胶材料经过20次轴向压缩吸油循环后依然能恢复至初始高度,同时其依然对各类油品表现出高达150 g/g的吸附容量;Zhang等[7]采用一步还原法和冷冻干燥乳化液的方法制备了三维交联多孔的还原氧化石墨烯(rGO)材料,该气凝胶材料具有极低的密度(2.83 mg/cm3),吸收的正己烷可通过挤压来高效回收,吸附率高达200 g/g,且循环10次后其弹性维持不变。此外,采用浸渍、涂覆法在微孔聚合物表面制备石墨烯保护层,形成的“石墨烯皮肤”和多孔结构相互结合的新型吸油材料也受到了广泛的关注。如Yan等[8]通过溶剂交联法制备了rGO/聚合物复合涂料,将其涂覆在纤维织物材料表面获得了高复用性的超疏水复合吸附材料,该复合材料将石墨烯的疏水特性引入到木纤维中,可吸附油品(25 g/g)且复用性高,重复清洗150次仍具有超疏水特性。虽然这类复合吸油材料具有高疏水性和重复性,但多以发泡塑料聚合物为基底,如三聚氰胺和聚氨酯海绵等[9],不可生物降解,易造成对海洋环境的二次塑料污染。因此,构筑同时具有生物可降解性、特殊润湿性和可重复性的石墨烯复合材料将具有极大的优势。

纤维素作为自然界含量最多的天然有机材料,其本身的可降解性使得其吸油后便于处理和生物分解,因此纤维素基复合材料可以在油水分离应用领域中发挥潜在的作用[10-11]。但纤维素本身既不溶于水,也不溶于一般的有机溶剂,棉布以及纸张容易受到酸碱烟雾等影响,而出现结构不稳定现象,影响其长期使用。因此,两亲性的纳米纤维素复合三维材料成为近年的研究热点[12],其在分散体系中易于形成氢键有利于疏水改性。如Huang等[13]以纤维素为基底制备了一种超疏水的涂层,将纤维素纳米晶(CNC)作为骨架在碱性条件下将SiO2原位生长在纤维素上制备得疏水性CNC/SiO2;Mi等[14]采用冷冻干燥和化学气相沉积法改性制备了吸附容量高达68 g/g 的石墨烯/CNF/纳米硅复合气凝胶材料[14],在纤维素不同占比下该材料的密度约为20~40 mg/cm3;Zhang等[15]制备了一种可高效油水分离的耐盐超疏油型气凝胶复合材料(密度>20 mg/cm3),采用冷冻干燥法将纤维素纳米纤维(CNF) 结合到壳聚糖(CS)基质中,使其具有优异的水下超疏油性质。

虽然上述纤维基材料具有良好的生物可降解性,但往往需要借助无机骨架或颗粒来提高机械强度,同时该材料密度高导致吸附容量远低于石墨烯基复合气凝胶材料。因此,本文以交联多孔结构的石墨烯气凝胶(GA)为骨架,利用纤维素纳米晶(CNC)作为添加剂,采用冰晶软模板自组装合成多孔纳米纤维素/石墨烯复合气凝胶材料即CNC/GA材料,所制备的CNC/GA材料具有层次分明的三维孔隙结构和优异的吸附性能,同时由于纳米纤维素自身密度低且易于调控,引入到微孔石墨烯网络中可增进复合材料表面的疏水性、亲油选择性和可复用性,并通过静态吸油倍率试验和动态循环泵送吸附试验,探究了该复合材料的油水分离能力和吸附性能,以期为海洋石油泄漏的处理提供有效信息和理论依据。

1 材料与方法

1.1 试验材料与试剂

纤维素纳米晶(CNC,直径为5~20 nm,长度为200~300 nm),上海闪思纳米材料有限公司;抗坏血酸(AR),国药集团化学试剂有限公司;正庚烷(AR)和正己烷(AR)等油品,广东西陇化学试剂有限公司;氧化石墨烯(GO)粉末(99wt.%)、苏丹红II(AR),阿拉丁试剂有限公司。试验过程中使用的药品均为分析纯。

1.2 试验方法

1.2.1 CNC/石墨烯气凝胶的制备

首先将5 mL的CNC分散液(5wt%)和过量的抗坏血酸(>20 mg)混合并加入到5 mg/mL浓度的GO悬浮液中,混合溶液经过充分超声后放入试管;然后将该试管水热90℃约15 min,此时溶液中的氧化石墨烯被部分氧还原已经呈现凝胶态,并出现轻微的缩水,随后取出该中间产物进行干冰/酒精浴2 h;最后将该中间产物继续加热12 h完全还原后进行冷冻干燥,即可获得疏水的多孔纳米纤维素/石墨烯复合气凝胶材料,即CNC/GA材料。

1.2.2 静态吸油倍率试验

配制多种油/水混合溶液,将圆柱形密度为12.9 mg/cm3的CNC/GA材料放入盛有上述溶液的烧杯中,静置20 s后取出称量吸附后气凝胶质量,手动挤压出所吸收的油和水,离心测得海绵所吸收水的质量。采用下式计算气凝胶饱和质量吸油倍率,即为吸油前后的质量比值:

(1)

式中:Q为气凝胶饱和质量吸油倍率(g/g);M为吸附后气凝胶的质量(g);M0为吸附前气凝胶的质量(g);M1为测得的气凝胶所吸收水的质量(g),其吸水倍率Q1=M1/M0(g/g)。

通过上述方法考察气凝胶对正庚烷、煤油、正己烷、硅油、亚麻籽油、机油等多种油品的不同油层厚度油水体系的吸油倍率。不同油层厚度油水体系吸附试验步骤如下:先在25 mL的烧杯中加入15 mL去离子水,随后分别往其中加入一定体积的正己烷,水面上油层厚度分别为1 mm、2 mm、3 mm、4 mm、5 mm、6 mm、7 mm,静置使其分散均匀;然后在静态情况下将气凝胶吸油后取出,自由淌滴20 s;最后用漏勺将其取出依次称重,并依据公式(1)计算出气凝胶的吸油倍率Q,测量5次取平均值。

1.2.3 动态循环泵送吸附试验

吸油饱和的CNC/GA材料样品能方便地挤压排油,但机械排油法仍然不适合连续的吸/排油过程,而借助材料自身的亲油选择性和毛细管吸收作用,可利用负压泵吸实现持续大面积的油污治理。具体泵送(Pumping)吸附试验涉及将圆柱形CNC/GA材料样品一端浸入油水两相混合液体中,另一端链接油管,通过蠕动泵产生的负压、材料表面的疏水性以及毛细管吸收作用力等协同工作,具有选择性的高效吸油系统通过油管即可连续地抽取液体中的油品至蠕动泵并排出到收集的烧杯中。重复上述方法进行测试,测定CNC/GA材料对同油品在不同吸附时长下吸附容量的变化。

2 结果与讨论

2.1 气凝胶的结构组成表征分析

GO和CNC/GA材料的X射线衍射(XRD)图谱,见图1。

图1 GO和CNC/GA材料的X射线衍射(XRD)图谱Fig.1 XRD of GO and CNC/GA

由图1可见:在氧化石墨烯GO的XRD图谱中于2θ=11.5°处出现了GO的特征衍射峰[6];而在CNC/GA材料的XRD图谱中分别于2θ=15.1°、22.7°和34.5°处出现了纳米纤维素的特征衍射峰[16]。这是由于CNC/GA材料中包含强的衍射峰是因为高结晶度的存在,在水热过程中GO与CNC发生氢键作用和化学交联作用被充分剥离并包覆失去GO特有的周期性结构,同时GO的含氧官能团被抗坏血酸还原导致其氧化程度降低,因此GO的特征衍射峰消失;CNC/GA材料的XRD图谱中仅表现出强的聚合物衍射峰而没有 GO 的特征衍射峰,说明了GO被完全还原,GO与CNC之间存在化学交联作用,证明成功制备出了石墨烯复合结构气凝胶。

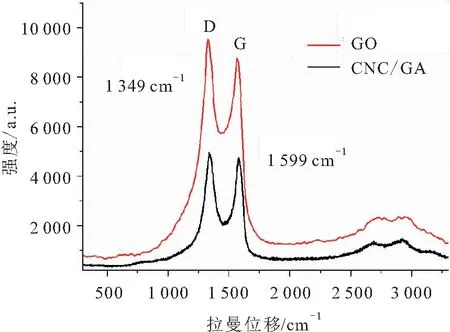

此外,拉曼光谱也被用于表征产物中sp2杂化碳域的无序程度。GO和CNC/GA材料的拉曼图谱,见图2。

图2 GO和CNC/GA材料的拉曼图谱 Fig.2 Raman of GO and CNC/GA

由图2可见:两个主特征峰对应于D带和G带,分别表示碳环的呼吸模式和长链中的所有sp2原子的切向振动模式;峰值的强度之比ID/IG进一步能阐明石墨烯sp2网络结构中的缺陷密度,其比值从0.89增长至1.03的变化趋势和典型的石墨烯复合材料类似[6-7];CNC/GA更低的IG值表明水热反应后材料具有更多小面积的sp2碳原子结构,图中G带的红移也能进一步表明GO前驱体被还原为rGO。

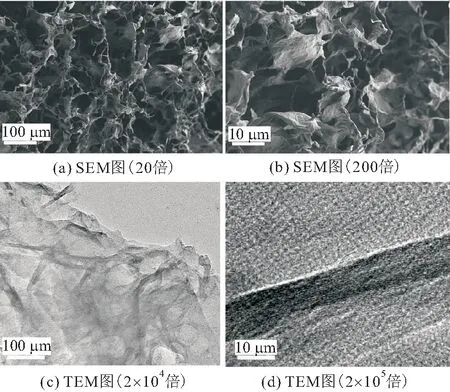

CNC/GA材料的微观形貌扫描电镜(SEM)图和透射电子显微镜(TEM)照片,见图3。

图3 CNC/GA材料的微观形貌SEM图和TEM图Fig.3 SEM and TEM of CNC/GA aerogel

由图3可见:CNC/GA材料其中分层的多孔结构类似于传统石墨烯气凝胶和石墨烯海绵的结构[6-7],这也进一步表明了CNC自组装不是位于石墨烯骨架片层的空白孔洞当中,而是在石墨烯表面上取向排布和自组装,纤维素纳米晶的存在也不会影响这种连续贯穿的孔隙结构,可以通过不同分辨率的SEM图观察到;另外,高分辨率透射电子显微镜分析也显示了CNC/GA的石墨烯片层的边缘皱褶。结合图3中CNC/GA材料的片层结构和XRD谱图中GO特征衍射峰的消失以及CNC特征峰的出现也可以证明成功制备出了CNC/GA材料。

2.2 气凝胶的接触角分析

GA和CNC/GA材料在空气中与蒸馏水滴的接触角,见图4。

图4 GA和CNC/GA材料在空气中与蒸馏水滴的 接触角Fig.4 Contact angle of GA and CNC/GA with distilled water droplets in air

由图4可见,GA材料在空气中与蒸馏水滴的接触角为122°,蒸馏水滴在GA表面可以形成半球状,说明与氧化石墨烯GO相比其疏水性能大大提高,且还原后rGO的片层结构中含氧官能团有所减少[6];CNC/GA材料在空气中与蒸馏水滴具有更大的水接触角(132°),这是由于改性后的纤维素复合气凝胶的表面能较GA更低,证明所制备的CNC/GA材料疏水亲油性能良好。

2.3 气凝胶的吸附性能分析

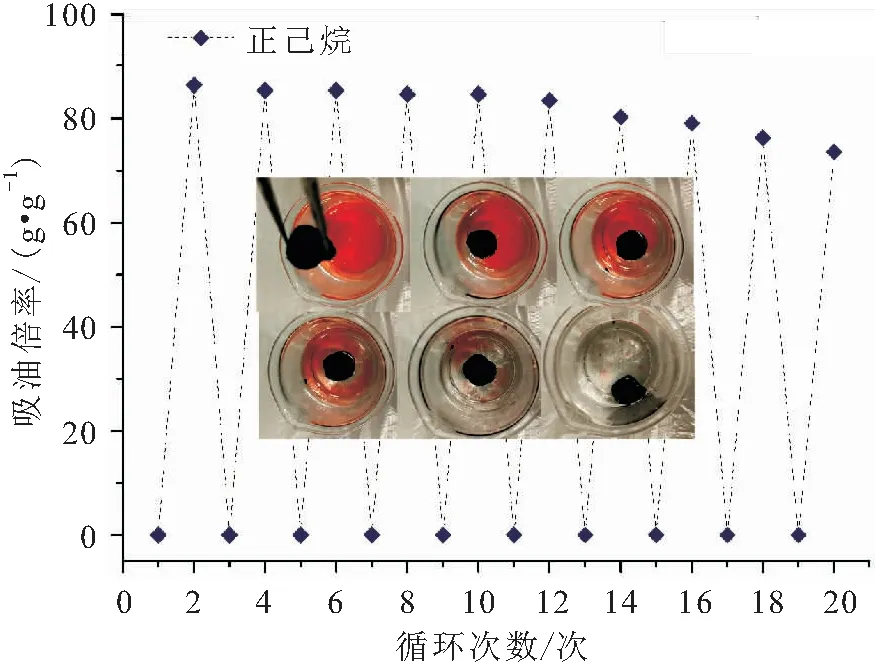

近年来,采用具有吸附功能的材料通过机械外力和物理作用回收油污被认为是最经济、高效的方法[3-4]。CNC/GA材料具有较好的疏水亲油性能,可漂浮在油上,但为了区分油水混合物,可对各油水混合物使用苏丹红染色剂染色。通过静态吸油倍率试验表明:CNC/GA材料能吸收煤油、机油、亚麻籽油、硅油、正庚烷和正己烷等具有不同表面张力和密度的有机溶剂;同时,针对CNC/GA材料吸油性能的对比,不同文献报道的吸附对象也不相同,目前没有统一规定,多数以正已烷等小分子有机物为代表,CNC/GA材料对正已烷的吸油倍率高达84倍自身重量,相比报道的其他复合气凝胶材料具有更高的吸油质量增益,如纯纤维素多孔气凝胶(20~40倍)[17]等。另外,重复可利用的挤压排油方法比燃烧和蒸馏等去油过程更高效直接,因此通过记录10次吸/排油循环后该复合气凝胶材料的吸油率来评估其可重复使用性能,其结果见图5。

图5 CNC/GA材料的静态吸油倍率性能(正已烷经苏 丹红染色)Fig.5 Static circulation oil absorption ratio performance of CNC/GA (N-hexane is stained with Sudan red)

经过吸油循环后CNC/GA材料依然具有较高的吸附率,可达到初始材料吸附效率的85.9%,说明吸附后该材料可通过机械挤压的方式回收所吸附油,实现油类物质再利用。但该复合气凝胶材料吸附效率降低的原因推测有两个方面:一方面是三维气凝胶形成的孔隙中有残留;另一方面是压缩形变导致微纳孔结构的不可恢复,使其容纳空间和孔隙性能下降。

将制备的CNC/GA材料与近年报道的各种吸油材料的性能进行了对比,其结果见表1。

表1 同类纤维素气凝胶材料性能的对比Table 1 Comparison of properties of cellulose-based aerogel materials

由表1可知:本试验制备的CNC/GA吸油材料的吸油容量比之前报道的大部分纤维素吸油材料和石墨化碳吸油材料的吸油容量要高;少数低密度气凝胶材料的吸油容量高达200 g/g[7],但由于脆性缺点,蒸馏和燃烧是这类吸油材料常用的方法,而且回收效率和重复性较低。值得注意的是,部分文献采用了具有大长径比(粒径为4~20 nm,长度为500~200 nm)的纤维素纳米纤维(CNF)作为结构单元,CNF与纤维素纳米晶(CNC)的区别在于:CNF具有纤维素含量高(约为100%)、有无定形区和结晶区的特点;而CNC在纤维化过程中形成的纤维素尺寸更小、长径比减小,在溶液反应中易于发生平行自组装,使纤维素粒径和接触界面提高,有利于提升石墨烯空隙的储油能力,同时CNC自组装和聚集可通过制备工艺调控,如本文所采用的冰模板冷冻铸造工艺[17]。

目前实际海况上利用物理吸附剂去除水面厚度0.5 cm以上的油层石油污染较为有效,但对于厚度小于0.3 cm薄油层的去除效果较差。因此,为了研究CNC/GA材料对不同厚度的溢油修复能力,将样品放入不同油层厚度的油水体系中讨论油层厚度对CNC/GA材料吸油和吸水性能的影响,其结果见图6。

图6 不同油层厚度对CNC/GA材料吸油倍率的影响Fig.6 Influence of thickness on oil absorption ratio of CNC/GA

由图6可见,当油层厚度从1 mm到7 mm,所制备的CNC/GA材料对油的吸收倍率逐渐增加到饱和值,这是由于随着油层厚度的增加,吸油剂接触到水面的机会越小,同时油分子越多,接触黏附吸油剂表面的机率越大,有利于油分子的扩散。

此外,吸附剂的油水选择性受微孔尺寸、可湿性和毛细管力的影响。由图6还可以看出:在油层厚度达到3 mm时,不同油品的吸油倍率达到饱和值的85%~90%,说明随着油分子扩散的进行,由于复合气凝胶材料自身的空隙和疏水性,油分子通过毛细管作用也可以吸入到材料的缝隙内,因此气凝胶的多孔毛细作用的影响很小;随着油层厚度的增加,其吸油倍率逐渐增加,当油层厚度达到5 mm时,上层有机溶剂质量达到气凝胶的最大吸附量,所以油层厚度增加对气凝胶对油的吸油倍率几乎没有影响;同时气凝胶对水的吸收倍率始终是零,说明CNC/GA材料是高选择性、高吸附性亲油材料,可以应用在不同油膜厚度的溢油清理阶段。

从静态吸油倍率试验可以看出:CNC/GA吸油材料虽然可以通过挤压法回收油,但是该吸油材料的吸油量在20次循环后仍有变化,其循环吸油量低于原有吸油量的90%,这说明对于高度饱和的吸油材料能方便地通过机械挤压排油,但是反复压缩也会使材料本身的多级孔结构遭到破坏,不适合连续的吸/排油过程。因此,所制备的CNC/GA材料除了多孔弹性结构具有存储和排油的功能外,其表面良好的疏水性和油水选择性在针对大面积石油泄漏时,也可以应用泵送即可实现长时间长距离高效的油污治理。

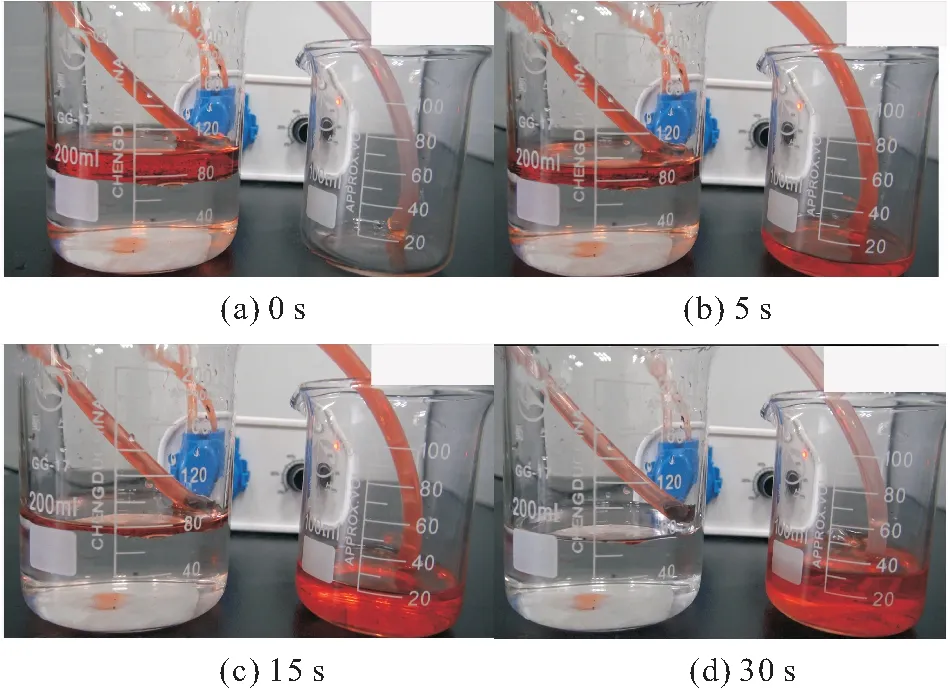

为了更好地模拟真实环境下CNC/GA材料的吸油过程,利用泵送油液装置进行动态循环泵送吸附试验。即将圆柱状CNC/GA材料复合样品一端浸入油水两相液体中,另一端连接油管,通过泵吸产生的负压、表面高选择性以及毛细管作用的协同工作,油液通过油管即被连续地抽取至右侧烧杯,如图7所示。烧杯中稳定的水液位表面表明CNC/GA材料在连续泵压下也具有很强的选择性,且整个吸油过程持续30 s,烧杯中的水液位依然未受到影响,说明CNC/GA材料在海洋环境下治理石油泄漏具有一定的应用潜力。同时,进一步研究了CNC/GA材料对不同黏度和密度有机溶剂(见表2)的泵送体积与时间的关系,其结果见图8。

图7 动态循环泵送吸附试验Fig.7 Dynamic pumping oil adsorption test

表2 动态循环泵送吸附试验中所用油品的性能Table 2 Properties of the oil used in the dynamic pumping oil absorption test

图8 CNC/GA材料对不同有机溶剂的泵送体积与 时间的关系曲线Fig.8 Relationship curves of pumping volume of different organic solvents absorbed by CNC/GA and time

由图8可见,经过连续泵送40 mL的动态吸附试验中,CNC/GA材料对不同油品的吸附能力表现为:正庚烷>煤油>正己烷>硅油>亚麻籽油>机油;且在6种油品中,CNC/GA材料的连续泵送吸附对正庚烷有最高的吸附效率,这是因为正庚烷有较低的黏度。该试验结果说明油的黏度越小,该复合气凝胶材料的吸油速率越快,对油品的吸收作用越显著。对比静态吸油倍率试验中油的黏度越大越容易阻碍油分子吸入材料内部结构,但是它有利于油分子吸附于吸附剂表面,此时吸附作用大于吸收作用,因此高黏度油品能提高吸附剂的吸油量但却对连续动态循环泵送吸油的效率有负面影响。另外,在泵吸过程中黏度越高的有机溶剂在抽吸过程中的泵送体积会逐步减少,这是由于复合气凝胶材料表面剥离脱落导致毛细管吸收作用减小,因此还需要进一步提高复合气凝胶结构的机械性能。

3 结 论

在石墨烯气凝胶的基础上,通过绿色、高效的两步还原合成策略,利用纤维素纳米晶(CNC)改性降低其表面能,成功制备了可降解的轻质疏水复合气凝胶材料即CNC/GA材料。一方面,通过XRD、拉曼表征证明合成产物中氧化石墨烯被完全还原,同时对比GA和CNC/GA水接触角测量结果表明CNC/GA材料的疏水性和选择性增强;另一方面,SEM结果表明CNC/GA材料孔隙结构发达,油分子可利用吸附作用和毛细管吸收作用填充在空隙中,其静态吸油容量可达自重的84倍且可重复使用。此外,进一步借助高效持续的动态循环泵吸试验,推断了油品黏度对动态和静态吸附的影响机制。该纳米纤维素/石墨烯复合气凝胶材料用作吸油材料均表现出了良好的选择亲油性、吸附容量和可重复性,因此在降低海洋水体污染,保护海洋生态环境方面具有潜在的应用价值。