某核电站安全厂用水系统奥氏体不锈钢仪表管泄漏原因

李鸿远, 张彦召, 张舟永, 刘洪群, 潘姚凡

(1.中广核苍南核电有限公司, 温州 325000;2.苏州热工研究院有限公司, 苏州 215004)

滨海核电站将海水作为核岛和常规岛的最终冷源,将各种设备和构筑物产生的热量带入大海。海水冷却系统进行了较为严格的防腐蚀设计,如采用耐海水腐蚀等级高的材料[1-2],通过内壁涂层或衬里隔离海水[3],以及采用牺牲阳极保护法[4]或外加阴极保护电流[5]保护金属不被腐蚀。核岛安全厂用水(SEC)系统的主要功能是将设备冷却系统(RRI)传输的热量传到海水中。SEC系统作为一种重要的安全系统,在正常运行和事故工况条件下,该系统都能将与安全有关的构筑物、系统和设备传来的热量输送到最终热阱[6-7]。

某核电站SEC系统管道内部为海水,外部为滨海盐雾环境,主管道材料为碳钢,通过表面涂层和外加阴极保护电流进行防护。主管道上的仪表管采用法国RCC-M M3304-2007DesignandConstructionRulesforMechanicalComponentsofPWRNuclearIslands标准中的Z2CND1712钢,对应中国标准中的022Cr17Ni12Mo2钢,即316L不锈钢。仪表管和主管道之间通过管座法兰连接,仪表管和法兰管座通过焊接连接,焊接方法为氩弧焊,该系统管道在已运行的6 a中发生多次仪表管穿孔导致的泄漏事件。泄漏位置在仪表管和法兰管之间的焊缝处,如图1所示。

图1 SEC系统仪表管的泄漏位置示意

为查明该仪表管泄漏的原因,笔者对泄漏管段进行了一系列检验与分析,并提出相应的改进措施。

1 理化检验

1.1 宏观观察

该泄漏仪表管壁厚约为2.5 mm,管径为14.5 mm。由图2可见:该仪表管泄漏位置靠近焊缝,其周围有多个贯穿性凹坑,仪表管内壁附着有红褐色腐蚀物,靠近焊缝区域颜色较深。

图2 泄漏仪表管内、外壁的宏观形貌

1.2 化学成分分析

对该泄漏仪表管进行化学成分分析,结果如表1所示,可知仪表管的化学成分均符合RCC-M M3304-2007标准对Z2CND1712钢的技术要求。

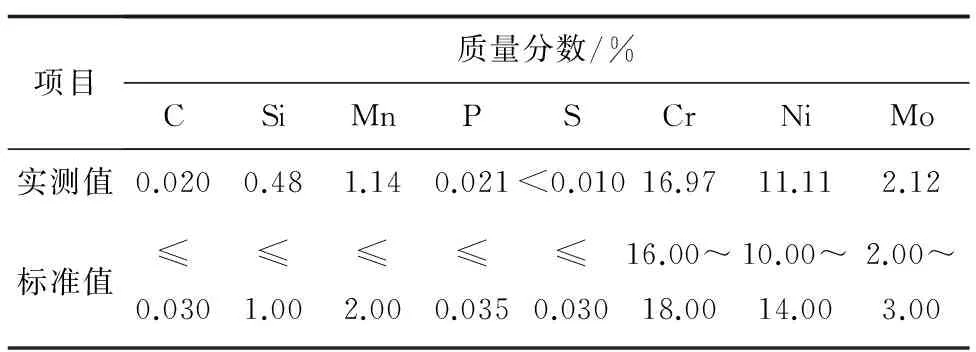

表1 泄漏仪表管的化学成分

1.3 硬度测试

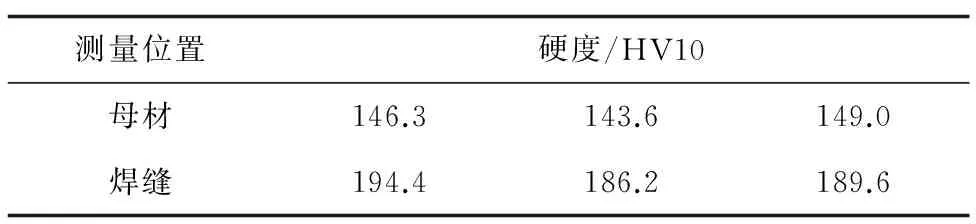

对该泄漏仪表管进行硬度测试,结果如表2所示,可知仪表管母材及焊缝处的硬度均匀,未见异常。

表2 泄漏仪表管的硬度

1.4 金相检验

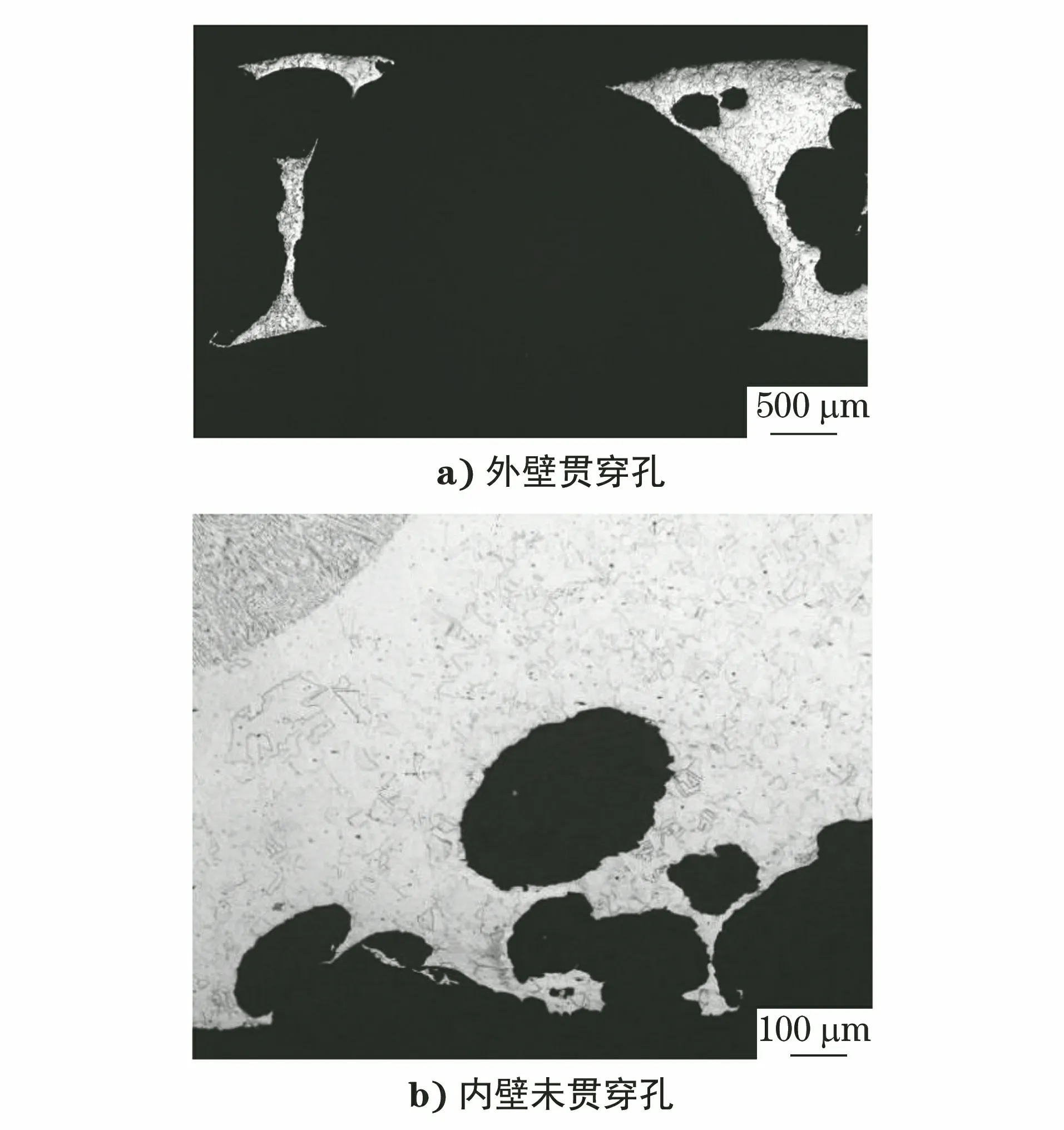

对该仪表管泄漏位置的显微组织进行观察。由图3可见:仪表管母材组织为孪晶奥氏体,晶粒度为5~6级;焊缝组织为铸态枝晶,组织正常,焊缝区域未发现未熔合、气孔等焊接缺陷。在该仪表管泄漏位置截面截取试样进行显微组织形貌观察。如图4所示,泄漏位置离焊缝较近,处于热影响区,仪表管内、外壁泄漏位置附近均分布有凹坑,管道内壁的凹坑数量较多。

图3 仪表管泄漏位置不同区域的显微组织

图4 仪表管内、外壁泄漏位置附近贯穿孔的显微组织形貌

1.5 扫描电镜分析

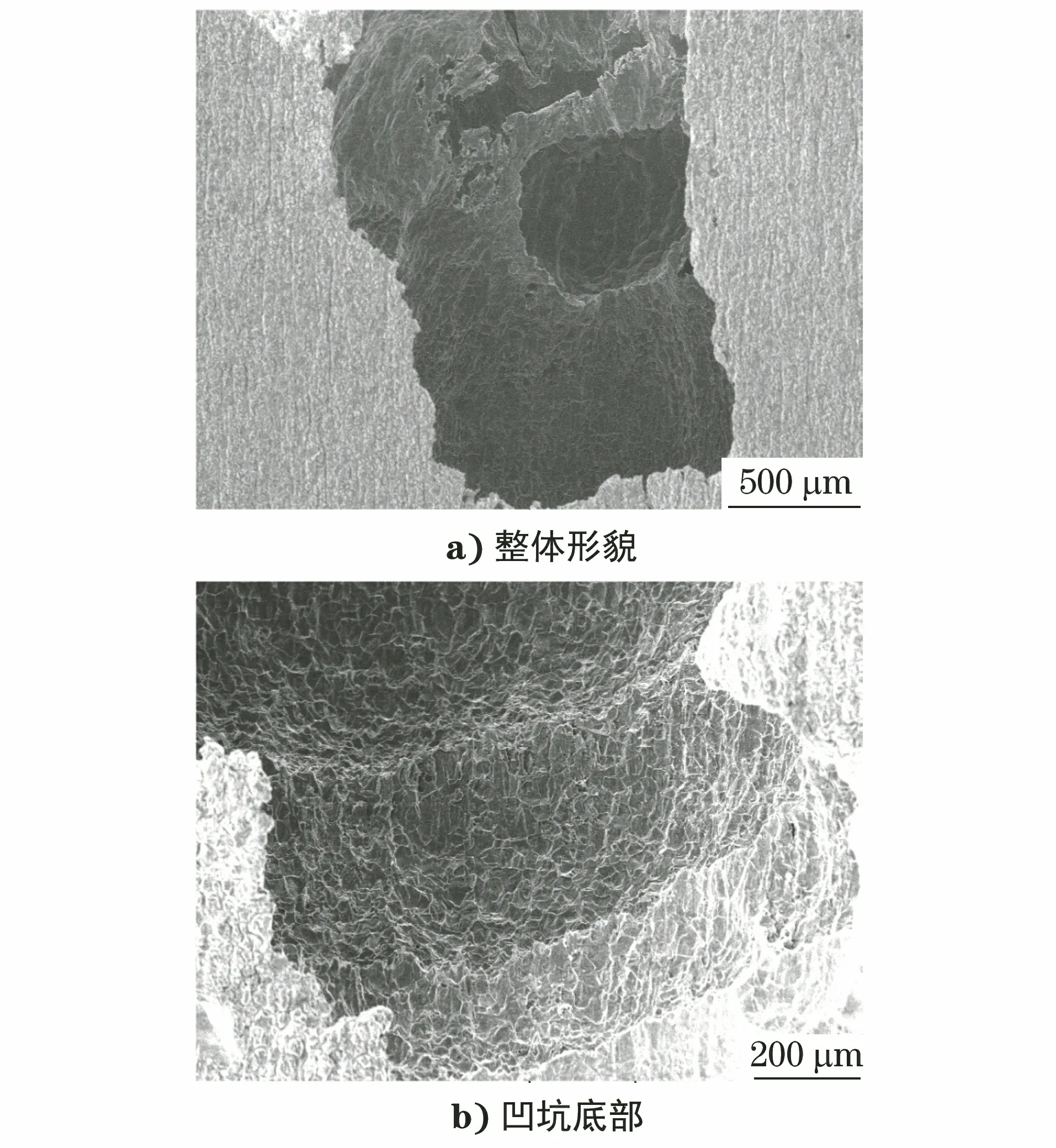

采用扫描电镜(SEM)对该仪表管内壁的凹坑进行微观形貌观察。如图5所示,该仪表管内壁凹坑向内扩展,凹坑底部可见明显的晶粒特征,为典型的点蚀坑特征形貌。

图5 泄漏仪表管内壁凹坑的SEM形貌

2 分析与讨论

点蚀是服役于海水环境中的奥氏体不锈钢最常发生的局部腐蚀类型之一。受缝隙腐蚀、污垢以及微生物[8-9]等影响,Z2CND1712奥氏体不锈钢表面钝化层会被Cl-破坏而发生点蚀。同时,焊接过程会严重影响该材料的耐点蚀性能。常规的奥氏体不锈钢焊接接头不同区域的点蚀敏感性从大到小依次为热影响区、母材、焊缝。热影响区点蚀敏感性最大的原因是在焊接过程中其表面形成了不具备保护功能的贫铬氧化层[10],常被称为“回火色”区域,回火色颜色越深,发生点蚀的可能性越大。在现场焊接过程中,很难避免该类材料表面产生一定程度的回火色,通常采用打磨和酸洗钝化的方式进行去除。

通过现场检查发现,该批次SEC系统仪表管采用氩弧焊进行焊接,外壁由氩气保护,内壁没有实施保护气氛。在焊接过程中,仪表管接头内壁的热影响区形成了严重的回火色,且没有进行打磨或酸洗钝化。仪表管的泄漏位置位于焊缝热影响区,内、外壁泄漏位置附近均有大量不同深度的点蚀坑,其中内壁点蚀较为严重,内壁点蚀坑在系统运行过程中不断扩展,最终贯穿整个管壁,导致仪表管泄漏。

实际生产中,为了避免不锈钢管道发生点蚀,可进行以下改善措施:

(1) 焊接时控制焊接工艺参数,减轻热影响区的回火色,如减小焊接电流,增加焊接速率,在管道内实施保护气氛,焊后进行表面酸洗钝化处理;

(2) 加强管道点蚀敏感区域的检查,及时发现和修复泄漏区域;

(3) 重要区域的仪表管采用耐点蚀性能更高的材料,如超级奥氏体不锈钢S31254。

3 结论及建议

(1) 核电站SEC系统仪表管泄漏的主要原因是管道内壁焊接热影响区形成严重的回火色,即贫铬氧化层,在海水中氯离子的作用下,内部形成点蚀坑,点蚀坑不断扩展,最终贯穿整个管壁,导致仪表管泄漏。

(2) 建议通过优化焊接工艺来缓解不锈钢焊缝处的点蚀敏感性,加强监督,及时发现和修复泄漏区域,重点区域管道采用更耐海水点蚀的材料。