热轧钢板高频直缝电阻焊接制管开裂原因

海 超, 郭晓静

(本钢板材股份有限公司 技术研究院, 本溪 117021)

高频直缝焊接钢管具有热影响区小、尺寸精度高、壁厚均匀等优点,被广泛用于石油化工、电力、农业灌溉、城市建设等领域。高频直缝焊接钢管采用带钢卷板为原材料,经过切割、预弯、连续成型后,在高频电流的集肤效应和邻近效应作用下,使得管坯边缘熔化,在挤压辊的作用下进行压力焊接,制成钢管产品。高频直缝焊接钢管的质量主要取决于焊缝的质量[1-4]。

某公司使用本钢生产的1.5 mm厚热轧钢板(SPHC)生产高频直缝电阻焊管(简称SPHC焊管),管材焊接工艺流程为加热→熔化→冶金反应并施加压力→凝固→固态相变→形成焊缝→成管,在对SPHC焊管端部进行切削后发生开裂。为了分析了该SPHC焊管开裂的原因,笔者对其进行了一系列检验与分析。

1 理化检验

1.1 宏观观察

如图1所示,SPHC焊管开裂起始位置在焊管端部,端部经机械加工成梯形,表面光滑,裂纹沿焊管焊缝中间位置进行扩展,扩展路径较平直。

图1 SPHC焊管开裂位置的宏观形貌

1.2 化学成分分析

对开裂SPHC焊管进行化学成分分析,结果见表1。可知该开裂焊管的化学成分符合本钢的内控标准。

表1 开裂SPHC焊管的化学成分

1.3 断口分析

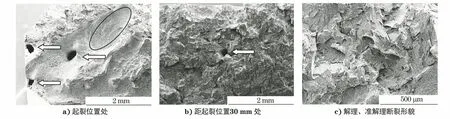

沿SPHC焊管开裂位置断开后,在起裂位置及距起裂位置30 mm处分别截取横向试样,经超声波清洗后,置于SUPRA55型扫描电镜下观察断口的微观形貌。

如图2所示,SPHC焊管起裂位置的断口主要呈准解理和解理断裂形貌,可见剪切面、撕裂棱、解理台阶[5-6],断口表面有较多黑色孔洞,呈密集斑块状,近似于蜂巢状,孔壁较光滑。几个黑色孔洞的对称轴线方向不一致,在起裂位置处黑色孔洞的对称轴线方向主要垂直于裂纹扩展方向,该处孔洞分布较为集中。采用能谱仪对黑色孔洞表面进行分析,结果见图3,可知其成分主要为铁元素。

图2 SPHC焊管表面裂纹不同位置的断口微观形貌

图3 SPHC焊管起裂位置处断口表面黑色孔洞的EDS分析位置和分析结果

对断口附近焊缝及母材进行打磨、抛光后,使用游标卡尺测量出黑色孔洞的深度在0.2~1.8 mm。

1.4 金相检验

1.4.1 非金属夹杂物检验

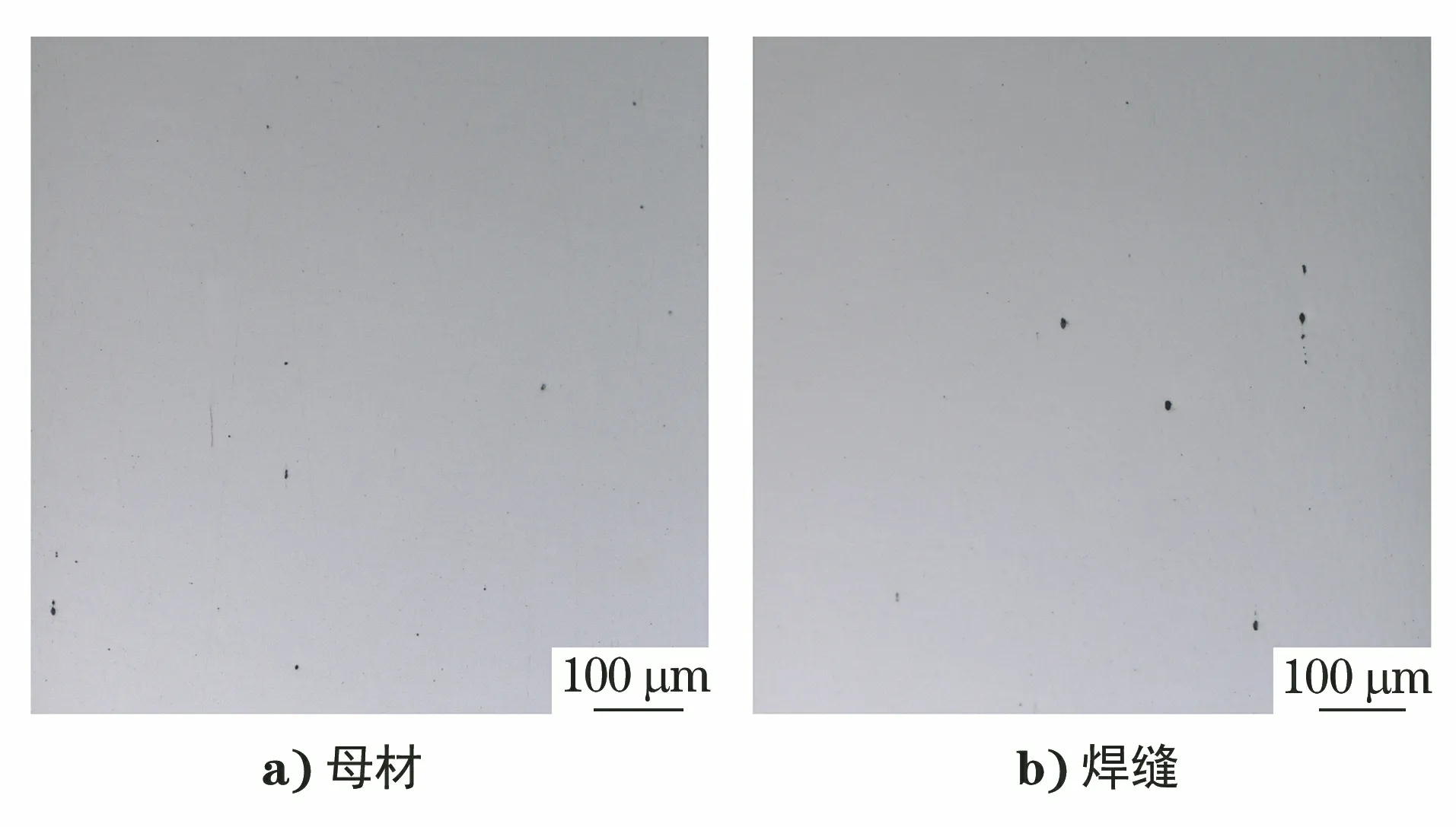

采用Imager.D1m型金相显微镜对SPHC焊管母材和焊缝处的非金属夹杂物进行观察。根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》标准,对SPHC焊管母材和焊缝进行非金属夹杂物评级。由图4和表2可见,SPHC焊管母材和焊缝处的非金属夹杂物较少,非金属夹杂物级别都符合标准要求。

表2 SPHC焊管母材和焊缝处的非金属夹杂物评级

图4 SPHC焊管母材及焊缝处的非金属夹杂物的微观形貌

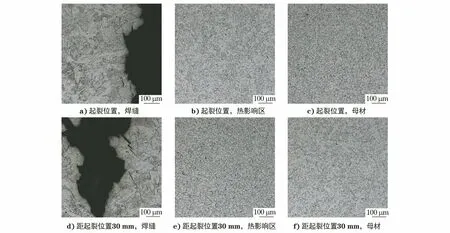

1.4.2 显微组织观察

如图5所示:对于SPHC焊管起裂位置处,焊缝的组织主要为贝氏体+铁素体+魏氏组织,热影响区组织主要为铁素体+少量珠光体,母材组织为铁素体;对于距起裂位置30 mm处裂纹附近区域,焊缝组织为贝氏体+铁素体,热影响区组织为铁素体+少量珠光体;与距起裂位置30 mm处裂纹附近区域相比起裂位置处焊缝的晶粒尺寸粗大,母材晶粒较细小。

图5 SPHC焊管起裂位置及距起裂位置30mm处裂纹附近不同区域的显微组织

2 分析与讨论

高频直缝电阻焊管是采用10~500 kHz高频电流进行焊接制成的。首先,将整块钢带沿轧制方向截取一定宽度的窄钢带,将窄钢带置于制管机上,在挤压辊作用下变形成两端向内弯曲的管坯,并使两个端面呈V形,即焊接区,V形的顶点是汇合点。然后,将焊接电流从电极直接输入,在集肤效应和邻近效应的共同作用下,电流主要集中于V形端面焊接区表层,其附近汇合点处的电流密度最大,即达到焊接钢管所需要的电流密度,在挤压辊作用下,管坯两端熔融并焊接在一起。为了使焊接部位母材与焊材完全熔合到一起,达到全焊透,需要通过调整电流密度来控制焊接温度。焊透率随着焊接电流密度的增加而升高,但电流密度过大时,可能会使焊缝烧穿,进而造成钢管焊接部位的强度和焊接质量下降。SPHC焊管起裂位置处断口呈准解理断裂特征,晶粒较粗大,且存在魏氏组织,说明在焊接过程中,钢坯焊缝温度偏高使晶粒长大[7],粗大的魏氏组织使焊管的韧性下降。

焊接电流过大引起的输入功率过高是影响焊缝质量的主要因素。在焊接过程中,输入功率较小时,管坯坡口面加热温度较低,达不到所需的焊接温度,则会产生未焊透现象。输入功率过大时,管坯坡口面加热温度过高会引起过热或过烧,甚至使焊缝烧穿,造成熔化金属形成针孔等缺陷[8]。通过断口分析可知,SPHC焊管断口上有许多黑色孔洞,孔洞的中心轴线方向分布无规律,尺寸最深的孔洞位于起裂位置处,其深度达到1.8 mm。综上分析可知,在焊接过程中,SPHC焊管开裂部位的温度高于正常焊接温度,导致焊缝处出现大量孔洞,在切削加工后焊管发生开裂。

3 结论

在焊接过程中,焊接电流过大引起输入功率过高,造成焊缝温度过高,使SPHC焊管开裂位置处形成了粗大的魏氏组织和大量孔洞,从而导致焊管发生开裂。