输电线路内悬浮抱杆起升动载系数分析

夏拥军,孟凡豪,马勇,罗义华,张金峰,严继军

(1. 中国电力科学研究院有限公司输变电工程研究所,北京 100055;2. 国网安徽省电力有限公司,安徽 合肥 230061;3. 安徽宏源电力建设投资有限公司,安徽 合肥 230000 )

随着电网建设的持续推进,组塔施工日趋增多。国外普遍采用流动式起重机、直升机等进行组塔施工,综合成本高,不能完全满足我国组塔施工需求[1-2]。内悬浮抱杆组塔是一种使用较早的组塔技术,具有适用范围广、地形适应强、工艺成熟、设备简单、购置和使用成本低、转场运输方便等优点,在我国输电线路铁塔组立中得到广泛应用,成为各施工单位掌握和运用最成熟的铁塔组立施工技术之一。输电铁塔重量日益增加,起吊重量也随之提升,导致内悬浮抱杆在组塔施工过程中,起吊重量对抱杆本体的冲击载荷越来越大,不仅影响组塔施工过程安全性,也降低了抱杆的使用寿命[3-4]。因此,对于内悬浮抱杆起升动载系数的研究尤为重要。

输电线路组塔抱杆是一种桁架结构,电力行业常用的抱杆分为摇臂抱杆、平臂抱杆与悬浮抱杆[5-7]。因摇臂抱杆与平臂抱杆结构与塔式起重机(以下简称塔机)相似,起升动载系数的计算方法可参照塔机相关标准执行[8-11]。内悬浮抱杆在结构上与塔机存在一定差异,在起升地面载荷时需要控制绳加以约束,导致其工作方式与塔机差异较大。因此,塔机相关标准是否适用于内悬浮抱杆还需要进一步验证。目前,关于内悬浮抱杆动态特性相关研究主要集中在风载荷的影响,研究形式主要以有限元仿真为主,而内悬浮抱杆起升动载系数的研究尚属空白。

目前,起升动载系数的研究主要集中在塔机、门式起重机和擦窗机等领域[12-18],主要计算方法是将动力学问题简化为静力学问题进行处理,以动载系数的形式考虑其在起升过程中所受的冲击载荷作用,即将额定载荷增大一定的倍数作为等效的起升动载荷,在计算时采用静力计算的方法。例如:王贡献等[19]从结构动力学瞬态冲击和起升电机机械特性角度分析了货物加速起升的过程, 并针对不同的起升工况给出结构设计动载系数的理论公式和数值解;王承程等[20]利用起升动力模型, 分析起升绳刚度、结构刚度、等效质量等参数变动时对起升动载系数的影响;宣敏浩等[21]在对伸缩臂擦窗机的结构和基本要求进行分析的基础上,通过等效刚度和等效质量的替换,将二自由度系统转化为单自由度系统,提出动力学简化模型,推导起升动载系数。在有限元仿真和试验方面:郑夕健等[22]以屋面轨道式擦窗机为研究对象,结合整机结构及承载能力,针对起升机构在悬吊过程中的突然起升或下降,应用ANSYS软件,建立整机有限元模型,通过模态分析、瞬态动力学分析,得出擦窗机起升动载系数;马峰[23]研究了不同的调速方法对起升动载荷的影响,采用联合仿真法对比分析串电阻调速和变频调速法时动载荷的影响;魏曦光等[24]选用实验室和现场典型通用吊钩门式起重机为研究对象,分别参照上述2种标准对这些起重机的动载系数进行取值计算,使用动态和静态应变测试仪对这些起重机进行现场应力测试,将测试结果换算成起升动载系数实验值,对起升动载系数计算值与实验值进行比较和分析,提出通用吊钩门式起重机计算载荷起升动载系数取值的建议。

本文基于以上研究,结合内悬浮抱杆的实际工况,开展内悬浮抱杆在悬浮工况下的载荷试验,探究抱杆起重绳及背部拉线力学性能变化规律,分析不同工况对起升动载系数的影响,确定内悬浮抱杆的起升动载系数,从而提高内悬浮抱杆工作过程的安全性,对组塔施工本质安全的提高具有重要意义。

1 起升动载系数计算方法

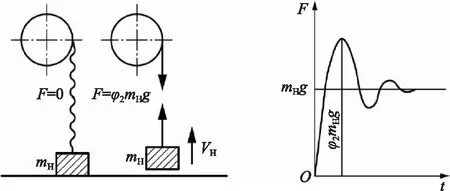

在起升无约束的地面载荷时,抱杆系统应考虑由此引起的动力效应,此时起升载荷为重力mHg乘以动载系数φ2,如图1所示,图中:VH为稳定起升速度,m/s,F为起升载荷,mH为起升载荷质量,g为重力加速度。起升载荷质量mH包括有效起重质量、吊具和部分悬垂的起升钢丝绳等的质量。

图1 起升动态载荷 [9]Fig.1 Lifting dynamic load

GB/T 3811—2008《起重机设计规范》[25]、GB/T 13752—2017《塔式起重机设计规范》[9]中起升动载系数的规定主要参照了ISO 8686标准,推荐公式为

φ2=φ2min+β2VH.

(1)

式中:φ2min为与起升级别相对应的起升动载系数最小值;β2为按起升级别设定的系数。

根据起重机的动力特性和弹性特性,将其起升状态划分为HC1—HC4这4个级别:起升离地平稳的为HC1,起升离地有轻微冲击的为HC2,起升离地有中度冲击的为HC3,起升离地有较大冲击的为HC4。起升动载系数的取值,如图2所示。

图2 起升动载系数φ2的取值[9]Fig.2 Value of lifting dynamic load coefficient φ2

内悬浮抱杆的起升动力由绞磨提供,整个起升过程平稳,φ2min取值为1.05,与起重机HC1状态接近,对应的β2取值为0.17,起升速度约为0.5 m/s。按照起重机起升动载系数的计算式(1),理论计算得到的内悬浮抱杆起升动载系数为1.135。

上述起重机标准在计算起升动载系数φ2时采用了简化计算方法,在大量试验和工程经验的基础上将起升动载系数等效为载荷起升速度的线性函数,便于工程上查表计算使用。由于内悬浮抱杆结构的刚度、质量以及起/制动强度等与起重机存在一定差异,φ2可以通过仿真和试验分析得到。因此,以内悬浮外拉线抱杆作为研究对象,仿真试验分析其起升动载系数φ2。

2 内悬浮抱杆起升过程有限元仿真

2.1 抱杆有限元模型验证

对ZB-D-21/400/30型内悬浮外拉线抱杆进行有限元计算。ZB-D-21/400/30型悬浮抱杆长度为21 m,标准节外径宽400 mm,主弦采用56 mm×5 mm角钢,斜腹杆采用30 mm×3 mm角钢。拉索钢丝绳和起升钢丝绳均选单倍率交绕型纤维芯钢丝绳线径13 mm。初始状态拉索与地面之间的夹角45°,起升载荷时抱杆与竖直方向的夹角(抱杆倾角)δ=10°。根据上述设计参数建立抱杆有限元模型,如图3所示。

利用ANSYS建立悬浮抱杆的有限元模型,抱杆的主弦杆、直腹杆及斜腹杆均采用BEAM188单元(三维线性有限应变梁)模拟,杆件之间的连接为刚接。落地拉绳采用LINK180单元(三维仅受拉或仅受压杆)模拟,拉绳与抱杆主体间的连接为铰接,承托绳一端与抱杆底部连接为铰接,另一端固定。抱杆材质为Q355,弹性模量 2.06×105MPa,泊松比0.3;钢丝绳弹性模量1.20×105MPa,泊松比0.3。

为验证内悬浮抱杆有限元模型的准确性,选取多个典型工况与试验结果进行对比分析。选择抱杆倾角10°情况下,抱杆负载分别为1 t、2 t和3 t这3种典型工况,对抱杆整体结构受力状态进行有限元计算。图4为抱杆杆体的Mises应力云图。

图3 悬浮抱杆有限元模型Fig.3 Finite element model of suspended derrick

由图4可知,在1 t、2 t和3 t典型工况下,抱杆杆身最大轴心压力分别为14.3 MPa、19.5 MPa和25.4 MPa,位于杆身中段背侧主材上。在试验中测量3种典型工况下抱杆杆体中段背侧主材位置的轴心压力结果,见表1。由表1可以发现,3种典型工况下抱杆杆体中间位置轴心压力仿真值与试验值最大误差为3.9%,数据基本一致,验证了内悬浮抱杆有限元模型的准确性。

2.2 起升动载系数计算

根据悬浮抱杆组塔现场吊装情况,抱杆的4根外拉线对地夹角一般为45°,实际工况中抱杆通常通过调整倾角来达到吊装塔材的适应性,抱杆倾角工作范围一般不超过10°。悬浮抱杆一般以0.5 m/s的速度起升塔材,抱杆倾角选择0°、5°、10°,起升载荷选择10 kN、15 kN、20 kN,同时为研究抱杆的极限承载能力,增加抱杆倾角15°的工况。现对悬浮抱杆施加0.5 m/s的起升速度,使用ANSYS进行瞬态动力学分析,仿真结果见表2。

由表2可知,内悬浮抱杆起升动载系数仿真值随着抱杆倾角的增加而略有增大。在抱杆倾角正常工作范围内,抱杆起升动载系数仿真值与理论值的最大误差为1.76%,在极限承载状态下的最大误差为2.20%,说明内悬浮抱杆起升动载系数仿真结果与理论结果基本一致。

3 起升动载系数试验

3.1 试验布置

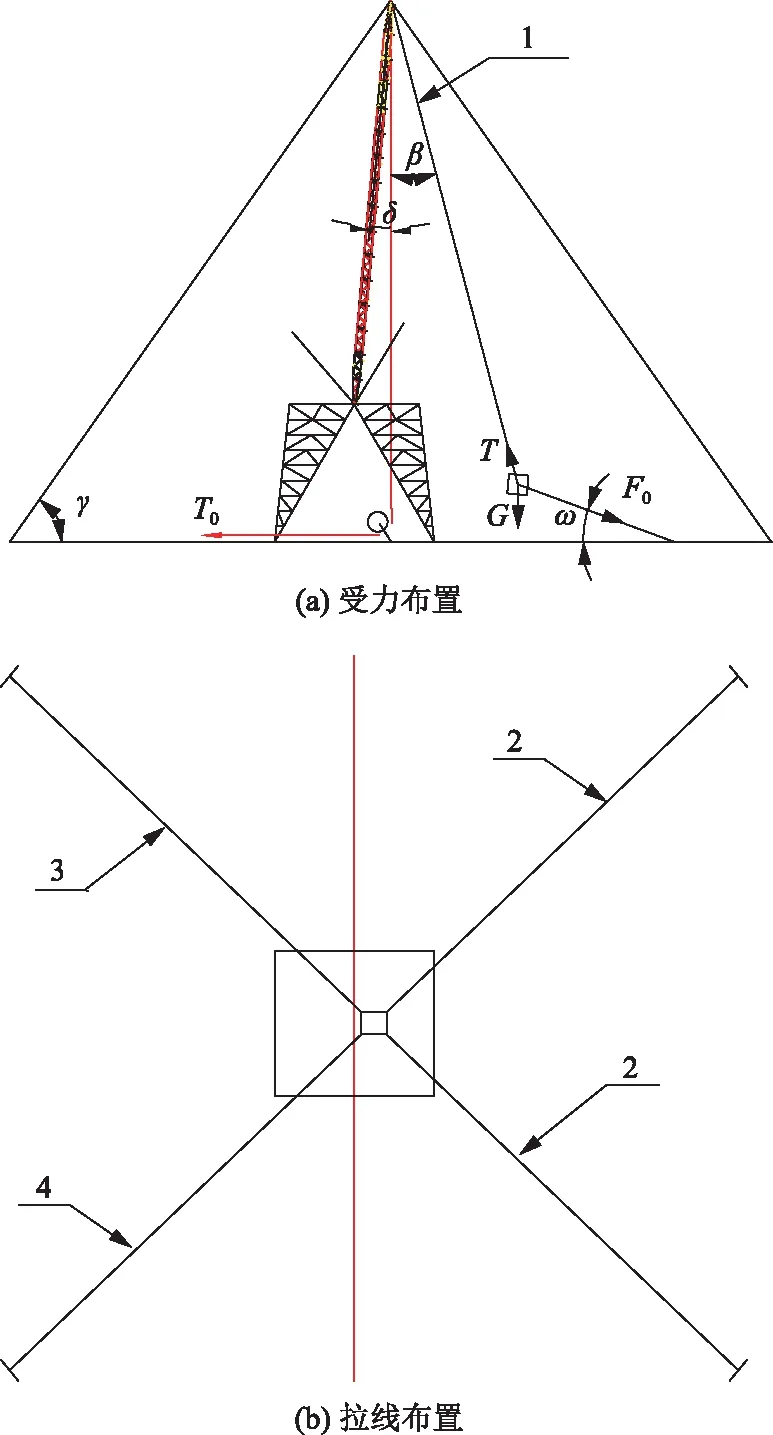

抱杆在工程使用过程中分为落地和悬浮2个阶段,在落地工作阶段,抱杆固定在地面,用于塔腿组立;在悬浮工作阶段,抱杆底部通过钢丝绳固定在铁塔上,主要用于塔身组立,如图5所示,图中:β为起吊滑车组轴线与铅垂线间的夹角,F0为控制绳的静张力合力,G为被吊构件的重力,ω为控制绳对地夹角,T0为牵引绳的静张力,T为起吊绳的合力,γ为抱杆拉线合力线对地夹角。由于悬浮抱杆组塔在悬浮工作阶段较长,动载冲击对其工作安全影响较大,因此试验主要针对悬浮工况开展研究,如图6所示。

1—内悬浮抱杆;2—外拉线;3—牵引绳;4—起重绳;5—配重;6—控制绳

1—起重拉线;2—吊侧拉线;3—背拉线1;4—背拉线2

悬浮抱杆组塔过程主要由机动绞磨提供牵引力起升塔材,试验中机动绞磨以0.5 m/s的速度起升塔材,抱杆倾角分别选择0°、5°、10°和15°,起升载荷分别选择10 kN、15 kN、20 kN。试验现场布置如图7所示。试验通过拉力传感器记录内悬浮抱杆起升过程中起重绳的力值,同时记录2根背部拉线的力值变化,采样频率100 Hz,利用经纬仪记录抱杆杆体倾角变化。

3.2 试验结果分析

3.2.1 抱杆拉线受力分析

在不同工况下,对抱杆起重绳和2处背拉线进行拉力实时动态测量,不同工况的时程曲线如图8所示。由图8(a)可以看到,在起升过程中,起重绳受力陡然增大,出现一个峰值波动后,稳定在一个状态,整体属于单个波峰连续加载的情况,主要对应塔材直接起吊的工况。由图8(b)可以看到,在起升过程中,起重绳受力陡然增大,稳定一段时间后再次增大,出现一个峰值波动后,稳定在一个状态,整体属于单个波峰不连续加载的情况,主要对应塔材的主材先拖拽起立后起吊的工况。由图8(c)可以看到,在起升过程中,起重绳受力陡然增大,出现一个峰值波动后,再次出现一个峰值波动,最后稳定在一个状态,整体属于2个波峰不连续加载的情况,主要对应塔材起吊后出现姿态控制绳用力过大或塔材出现碰撞的工况。以上3种典型工况基本涵盖了悬浮抱杆组塔所有起吊方式。

图7 抱杆起升动载系数试验现场Fig.7 Field test on lifting dynamic load coefficient of derrick

由图1可知,起重绳力值曲线的峰值除以稳定后的拉力值即为内悬浮抱杆起升动载系数φ2,试验结果见表3。背拉线1和背拉线2的力值时程曲线基本保持一致,表明抱杆主体受力对称,不存在扭转力矩。

3.2.2 起升载荷、杆体倾角对φ2的影响分析

由表3可知,φ2的仿真值与试验值随抱杆起升载荷的增加均未表现出明显的变化,变化趋势基本保持一致,说明φ2与起升载荷无关。其中当抱杆倾角为0°时,φ2的仿真值与试验值的平均值分别为1.145、1.052,误差为8.8%;抱杆倾角为5°时,平均值分别为1.148、1.053,误差为9%;抱杆倾角为10°时,平均值分别为1.153、1.059,误LL差为8.9%;抱杆倾角为15°时,平均值分别为1.159、1.076,误差为7.7%。分析表2和表3发现,φ2的试验值小于理论值和仿真值,主要原因有:①φ2的理论值是利用起重机推荐公式计算得到,这一过程未考虑地面载荷的约束,在有限元仿真中模拟了这一过程,因此,两者计算结果基本一致。然而在塔材起升过程中,其姿态与位置都需要地面人员通过控制绳进行约束,从而实现实时调整,控制绳对塔材起到牵引作用;②塔材一般为细长杆和大尺寸片状结构,如塔腿和交叉材等,这导致塔材在起升过程不是直接起吊还存在一个地面拖拽过程,见图7(a)。以上2点对内悬浮抱杆起升过程的动力效应影响较大,导致与理想的计算结果存在一定的偏差。

图8 不同拉线力值时程曲线Fig.8 Time history curves of different pulling force values

表3 起升动载系数试验分析结果Tab.3 Test results of lifting dynamic load coefficient

在同一抱杆倾角、不同起升载荷下所得φ2取均值情况下,分析抱杆起升动载系数随抱杆倾角的变化规律,如图9所示。由图9可知,在0°~15°范围内,φ2与抱杆倾角基本呈线性关系,其中试验值曲线的拟合公式为y=0.001 6x+1,该公式可作为经验公式,为内悬浮抱杆的设计、强度校核与工程应用等提供指导作用。

图9 抱杆起升动载系数随抱杆倾角的变化曲线Fig.9 Variation curves of lifting dynamic load coefficient of derrick with inclination angles

4 结论

本文对内悬浮抱杆在悬浮工作状态下的起升动载系数进行了理论与仿真研究,并开展了ZB-D-21/400/30型内悬浮抱杆在起升载荷为10~20 kN、抱杆倾角为0°~15°下的载荷试验,对抱杆起重绳及背部拉线力学性能变化规律、不同工况得到的起升动载系数进行了分析,得到如下结论:

a)内悬浮抱杆的起升动载系数与起升载荷无关。

b)内悬浮抱杆起升动载系数的理论计算和仿真结果基本一致,但均未考虑地面载荷约束;试验值小于理论值和仿真值,这主要是由于内悬浮抱杆在真实工作过程中存在塔材姿态控制绳的牵引作用以及塔材起吊地面拖拽作用等影响因素,降低了起升过程的动力效应。因此,起重机的起升动载系数推荐公式并不适用于内悬浮抱杆。

c)内悬浮抱杆起升动载系数与抱杆倾角基本呈线性关系,其中根据试验值曲线拟合的公式y=0.001 6x+1可作为经验公式,为内悬浮抱杆的设计、强度校核与工程应用等提供指导。