清香型小曲酒糖化发酵过程微生物及色谱指标变化规律研究

吕义俊,孙 齐,郭唐芳,李兴森,刘怀臣

(劲牌有限公司,湖北 大冶 435100)

1 材料与方法

1.1 材料、仪器

材料:糯高粱、粳高粱、发酵槽车。

仪器设备:劲牌有限公司枫林酒厂车间生产设备。

1.2 实验方法

分别选取粳高粱生产车间及糯高粱生产车间同一天生产批次,从入箱糖化开始,到发酵第15 天结束,每天取糖化醅和酒醅样进行跟踪检测,检测酵母数、霉菌数、细菌数、原酒五大色谱指标(甲醇、乙醛、正丙醇、乙酸乙酯、杂醇油)含量,取样及检测方法如下。

取样方法:粮食糖化完成后,选取糖化箱床中间区域取上中下层糖化醅进行混合;然后跟踪该区域粮食对应的多个发酵槽车,每天取距表层20~30 cm 高度的酒醅样品,为了避免取样进入氧气对微生物生长的影响,每次取样后扎紧槽车并换一个区域进行取样。取样后一部分作为微生物计数样品,另一部分采用“50 g 样品+50 mL 无水乙醇”萃取法,先后于摇床30 min、超声波水浴30 min、离心机12000 r/min 离心10 min,取上清液进行色谱检测,每个样品酒醅检测3个平行样,如果3个平行样检测差别在10 %以内则取均值,大于10 %则取差别较小的2组数据的均值。

细菌数、霉菌数、酵母数检测:采用稀释涂布平板计数法,准确称取10 g 样品于装有100 mL 无菌水的250 mL三角瓶中,置于30 ℃,150 r/min恒温摇床中振荡15 min,准确吸取1 mL 菌液于装有9 mL无菌水的试管中稀释10倍,然后准确吸取1 mL 稀释菌液,分别接种牛肉膏蛋白胨培养基、PDA 培养基、YPD 培养基,然后置于30 ℃恒温培养箱中培养48 h后数菌落数,单位为CFU/g。

GC 分析条件:气相色谱仪:Focus 8890,色谱柱:INNOWax 30 m×0.53 mm×1 μm。升温顺序为:40 ℃保持5 min,以6 ℃/min 升至70 ℃,再以10 ℃/min 升温速度升至220 ℃,保持5 min。进样口温度250 ℃,检测器温度280 ℃。

2 结果与分析

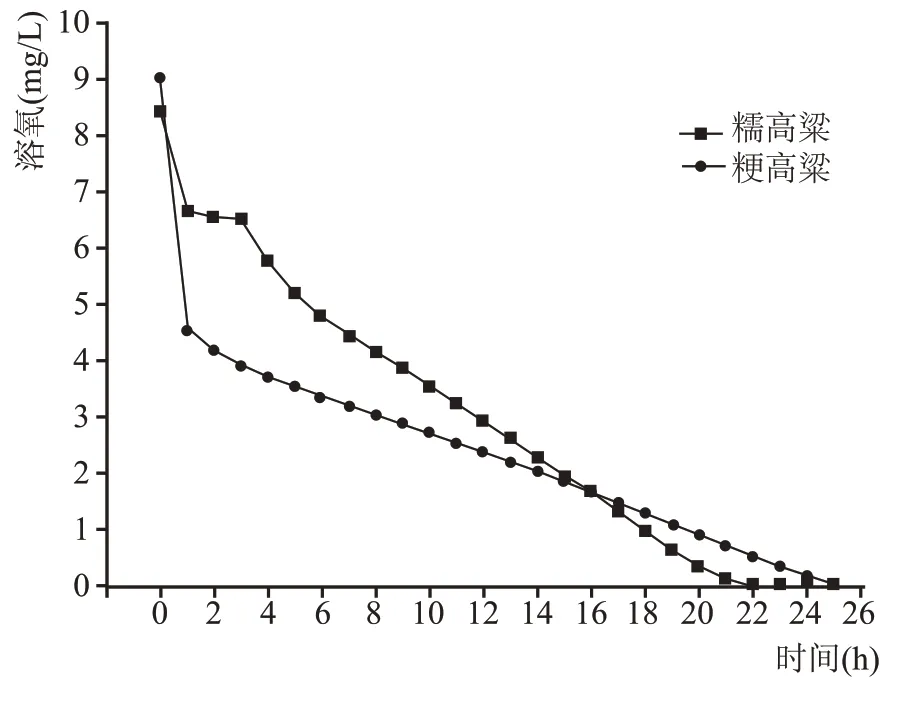

2.1 霉菌数量变化

霉菌是清香型小曲中的主要糖化菌类,霉菌主要有根霉、曲霉和毛霉等,为好氧菌。现用小曲中以米根霉为主,其发育温度30~35 ℃,最适温度32 ℃,各类霉菌增殖主要以延伸菌丝的生长为主,产生大量淀粉酶系,提前将一部分淀粉转化为可发酵性糖,并供给酵母的生长增殖。由图1 可知,糯高粱从粮糟混合开始到发酵2 d 内,霉菌在有氧条件下快速增长繁殖,顶峰为9.70×10CFU/g,此阶段主要为霉菌利用酒醅中残余的氧气进行糖化和生长,因此霉菌生长迅速,经酒醅溶氧含量检测显示,发酵24~30 h 酒醅中氧气含量耗尽(详见图2),与该结论互相印证;发酵第3 天霉菌数量急剧减少,与发酵第4 天存在较大差异,应为检测误差所致;从发酵第4 天至发酵15 d,酒醅中霉菌数量处于缓慢下降趋势,第15 天霉菌数量为5.6×10CFU/g;粳高粱从粮糟混合开始到发酵5 d 内,霉菌快速增长繁殖,顶峰为11.2×10CFU/g,发酵6 d 起逐渐减少至发酵15 d 的2.37×10CFU/g。综合对比,糯高粱糖化醅、入池醅霉菌量较粳高粱高,且前期增殖速度较粳高粱快、到达顶峰时间早,原因有如下两点:①糯高粱几乎全为支链淀粉,与直链淀粉相比易于糊化及糖化;②糯高粱开箱涎水丰富、入池温度较粳高粱高2~3 ℃,微生物酶活高、代谢速率快。

图1 霉菌数量变化趋势图

图2 发酵过程溶氧变化趋势图

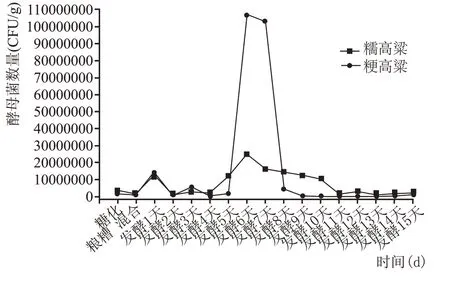

2.2 酵母菌数量变化

酵母菌是清香型小曲中的主要发酵菌类,酿酒酵母为兼性厌氧菌,氧气充足时大量增殖(芽殖),氧气极少或无氧时调节代谢途径进行厌氧发酵,最佳生长温度为30 ℃左右,温度越高增殖和衰亡速度越快,不宜超过38 ℃。从图3 可以看出,糯高粱和粳高粱均在发酵第1 天有一个短期的增长繁殖、发酵第6 天达到最高值,其中糯高粱逐步上升,并于发酵第6 天达到最高值2.49×10CFU/g,然后又逐渐降低至发酵结束的10数量级;粳高粱在发酵2~5 d动态波动,于发酵第6、7天达到最高值1.07×10CFU/g。由于实际检测过程中,酵母菌平板计数时存在菌落不明显、多不可计的现象,导致粳高粱数据存在较大波动,该折线图仅可代表酵母菌增长趋势,而不能准确反应其数量级,可证明高粱品种特性对酵母增殖影响较大,酵母菌增殖差异是实际生产中粳高粱与糯高粱杂醇油差别较大的主要原因。

图3 酵母菌数量变化趋势图

2.3 细菌数量变化

细菌种类繁多,广泛分布在酿造生产环境中,部分兼有糖化和发酵的作用,小曲酒生产由于环境原因,细菌种类相对偏少,常见的有醋酸菌、乳酸菌和丁酸菌等,在发酵过程中分别产生乙酸、乳酸和丁酸,适量细菌生长可为小曲酒生香和配糟提酸产生一定好处,过量则会产生危害。从图4可以看出,糯高粱和粳高粱糖化发酵过程,均表现为细菌数量先上升后下降的趋势。

图4 细菌数量变化趋势图

2.4 色谱指标变化

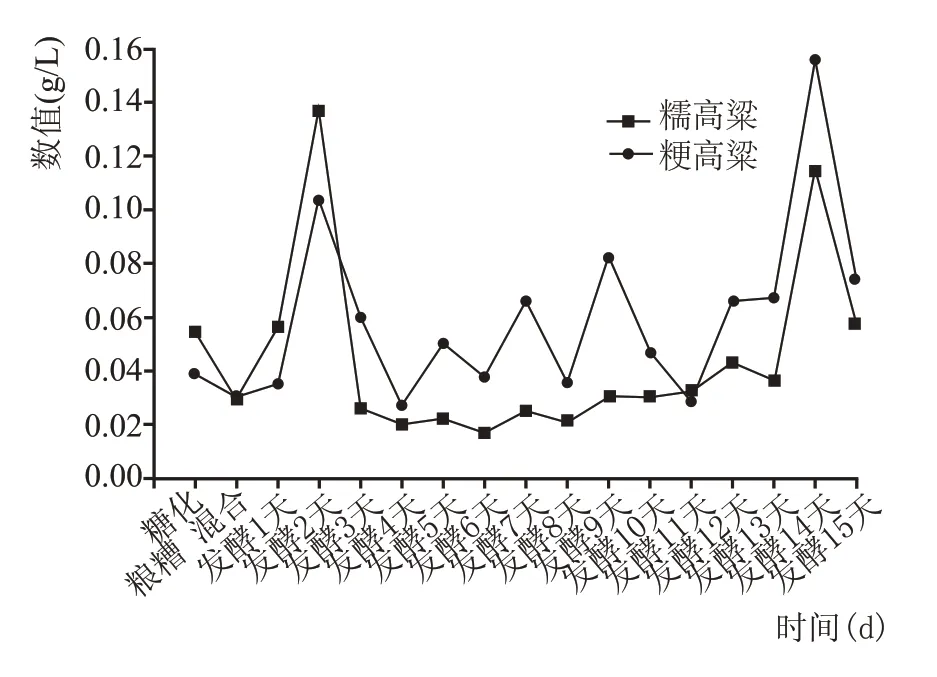

2.4.1 乙醛

小曲白酒中乙醛主要是酵母菌在EMP 途径中产生,由葡萄糖酵解生成的丙酮酸脱羧而成,为乙醇的前体物质。从图5 可以看出,糯高粱和粳高粱在发酵第1~2 天时乙醛有大幅度升高,此过程为葡萄糖大量酵解产生的丙酮酸脱羧生成乙醛造成,化学反应式:CHO→2CHCOCOOH+4[H]+ATP→2CHCHO+2CO;第3~4天降低至最低值,此过程为酵母的无氧发酵开始,乙醛在乙醇脱氢酶的作用下被快速还原为乙醇;而后乙醛整体呈缓慢上升趋势,其生成途径为由酒精氧化而成,化学反应式:2CHOH+O→2CHCHO+2HO,发酵槽车薄膜松动导致内部(尤其是表层)有少量空气进入,导致此途径的发生。

图5 乙醛含量变化趋势图

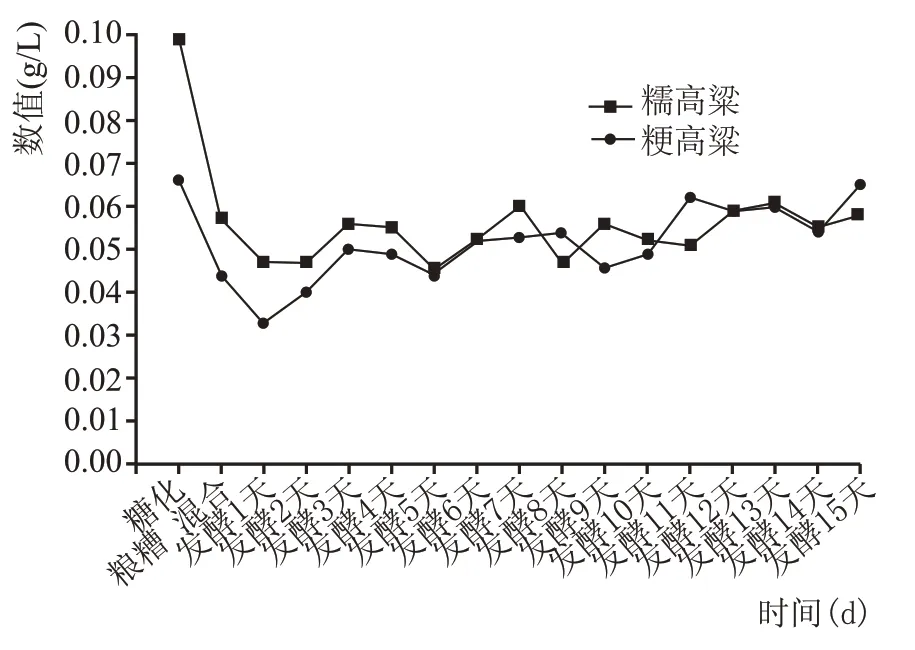

2.4.2 甲醇

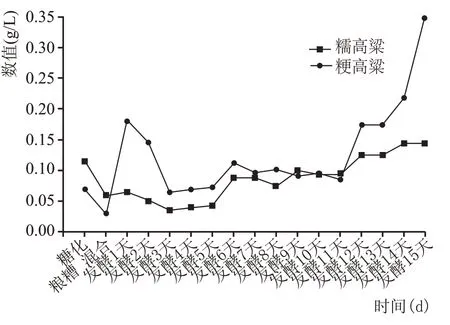

小曲白酒中的甲醇是由植物原材料表皮中的果胶质在加热蒸煮过程或者酶的作用下水解生成的甲氧基还原而成的,糖化及发酵过程酒曲中的黑曲霉产生的果胶酶会促进果胶质的水解。从图6可以看出,糯高粱、粳高粱糖化醅中甲醇含量较高,说明在经过高温蒸煮后,糖化过程甲醇含量已达到顶峰;在整个发酵过程中,甲醇含量整体呈轻微下降趋势。糯高粱甲醇含量整体略高于粳高粱,与车间实际大生产数据较吻合。

图6 甲醇含量变化趋势图

2.4.3 正丙醇

小曲白酒中正丙醇主要是在酵母菌的糖厌氧发酵过程中作为副产物产生的,酵母菌的衰亡也会产生正丙醇。从图7 可以看出,糯高粱、粳高粱糖化醅中正丙醇含量较高,而粮糟混合后数据下降较大,说明糖化过程会产生一定量正丙醇,且正丙醇主要存在于粮食之中,在配糟中含量较少,粮糟混合后相当于稀释了糖化醅中的正丙醇含量;发酵过程整体呈缓慢上升趋势,与枫林酒厂实际生产中发酵期延长正丙醇含量也相应升高规律相符。

图7 正丙醇含量变化趋势图

2.4.4 乙酸乙酯

小曲白酒中乙酸乙酯的生成原理为乙醇丙酮酸在生物酶的作用下生成乙酰辅酶A,然后在酵母、细菌产生分泌的酯化酶作用下与酒精生成乙酸乙酯。从图8 可以看出,糖化醅中乙酸乙酯含量远高于粮糟混合,说明乙酸乙酯主要存在于粮食之中,配糟中含量较少,糖化过程也会产生少量乙酸乙酯。两个品种高粱有共同的规律:发酵前11 d 乙酸乙酯呈缓慢上升趋势;发酵11~15 d 乙酸乙酯含量上升加快,尤其是粳高粱上升幅度较大,这与“乙酸乙酯多由发酵后期细菌产生”的酿造机理相吻合。

图8 乙酸乙酯含量变化趋势图

2.4.5 杂醇油小曲白酒中杂醇油的主要生成途径为酵母菌利用糖及氨基酸合成自身所需蛋白质过程中产生,即合成代谢。从图9 可以看出,糯高粱和粳高粱杂醇油变化趋势基本一致,发酵1~6 d 快速上升,发酵第7 天出现最大峰值,发酵8~15 d 回落并趋于平稳,与枫林酒厂实际生产数据较吻合。结合酵母菌数量变化趋势图3,粳高粱与糯高粱酵母菌含量均在发酵第6~7 天达到峰值,此过程酵母菌利用糖及氨基酸合成自身所需蛋白质,杂醇油为过程产物,因此杂醇油也随之达到峰值,进一步验证了该结论的科学性。

图9 杂醇油含量变化趋势图

3 结论

3.1 通过对整个糖化、发酵过程酒醅的微生物含量跟踪检测,得到了霉菌、酵母及细菌的生长繁殖规律,均表现为发酵前期快速增长,发酵后期缓慢下降的趋势。

3.2 通过浸提离心及色谱检测,得到了五大色谱指标的生成规律:乙醛表现为发酵前期快速上升,中期下降,后期上升的趋势;甲醇表现为糖化过程已到峰值,发酵过程逐渐下降的趋势;正丙醇、乙酸乙酯均表现为发酵过程缓慢上升的趋势;杂醇油表现为发酵前中期缓慢上升的趋势,达到峰值时间与酵母菌含量达到峰值时间一致,发酵后期呈现缓慢下降趋势。其中杂醇油与酵母菌达到峰值的时间高度一致,印证了结论“杂醇油的主要生成途径为酵母菌利用糖及氨基酸合成自身所需蛋白质过程中产生”的准确性。

3.3 该报告所提炼的小曲白酒糖化发酵过程的微生物、五大色谱指标的变化规律及其关联性,对枫林酒厂小曲酒色谱指标控制起到了重要的参考作用。