气体喷吹对富氧侧吹炉内两相流动影响的数值模拟

祝振宇,周萍,陈卓,龙鹏,张岭

(1.中南大学能源科学与工程学院,湖南长沙,410083;2.长沙有色冶金设计研究院,湖南长沙,410001)

基于瓦钮科夫侧吹炼铅技术,我国冶金企业联合高等院校及研究院改进研发出富氧侧吹炼铅工艺[1]。自2010年以来,多家小型冶炼企业应用富氧侧吹氧化熔炼-氧气侧吹还原熔炼工艺后,企业多项技术经济指标都取得了显著提高。

富氧侧吹炼铅工艺具有工艺流程与备料工序简单、原料适应性强、炉床能力与一次出铅率高、投资和生产成本低以及炉子寿命长等特点[2]。研究表明,富氧侧吹炼铅工艺的铅回收率比富氧底吹炼铅工艺的铅回收率高1.38%[3]。近年来,富氧侧吹熔炼工艺也逐步拓展应用至铋、锑及工业废料冶炼生产中[4-5]。

富氧侧吹炼铅工艺在我国的广泛应用使得其相关的研究工作也得以迅速发展。2007年,在我国首届熔池熔炼技术及装备专题研讨会上,宾万达[6]针对我国富氧侧吹炼铅技术的大型工业化应用,提出了2个亟需解决的问题,即氧化区和还原区的连接问题以及铅渣还原过程中如何实现“焦层过滤”的问题。这些问题成为后续研究的重点方向。张立等[7]对高铅渣的还原过程进行了分析,认为尽管熔池内部熔体搅拌剧烈,但新生的铅液滴在相互碰撞后聚合长大并沉降到喷枪以下的安静区域,因此在铅还原炉中不需要额外设置铅渣分离区。李允斌[8]指出在富氧侧吹炉氧化段炉体采用铜水套虽然造成了熔炼过程需要补热的局面,但是这一措施对于喷枪和壁面耐火材料起到了良好的保护作用。白桦等[9-11]对氧气侧吹技术在铅锌共生氧化矿上的应用进行了研究,实现了冶炼废渣的无害化处理。祁栋等[12]对富氧侧吹炉处理废旧电池铅泥过程进行了初步的评述,认为在熔池内部产生剧烈搅拌的情况下,富氧侧吹炉内的气液固相间反应极快,炉床能力比其他炉型的高,适合用于处理废旧电池铅泥等。赵娜等[13]通过分析富氧侧吹氧化炉的电除尘设备运行数据,认为氧化炉出口烟气量、含尘浓度和硫酸浓度等波动较小,炉子整体运行稳定。经过多年的研究,富氧侧吹炼铅技术在废旧材料和低品位精矿处理方面表现出巨大应用潜力,但富氧侧吹炼铅过程在整体能耗、泡沫渣[14]和烟尘率[1]处理方面仍具有进一步提高和完善的潜力,且有关其熔池内部熔体流动与传热传质过程方面的系统性研究仍有待深入。

近年来,随着计算机算力的飞速提升,数值模拟成为诸多领域中[15-16]不可或缺的重要研究手段,并在冶金多相体系的研究中得到了广泛应用,包括对P-S 转炉[17-19]、瓦钮科夫炉[20-22]、烟化炉[23-24]和锰铁脱碳炉[25-26]等冶金炉窑的生产过程解析,但针对富氧侧吹炉的数值模拟研究较少。LIU等[27]对不同湍流模型在侧吹熔池数值模拟中的适用性进行过综合比较与分析,为进一步深入研究奠定了基础。

为了进一步了解富氧侧吹炉一次风喷吹方式和喷吹速度对熔池内熔体运动的影响,本文以铅熔炼富氧侧吹炉为对象,分别针对生产中常见的“对吹”和“错吹”2 种喷吹方式,在风速175,225 和275 m/s 下开展数值模拟,以分析不同条件下富氧侧吹炉内熔体的运动特点,从而为富氧侧吹炉操作制度的优化提供重要参考。

1 数值模型的建立与验证

1.1 物理模型

铅熔炼富氧侧吹炉的炉体结构大致可以分为上部的烟气区域、中部的渣相区域以及底部的金属相区域3个区域,炉体结构简图如图1所示。炉体全长为9.75 m,高约6.10 m,渣相上部区域(熔池喷吹区域)的宽度为2.20 m。在渣相区域的炉体两侧分别布置有13对一次风口,呈高低交错排布,其中低风口7 对,高风口6 对,各风口直径均为32 mm。同侧相邻两个风口之间相距0.75 m,高风口距离静止渣液面的浸没深度为0.500 m,低风口浸没深度为0.625 m。在实际生产过程中,13对风口仅需要使用一半数量的风口即可满足生产需要,因此,在生产操作中采用的主要喷吹方式有对吹和错吹2种。

图1 富氧侧吹炉炉体结构示意图Fig.1 Schematic of oxygen-enriched side-blown furnace

为提高计算效率,仿真计算中根据富氧侧吹炉一次风口的分布规律选取部分炉体作为数值求解区域。鉴于炉体两侧的高低风口呈对称交错分布,建模时选取高、低风口各2 组构建几何模型,如图2(a)所示,其具体结构与尺寸如图2(b)所示。在此部分炉体区域中,由于炉内渣液面以下区域的两相流动过程为研究核心,且不关注顶部烟气流动,因此,将烟气挡板简化省略。另外,采用混合网格对计算域分区进行网格划分,其中熔池内部和上部气相空间采用六面体网格,炉体中部使用四面体网格逐渐过渡(如图2(c)所示)。鉴于风口附近气体流速快、流动相对复杂的特点,对此区域内的网格进行局部加密处理。

图2 数值模拟物理模型与网格划分Fig.2 Geometry and mesh for simulation

1.2 数学模型

富氧侧吹炉内两相流动过程的数值模拟涉及流动、传热和传质等过程,在对其进行多物理场耦合模拟时不仅需要考虑多相流模型和湍流模型的正确选择,还需要考虑气流的热胀性等因素对两相流动状态的影响。富氧侧吹炉内的流体介质包括气相、渣相和金属相3种,由于本研究的重点为一次风口处的渣相区域,故在数值模拟中将金属相和渣相均视为熔体相而予以简化。根据课题组前期对富氧侧吹炉内熔体流动的数值模拟研究[27-28],选取Mixture 多相流模型和Realizablek-ε湍流模型对侧吹炉内两相流动过程开展数值模拟,相间曳力模型与滑移速度则分别采用常见的Schiller-Naumann 与Manninen 模型[29],相关数值模型的可行性验证可参见文献[27-28]。另外,本数值模拟采用非稳态的计算方式,在保证库朗数合理的条件下,将计算的时间步长设置为0.1 ms。

数值模拟中求解的守恒方程组如下。

1)连续性方程:

式中,vm为混合相平均速度,m/s;ρm为混合相密度,kg/m3;t为时间,s。

2)动量方程:

式中:p为绝对压力,Pa;μm为混合相的动力黏度,Pa·s;F为体积力,N;g为重力加速度,m/s2;vdr,k为任意相k的漂移速度,vdr,k=vk-vm。

3)能量方程:

式中:αk为第k相的体积分数;Ek为热焓;keff为有效导热系数;T为温度;SE为源项;vk和ρk为第k相的速度和密度;n为相的个数。

1.3 边界条件与物性参数

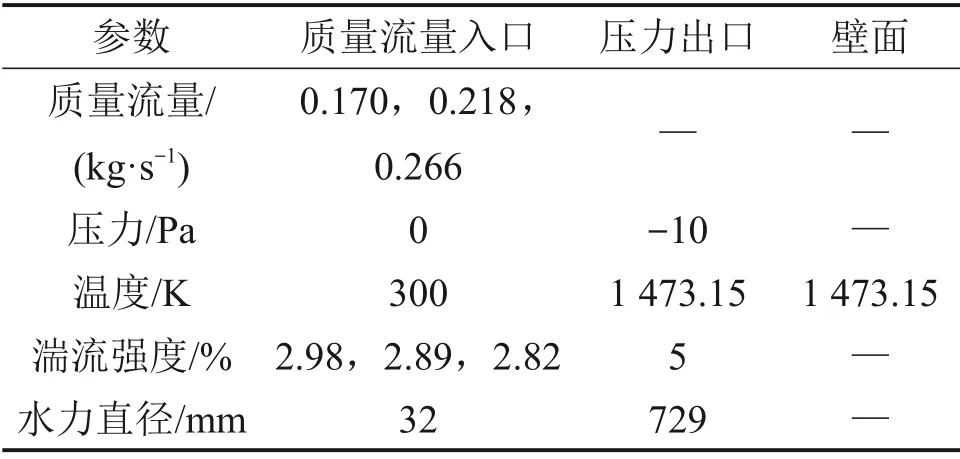

计算域内包括3类边界:质量流量入口、压力出口和壁面,分别对应图2(a)中一次风入口深色面、计算域顶部红色面和其余各浅色面,各边界上的参数设置如表1所示。需要说明的是,由于采用结构化网格和非结构网格相混合、分区划分网格的形式,且一次风口呈高低交错排布,若按照惯常方法将计算区域前后端墙设置为周期性边界,则会降低网格质量,因此,仿真计算区域中将此两侧端墙设置为壁面边界,区域内虽然包括了4组风口,但仅以中间的2 组风口所在的区域(即风口所在中部的1.5 m炉长区域内)作为数据提取和分析区域,以减小壁面边界条件对气液两相流动的影响。此外,质量流量入口处的湍流强度根据常温下的一次风速及风口水力直径计算得到,入口一次风气流中氧气与空气的质量比为5∶1,但本数值模拟中暂不考虑气液两相间的化学反应;同时,由于压力出口位于富氧侧吹炉竖直烟道端部,根据生产中微负压操作参数,将其设置为-10 Pa。

表1 数值求解边界条件Table 1 Boundary conditions for simulation

仿真计算时所使用的气相和熔体相物性参数如表2所示,熔体相的物性参数设置为高铅渣的相关数值,其中高铅渣的密度和比热容按照其化学组成计算,高温下高铅渣的黏度采用文献[30]中的数据。同时,考虑到气液两相间巨大的温度差可能对气体密度以及两相流动过程的影响,将气体设置为不可压缩理想气体,其密度仅随温度变化。在数值模拟的初始条件下,熔体相的温度为1 473.15 K,一次风入口气流的温度为300 K。

表2 气相与熔体相物性参数Table 2 Physical properties of gaseous and melt phases

1.4 模型验证

为验证网格尺寸和数学模型的合理性和准确性,采用如图2所示的分区划分网格的方式,在熔体区域分别采用3种不同尺寸的网格,获取3套不同的网格体系以开展网格独立性检验,如表3 所示。计算过程中,3套网格均采用相同的数学模型和边界条件,硬件配置为4块Intel Xeon Gold 6248处理器,共计80 核心,计算时长如表3 所示。为验证模型的准确性,参考已有文献[31-32]中的气-液两相系侧吹实验,并计算速度基本消失的无因次距离x′:

式中:x′为无因次距离;x为一次风口轴线上某一点至风口处距离,m;d0为一次风口的直径,m。

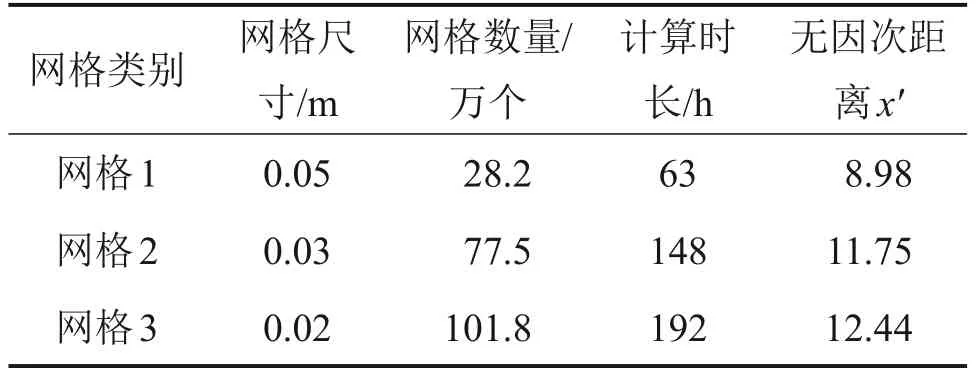

气-液两相系侧吹过程中,速度基本消失时的无因次距离x′为10~20[31-32]。由表3可知,网格1的无因次距离仅为8.98,而采用网格2 和网格3 的无因次距离与文献[31-32]接近,且符合实验所得结论。因此,综合考虑计算时长等因素,后续计算均采用网格2尺寸开展计算,如图2(c)所示。

表3 网格独立性检验Table 3 Mesh independence study

2 数值模拟的工况设置与结果分析

富氧侧吹炉内一次风的喷吹方式和风速是影响熔池内两相流动过程的重要因素,也是炉体操作制度优化的重要方向。为了研究不同喷吹方式和喷吹速度条件下熔体的运动特点,在对吹和错吹2 种喷吹方式下,进行风速分别为175,225 和275 m/s的数值模拟。

2.1 不同喷吹方式对熔体运动的影响

2.1.1 工况参数设置

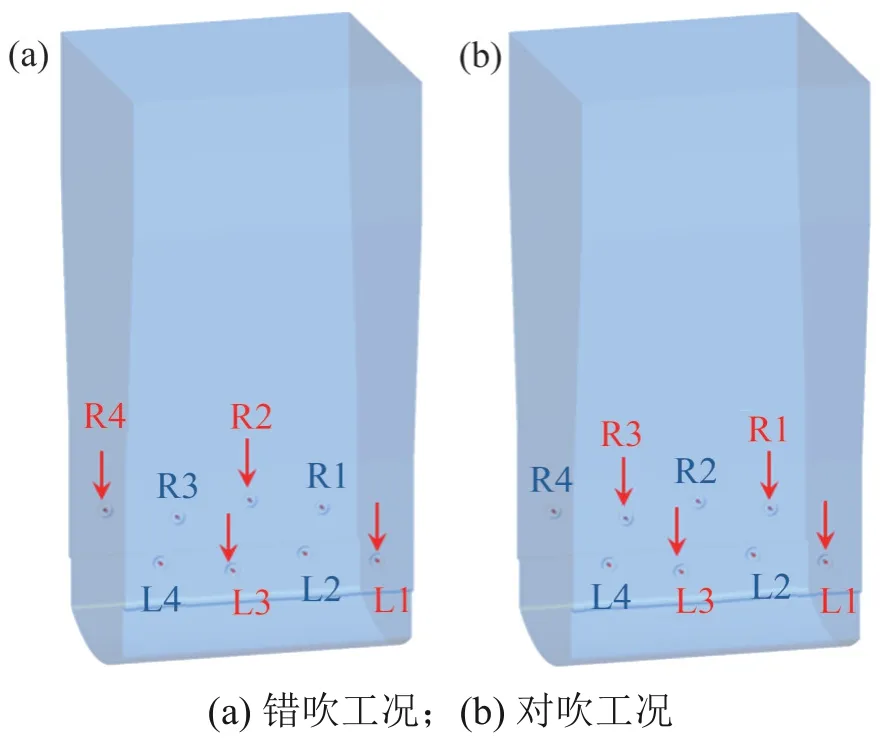

一次风口作业方案示意图如图3 所示,其中,L1,L2,L3,L4,R1,R2,R3 和R4 分别为富氧侧吹炉切片中的8个一次风口。错吹与对吹工况开启的风口位置及编号如红色箭头所示。错吹与对吹工况参数设置如表4所示。

表4 不同喷吹工况下仿真参数设置Table 4 Simulation parameters in different gas injection modes

图3 一次风口作业方案示意图Fig.3 Schematic diagram of opening nozzles

2.1.2 数值模拟结果分析

由于仿真采用非稳态的计算方式,因此需要首先确定熔池内部两相流动由开始喷吹到进入相对稳定状态所需要的时间。为此,选取如图4(a)所示熔体相静止时所占灰色区域,计算熔体区域的平均速度:

式中:m为某空间区域内的网格节点数;vi为该区域内网格节点i处的速度,m·s-1;vˉ为该区域内的平均速度,m·s-1。

熔体区平均速度随时间的变化曲线,如图4(b)所示。从图4(b)可见,在喷吹开始的0.75 s 内,熔体区域的平均速度变化较大,而在0.75~2.50 s 内,2 种喷吹方式下熔体区域的平均速度基本稳定在0.38 m/s 左右,波动幅度均小于±5%,可以认为在2 种喷吹方式下,熔池内部气-液两相运动状态在此时段内都已基本趋于稳定。

图4 熔体区域平均速度的变化曲线Fig.4 Changes of average velocity of melt zone

为深入了解熔池内不同高度位置处熔体相的速度和相体积分数等信息,取若干位置截面(如图5(a)所示,其中,炉内熔体区域阶梯处中部位置为坐标原点O,H为炉高方向,W为炉宽方向),计算不同高度截面上熔体相体积分数平均值,结果如图5(b)所示。从图5可以看出,对吹工况条件下的熔体相体积分数沿炉体高度方向上的变化规律与错吹工况下的结果相似。但是在对吹工况条件下,渣液面高度以下的熔体相体积分数普遍低于错吹工况的熔体相体积分数,而在渣液面高度以上位置处,其熔体相体积分数则相对高于错吹工况的熔体相体积分数,这说明在对吹工况条件下,静止液面以上区域内受一次风带动而翻卷起来的熔体较多,由此推测当采用2组低风口对吹时,冲击至熔体中的2股一次风气流能够使熔体翻卷的程度更高。

图6 所示为t=2 s 时对吹和错吹工况下不同炉体高度和宽度位置处熔体相的平均速度(面平均速度)的变化曲线。从图6 可知,无论是沿炉高方向还是炉宽方向,对吹工况下的熔体相平均速度均高于错吹工况下的结果。特别是从图6(b)可以看到,当采用4 个低风口对吹时,靠近风口位置处(炉宽W=±0.75 m)的熔体相平均速度较为接近,均约为0.45 m/s,比错吹工况中相同位置处的熔体平均速度分别约高0.15 m/s 和0.25 m/s。这说明采用低风口对吹时,在一定程度上有助于提高熔池内熔体的运动速度,结合图5中对吹工况下熔体体积分数在静止渣液面以上区域更大这一结果,说明对吹时熔体翻卷的程度更剧烈。而在图6(a)中,在H=1.467 m位置,对吹工况下的熔体相平均速度有所下降,这是因为在该高度位置上,有部分熔体运动达到其最高点而处在即将回落的状态,其熔体相速度较低。

图5 熔池内不同高度位置及熔体相体积分数沿炉体高度的变化曲线Fig.5 Schematic of different heights and changes of melt volume fraction along height of furnace

图6 t=2 s时熔体相平均速度沿炉高和炉宽方向的变化曲线Fig.6 Changes of melt average velocity along height and width of furnace at t=2 s

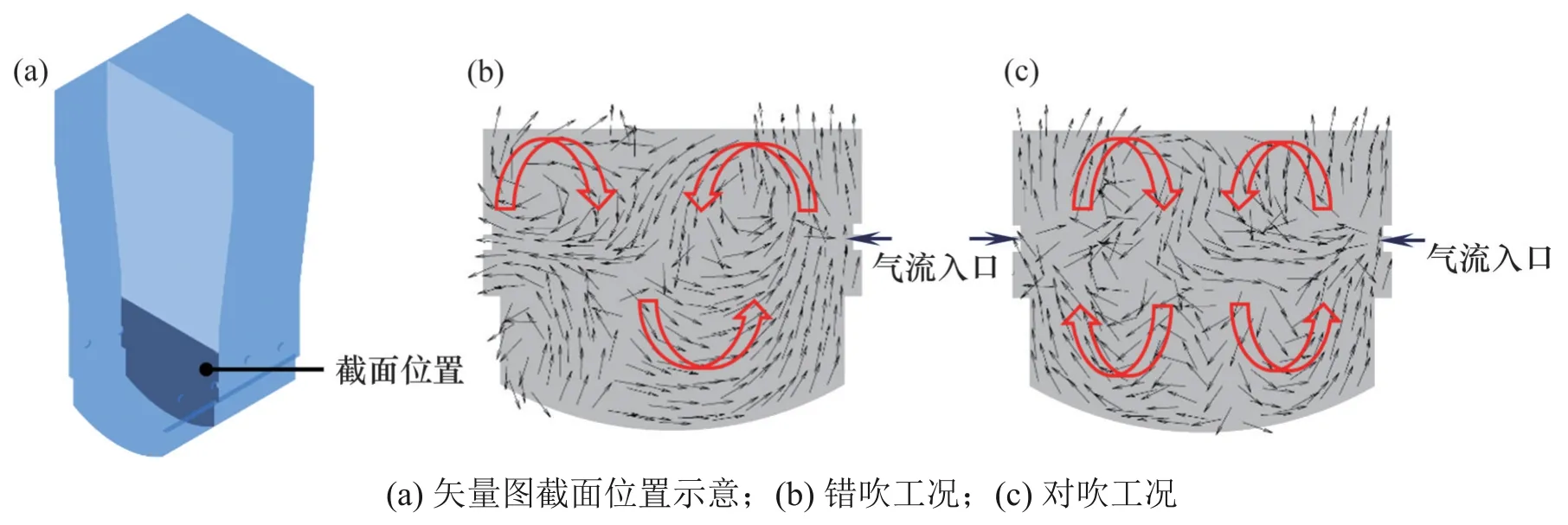

图7所示为熔池区域的速度矢量图,其中,图7(a)中所示深色截面区域即为矢量图所选截面区域,图7(b)和(c)所示分别为错吹工况和对吹工况下低风口该截面的速度矢量图。从图7可以看出,即使在错吹工况下,一次风口上部位置熔体仍会出现类似于对吹工况下熔体对称翻卷的状态,说明左侧位置熔体会受到相邻位置处一次风的带动,出现熔体向熔池中部翻卷的现象;但相较于对吹工况,错吹工况下熔体的翻卷状态受右侧一次风影响更大,并略向左偏移。

图7 熔体区域速度矢量图Fig.7 Velocity vector in melt zone

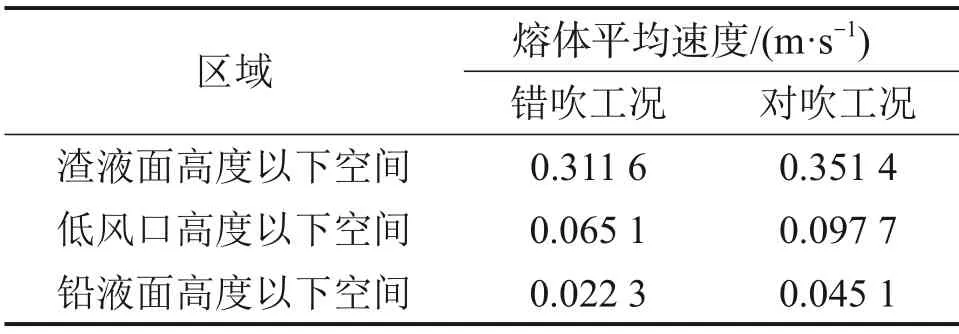

为了更准确地掌握不同工况下熔体受一次风带动而获得的速度,分别计算如图5(a)所示渣液面高度、低风口高度以及铅液面高度以下空间区域内的熔体相平均速度,如表5所示。通过对比可以发现,在任意高度位置以下的空间区域内,对吹工况中的熔体平均速度均比错吹工况时的高。这说明在相同的风量条件下,采用4个低位风口对吹时,气流对熔体流动的影响更大,熔池中熔体的运动更为剧烈,因而在一定程度上有利于促进熔池内气、液两相间的交互作用。但同时也必须注意,熔体受气流影响而获得的运动速度越大,其对炉墙壁面可能造成的冲刷也更严重,甚至可能对金属铅的沉降造成影响,因此,在实际生产中选择喷吹方式时,应当综合考虑多方面因素的影响。

表5 不同高度以下空间区域内熔体的平均速度Table 5 Melt average velocity under different heights

2.2 不同喷吹速度对熔体运动的影响

2.2.1 工况参数设置

为研究不同一次风速对熔池内气液两相流动的影响,除生产中常用的225 m/s 的一次风风速外,还针对一次风速分别为175 m/s和275 m/s时的工况进行模拟计算。由于错吹为目前生产中常用的喷吹方式,因此计算中采用上述错吹工况的物理模型及物性参数条件。在错吹方式下,不同风速工况参数设置如表6所示。

表6 错吹方式下不同风速工况参数设置Table 6 Simulation parameters of different injection speeds

2.2.2 数值模拟结果分析

图8所示为3个工况条件下高风口和低风口中轴线上的气流贯穿深度随时间的变化曲线。从图8可以看出,在3个工况下,两风口位置处的气流贯穿深度随时间变化的规律基本一致:在喷吹开始后的0~0.5 s 内,风口位置处的气流贯穿深度波动均相对较大,但高风口位置处气流贯穿深度的波动幅度略小于低风口位置处的结果,这是由于高风口在熔体中的浸没深度较小,风口上部熔体所产生的静压也相对较小,气流进入熔池后所产生的气团溢出熔体表面的时间较短,且体积相对较小。

图8 不同喷吹速度下气流贯穿深度随时间的变化曲线Fig.8 Change curves of air penetration depth with time at different injection speeds

从图8还可以发现,无论是高风口处还是低风口处,气流贯穿深度在1~2 s时均基本稳定在0.4 m左右。3个工况下1~2 s内气流贯穿深度的最大值、最小值及平均值如表7所示。可见:无论在高风口还是在低风口处,气流贯穿深度的最大值、最小值以及平均值均随一次风速的提升而增大,且低风口处的气流贯穿深度均大于高风口处的结果。这说明增大一次风速能够在一定程度上提高气流的贯穿深度,进而增大富氧空气与熔渣之间的接触面积,有利于反应的发生。

表7 不同工况下1~2 s内气流贯穿深度的最大值、最小值及平均值Table 7 The maximum,minimum and average values of air penetration depth during 1-2 s气流贯穿深度/m

图9所示为3个工况下不同炉体高度位置截面上熔体相的平均体积分数的变化曲线。从图9可以看出,在不同风速的条件下,熔体相体积分数的变化趋势相似;但在静止液面以下0.25 m范围内,3个工况的熔体相体积分数均快速下降,这说明该区域内的大量熔体被气流带动翻卷至静止液面以上的位置,即受一次风扰动较强烈的区域。另外,在该强烈扰动区域内,随着风速增加,熔体相体积分数下降更快,这说明风速由175 m/s 提升至275 m/s 时,能够为该区域内的熔体提供更强的扰动。

图9 熔体相体积分数沿炉体高度方向上的变化曲线Fig.9 Melt volume fraction changing along height of furnace

图10 所示为同风速下熔体区域的速度矢量图(开放右侧低风口)。从图10可以发现,在一次风口上部,即使该截面位置为右侧低风口喷吹,在左侧仍会出现熔体向熔池中部翻卷的状态,说明左侧位置熔体会受到相邻位置处一次风的带动,出现熔体向熔池中部翻卷的现象。但是,随着一次风速不断增大,翻卷至炉体中部的熔体逐渐贴近左侧炉墙,图中红色箭头所示漩涡也越贴近左侧炉墙,且当一次风速达到275 m/s 时一次风口下部的涡消失,即风速越高,右侧(风口侧)熔体受气流带动向左侧翻卷的程度越剧烈,这说明风速越高,对熔池内熔体的影响区域越大。

图10 熔体区域速度矢量图Fig.10 Vector in melt zone

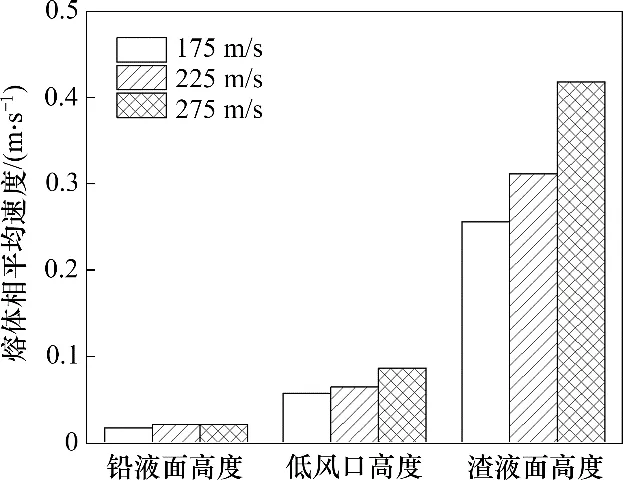

根据图5(a)中所示不同高度位置,计算3 个工况中不同高度以下空间区域的熔体相平均速度,结果如图11 所示。从图11 可以看出,渣液面高度以下熔体的运动速度最大,低风口高度以下熔体运动速度其次,说明一次风进入熔池内部后对风口高度至渣液面高度空间区域的熔体运动影响最大。在相同高度位置下,熔体的运动速度随着风速的增大而增大,说明在175 m/s至275 m/s的风速范围内,增大风速能够提高熔池内熔体运动的剧烈程度。另外,当风速由175 m/s 增大至225 m/s时,渣液面以下区域的熔体相平均速度变化剧烈,而铅液面以下区域的熔体相的平均速度变化很小,说明增大风速对风口上部区域熔体的影响远比对底部金属相的影响更大,因此,在合理范围内增大风速,能够提高对一次风口上部熔体的扰动,从而提高气流和熔体的接触面积,有利于反应的发生和进行;同时,由于铅液面以下金属相的平均速度基本稳定不变,因此,风速的提高对于熔池底部金属相的静置不会产生严重的影响。

图11 不同工况下不同高度位置以下空间区域内熔体的平均速度Fig.11 Melt average velocity under different heights in different cases

3 结论

1)在对吹工况下,低风口截面处熔体向熔池中部翻卷并基本呈对称的状态;在错吹工况下,因受相邻高风口带动的影响在低风口截面处仍会出现与对吹时相似的结果。

2)在相同的风量条件下,采用4个低位风口对吹时气流对熔体的影响更大,能够使熔池中熔体运动更加剧烈,但熔体的运动速度越大,对炉墙壁面造成的冲刷蚀损可能更加严重,甚至可能影响金属铅的沉降过程,在实际生产中选择喷吹方式时应当综合考虑。

3)不同风速工况下,无论在高风口还是在低风口处,气流贯穿深度随风速的提升而增大,且低风口处的气流贯穿深度均大于高风口处的结果。

4)在风速为175~275 m/s范围内,一次风对熔体扰动强烈的区域为静止渣液面至液面以下0.25 m范围,且增大风速有利于提高熔池上部熔体运动的剧烈程度,进而提升熔炼效率,且不会对金属相的静置产生显著影响。