提花龙头弹簧组件全自动装配机构的设计实现

李 浩,庞爱民,陈家浩,黄 攀,张 熙

(武汉纺织大学 机械工程与自动化学院,湖北 武汉 430070)

随着我国经济实力的快速提升,人们穿衣目的不再仅仅是利用服装来保护身体,御寒避暑,适应外界环境气候的变化,更是为了美化自身和张显个性。服饰上各种各样的绣花起到了良好的装饰作用,大批量的服饰绣花主要是用电子提花机加工形成的[1-3]。

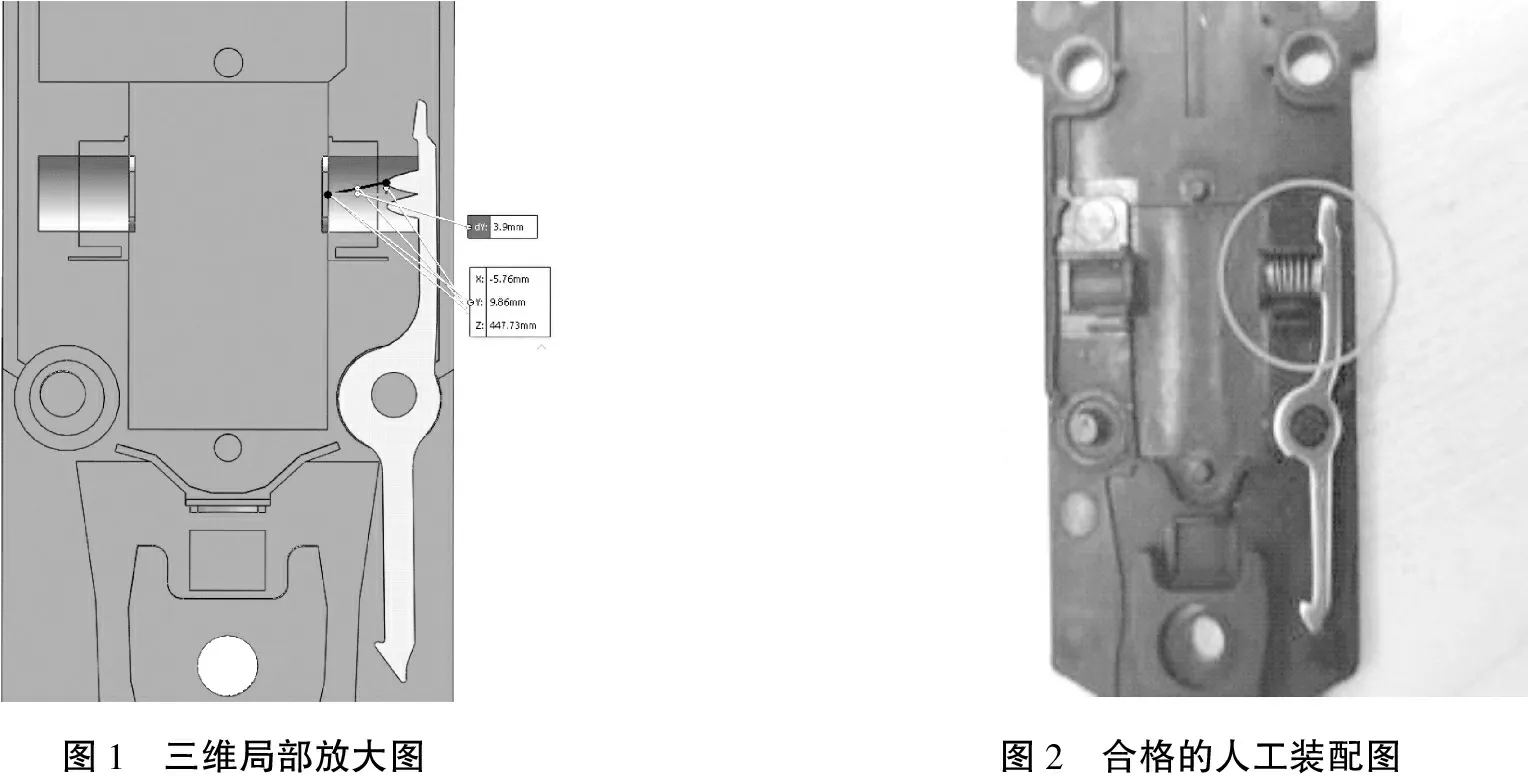

某企业主要生产电子提花机的某关键组件,在关键组件的装配中,压缩弹簧的装配一直以来都是人工装配,图1为待装配组件的三维建模局部放大图,每个弹簧固定槽的预留尺寸只有3.9 mm。装配要求将弹簧一端卡入动铁卡爪内,另一端卡入关键组件固定槽内。装备过程中压缩弹簧不允许变形,装入后的弹簧不允许偏斜。图2为人工装配后的合格装配图。人工装配过程中装配工一手拿弹簧,另一只手将弹簧安装到固定槽内,装配动作虽然简单,但弹簧尺寸较小,手工抓取弹簧极其不方便,装配效率低下,且由于个体性差异和出现的工人循环工作乏力情况,不能保证装配的一致性,该工位的自动装配也是关键组件全自动化装配线不可或缺的一环。实现该装配工位的自动化可解放劳动力,提高生产效率,意义重大[4-5]。

图1 三维局部放大图图2 合格的人工装配图

一、全自动弹簧装配机构整体方案

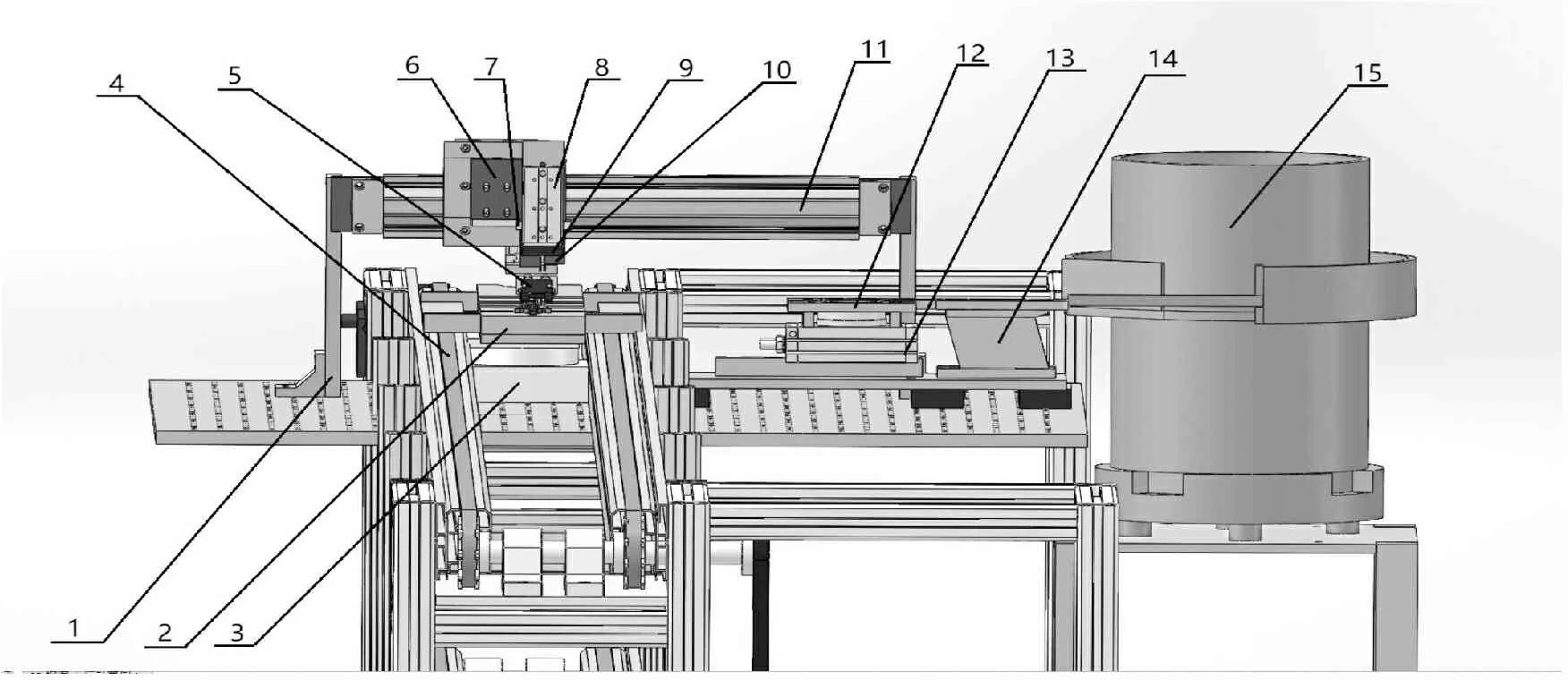

本文设计了弹簧的全自动装配机构,实现从上料、取料到安装的全自动过程。装配机构三维模型如图3所示,由定位系统、送料载物系统、夹装系统三部分组成。

弹簧装配机构的工作原理为:当流水线上的工装板输送到光电开关位置时,定位系统收到信号,抬升气缸驱动定位平台将流水线上的工装板抬离流水线,动铁导向槽将动铁位置辅助摆正,之后送料系统中振动盘、直振工作,通过导轨将弹簧送到载物台内,旋转气缸运行将载物台运送至待夹取位置,接着x轴气缸滑台右移,z轴气缸下降,使弹簧夹爪定位到弹簧位置,然后气动手指驱动夹爪对弹簧进行夹取,z轴气缸上升,x轴气缸移动到初始位置,z轴气缸下降,分离气缸运行,仿形压爪将弹簧压至固定槽内,最后系统复位。

1.机架;2.工装板;3.抬升气缸与定位平台;4.流水线;5.导向槽;6.z轴气缸;7.气动手指;8.分离气缸;9.仿形压爪;10.弹簧夹爪;11.x轴气缸;12.载物台;13.旋转气缸;14.直振;15.振动盘。

二、装配机构的主要零部件设计

(一)无杆气缸选型

为节省安装空间,有足够的定位精度,装配便利,x轴移动通过无杆气缸驱动完成[6]。本次设计拟选用SMC公司的MY1H型气缸,滑台精度可达0.05 mm以下。机架与流水线上工装板侧面到弹簧固定槽的距离为105 mm,送料载物台与工装板距离为120 mm,在不引起机械结构干涉,留有足够可调节距离的情况下,选择行程为300 mm,初步选取型号为MY1H25-300的无杆气缸。

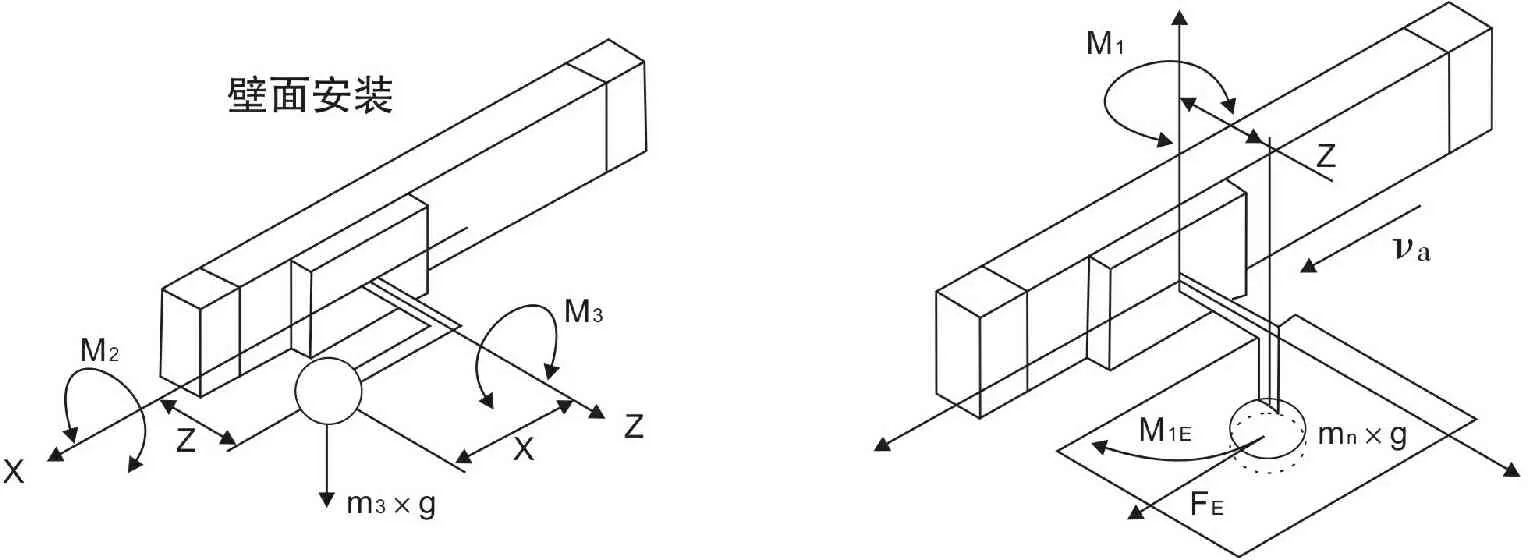

气缸的使用条件为:平均速度νa=200 mm/s,安装方式为壁面安装,缓冲为气缓冲。已知负载重量w=0.98 kg,负载的合成重心为x=42 mm,y=64 mm,z=105 mm。气缸不运行时承受负载重量及由负载重量偏心产生的静力矩,运行时承受运行冲击产生的动力矩。载荷分布简图如图4所示。

(a)静力矩示意图 (b)动力矩示意图

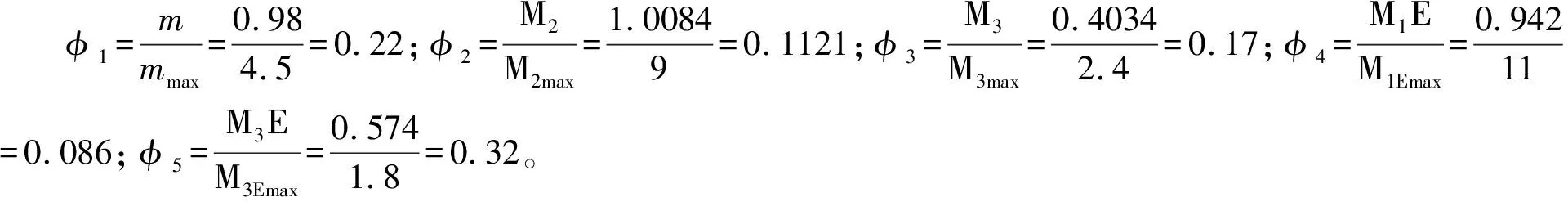

分别计算静、动负载及负载率。

静力矩:

M=mg·L

其中:L为到负载重心的距离;代入对应参数:

M2=mg·z=0.98×9.8×105×10-3

=1.00842 N·m

M3=mg·x=0.98×9.8×42×10-3

=0.4034 N·m

动力矩:

根据SMC公司提供的技术资料,mmax=4.5kg,M2max=9 N·m,M3max=2.4 N·m,当1.4va=280 mm/s时,M1Emax=11 N·m,M3Emax=1.8 N·m。

总负载率:∑φ=φ1+φ2+φ3+φ4+φ5=0.22+0.112+0.17+0.086+0.32=0.98<1。

表明总负载率满足要求。最终选取SMC-MY1M25-300型号的无杆气缸。

(二)夹装系统设计

夹装系统主要包括气动手指的选型及夹爪的设计。弹簧夹爪为本设计机构的末端执行件,用来完成弹簧的夹取动作,夹爪的结构、材料等相关因素将直接影响弹簧夹取的成功率,是本全自动装配机构的一个关键组成部分。由于夹爪只需要夹紧和松开两个动作,无其他动作,本设计中采用气动手指驱动方式,相比液压驱动和电动驱动,该方式具有控制简单,动作延迟低、噪声小、环保等优点[7]。

测得待装配的圆柱螺旋压缩弹簧具体参数为:弹簧丝直径d=0.2 mm,弹簧外径D=3.8 mm,弹簧内径D1=3.4 mm,节距t=1.3 mm,有效圈数n=7 mm,支撑圈数n2=2 mm,自由高度H0=nt+(n2-0.5)d=9.4 mm。用弹簧测力计采取逐差法确定弹簧的弹性系数K=400,弹簧的压缩比为30%。选取气动手指为亚德客系列的HFZ16型,手指三维模型如图5所示。该气动手指在工作气压为0.5 MPa,夹持点为10 mm时的闭合夹持力为17 N,两侧开闭行程为6 mm,满足要求。

气动手指到夹持点的距离初选L=8.5 mm,防止定位不准从而引起夹爪与弹簧干涉。已知工件上弹簧预留固定槽长度只有3.9 mm,弹簧在工作形变范围内压缩后的长度最小为 9.4×30%=2.82 mm。为避免弹簧失效,夹爪夹紧状态时将弹簧长度压缩为3 mm,无杆气缸的精度在0.05 mm以下,考虑加工误差与气缸位移误差,将弹簧夹爪厚度设计为0.35 mm,在侧面开0.05 mm厚的仿形凹槽,有利于弹簧夹取定位和端面固定。夹爪局部放大图如图6所示。

图5 HFZ16型气动手指图6 夹爪局部放大图

根据胡克定律计算夹爪所受到弹簧的反作用力:

F=K·△x=400×(9.4-3)×10-3=2.56 N

夹取弹簧的时间为1 s,在夹取过程中夹爪承受的是符合胡克定律从0~2.56 N的线性动力,因其厚度只有0.35 mm,夹爪夹取后自身的形变量不能超过0.05 mm。有必要通过SolidWorks软件(简称SW)对不同材料的夹爪进行动态应力分析,以选取符合要求的夹爪材料。

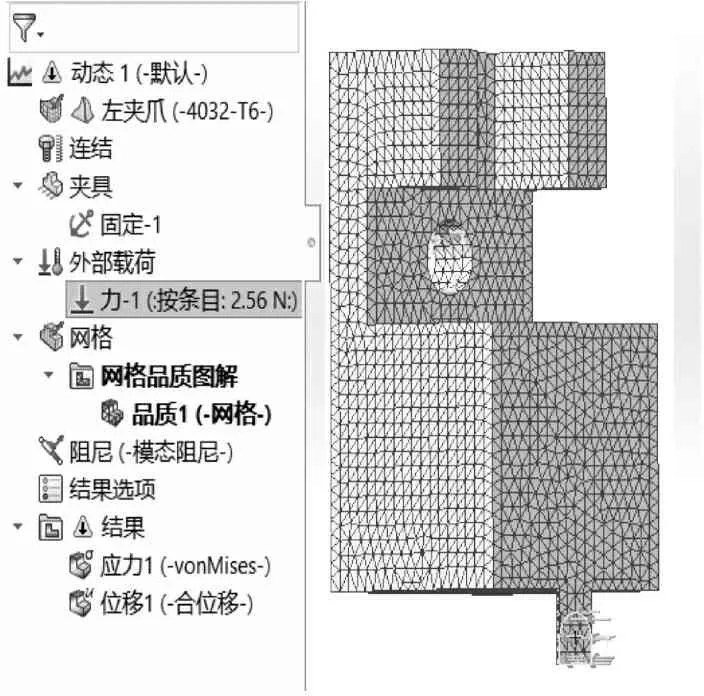

通过SW插件对夹爪进行线性动力分析[8]。导入夹爪的三维建模,加载simulation插件,点击新算例,选择线性动力-模态时间历史,添加固定夹具在夹爪安装圆柱孔面,外部载荷定义为线性,时间为1 s,从0~2.56 N,划分网格,定义界面如图7所示。应用材料分别为灰铸铁、铝合金、普通碳钢,运算求解结果如图8所示。

图7 定义界面

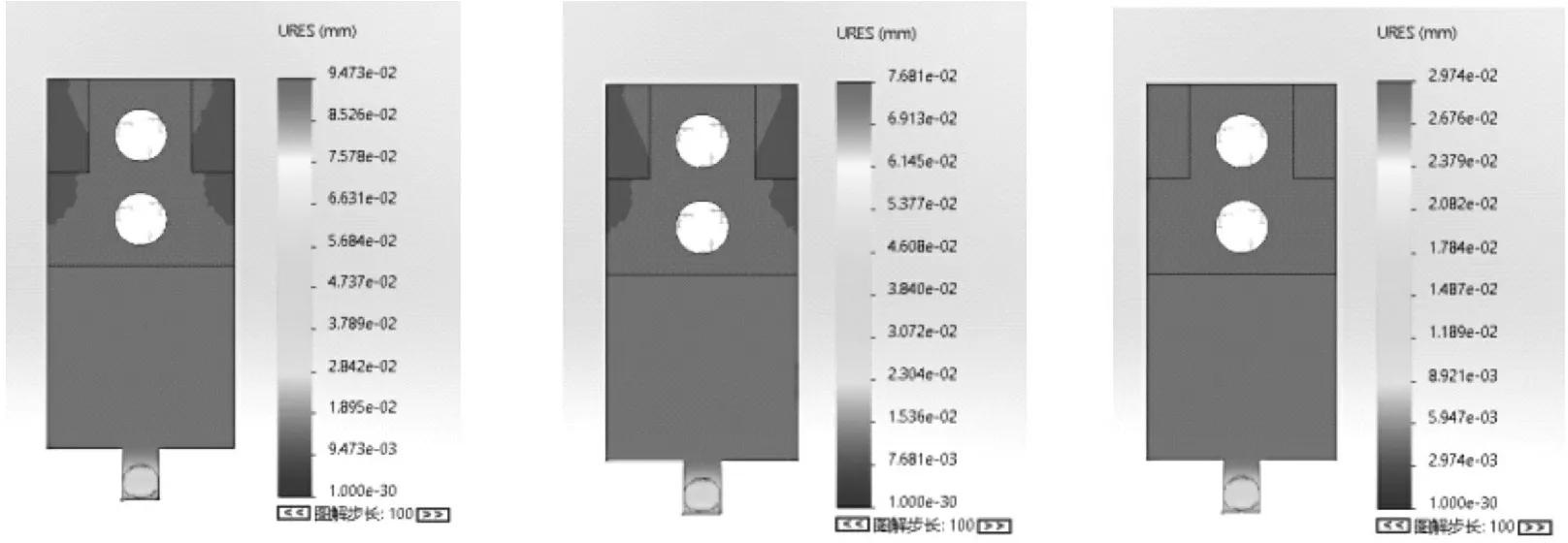

(a)灰铸铁 (b)铝合金 (c)普通碳钢

分析结果显示,在夹取弹簧过程中,不同材料的夹爪,灰铸铁的形变位移为9.473×10-2mm,铝合金的形变位移量为7.681×10-2mm,普通碳钢的形变位移量为2.974×10-2mm,普通碳钢满足设计需求。

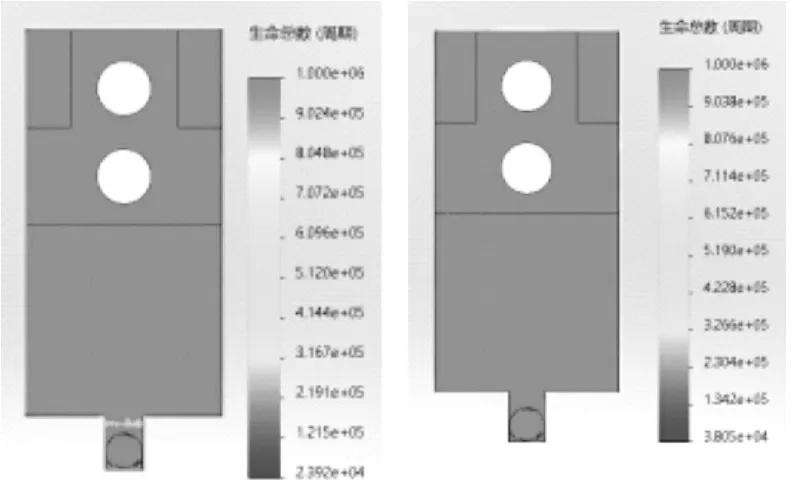

夹取动作每分钟要进行3次,为避免夹爪在循环应力作用下经一定循环次数后产生裂纹或突然发生完全断裂。通过SW对夹爪进行疲劳寿命分析,对比结果如图9所示。

图9 疲劳寿命前后对比图

由图9可知生命周期为3.56×105<1×106,需对夹爪结构进行优化以满足设计需求。添加加强筋之后的局部放大图如图10所示,重新对夹爪进行疲劳寿命分析,生命周期达到1×106,即正常工作下,可满足设计要求。

图10 优化后夹爪局部图

(三)直线导轨的设计

无杆气缸的总负载率达到0.98,有必要加装直线导轨对夹装系统进行导向和承重,以增加气缸运行过程的稳定性和寿命[9]。根据无杆气缸的型号与承重大小方向来确定直线导轨型号[10]。初选直线导轨型号为亚德客LRM15N-310AAAH00,导轨行程310 mm,滑块数量为1,精度等级为普通。直线导轨的使用条件:平均速度va=200 mm/s,安装方式为水平安装,无预紧力,每分钟往返次数n=6。

由于导轨滑块在支撑物体质量的同时进行直线往复运动,因此,其负载的重心位置、推力作用位置会因开始、停止过程中伴随的加速度、减速度的变化等发生变化。总负载P=45 N,该型号导轨基本额定动负荷C=420 N。

直线导轨的额定寿命为:

其中:根据《机械设计手册》[11]温度系数ft=0.92;负载系数fw=1.2;硬度系数fh=0.9;接触系数fc=0.81。代入数据:

=1.42×107

额定寿命时间:

其中:L为额定寿命;es为导轨行程310 mm;n=6为每分钟往返次数。代入数据:

理想状态下按照每日工作时间为12小时,寿命可达14年。

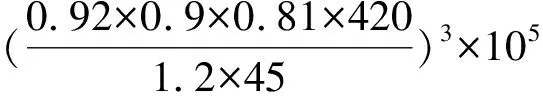

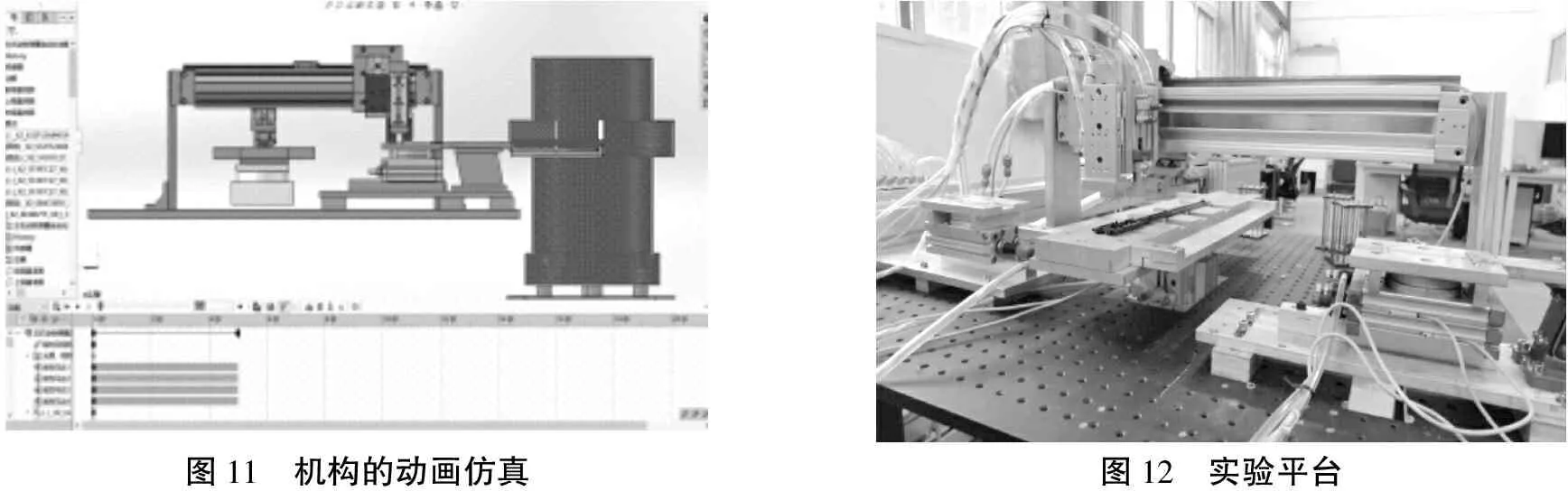

三、机构的动画仿真与实现

利用SW对本设计进行三维建模[12]与动画仿真[13],如图11所示。搭建如图12所示的实验平台,进行夹装实验。通过500次实验,结果证明该机构在每分钟夹装弹簧6次的正常工作频率下,成功率达98%,能够很好地完成弹簧的夹装任务。

图11 机构的动画仿真图12 实验平台

四、结语

基于某企业装配线上弹簧的人工装配现状,设计了一种针对该工位的全自动装配机构。本设计选择气缸作为主要执行元件,由振动盘及直振配合载物台实现弹簧的自动送料,由无杆气缸及直线导轨实现横移动作,由气动手指驱动夹爪完成弹簧的夹取。相较于现今流行的机械臂与机器人,全自动装配机构结构简单,大大降低研发成本,缩短研发周期,且操作难度低,后期维护调试方便。搭建的实验平台验证该机构的可行性,目前该机构已投入企业装配线实际应用,且性能可靠,很好地完成了预期任务。