内蒙某萤石矿的选矿试验研究

王学猛,张小虎

(洛阳理工学院 环境工程与化学学院,河南 洛阳 471023)

萤石又称氟石,化学成分为CaF2,在化工、玻璃、水泥、陶瓷、搪瓷、耐火材料等方面都有较为广泛的应用。在冶金工业中,萤石用作炼钢熔剂,在炼铝和化学工业中作为氟的来源,可生产氢氟酸、氟化铝、氟化钠、氟硅酸钠和人造冰晶石的原材料等。然而,自然界中的萤石通常需要浮选加工才能富集品位,降低杂质含量,达到下游企业的产品质量标准。

某矿业公司取得的内蒙某地的萤石矿资源地质储量丰富,矿石中唯一可以利用的矿物资源为萤石。为此,该公司对该地区的矿样进行了代表性的取样及制样操作,对其矿石的选取,在借鉴国内外技术经验的基础上,进行了系统的选矿试验研究,为其利用寻求技术方案。

一、矿石性质

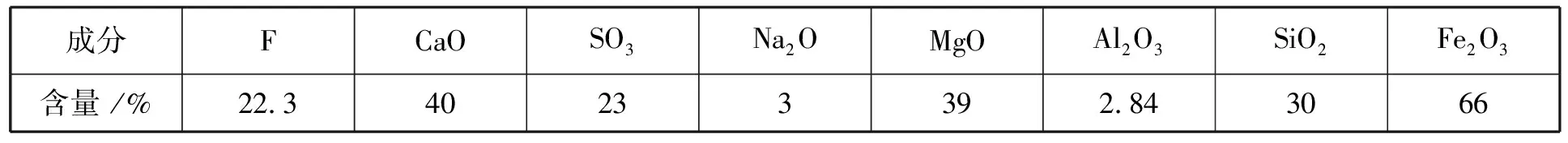

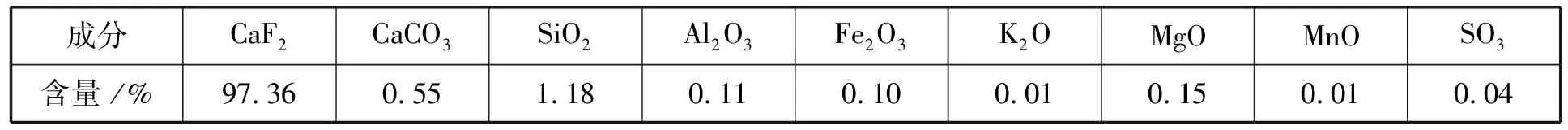

代表性矿样在经过粗碎、中碎、细碎及筛分等制样工作后,对其进行原矿化学分析和矿物简单分析,分析结果如表1所示。

表1 原矿多元素分析结果

二、选矿试验

在接触到矿样之后,研究人员在初步的工艺矿物学研究的基础上,结合国内外类似矿石处理的经验[1-3],前期做了大量的探索性试验。在此基础之上,试验者着重就磨矿细度、捕收剂用量、抑制剂的选用及组合,精矿的再磨以及精选次数等方面做了详细的试验研究工作,并最终产出了优于目前国家标准的萤石精矿[2-5]。

(一)基础试验

1.磨矿细度的确定

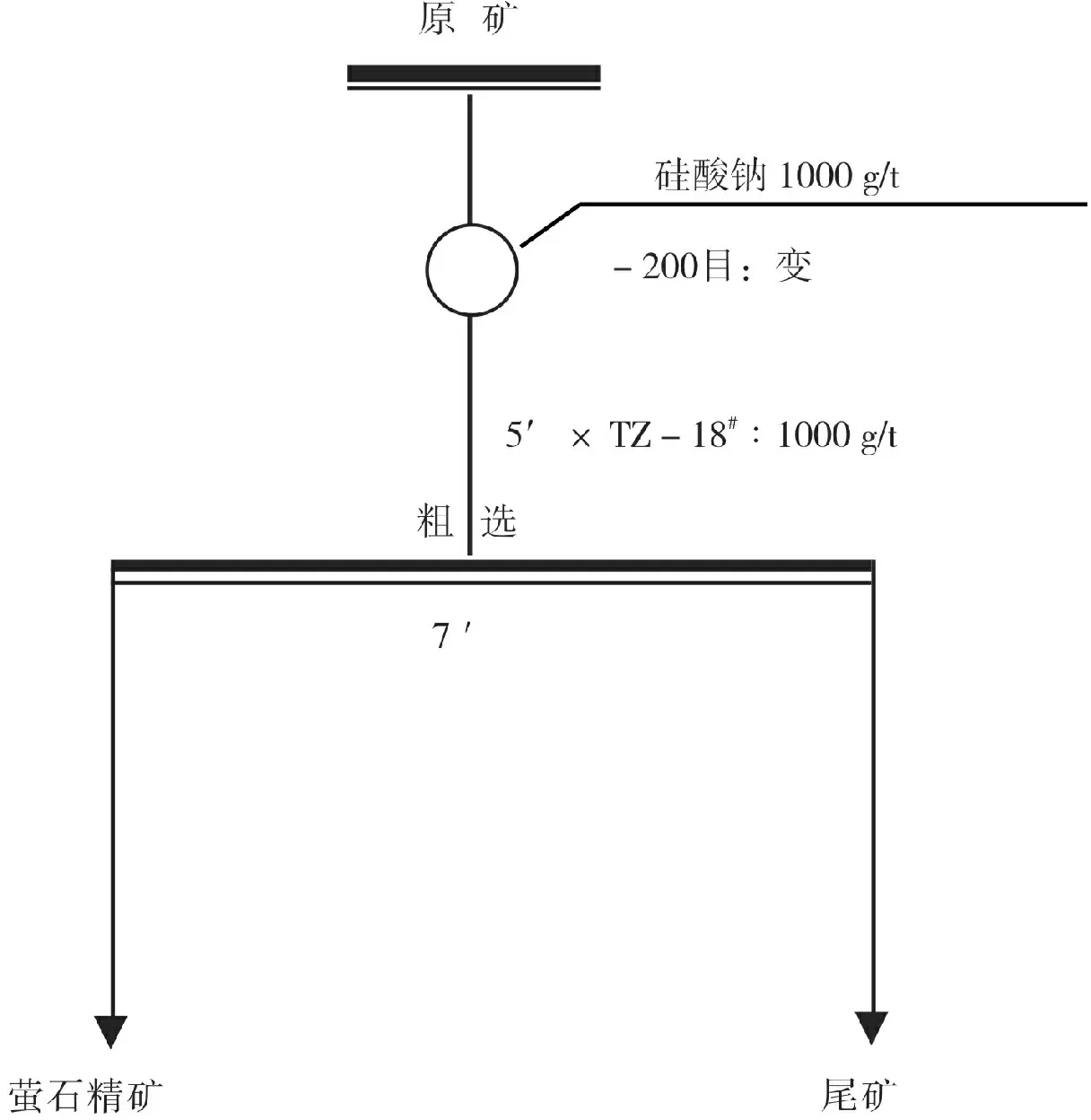

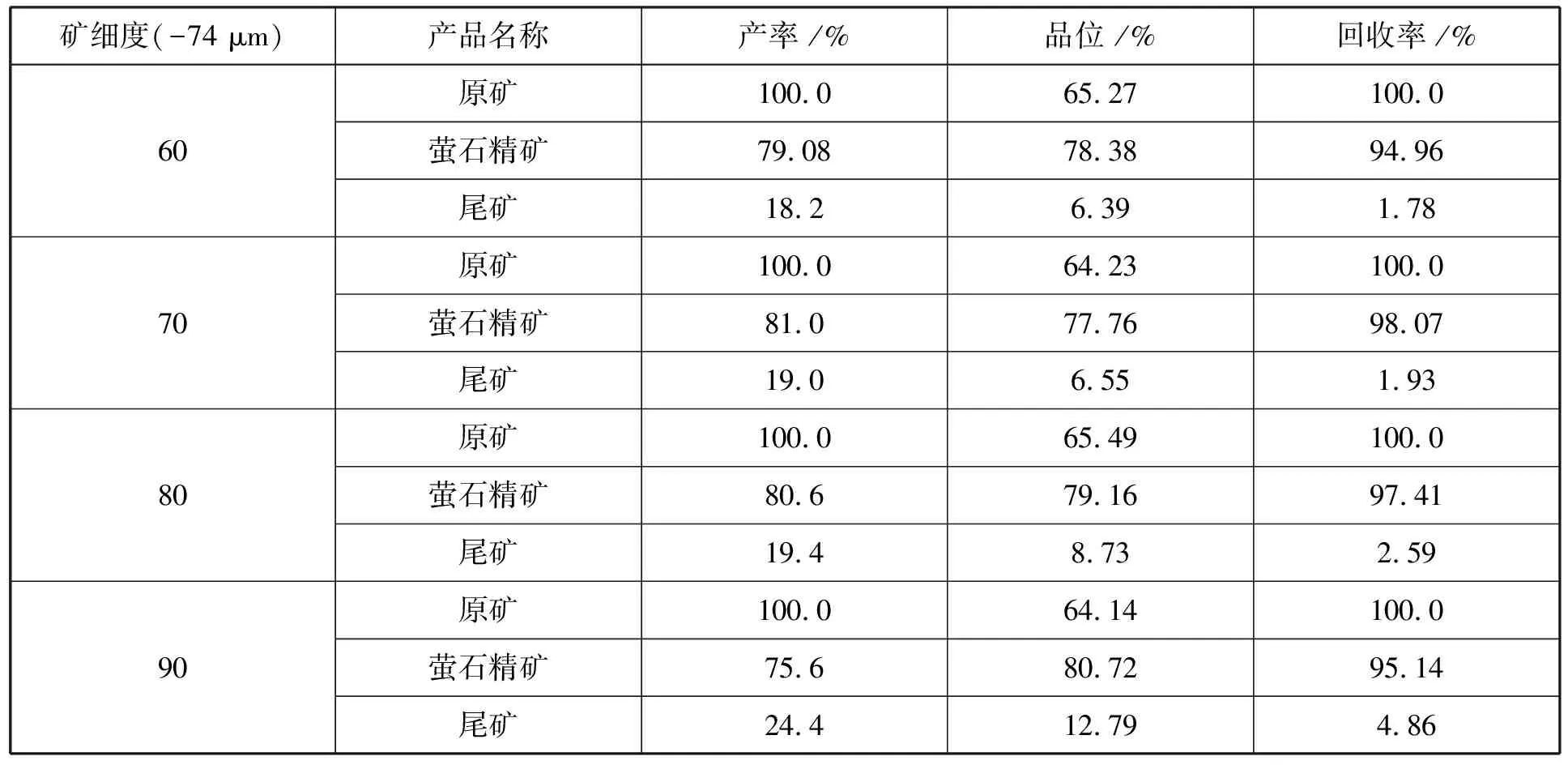

确定磨矿设备时,在探索性试验阶段进行了不同磨矿设备的比较试验,重点对棒磨机和球磨机的磨矿矿浆进行了选矿指标的初步比较。试验发现球磨机和棒磨机磨后矿浆的粗选,粗精矿萤石的品位和回收率,相差不大。所以从后序的工业生产实际及提高磨矿效率、降低生产成本等诸多方面考虑,选定球磨机作为选矿试验用的磨矿设备。磨矿及粗选工艺流程如图1所示。磨矿细度试验结果如表2所示。

图1 磨矿试验工艺流程

从磨矿结果来看,随着细度增加,萤石精矿品位在-200目占70%时,粗精矿萤石的品位可达77.76%左右,回收率98.07%,继续增加磨矿细度,萤石精矿品位增加不大,而回收率却随着磨矿细度的增加,持续下降。考虑到粗选在保证回收率的情况下,兼顾萤石粗精矿的品位,磨矿细度以-74 μm占70%为宜[6-7]。

表2 磨矿细度试验结果

2.捕收剂及用量的确定

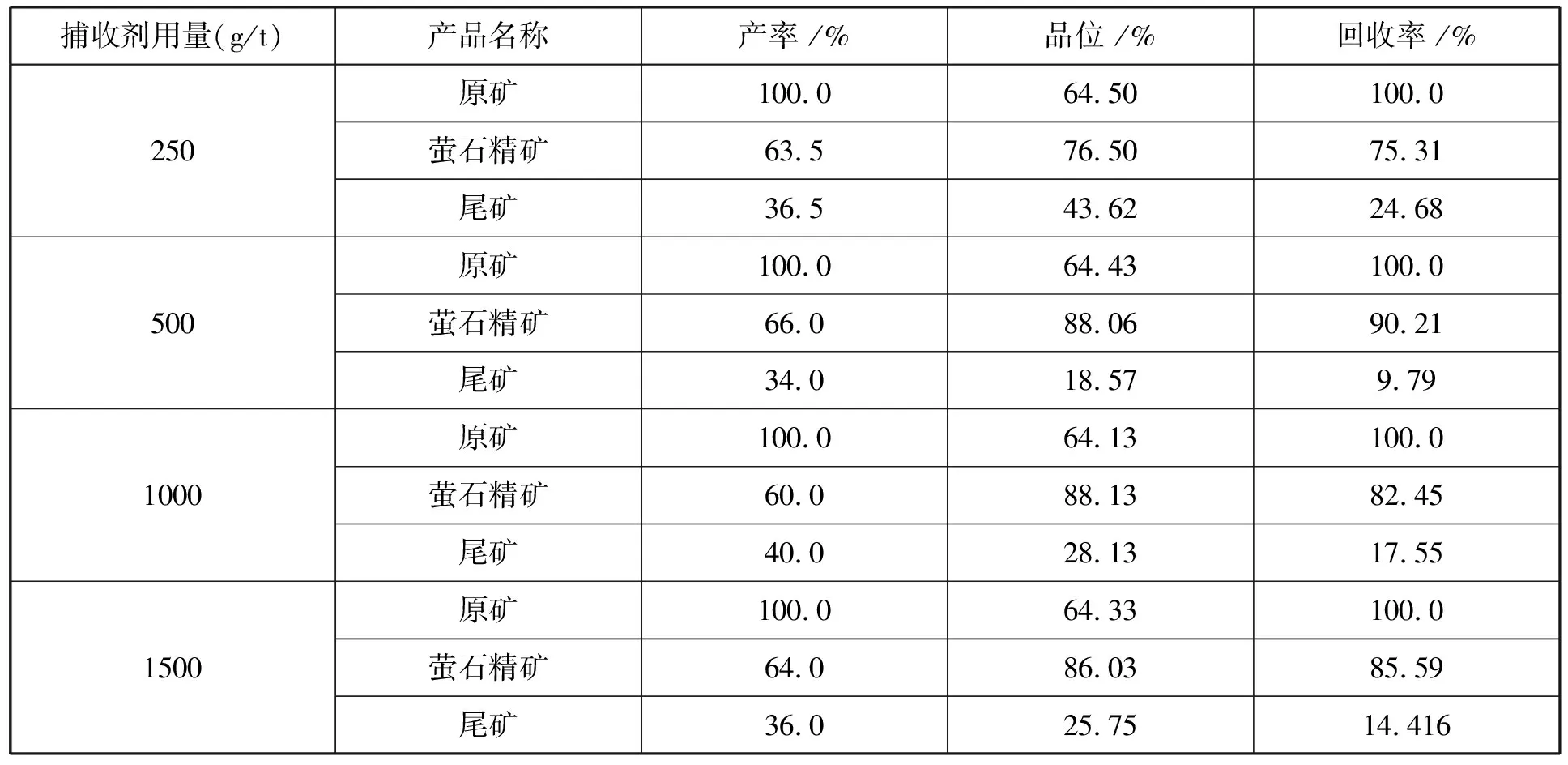

在结合有关文献[8-10]和前期探索性试验的基础上,结合品位、回收率、经济价格,通过比较油酸、TZ-18#、TZ-20#等捕收剂,最终采用TZ-18#为最佳萤石粗选的捕收剂,并在-74 μm占70%的条件下进行了捕收剂不同用量的粗选试验,结果如表3捕收剂粗选用量试验。

表3 捕收剂粗选用量试验

随着捕收剂TZ-18#用量的加大,精矿品位及回收率均有明显增加,但过大的捕收剂用量,使浮选流程恶化,很难兼顾到精矿品位和回收率。所以根据表3的试验结果,捕收剂TZ-18#的用量以500 g/t为宜。

3.抑制剂方案及用量的确定

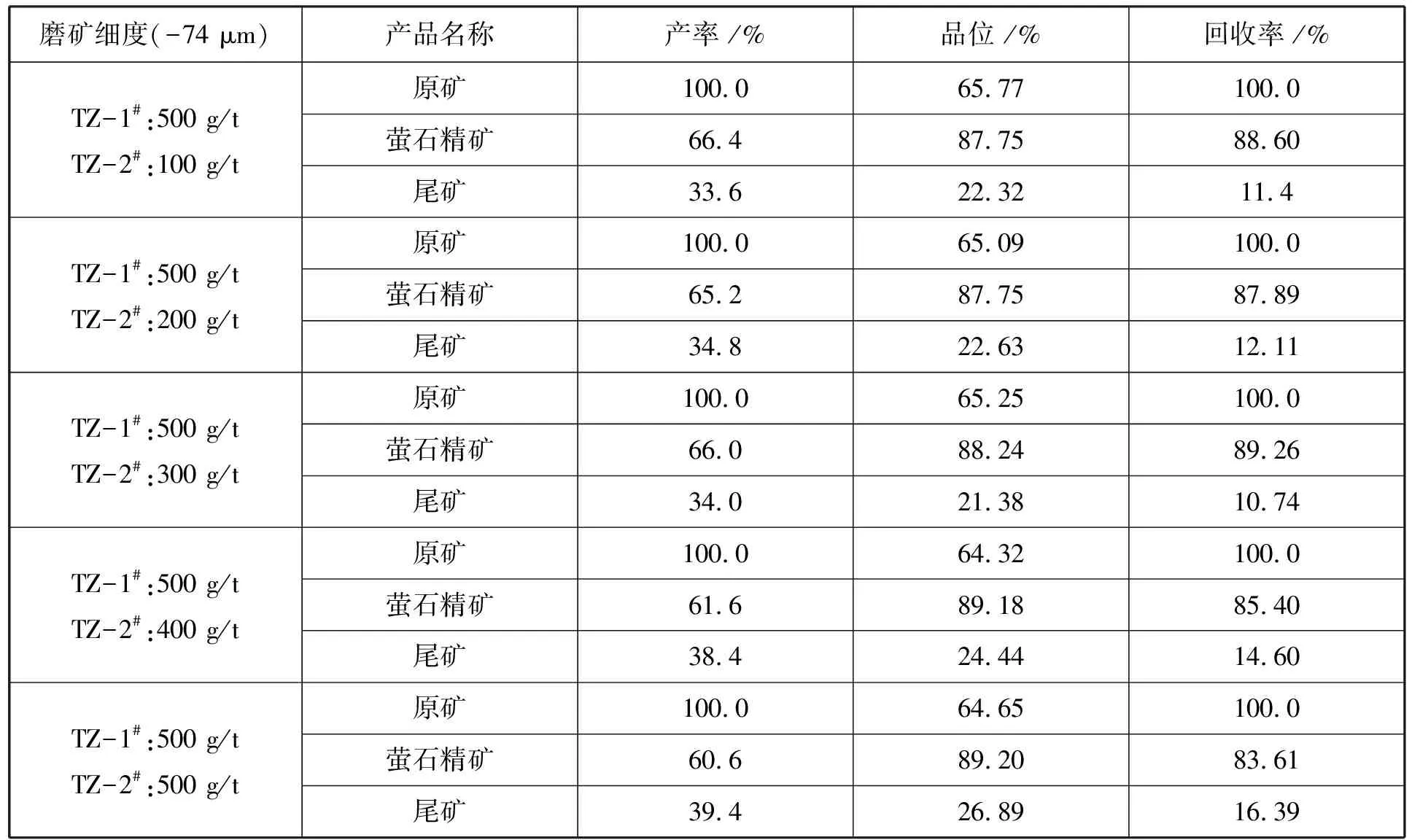

由于原矿中的脉石矿物为硅酸盐、碳酸盐等矿物,结合类似矿石浮选过程中抑制剂选用的试验[11-12],先后对比了硅酸钠、硫酸锌、碳酸钠、TZ-1#、TZ-2#的抑制效果,发现TZ-1#和TZ-2#的抑制效果明显优于其它药剂及其组合的抑制效果。虽然 TZ-1#和TZ-2#的抑制效果相对较好,但价格稍贵,尤其是TZ-2#的价格相对较高,所以试验特别在二者组合的抑制效果进行了探索,结合前期的探索结论,在-74 μm占70%,捕收剂TZ-18#的用量500 g/t,矿浆温度为常温,TZ-1#的用量为500 g/t,TZ-2#的用量分别为100 g/t、200 g/t、300 g/t、,400 g/t、500 g/t的量与TZ-1#进行组合试验,表4为抑制剂组合试验结果。

表4 抑制剂组合试验结果

从试验结果看出,TZ-1#配TZ-2#比单一用药要好,另外考虑到两种药剂各有优势,故选择组合用药使两种药剂起到协同作用,TZ-1#用量500 g/t,TZ-2#用量300 g/t。

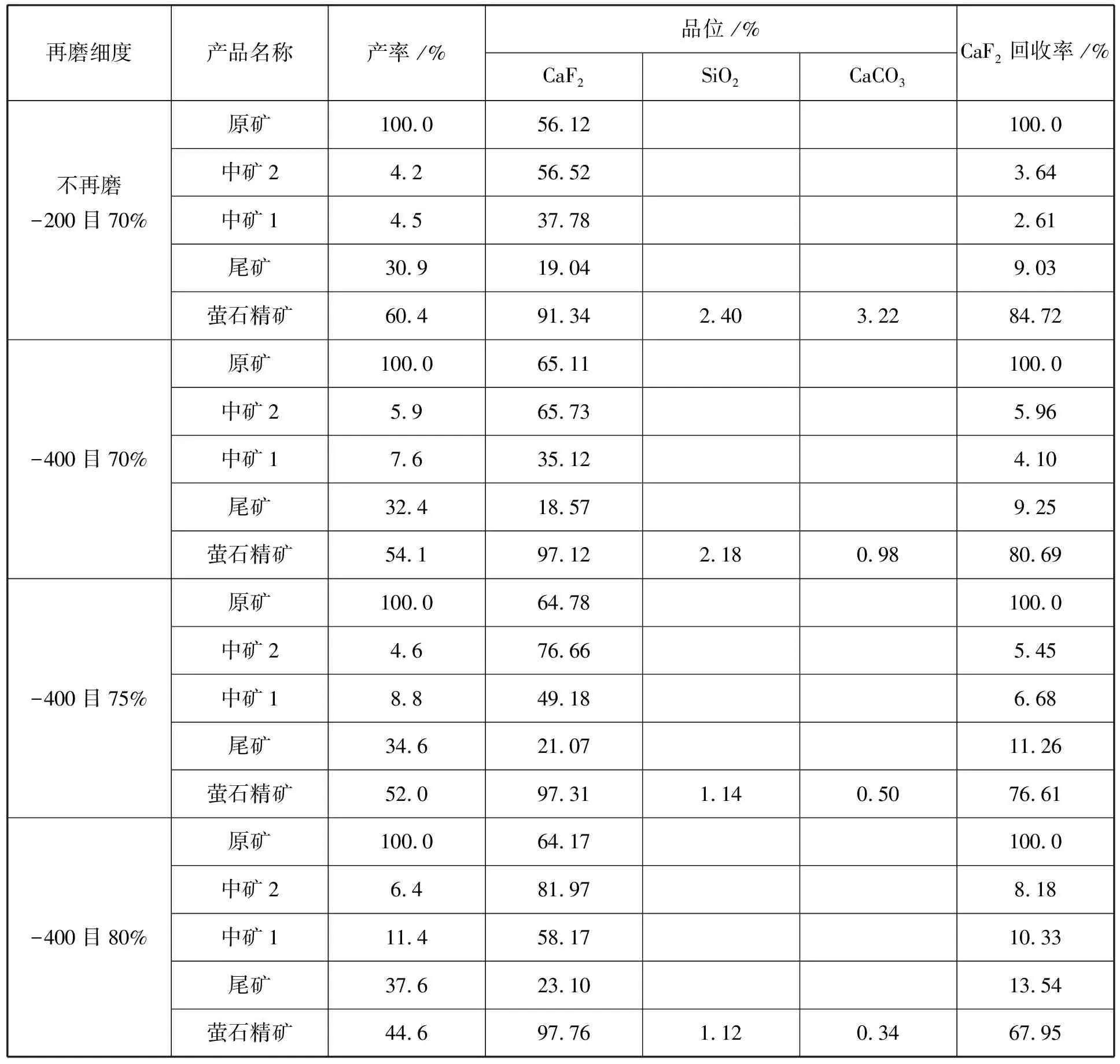

(二)粗精矿再磨精选试验

为了进一步降低精矿中氧化硅、氧化钙的含量,提高粗精矿萤石的品位,特在探索试验的基础上,对粗精矿进行再磨选矿试验。再磨后,在抑制剂TZ-1#500 g/t 和TZ-2#300 g/t,捕收剂TZ-18#500 g/t,水温为常温条件下进行次精选试验。两次精选的尾矿分别为中矿1和中矿2,在闭路试验时要顺序返回。试验结果如表5。

表5 再磨精选试验

由表5可知,粗选精矿如果不再磨,萤石精矿品位上不去,很难达到国家标准。当再磨细度-400目75%时,萤石品位已优于国家标准。但当细度-400目80%时,萤石精矿品位已无再升空间,所以粗精矿再磨细度以-400目占75%为宜。

(三)闭路流程浮选实验

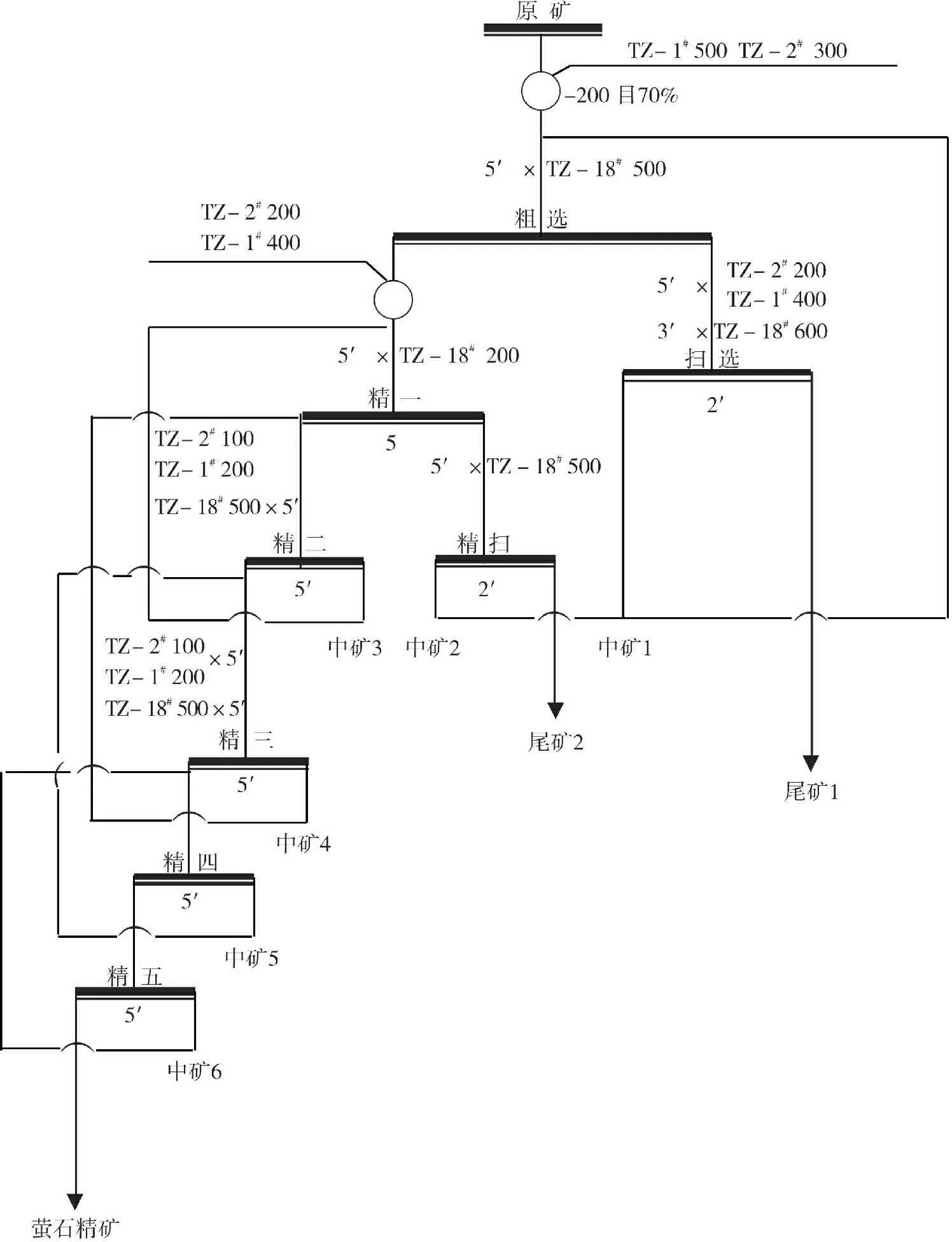

精矿再磨后,在反复探索和比较的基础上,首先确定精选一和精选二捕收剂TZ-18#500 g/t,抑制剂TZ-1#200 g/t 、TZ-2#100 g/t 的条件下,精选结果优于其它的捕收剂和抑制剂组合。在此基础上,通过多次试验发现,精选次数总计五次,即可产出优于国标的萤石产品。其中精选三、四、五次不用添加药剂即可获得满意结果。对于粗选之后的扫选,为了确保CaF2回收率,减少扫选次数等,试验最终确定扫选时捕收剂TZ-18#600 g/t,抑制剂TZ-1#400 g/t 、TZ-2#200 g/t,经过一次扫选,尾矿中萤石品位为21.12%,尾矿产率42%,尾矿回收率13.58%,达到丢弃标准。确定流程后的选矿工艺流程如图2闭路试验工艺流程。

图2 闭路试验工艺流程

在实验室中矿循环全闭路试验,五次后就达到平衡。平衡后精矿萤石品位97.36%,产率58.0%,精矿回收率86.42%。表6为萤石精矿质量分析结果。

表6 萤石精矿质量分析结果

三、结论

原矿萤石品位65.34%,采用TZ-18#做捕收剂,TZ-1#和TZ-2#组合抑制剂,采用粗精矿再磨的选矿工艺流程,最终可产出品位97.36%,产率58%,回收率86.42%的萤石精矿,尾矿品位21.13%,产率42%,总的尾矿回收率13.58%。

闭路流程试验结果,可以作为选厂进一步进行设计工作的依据。