基于齿轮参数优化的变速器啸叫噪声控制

卢 林, 王 东

(1.黄冈职业技术学院, 湖北 黄冈 438002; 2.中汽研(天津)汽车工程研究院有限公司, 天津 300300)

0 引 言

变速器作为汽车传动系统的核心部件,依靠挡位变化,可实现变速、变扭、中断动力、倒退行驶等功能。传统动力乘用车主要搭载手动变速器(MT)和自动变速器,其中自动变速器又分为电控机械自动变速器(AMT)、液力自动变速器(AT)、无级自动变速器(CVT)、双离合自动变速器(DCT)以及机械式数学超环面无级变速器(IVT)。目前自主品牌乘用车主要匹配MT、AT和DCT。变速器直接承受来自发动机的激励,可能产生啸叫、敲击、冲击等多种NVH问题[1]。在售后反馈中,与变速器振动噪声相关的投诉一直占有较大比例。因此,在新车型开发过程中,对变速器NVH性能进行控制是必不可少的环节。系统研究变速器NVH问题产生机理和控制方法,对提升汽车驾乘舒适性有重要意义。

从检索到的文献看,已有众多专家、学者对变速器啸叫问题开展研究工作,但主要集中于对变速器本体或传递路径进行研究[2-6],从整车角度对变速器啸叫问题的测评方法、产生机理及解决思路进行系统研究的较少。本文针对某款纵置手动变速器存在的啸叫问题,通过主、客观相结合的评价方法,明确了问题工况,然后在分析其产生机理的基础上,利用仿真手段提出了可工程化的解决方案。

1 问题测试及分析

本文研究的是一款前置后驱MPV车型,搭载1.6 L直列4缸汽油机、6速手动变速器。首先,采用主观评价与客观测试相结合的方式,基于整车道路试验对啸叫挡位及阶次进行确认。然后,对变速器单体开展台架测试,进一步分析啸叫产生原因。

1.1 主观评价

由三名从事NVH工作五年以上的工程师,在试验跑道内对样车各挡位啸叫表现进行主观评价,评分标准见表1,各挡位加速及滑行工况啸叫评分结果见表2。

表1 啸叫噪声评分标准

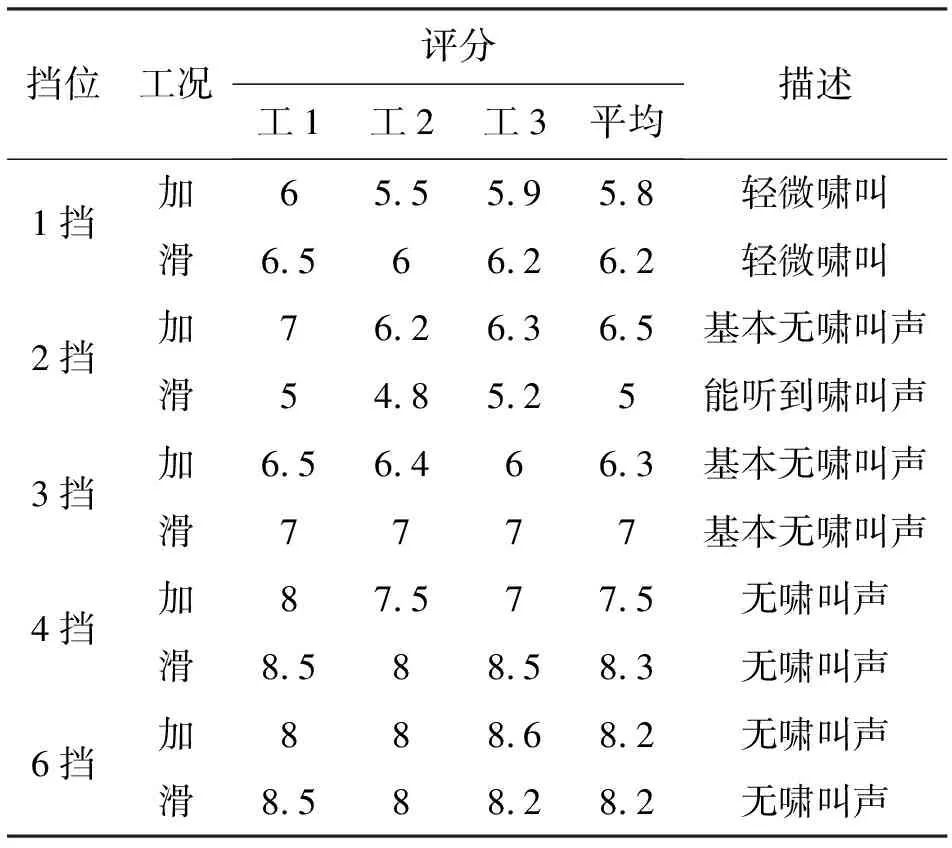

表2 各挡位主观评价结果

主观评价结果表明,该车型在低挡位存在一定的啸叫问题,结合实际驾驶过程中挡位使用情况,最终选定2挡滑行作为本次优化分析的重点工况。

1.2 整车测试

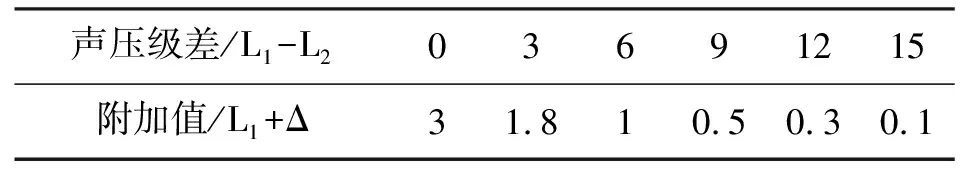

变速器啸叫问题,可以直接使用齿轮啮合阶次噪声的声压级值作为评价指标,也可以使用齿轮啮合阶次噪声与总级或背景噪声的差值作为评价指标。本文选择阶次与总级的差值作为评价指标。阶次与总级差值评价方法的理论基础是声压级叠加原则,叠加结果见表3。当两个声压级相差15 dB时,二者叠加后仅在较大声压级基础上增加0.1 dB,即较小的声压级对总声压级贡献微乎其微,因此,通常将阶次与总级相差不小于15 dB作为评判有无啸叫问题的客观标准。

表3 声压级叠加附加值(单位:dB)

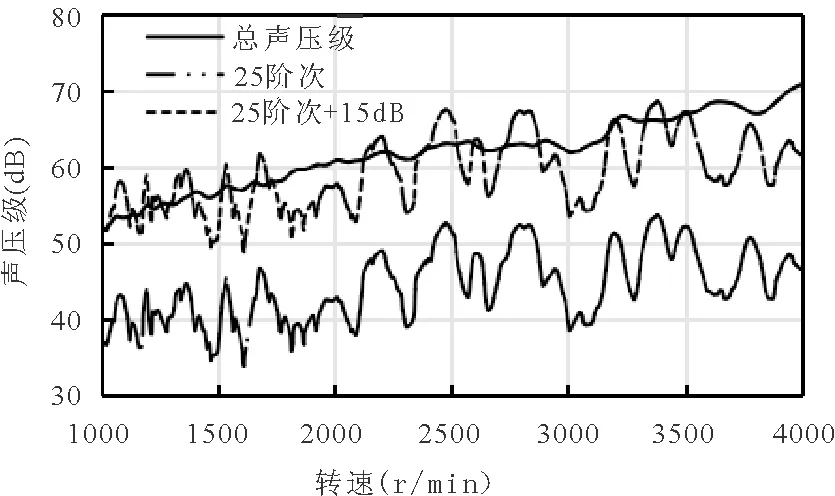

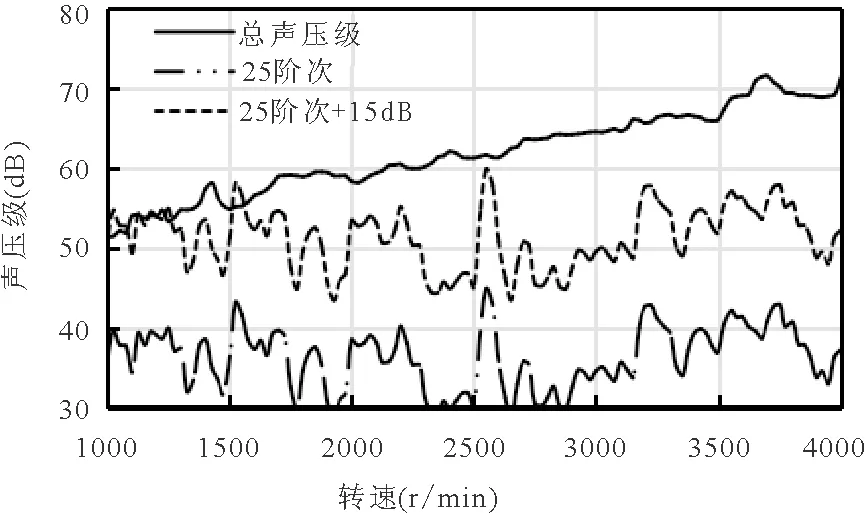

在车内驾驶员内耳位置布置麦克风,采集2挡滑行过程中车内噪声及发动机转速信号,测试结果如图1所示,将2挡挡位齿轮啮合阶次声压级加上15 dB后,与噪声总级进行比较,可以观察到,在整个滑行过程中,存在多处啮合阶次与总级差值小于15 dB,说明存在啸叫问题,与主观评价结果一致。

图1 整车测试

1.3 台架测试

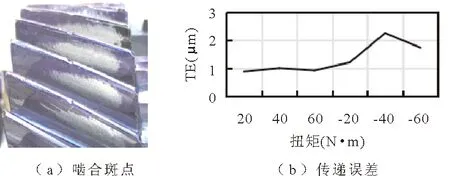

为了进一步分析2挡滑行工况变速器啸叫问题产生的原因,依次在传动系统NVH台架上开展啮合斑点和传递误差(Transmission Error,TE)测试。啮合斑点主要是用来分析齿轮啮合状态,啮合状态良好的齿轮副,啮合斑点会居于齿面中部,且几乎占满整个齿面。开展啮合斑点测试前,需要在待测齿轮表面涂抹耐高温、不溶于润滑油的涂料。本次测试时,首先使用煤油清理齿轮表面,烘干后,均匀涂抹金属加工划线油漆,置于通风处干燥后装箱,按照正常油量加注润滑油,根据整车测试时从CAN总线读取的发动机输出扭矩和转速信息,设置测试工况,2挡从动齿轮反拖齿面啮合斑点测试结果如图2(a)所示。传递误差是引起齿轮啸叫问题的根本原因,其定义是从动齿轮实际转角与理论转角的差值。测试过程中,在变速器输入端和输出端分别串入高精度编码器,测试变速器总的传递误差,再根据齿轮副啮合的阶次特性,利用傅里叶变换,计算得到各对齿轮副的传递误差。将转角差乘上基圆半径可以得到位移传递误差,2挡齿轮副在各扭矩工况下的传递误差峰-峰值如图2(b)所示。

图2 台架测试

观察图2可知,啮合斑点位于齿面右侧,存在明显的偏载问题,滑行工况(负扭矩)传递误差偏大,且明显大于加速工况(正扭矩)。

综合以上分析,对象变速器2挡挡位齿轮反拖齿面啮合偏载、传递误差偏大,存在明显的啸叫问题,需要优化提升。

2 仿真建模及优化

分析汽车NVH问题,通常按照“源-路径-响应”的思路,对于变速器啸叫问题,激励源主要是齿轮动态啮合力,传递路径主要是轴承和轴承座,响应系统则是变速器壳体。控制激励源是解决变速器啸叫问题的根本途径。通过宏观参数和微观参数优化,可以有效降低齿轮啮合激励。

2.1 宏观参数优化

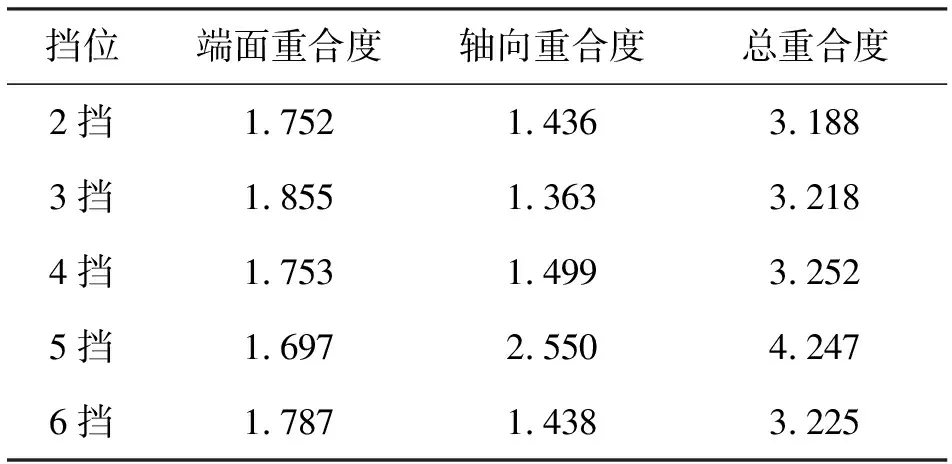

重合度是衡量齿轮传动质量的指标之一,其值为同时参与啮合的轮齿对数的平均值,重合度越大,说明同时参与啮合的轮齿对数越多,齿轮啮合刚度变化越小,给系统引入的参数激励也越小,传动过程也就越平稳。齿数、模数、齿宽、压力角、螺旋角等宏观参数对重合度有重要影响。外啮合斜齿轮副的重合度计算方法见式(1)。对象变速器各挡位重合度计算结果见表4。

表4 各挡位重合度

(1)

式中:ε为总重合度;εα为端面重合度;εβ为轴向重合度;z1、z2为齿数;α′为啮合角;α1、α2为齿顶压力角;b为齿宽;β为螺旋角;mn为法向模数。

对比可知,2挡总重合度小于其他挡位。通过分析齿轮设计图发现,二挡主动齿齿宽小于从动齿齿宽,因此可以增加主动齿齿宽,从而提升重合度。具体修改方式为二挡主动齿齿宽增加1 mm(两侧各各增加0.5 mm),轴向重合度由1.436变为1.501,总重合度由3.188变为3.253。

2.2 微观参数优化

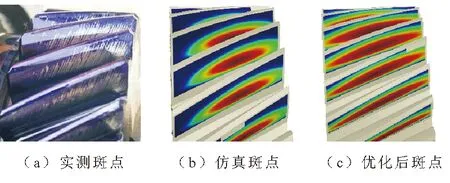

齿轮偏载问题,可以通过优化齿轮微观修形方案进行解决,主要调整的微观参数包括齿形(鼓形量Cα、倾斜量fHα)和齿向(鼓形量Cβ、倾斜量fHβ)。根据啮合斑点测试结果,可以大致知道微观参数调整方向,验证过程中往往需要同时针对多种修形方案做样件,效率较低。为了得到可量化的修形方案,本文建立了齿轮啮合动力学仿真分析模型。模型包含齿轮、轴承、柔性壳体等部件,且模型中输入的齿轮微观参数通过齿面精测结果获取,对于无法获取的参数,采用DOE(实验设计)的方式确定。2挡主动齿轮反拖齿面啮合斑点测试结果与仿真结果对比如图3(a)、3(b)所示,二者基本一致,说明所建立的仿真模型是有效的,可以用于设计齿轮修形方案。利用仿真模型对原有齿轮修形方案进行优化,优化后的啮合斑点如图3(c)所示,啮合斑点居中分布,且占满大部分齿面,说明优化后的齿轮副啮合状态良好。实际加工制造的齿轮与设计值难免会有偏差,为了确保变速器具有较为一致的啸叫噪声表现,在设计修形方案时,需要考虑制造偏差,经过容差分析后的修形方案见表5。

图3 啮合斑点对比

CαfHαCβfHβ主动齿3±30±6.53±35±7.5从动齿4±40±9.54±4-5±13

3 降噪效果验证

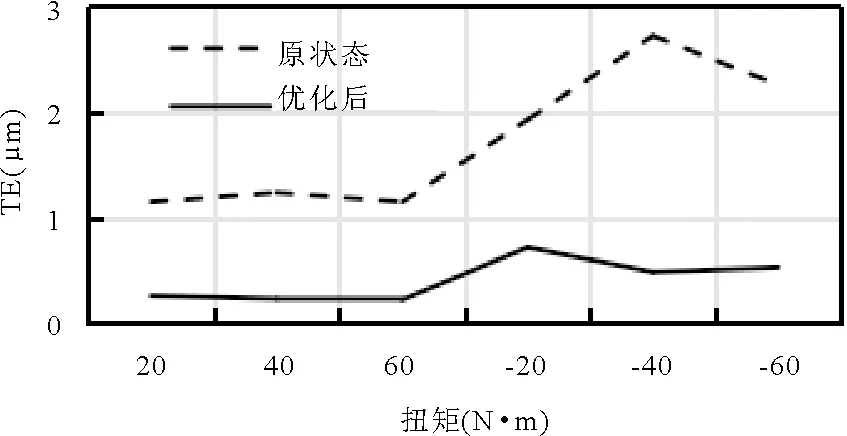

根据宏观参数和微观参数优化方案,制作3套样件,通过齿面精测,选择与优化方案锲合度最高的样件装箱进行效果验证。首先在传动系统NVH台架上开展传递误差测试,测试工况与优化前保持一致,2挡挡位齿轮副传递误差峰-峰值对比结果如图4所示,优化后传递误差明显降低,全部扭矩工况下的传递误差峰-峰值均小于1 um。

图4 优化前后传递误差对比

将通过台架验证的变速器装配至整车上,在试验跑道内对样车2挡滑行工况啸叫表现进行客观测试及主观评价,麦克风仍布置在驾驶员内耳位置。测试结果如图5所示。

图5 效果验证

将2挡挡位齿轮啮合阶次声压级加上15 dB后,与噪声总级进行比较,可以观察到,在整个滑行过程中,除个别转速点外,绝大多数转速下,啮合阶次与总级差值都大于15 dB,主观评分从优化前的5分升至6.5分,啸叫噪声明显降低,说明优化方案对解决齿轮啸叫问题有效。

4 结 语

(1)啸叫是变速器最常见的NVH问题之一,对车辆驾乘舒适性有重要影响。通过主观评价的方式可以初步锁定啸叫问题工况,但由于个体对啸叫噪声的感受存在一定的差异性,因此采用主客观相结合的方式,可以更完整地确认啸叫问题挡位、阶次及转速范围。

(2)啮合斑点和传递误差是分析齿轮啸叫成因过程中经常需要开展的测试。使用金属加工划线油漆,通过细致地对齿面进行处理,可以在加注润滑的情况下开展斑点测试。位移传递误差是微米级别的,需要高精度测试设备方能开展此项测试,否则传递误差将被由测试设备精度不足带来的误差所淹没。

(3)宏观参数与微观参数同步优化是解决齿轮啸叫问题的有效途径。优化齿轮宏观参数可以改变齿轮副重合度,进而提升齿轮啮合平稳性。微观修形可以改善齿轮啮合偏载,但齿轮加工过程中存在偏差,因此修形方案需要考虑加工精度的影响。使用动力学仿真软件,可以进行容差分析,从而给出与加工精度匹配的修形方案。