焊丝成分对铝/铜激光熔钎焊接头组织和性能的影响

邓呈敏,程东海,张华,王非凡,刘德博

(1.北京石油化工学院,北京,102617;2.北京市安全生产工程技术研究院,北京,102617;3.南昌航空大学,南昌,330063;4.北京宇航系统工程研究所,北京,100076)

0 序言

铜合金和铝合金均具有较高的热导率和电导率,同时具有良好的可加工性能以及高延展性,在电子、新能源汽车以及制冷散热等行业具有广泛的应用[1].然而,中国铜资源较为稀缺,大部分铜资源于国外进口,价格较为昂贵,而铝资源丰富,价格便宜,还具有轻质的优点[2].因此,采用部分铝代替铜,不仅能够节约成本,还能减轻结构质量[3],具有广阔的应用前景.然而,由于铝/铜异种材料之间的物理化学性质差异较大,在焊接接头的制备中仍存在较多的难点,开发适用于铝/铜异种材料连接的焊接方法成为了国内外研究的热点,引起了学者们的广泛关注.

目前,铝/铜异种材料焊接方法主要有钎焊、压焊、熔钎焊等[4-7].激光焊具有能量密度高、热量精准可控的特点[8],在铝/铜焊接时具有一定的优势,但是铝和铜的化学相容性较差,极易形成金属间化合物(intermetallic compound,IMC)[9-10],导致铝/铜激光焊接头力学性能下降.IMC 的形成作为恶化铝/铜异种材料焊接接头力学性能的关键问题之一,国内外学者开展了大量的研究对铝/铜异种材料焊缝的组织和性能进行调控.Hailat 等人[11]在接头中添加锡箔,发现使用锡箔的试样拉伸载荷为780 N,而不使用锡箔的样品拉伸载荷仅为650 N,结果表明添加中间层锡箔可提高激光焊接头的力学性能.Weigl 等人[12]在铝/铜异种材料激光焊研究中使用铝-硅基和铜-硅基合金填料来抑制接头脆性相的形成.结果表明,合金填料的加入确实能降低脆性相的形成并显著提高接头的延展性.Feng 等人[13]通过添加AlCu5焊丝成功获得了1060 铝合金/T2 紫铜异种材料冷金属过渡焊 (cold metal transfer,CMT)搭接接头,表明焊丝中加入适当含量的Cu 元素能改善接头的润湿性能,铜侧IMC 层主要金属间化合物为Al2Cu 和Al4Cu9等,且IMC 层厚度随着焊接过程中热输入的增大而呈现出线性增加的趋势,接头最大抗拉载荷可达983 N.

文中对铝/铜异种材料进行激光熔钎焊对接焊试验,通过添加不同成分配比的Zn-Al 焊丝作为中间填充金属,对比分析了焊丝中Zn 元素含量对接头成形、微观组织结构、界面成形以及力学性能的影响.文中研究目的在于揭示Zn-Al 焊丝中Zn 元素在铝/铜异种材料激光熔钎焊过程中对焊缝组织性能调控机制,为激光熔钎焊在铝/铜异种材料焊接领域的应用奠定理论基础.

1 试验方法

分别采用直径为2 mm 的Zn-2%Al,Zn-5%Al和Zn-10%Al 药芯焊丝(药芯为CsAlF4)作为填充金属,对尺寸为120 mm × 60 mm × 2 mm 的2A16铝合金板和T2 紫铜板进行激光焊对接试验.选择德国IPG Photonics Corporation 公司制造的IPG YLS-6000-CUT 型掺镱光纤激光器,其额定输出功率为6 kW,激光波长为1.07 μm,光纤芯径为100 μm,准直和聚焦系统由焦距均为250 mm 的准直镜和聚焦镜组成,经聚焦后光斑直径为0.1 mm,离焦量为+10 mm,光束偏移量为+0.25 mm (规定激光光束偏移铝侧为正).采用高纯氩气保护,气体流量为35 L/min.经过前期预试验后,选定最佳焊接工艺参数为:激光功率P=2 200 W,焊接速度v=12 mm/s.将焊后的试样用线切割机沿垂直与焊缝方向截取,采用XQ-1 型热镶嵌机制作成大小为φ30 mm 的镶嵌块,对其进行打磨、抛光.采用扫描电子显微镜(scanning electron microscope,SEM)和能谱仪(energy dispersive spectrometer,EDS)分析不同焊丝成分对接头的宏观成形、微观组织以及界面IMC 的影响.接触角θ是衡量焊丝润湿性的重要参数,测量方法为在气-固-液三相交点处固液表面切线和液气表面切线经过液体内部所形成的夹角,如图1 所示.按照标准GB/T 2651—2008《焊接接头拉伸试验方法》使用WDW-100 型电子万能试验机对接头进行拉伸试验,拉伸速率为1 mm/min,每组参数拉伸3 组试样,将得到的3 组参数求其平均值,算出对应的抗拉强度.采用丹麦司特尔生产的Dure Scan 型全自动维氏显微硬度计沿接头横截面水平方向中心线进行硬度测试(从铜母材侧到铜侧界面层到焊缝一直到铝母材侧),维氏硬度加载载荷1.96 N,保持时间10 s,测试点间距为0.5 mm,对焊接试样硬度进行分区测试.

图1 接触角θ 测量示意图Fig.1 Schematic of contact angle θ

2 结果与讨论

2.1 接头成形

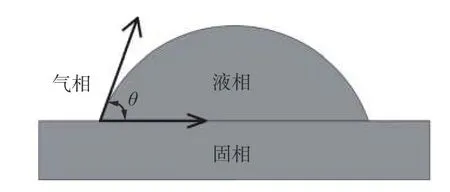

图2 为激光功率P=2 200 W、焊接速度v=12 mm/s 时不同成分焊丝条件下所得的铝/铜熔钎焊接头.从图2 可知,添加Zn-2%Al 焊丝的铝/铜接头焊缝正面成形不连续,且宽窄不均匀,背面成形较好.添加Zn-5%Al 焊丝的接头焊缝正面成形相比于添加Zn-2%Al 焊丝的接头更为连续,但背面成形较差,焊缝较窄.添加Zn-10%Al 焊丝的接头则能在焊缝正面观察到均匀美观且具有金属光泽的鱼鳞纹,且焊缝背面连续,高度与母材保持一致.通过调节焊丝成分可以改善接头的宏观成形,获得均匀、美观具有金属光泽的连续焊缝.

图2 不同成分焊丝条件下接头的宏观形貌Fig.2 Macroscopic appearance of joints under different wire composition.(a) Zn-2%Al front;(b) Zn-2%Al back;(c) Zn-5%Al front;(d) Zn-5% back;(e) Zn-10%Al front;(f) Zn-10%Al back

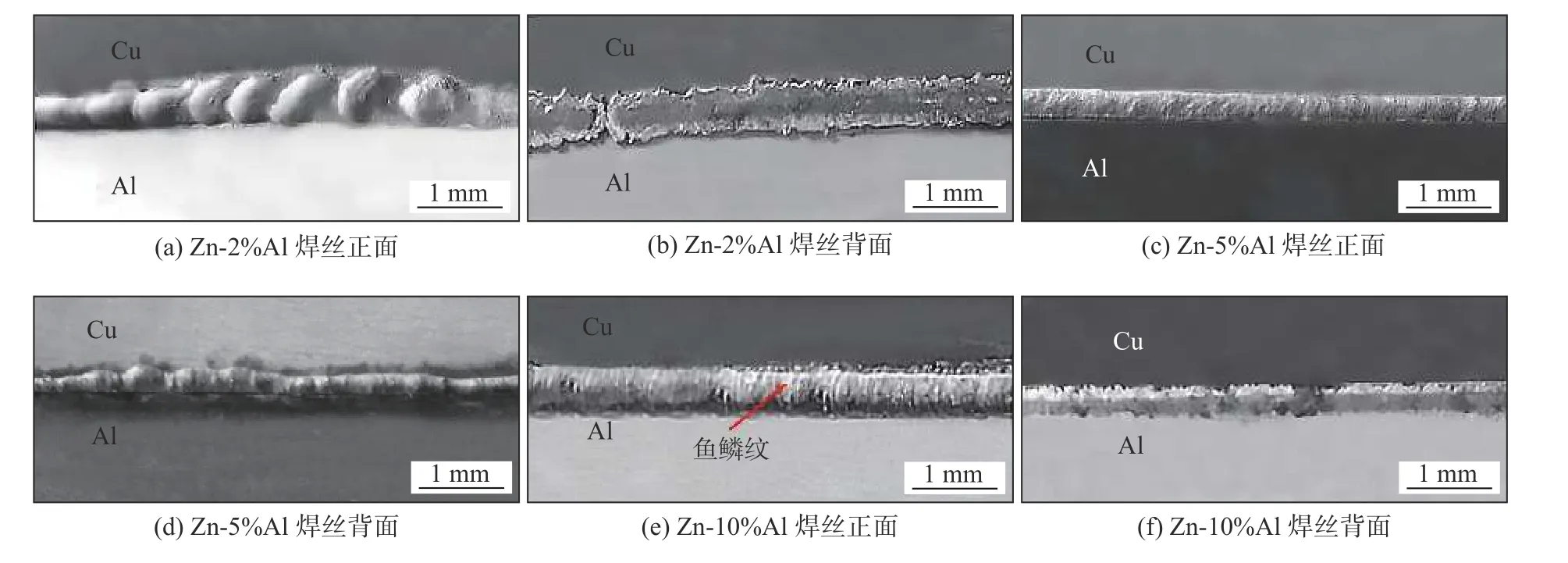

图3 为激光功率P=2 200 W、焊接速度v=12 mm/s 时不同焊丝成分下所得铝/铜熔钎焊接头的截面形貌.从图5 可以看出,接头具有熔焊和钎焊两种特征,在Al 侧母材发生完全熔化形成弯曲的熔合线,而Cu 侧母材不熔化或者少量熔化,与液态焊缝金属发生固液相互作用形成钎焊连接.材料的润湿性是评价固液相互作用的重要参数,表现为固液之间接触角的大小.通过对焊缝金属与母材之间的接触角的测量可知,添加3 种焊丝条件下接头的接触角分别为78°,55°和31°,接触角越小说明材料的润湿性能越好.这是由于焊丝中Zn 含量的降低,而Al 含量相对提高,而Al 和Cu 之间极易发生化合反应,形成IMC,使得固液相互作用增强.而接触角的减小,也使得焊缝与母材之间的过渡更为平滑,降低焊缝余高的高度,这也意味着Zn-10%Al 焊丝能与焊接工艺匹配,获得成形美观、宽窄均匀的接头.

图3 不同焊丝成分条件下接头截面形貌Fig.3 Cross-section appearance of joints under different wire composition.(a) Zn-2%Al;(b) Zn-5%Al;(c) Zn-10%Al

2.2 微观组织及界面成形

图4 为激光功率P=2 200 W、焊接速度v=12 mm/s 时,添加Zn-10%Al 焊丝条件下接头各区域显微组织.从图4a 可以明显观察反应界面层的形成,主要由I 层连续板条状组织和II 层非连续锯齿状组织组成.界面层厚度较薄,且部分II 层组织分布于邻近的焊缝中,界面层组织与焊缝中心区的组织存在较大的不同.焊缝中心区主要由α-Al 固溶体、β-Zn 固溶体以及树枝状的α-Al+β-Zn 共晶组织形成,如图4b 所示.这是由于Zn 和Al 之间不会发生化合反应,只能以共晶形式存在,当Zn 和Al 达到饱和就会以固溶体的形式析出.同时,由于液态焊缝金属在凝固过程中会优先在Al 母材上形核、长大,产生大量Zn-Al 共晶组织,并以柱状晶形态沿垂直与熔合线方向朝焊缝中择优生长,如图4c所示.

图4 铝/铜激光熔钎焊典型接头各区域显微组织Fig.4 Microstructure on each regions of Al/Cu laser welding-brazing joints.(a) Cu side brazing zone;(b) weld center zone;(c) Al side fusion zone

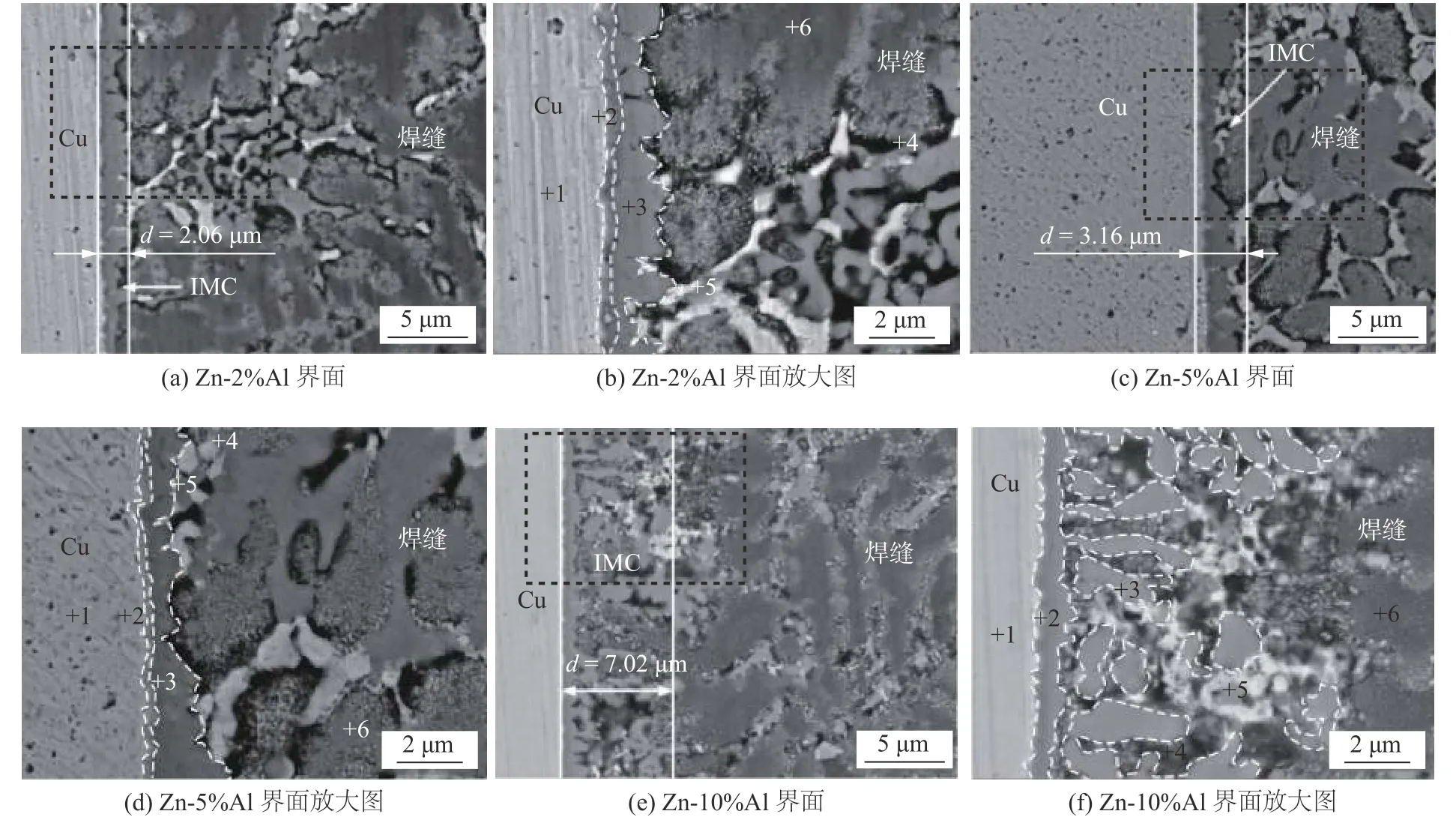

图5 为不同成分焊丝下获得的接头钎焊界面层的SEM 形貌.界面层厚度和形态会随着焊丝中Zn 含量的变化而变化.图5 中显示了测量区的平均厚度变化.对于添加Zn-2%Al 焊丝和Zn-5%Al 焊丝的接头,界面层形态类似,I 层为连续板条状组织,II 层为连续锯齿状组织,但随着Zn 含量的下降,厚度由2.06 μm 增加至3.16 μm,如图5a~图5d所示.而如图5e 和图5f 所示,添加Zn-10%Al 焊丝的接头,界面层厚度增加至7.02 μm.此外,界面层形态发生了较大的改变,I 层还是连续板条状组织,但II 层部分组织脱离I 层界面层逐渐以笋状形态朝焊缝中心扩散生长.界面层与邻近焊缝区形成了类似“机械咬合”连接,这种机械咬合形式的连接使得界面层和邻近焊缝区的结合更为紧密,对接头强度提高具有一定作用.通过EDS 能谱分析对界面层结构进行定量分析,表1 为图5 中标记各点EDS分析结果.通过对各点的元素比例进行分析,发现添加Zn-2%Al 焊丝的Cu 侧界面层化合物主要由I 层板条状CuZn 化合物和II 层锯齿状Al2Cu 化合物组成,邻近界面的焊缝区中存在α-Al,β-Zn 固溶体以及α-Al+β-Zn 共晶组织;添加Zn-5%Al 焊丝时,Cu 侧界面层依旧主要由CuZn和Al2Cu 化合物构成,但发现少量焊缝区的α-Al和β-Zn 固溶体扩散到了界面处,说明此时Al 和Zn 元素含量在界面层达到饱和,但缺少Cu 元素与其发生化合反应,只能以固溶体的形式析出.然而,添加Zn-10%Al 焊丝时,Cu 侧界面层还是由CuZn和Al2Cu 化合物组成,而邻近界面处的焊缝区中除了α-Al+β-Zn 共晶组织之外,还生成了Al4Cu9和CuZn5化合物.这是由于Zn-10%Al 焊丝的润湿性较强,熔化后与Cu 母材发生了较强的固液相互作用,Cu 母材溶解的量增加,扩散距离变长,在Zn 和Al 浓度更高的区域发生化合物反应,故界面中只有少量的Al4Cu9和CuZn5形成.

图5 界面区SEM 及放大图Fig.5 SEM and magnification of interface layer.(a) interface of Zn-2%Al;(b) enlarged view at the interface of Zn-2%Al;(c) interface of Zn-5%Al;(d) enlarged view at the interface of Zn-5%Al;(e) interface of Zn-10%Al;(f) enlarged view at the interface of Zn-10%Al

表1 图5 中IMC 层中各点的EDS 分析结果 (原子分数,%)Table 1 EDS analysis results of each point of IMC layer in Fig.5

2.3 力学性能

图6 为不同成分焊丝对接头抗拉强度的影响.从图6 可知,随着焊丝中Zn 含量的下降,接头的抗拉强度是逐渐增加的趋势.当添加Zn-2%Al焊丝时,接头抗拉强度为137 MPa.随着Zn 含量的下降,添加Zn-5%Al 焊丝的接头抗拉强度增至179 MPa.而当添加Zn-10%Al 焊丝时,接头的抗拉强度会进一步增至204 MPa.这是由于随着焊丝中Zn 元素含量的下降,焊丝的润湿性逐渐增加,液态焊缝金属与Cu 母材之间的相互作用增强,溶解了更多的Cu 元素并朝焊缝中扩散.随着Cu 含量的增加,焊缝中的化合物反应增加,形成的界面层厚度也逐渐加厚,并界面层逐渐形态改变,与焊缝区形成更为紧密的“机械咬合”连接,提高了接头的力学性能.此外,随着焊丝中Zn 含量的增加,焊缝与母材之间的过渡更为平滑,焊缝余高更小,能一定程度上减小应力集中对接头力学性能的影响.

图6 不同焊丝成分对接头抗拉强度的影响Fig.6 Effect of different wire composition on tensile strength of joints

图7 为不同焊丝成分所得到的铝/铜激光熔钎焊接头的显微硬度分布.从图7 可以发现,接头显微硬度从铜侧母材到界面层逐渐升高,而从界面层至铝母材处又呈现出逐渐下降的趋势,最大值出现在界面化合物层处.铝合金母材和铜母材的显微硬度分别约为63.5~ 73.9 HV 和54.6~ 67.2 HV 之间,而焊缝区的显微硬度则约在157.8~ 240.2 HV之间,说明焊缝中可能存在一些金属间化合物.但是当焊缝中存在孔隙等缺陷时,显微硬度会发生突变.添加Zn-10%Al 焊丝的接头中焊缝整体显微硬度高于前两种焊丝,说明焊缝中金属间化合物的形成对接头显微硬度具有较大的影响.

图7 不同焊丝成分对接头显微硬度的影响Fig.7 Effect of different wire composition on microhardness of joints

3 结论

(1) 随着焊丝中Zn 含量的降低,焊缝与Cu 母材之间的接触角由78°逐渐下降至31°,说明焊丝的润湿性不断增强,导致界面固液相互作用增强,能与焊接工艺更好匹配,故添加Zn-10%Al 焊丝的接头表面成形连续、均匀美观且宽窄一致.

(2) 微观组织表明,接头可分为Cu 侧界面层、焊缝区和Al 侧熔合区.界面层中形成了板条状CuZn 和锯齿状Al2Cu 化合物.焊缝中心区则形成了大量树枝状的α-Al+β-Zn 共晶组织和饱和析出α-Al 和β-Zn 固溶体,而Al 侧熔合区的共晶组织以柱状晶的形式存在.

(3) 随着焊丝中Zn 含量的降低,界面化合物层厚度由2.06μm增至7.02μm,且界面层部分Al2Cu 化合物会脱离界面I 层向焊缝中心区迁移,表现为向焊缝生长的笋状结构.同时,随着焊丝润湿性能的提高,邻近界面的焊缝区中还会形成少量弥散分布的Al4Cu9和CuZn5化合物.

(4) 接头抗拉强度随着Zn 含量的降低而逐渐提高,添加Zn-10%Al 焊丝的接头具有最大抗拉强度,为204 MPa;接头焊缝区显微硬度明显高于两侧母材,焊缝区显微硬度最大值出现在界面层处,且焊缝区的整体显微硬度值随着Zn 含量的降低而逐渐增大.