基于Ti 中间层的B4C 复合陶瓷扩散连接接头界面微观组织与力学性能

陶拥,王睿,宋奎晶,刘大双,钟志宏,吴玉程

(合肥工业大学,合肥,230009)

0 序言

碳化硼(B4C)陶瓷具有低密度、高硬度、高弹性模量、高熔点、耐腐蚀、耐磨损、良好的中子吸收能力和高温热稳定性能和高温半导体特性[1-2],已经广泛应用于核能材料、国防军工材料以及耐磨材料领域.其中,最受关注的是B4C 被视作为中子吸收剂并广泛应用于核反应堆控制领域[3-4].

B4C 化合物中的化学键90%以上都是共价键,因此该化合物属于一种共价化合物.B4C 陶瓷不仅硬度高,而且其晶界在较高温度下也很难发生移动,造成B4C 陶瓷块体本身不够致密.但是,通过引入合适的烧结助剂,可以获得致密度较高的B4C 复合陶瓷块体.合肥工业大学温群等人[5]向B4C 粉末中加入一定量的Ti3SiC2粉末,通过热压反应烧结获得的B4C-TiB2-SiC 复合陶瓷,该复合陶瓷的密度、硬度、弯曲强度和断裂韧性分别为2.98 g/cm3,31.59 GPa,492.3 MPa 和8.04 MPa·m1/2,较B4C 陶瓷有显著的提升.

相比于传统陶瓷材料,B4C 复合陶瓷具有优良的综合性能,但是在实际工况中对其尺寸和形状有着特殊的要求.B4C 复合陶瓷的硬度和裂纹敏感性较大,难以加工成形,限制了其应用,所以对B4C 复合陶瓷的连接进行研究有着很大的实际意义.

目前,陶瓷之间的连接方式分为很多种:扩散连接、钎焊和瞬时液相连接[6]等.陶瓷的扩散连接指的是在一定的压力和温度下,两种材料相互缓慢接触,接触面发生一定的塑性变形,保压一定时间后接触面出现原子的扩散现象,进而实现连接的方法[7].目前扩散连接已广泛应用于陶瓷之间的连接.合肥工业大学王志泉等人[8]用TiH2,Si 和石墨粉末利用扩散连接技术在1 150~1 450 ℃下成功连接了SiC 陶瓷.

钛(Ti)是具有银白色质地的过渡金属,密度较小,可以在较低质量的前提下具备较高的强度,熔点为1 668 ℃,化学性质稳定,可以耐高低温、抗强酸碱性,同时具有较好的塑性[9].选择Ti 作为中间层材料的最主要的原因是它能与碳化物(B4C,SiC)和硼化物反应并形成TiC,TiB2陶瓷相[10],这些生成相与B4C 基体性能相容.与此同时,加入Ti 单质不引入新相,可以减少其它相对接头强度可能会带来的消极影响.文中基于Ti 中间层采用扩散连接方法对B4C 复合陶瓷材料进行可靠连接,进而为具有复杂结构的B4C 陶瓷或B4C 基复合陶瓷结构件之间的连接提供理论和试验基础.

1 试验方法

1.1 复合陶瓷制备

试验所用B4C 粉末纯度大于96%,粒径为1 μm,Ti3SiC2粉末纯度大于98%,粒径范围为0.5~10 μm,Si 粉末纯度大于98%,粒径为5 μm.根据Wen 等人[5]试验结果可知,只添加烧结助剂Ti3SiC2,在烧结的过程中会产生多余的C.由于C 的存在会削弱整个B4C-SiC-TiB2复合陶瓷的性能.故试验中B4C-SiC-TiB2(以下简称BST)复合陶瓷母材是通过向B4C 粉末中加入烧结助剂Ti3SiC2和Si 粉末,根据反应方程(1)可知,Si 粉可与烧结过程中产生的多余的C 反应生成SiC.

BST 复合陶瓷制备具体流程如下:先确定Ti3SiC2粉末占比为30 %,再根据反应方程式(1)中Ti3SiC2和Si 的系数比确定Si 粉末的含量,最终确定3 种原料粉末的质量比如表1 所示.按照配比将称量好后的粉末放入行星式球磨机球罐中,选择酒精为球磨介质,球磨罐和磨球的材质均为玛瑙.将球磨机转速设置为200 r/min,球磨时间为8 h.将球磨好的粉体放入真空干燥箱中干燥24 h,干燥后的粉体经过200 目的筛进行筛分.将原料粉末装入内径为50 mm 的模具中进行真空热压烧结.热压烧结的温度为1 850 ℃,加载压力为30 MPa,保温时间为30 min.图1 为通过热压反应烧结制备的BST 复合陶瓷的TEM 图片和EDS 面分析,黑色相为B4C 基体,被黑色相包围的白色相和灰色相分别为原位反应生成的TiB2和SiC.

表1 原料粉末的含量(质量分数,%)Table 1 Content of raw powder

图1 BST 复合陶瓷的表面TEM 图片和EDS 元素面分析Fig.1 TEM and EDS analysis of BST composites.(a) TEM picture of BST composites;(b) EDS-mapping;(c) B;(d) Ti;(e) C;(f) Si

1.2 扩散连接工艺

试验采用的扩散连接设备为CXZT-40T 型真空双向热压炉.扩散前采用砂纸将Ti 箔(纯度99.9%,厚度30 μm)表面的氧化物打磨干净,然后将打磨好的Ti 箔放入丙酮中超声清洗20 min.将热压烧结制备的BST 复合陶瓷放置于金刚石水磨盘上进行抛光(使用到的磨盘规格尺寸依次为400 号、1 500 号和3 000 号),抛至表面光亮后取下放入丙酮中超声清洗20 min.最后,将Ti 箔和BST 复合陶瓷按照BST/Ti 箔/BST 顺序进行装配,并放入真空双向热压炉中进行扩散连接.采用的扩散连接工艺参数如下:连接压力为30 MPa,保温时间为60 min,连接温度分别为1 300,1 350,1 400 和1 450 ℃.图2为BST 复合陶瓷扩散连接示意图.

图2 BST 复合陶瓷扩散连接示意图Fig.2 Schematic diagram of vacuum diffusion bonding of BST composites

1.3 表征

将扩散连接后的样品切割成规格为3 mm ×3 mm × 8 mm 的样品.采用FEI Helios Nanolab 600i型聚焦离子束设备制备透射电镜样品,采用FEI Tecnai G2 20 型透射电子显微电镜对制备母材进行元素分析.采用ZEISS Sigma Gemini 500 型扫描电子显微镜对扩散连接界面组织形貌和界面反应物形态进行分析;采用能谱分析仪(energy dispersive spectronmeter,EDS)对扩散连接界面反应产物进行元素分析,确定各种元素的原子分数;采用上海万衡精密仪器有限公司生产的HVS-1000ZA 型维氏硬度计进行硬度测试,从连接层中心到两侧依次选择3 个位置进行显微维氏硬度测试,取其平均值.

采用万能试验机测试扩散连接接头的抗剪强度,万能试验机的加载速率为0.5 mm/min.为了减小误差,每组均选择3 个样品进行抗剪强度测试,并取其平均值.

2 试验结果与讨论

2.1 热力学分析

为了更好地分析在不同连接温度下的连接层相组成,可将BST 复合陶瓷与Ti 反应简化为:B4C与Ti 反应,TiB2与Ti 反应,SiC 与Ti 反应,反应方程式如下.

根据以上方程式可以推断出,Ti 与BST 复合陶瓷反应产物可能为TiB2,TiC,TiB,Ti5Si3.根据无机热力学手册获得在727~ 1 527 ℃的温度下,上述体系中可能存在的反应物的吉布斯自由能,并记录在表2 中.

表2 在 727~1 527 ℃ 温度区间不同相的吉布斯自由能 (kJ/mol)Table 2 Gibbs free energy of different phases between 727-1 527 ℃

根据表2 可以计算出前面所述的反应方程式中的反应产物在727~1 527 ℃温度区间内生成时所释放的能量,并将其整理绘制成图3.从图3 可以看出,反应(2)生成物的吉布斯自由能ΔG非常低,即在前面所述的整个反应体系中,B4C 与Ti 优先反应.同时反应(3)的ΔG的值也非常低,这说明B4C 与Ti 可能反应生成TiB,但根据反应(4)的ΔG值可以推断出TiB 与B 可以生成稳定的TiB2.TiB2和Ti 很难反应生成TiB,因为反应(5)的ΔG值接近于0,无法满足反应所需的热力学条件.综上,在BST 复合陶瓷与Ti 整个反应体系中,B4与Ti 优先反应,同时反应生成的TiB2不会与Ti 反应生成TiB.

图3 各反应的吉布斯自由能随温度的变化曲线Fig.3 Relationship between Gibbs free energy and temperature of each reaction

2.2 连接温度对连接层组织的影响

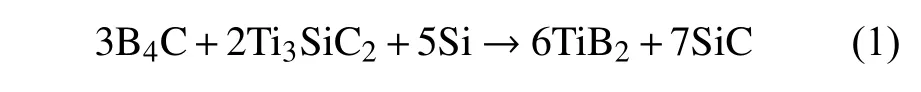

图4 为保温60 min、加载30 MPa 的条件下,BST 复合陶瓷在中间层为Ti 箔情况下采用扩散连接获得的接头微观组织的SEM 图片.从图4 可以看出,连接层的宽度约43 μm,随着温度的升高,BST 复合陶瓷界面与Ti 扩散反应越来越充分.同时,随着连接温度的不断升高,焊接接头的界面反应层越来越厚,如图5 所示,连接温度1 300 ℃时反应层厚度约5 μm,连接温度1 400 ℃时反应层厚度约11 μm,直至1 450 ℃时连接接头中的Ti 箔几乎完全反应.4 个连接温度下连接接头微观组织主要是由灰黑色相、灰色相以及浅灰色相组成.

图5 不同连接温度下反应层平均厚度Fig.5 Average thickness of reaction layer at different bonding temperatures

如图4a 所示,在连接温度为1 300 ℃时,连接接头界面生成均匀的反应层,并且在界面处没有明显的孔洞和裂纹,界面结合良好.连接接头的微观组织主要为两侧的灰黑色相和灰色相以及中间大部分浅灰色相组成.连接温度越高,陶瓷与金属Ti 界面的原子的热震动就越剧烈,原子被激活而进行迁移的几率就越大.如图4b 所示,在连接温度为1 350 ℃时,连接层两侧的界面反应生成的灰黑色相和灰色相物质向Ti 箔中间扩散,同时浅灰色相也相应地减少.这种现象的出现与 Ti 中间层间的特定晶体取向的晶界和其中的缺陷有关,这些缺陷具有较低的激活能,并为原子快速扩散提供了途径[11].如图4c 所示,连接温度为1 400 ℃时,BST/Ti/BST 连接接头充满了灰黑色和灰色相,Ti 箔几乎被反应消耗完毕.与此同时,在生成相的周围出现一些孔洞,这种现象可以用柯肯达尔效应[12]来解释,这是因为Ti 原子的扩散系数相较于C 与B 原子更低,从而产生了柯肯达尔孔洞.

图4 BST/Ti/BST 扩散焊连接接头SEM 图Fig.4 SEM images of diffusion bonded BST/Ti/BST joints.(a) 1 300 ℃;(b) 1 350 ℃;(c) 1 400 ℃;(d) 1 450 ℃

图4d 为连接温度1 450 ℃时BST/Ti/BST 扩散连接接头微观组织的SEM 图片.从图4d 可知,在界面处有裂纹产生,这是因为随着温度的升高扩散反应更加剧烈,母材中的B4C 向Ti 箔中间扩散速率加快,而Ti 元素与B,C 元素扩散速率存在一定的差异,在界面处产生大量微孔.随着扩散反应的进行,微孔不断聚集形成空洞,进而在界面处产生裂纹.同时,在连接层中的纵向裂纹将会对接头有着很大的不利影响.产生纵向裂纹的主要原因是金属与陶瓷的热膨胀系数的差异.两者热膨胀系数的差异在连接接头处产生了残余应力,随着温度的升高,残余应力会越来越高,最终造成应力集中,进而在连接层产生裂纹.随着扩散反应的进行,裂纹也会发生扩展[13].并且连接温度过高,会在中间层部位产生脆性相,大大降低了连接接头的质量.

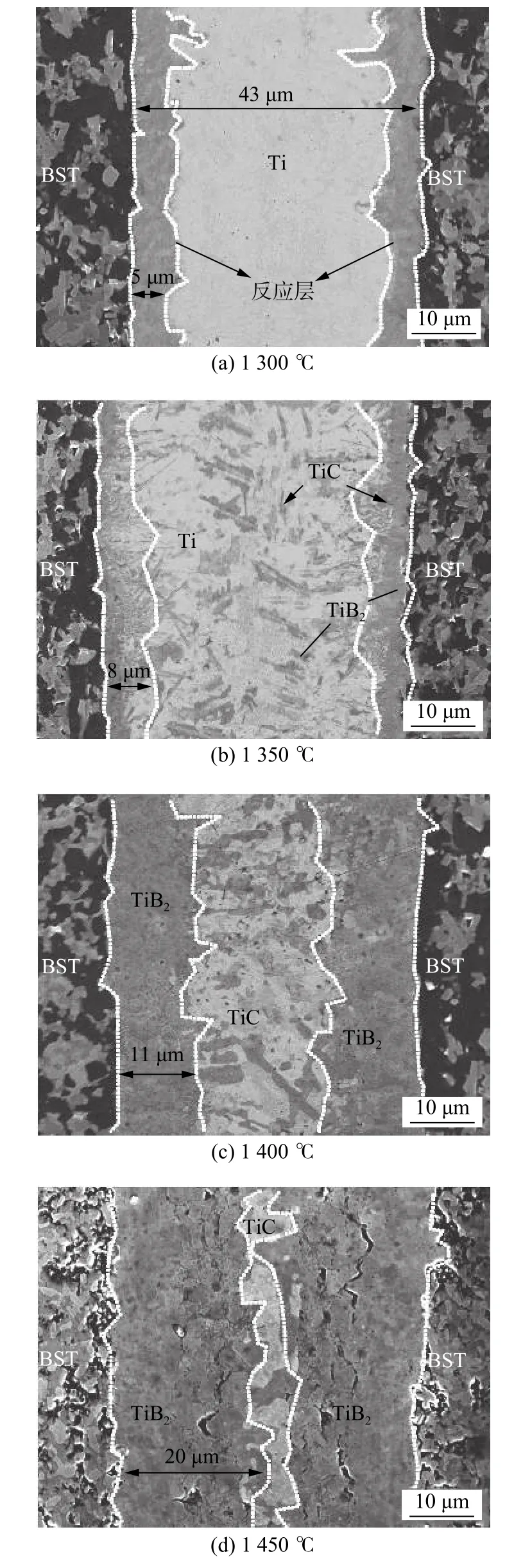

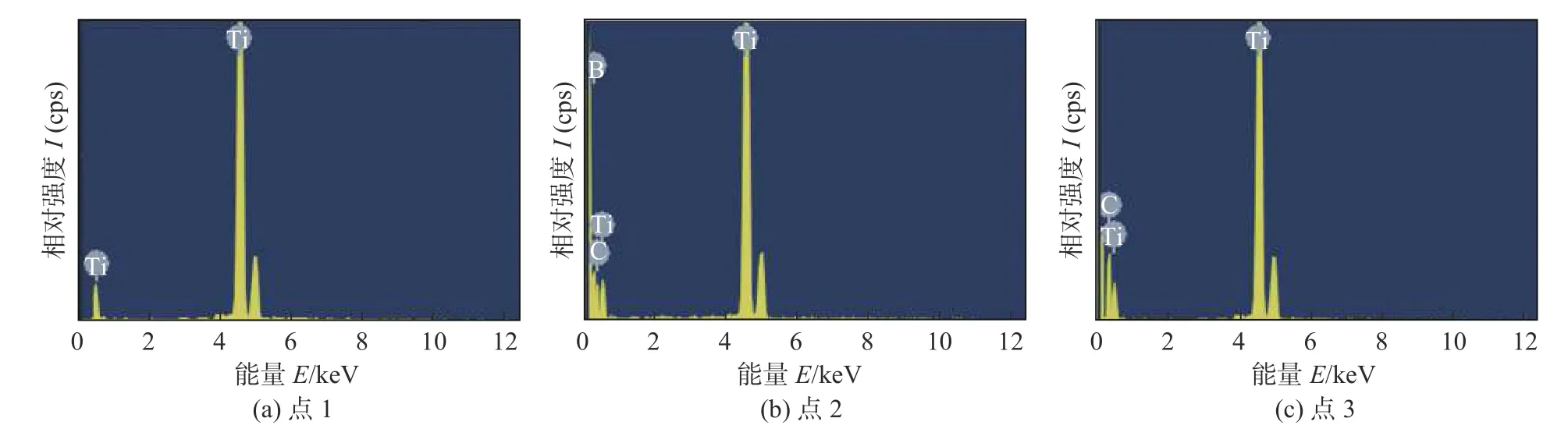

图6 和图7 为连接温度为1 350 ℃、保温时间60 min 条件下,采用Ti 箔为中间层扩散连接BST复合陶瓷得到的接头微观组织形貌SEM 图和相应元素分析结果.表3 为图6a 中各点的EDS 元素分析结果.根据图8a 中衬度的差异可以判断出,接头界面组织中主要存在3 种不同的相.同时根据EDS 点分析结果分析,可以推断出在点1 的位置是Ti,即浅灰色相为Ti.点3 位置上C 元素和Ti 元素的原子百分比接近1∶1,可以推断出灰色相为TiC,最后结合EDS 点分析结果和热力学分析结果可以推断出接头界面两侧组织为TiB2和TiC,其中灰黑色相是TiB2.在连接温度为1 350 ℃时,连接层主要是由未反应完的Ti,以及反应生成的TiC 和TiB2组成,其中TiC 和TiB2主要集中在界面处.

图6 BST/Ti/BST 扩散连接接头SEM 图Fig.6 SEM of diffusion bonded joint

图7 BST/Ti/BST 扩散连接接头EDS 点分析Fig.7 EDS point analysis of BST/Ti/BST diffusion bonded joint.(a) points 1;(b) points 2;(c) points 3

表3 EDS 点分析结果(原子分数,%)Table 3 EDS points analysis results

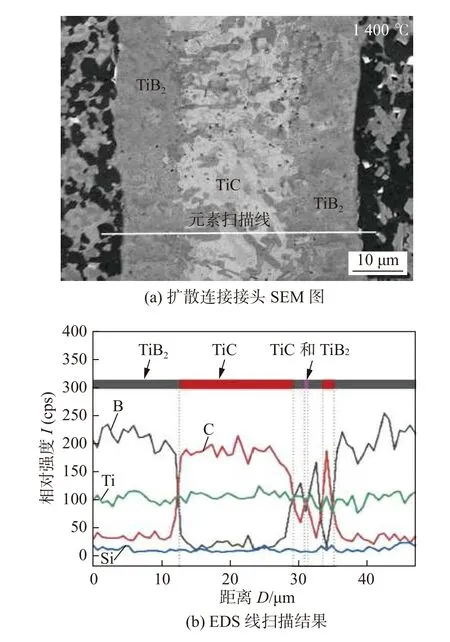

图8 为连接温度为1 400 ℃、保温时间60 min条件下,采用Ti 箔为中间层扩散连接BST 复合陶瓷得到的接头界面组织形貌和相应元素分析结果.图8b 为图8a 中的EDS 元素线扫描分析结果.从图8b 可以看出,Ti 和Si 元素原子含量在整个接头中分布较为均匀,其中Si 元素是由BST 复合陶瓷扩散至连接层,但含量较少.同时,B 元素也是贯穿并存在于连接层,这说明B4C 已经扩散至整个连接层,但是B 元素含量中间低两侧高,结合热力学分析和EDS 元素分析结果可知连接层两侧主要是TiB2相,中间是TiC 相.在连接温度1 400 ℃时,中间层的Ti 箔已被消耗殆尽,完成生成陶瓷相.图9为采用Ti 箔扩散连接BST 复合陶瓷获得的接头组织形成的微观机理示意图.

图8 BST/Ti/BST 扩散连接接头 EDS 线分析Fig.8 EDS line analysis of BST/Ti/BST diffusion bonded joint.(a) SEM of diffusion bonded joint;(b)EDS line scanning results

图9 BST/Ti/BST 扩散连接接头组织形成的微观机理Fig.9 Microstructure formation mechanism of BST/Ti/BST diffusion bonded joint.(a) initial stage;(b)diffusion of elements;(c) formation of TiC and TiB2;(d) formation of stable reaction layer

2.3 连接温度对连接接头力学性能的影响

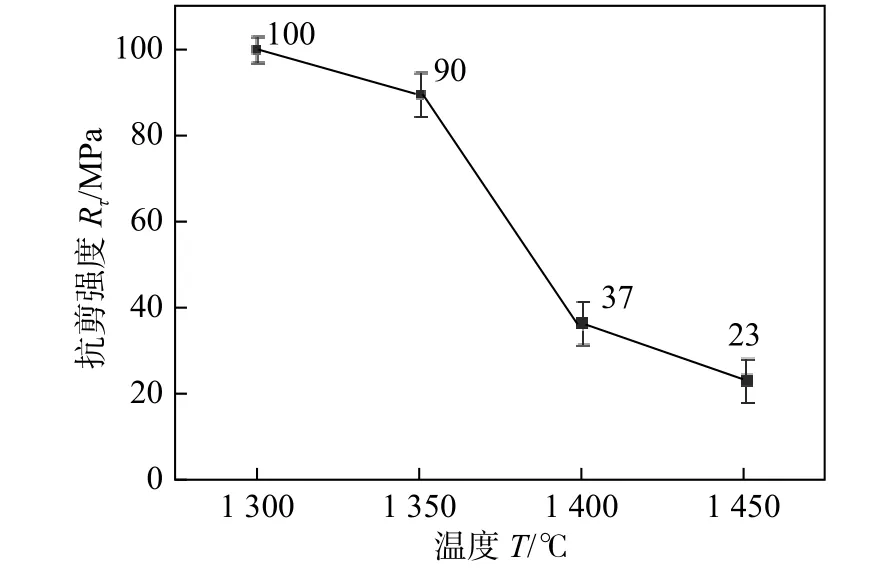

图10 为不同连接温度下获得的连接接头的抗剪强度.从图10 可以看出,在其它条件相同的情况下,随着连接温度的升高,连接接头的抗剪强度整体呈下降趋势.在连接温度1 300 ℃时,连接层和BST 复合陶瓷界面结合良好,界面层处有连续的反应层,反应层的厚度可以达到5 μm,此时的抗剪强度为最高值(100 MPa).当连接温度从1 350 ℃升至1 400 ℃时,连接接头的抗剪强度出现大幅度下降.这可能是两个原因所致:①柯肯达尔效应造成的微小孔洞,破坏了连接层的连续性;② 随着连接温度的升高,B4C,SiC 与中间层不断发生扩散反应生成的TiB2,TiC 相与Ti 的热膨胀系数存在差异,从而在连接层中造成残余应力,温度越高造成的残余应力越大.这种现象在连接温度1 450 ℃时连接接头中体现的更加明显,由于生成相与Ti 热膨胀系数的差异,在连接接头产生大量纵向裂纹,此时的抗剪强度也降到最低值,为23 MPa.

图10 不同连接温度下接头的抗剪强度Fig.10 Shear strength of joints at different bonding temperature

图11 为不同连接温度下焊缝平均维氏硬度.从图11 可以看出,连接接头维氏硬度与抗剪强度的变化趋势相反,即随着连接温度的升高,连接接头的硬度也有大幅度提升.维氏硬度的变化是与连接层微观组织的演变息息相关.在连接温度1 350℃时,BST 复合陶瓷中B 和C 原子所获得的激活能相对较低,仅在界面处发生扩散,所以在连接层处主要是Ti,故此时的连接接头维氏硬度较低(8.1 GPa).随着温度的升高,B4C 扩散到整个连接层,与Ti 元素反应生成硬度较大的TiB2相和TiC 相,并且这两相不断增多,直至扩散进入连接层的B4C 将中间层Ti 反应完毕.故在连接温度为1 450 ℃获得接头的平均维氏硬度达到最大值(25.5 GPa).

图11 不同连接温度下接头的维氏硬度Fig.11 Vickers hardness of joints at different bonding temperature

3 结论

(1) 在1 300,1 350℃的较低连接温度下,BST/Ti/BST 扩散连接接头组织主要是由Ti 相和扩散进入其中的C 原子和B 原子反应生成的TiB2相和TiC 相组成.

(2) 在1 400,1 450℃的较高温度下,连接层由TiB2和TiC 相组成的陶瓷相构成,由于反应生成相的热膨胀系数不同而导致的残余应力,以及扩散过程中产生的柯肯达尔效应,使得连接层中的孔洞和裂纹等缺陷增多.

(3) BST/Ti/BST 扩散连接接头的抗剪强度随着温度的升高而降低,在连接温度1 300 ℃时获得抗剪强度为100 MPa.接头的维氏硬度随着连接温度的升高而增大,在连接温度1 450 ℃时可以获得最高维氏硬度25.4 GPa.