AlN 陶瓷/Cu 异质材料低温过渡液相扩散连接

王浩然,李源梁,李卓霖,宋晓国,王健,武晓伟

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209)

0 序言

随着航空航天、电力电子、先进能源、先进装备制造等领域技术的发展,功率器件的服役条件变得愈发苛刻.例如,在飞行器发动机引擎附近的转换器最高工作温度能达到225 ℃甚至更高[1];汽车油缸附近压力传感器的工作温度可以达到200~300 ℃[2].这对与之匹配的器件封装技术提出了较大的挑战.

目前常见的封装基板主要有树脂基板、金属基板以及陶瓷基板.陶瓷材料由于具有高化学稳定性、强耐腐蚀性、高热导率、优异的绝缘特性以及与半导体材料相近的热膨胀系数等优点,成为高温功率器件封装中基板材料的的主要选择.AlN 陶瓷由于其良好的绝缘性和导热性、热膨胀系数与SiC 匹配、价格相对适中、对人体无毒的优点,被认为是高温功率器件封装中理想的基板材料[3].

AlN 陶瓷与Cu 合金的物理和化学性能(特别是热膨胀系数)差异极大,目前实现AlN 陶瓷基板表面覆铜的方法主要有化学镀铜法、厚膜镀铜法、直接覆铜法以及活性金属钎焊法等.化学镀铜法中镀层与基板之间主要是机械啮合,所以镀层与基板之间的结合强度普遍较低[4].厚膜镀铜法通过采用粘结剂粘结或对基板进行预处理使镀层与基板之间发生冶金反应生成连续的反应层[5].直接覆铜法相对其它方法工艺温度较高以及对于AlN 陶瓷基板,预氧化生成的Al2O3层不利于接头的结合强度[6].而利用活性钎焊法实现AlN 陶瓷与Cu 合金的连接时,由于钎焊温度较高[7-10]常常会产生焊接应力、焊接变形等工艺问题,其在厚Cu 膜基板制造中仍存在着应用瓶颈.文中在350 ℃大气环境下,采用超声熔覆法在AlN 陶瓷表面熔覆一层活性钎料,随后将熔覆活性钎料的AlN 陶瓷与Cu 通过TLP 扩散连接的方式进行连接,形成金属间化合物的耐高温接头,降低了AlN 陶瓷与Cu 连接的工艺温度,减少了残余热应力,为制造满足高温工作的功率器件提供了新思路.

1 试验方法

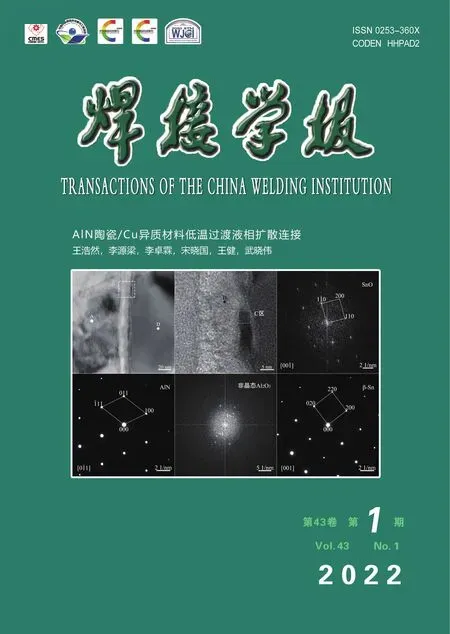

试验材料采用尺寸为15 mm × 15 mm × 1 mm的无氧铜和AlN 陶瓷.AlN 陶瓷在氮气保护下无压烧结制成,其AlN 含量高于99%.采用真空电弧熔炼的方式制备Sn-1%Al-0.7%Cu 的低熔点活性钎料,如图1 所示,对钎料进行表征,Al 元素作为活性元素添加到钎料中,加入的Cu 元素则与Sn 元素反应形成Cu-Sn 共晶,降低钎料熔点,其重熔温度为226.8 ℃.

图1 Sn-Al-Cu 钎料的表征Fig.1 Characterization of Sn-Al-Cu solder.(a) microstructure;(b) phase composition;(c) remelting temperature

由于AlN 陶瓷具有较为稳定的化学性质使得活性钎料在低温下难以在其表面发生润湿铺展,因此,通过施加超声场引入特殊的物理和化学环境促进活性钎料在陶瓷表面的铺展,在其表面形成一层活性的钎料层,随后与Cu 通过TLP 扩散连接技术实现连接.试验前,先将处理好的AlN 陶瓷固定于加热平台上,将钎料预置在陶瓷表面,采用热电偶对活性钎料温度进行实时测量,待钎料熔化并升高至350 ℃后停止加热并开始保温.随后向熔融的活性钎料中施加频率为30 kHz、功率为300 W 的超声波促进活性钎料润湿AlN 陶瓷表面.当超声波作用时间达到180 s 后,超声波作用停止,并使表面熔覆Sn 基钎料的AlN 陶瓷随加热平台冷却至室温.表面熔覆Sn 基钎料AlN 陶瓷/Cu 的TLP 扩散连接接头的试样装配采用“三明治”结构进行固定.将装配好的试件整体放入热风循环烘箱,300 ℃保温烧结,连接完成后,试样随炉冷却至室温后取出.

焊接结束后,采用Merlin Compact 型扫描电子显微镜及其自带能谱仪以及Talos F200i 型透射电子显微镜对显微组织及相结构进行分析;采用万能材料试验机对试样进行力学性能测试,剪切试验测试时,母材采用20 mm × 10 mm × 3 mm的AlN 陶瓷和5 mm × 5 mm × 4 mm 的T2 紫铜,加载速率设为200 μm/s.测试时,取相同保温时间的5 个试样测试结果的平均值.

2 试验结果与讨论

2.1 AlN 陶瓷表面超声熔覆Sn 基活性钎料工艺及机理

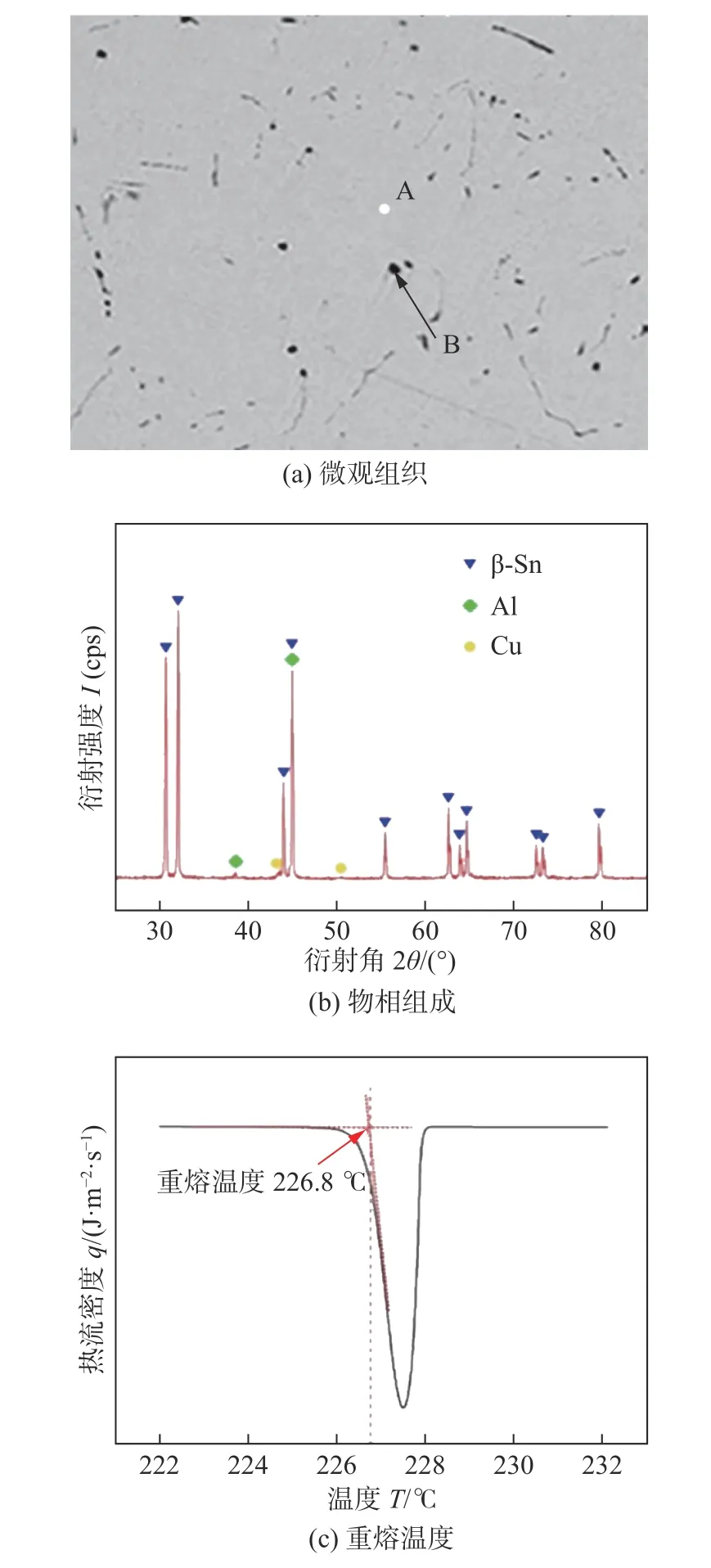

图2 为Sn-Al-Cu 活性钎料层与AlN 陶瓷界面EDS 面扫描分析结果.图2a 为超声波作用时间180 s 得到的活性钎料/AlN 陶瓷界面的微观组织.从图2a 可以看出,活性钎料层组织致密,与AlN 陶瓷基板结合良好,在活性钎料层与AlN 陶瓷基板的界面处没有观察到明显的裂纹、孔洞等缺陷,说明Sn 基活性钎料层与AlN 陶瓷基板实现了良好的结合.活性钎料层/AlN 陶瓷基板界面处没有观察到明显的反应层或生成相.通过高倍数SEM 照片发现,由于超声波在液态钎料中传播,使得液态钎料中溶解的气泡被周期作用的超声波反复拉长和压缩,在活性钎料和AlN 陶瓷界面处的气泡在快速闭合的瞬间发生溃缩,其瞬间爆发出高速的微射流和冲击波作用到AlN 陶瓷母材上,使得一部分AlN颗粒在微射流和冲击波的作用下从AlN 陶瓷母材上脱落,进入到钎料层中,使得Sn 基钎料层与AlN 陶瓷基板间的界面粗糙不平,增加了活性钎料层与AlN 陶瓷基体之间的接触面积,提升了活性钎料与AlN 陶瓷基板间的结合强度.从图2 可以发现,活性钎料层中存在从母材上脱落的AlN 颗粒,钎料层与AlN 陶瓷界面处未观察到明显的元素富集.

图2 超声波作用时间180 s 下活性钎料层/AIN 陶瓷界面微观组织及元素分布情况Fig.2 Microstructure and element distribution of active solder coating/AlN ceramic interface under ultrasonic action time of 180 s.(a) cross section on SEM;(b) Al;(c) N;(d) Sn;(e) Cu;(f) element distribution

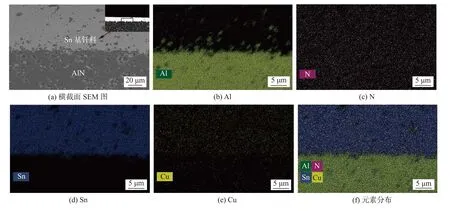

为明确活性钎料与AlN 陶瓷的结合机制,采用透射电子显微镜(transmission electron microscope,TEM)对活性钎料层与AlN 陶瓷界面进行观察.图3 为Sn-Al-Cu 钎料和AlN 陶瓷界面的TEM 分析结果.图3a 为Sn-Al-Cu 钎料和AlN 陶瓷界面的明场像,通过对左侧的基体进行选区衍射分析,衍射斑点如图3d 所示,对衍射斑点进行标定可以确定,衍射斑点为方向AlN 的衍射斑点,可以确定左侧较亮的基体为AlN;同样对右侧的基体进行选区衍射分析,衍射斑点如图3f 所示,对衍射斑点进行标定可以确定,衍射斑点为β-Sn 沿[001]方向的衍射斑点,可以确定右侧衬度较暗的为Sn-Al-Cu 钎料.从明场像的结果发现,活性钎料与AlN 陶瓷之间并非直接结合,在两者之间存在一层厚度约为20 nm 的反应层,其厚度较均匀,与两侧的Sn-Al-Cu 钎料和AlN 陶瓷都形成了良好的结合.图3b为AlN/Sn-Al-Cu 钎料界面的高分辨照片.从图3b可以看出,过渡层的厚度约为20 nm.对图3b 中的B 点进行快速傅里叶变换(fast Fourier transfor mation,FFT)的结果如图3e 所示,区域的整体呈现出漫散的衍射晕环,表明界面处的反应层主要由非晶相构成.图3f 为图3b 中的C 区进行FFT 得到的结果,对衍射斑点进行标定发现,衍射斑点为SnO 沿方向的衍射斑点,进而可以推测图3b 反应层的高分辨照片中靠近Sn-Al-Cu 钎料一侧的黑色区域是SnO 相.

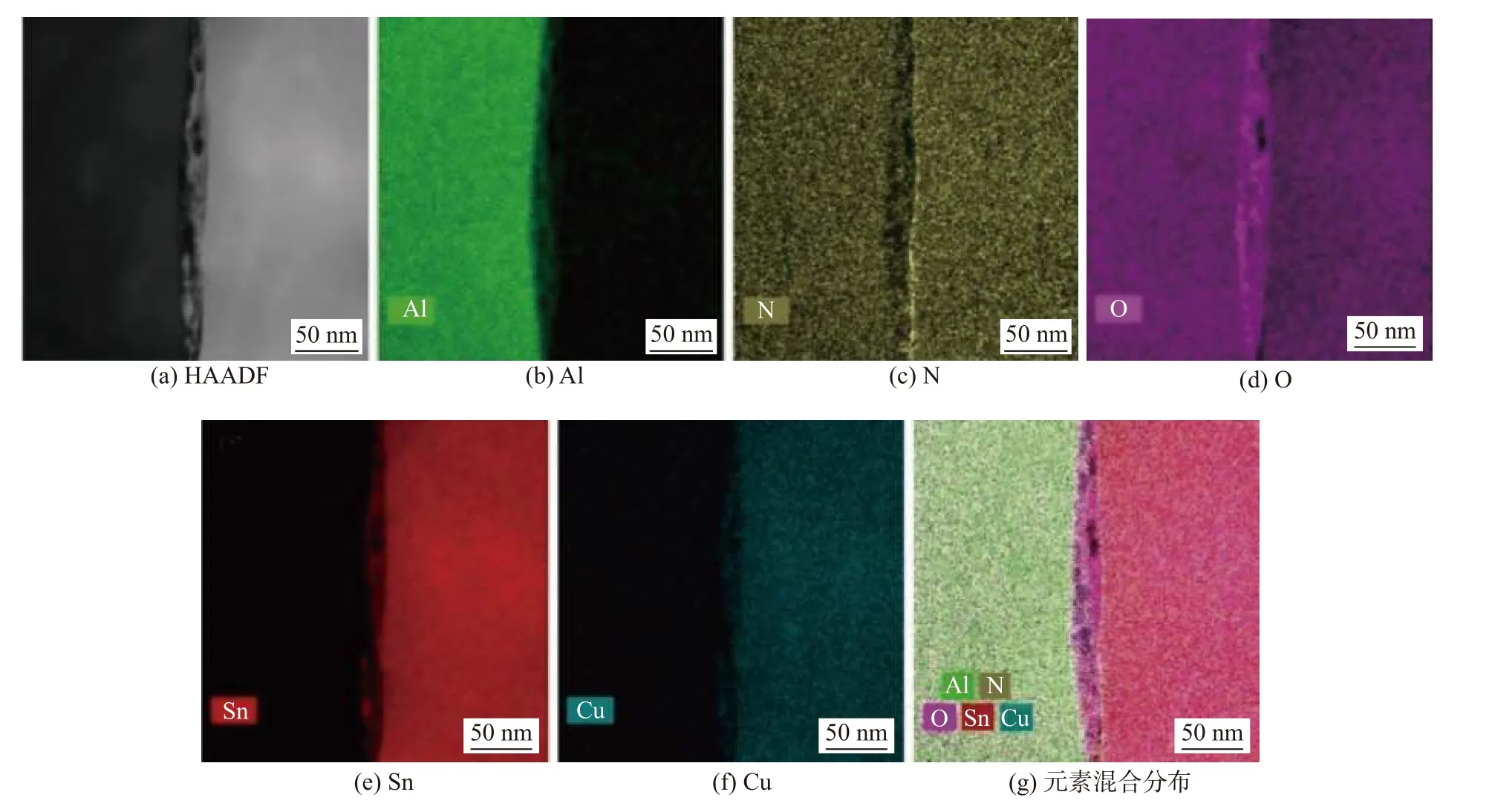

图4 为透射电子显微镜的能谱分析(transmission electron microscope-energy dispersive spectrometer,TEM-EDS)模式下Sn-Al-Cu 钎料/AlN 陶瓷界面区域的元素分布情况.图4a 为Sn-Al-Cu 钎料/AlN 陶瓷界面的高角度环形暗场像(high angle annular dark field,HAADF),与图3a 相反,在暗场像中左侧衬度较暗的为AlN 陶瓷,右侧衬度较亮的为Sn-Al-Cu 钎 料.图4b~ 4f 分别为Al,N,O,Sn,Cu 元素在界面处的分布图,图4g 为界面处元素混合分布.从图4g 可以发现,在Sn-Al-Cu 钎料与AlN 陶瓷之间的过渡层中同时存在O 元素和Al 元素的富集,此外反应层中还有部分Sn 元素的富集.对反应层进行点扫描的结果表明Al 与O 的原子比接近2∶3.结合对反应层高分辨照片进行傅里叶变换得到的结果,可以推测,界面处的反应层主要由非晶态的Al2O3构成.

图4 Sn 基钎料/AlN 陶瓷界面 TEM-EDS 结果Fig.4 TEM images of Sn based solder/AlN ceramic interface.(a) HAADF;(b) Al;(c) N;(d) O;(e) Sn;(f) Cu;(g)element mixture distribution

根据前述结果表明,在350 ℃的大气环境下,Sn-Al-Cu 钎料在大气环境中加热时,表面会产生一层氧化膜,阻止液态钎料与AlN 陶瓷的直接接触润湿.当引入超声波后,超声空化气泡的爆裂首先可以打碎液态钎料表面的氧化膜,促进液态的Sn-Al-Cu 钎料与AlN 陶瓷接触,随后超声波的作用使得液态的Sn-Al-Cu 钎料在AlN 陶瓷表面润湿铺展,形成一层结合良好的活性钎料层.通过对AlN陶瓷/Sn-Al-Cu 钎料界面进行TEM 分析,结果表明,在AlN 陶瓷/Cu 钎料界面间形成了一层非晶态的Al2O3相,正是由于这层非晶的Al2O3相的存在,实现了AlN 陶瓷和Sn-Al-Cu 钎料的可靠连接.

文献[11]表明,Al 在850 ℃以上可以在AlN陶瓷表面发生润湿,原因是Al 原子会在AlN 陶瓷表面形成特殊的化学吸附,促进润湿的进行.在超声熔覆活性钎料的过程中,超声场作用于液态钎料内部,使得钎料中溶解的气泡被周期性地反复拉长和压缩,最终溃破,其表面能转变为热能和化学能,产生瞬时的高温、高压进而在钎料内部形成了独特的物理化学环境.在超声波传播过程中,传播路径上各处存在声压差,会迫使液态钎料沿声压差方向发生流动,进而在液态钎料内部形成搅拌作用,促进了Al 元素向AlN 陶瓷表面的吸附.Virot 等人[12]的研究表明,在固液界面处超声波的空化作用更强,空化气泡溃破过程中更多的表面能被转化为热能和机械能释放到钎料中,促进吸附在AlN 陶瓷表面的Al 与钎料中溶解的O 元素发生式(1)所示的氧化反应,并最终在AlN 与液态钎料界面处形成Al2O3相.

前述结果表明,在反应层中靠近Sn 基钎料一侧还观察到了四方晶格的SnO 相.当超声波作用在液态钎料的过程中,由于相较于Sn,Al 元素的活性更强,更容易与O 元素发生反应,因而液态钎料内主要发生Al 与O 元素的氧化反应,最终形成连续的非晶Al2O3层.当超声波作用停止后,空化气泡的数量减少,Sn 与钎料中的O 元素发生反应,但此时的过冷度无法满足形成非晶的条件,并且由于试样冷却时的速度较快,Sn 与O 元素未完全反应,形成了晶态的SnO 相.因此在超声辅助在AlN 陶瓷表面熔覆活性钎料的过程中,AlN 陶瓷表面的活性钎料在大气环境下熔化,表面形成一层氧化膜,当向液态钎料中引入超声后,先除去表面的氧化膜,随后液态钎料内部在空化效应与声流效应的影响下,形成了特殊的物理和化学环境.钎料中的Al 元素在声流效应的搅拌作用下迅速向活性钎料/AlN 陶瓷界面处扩散,并且界面处空化气泡溃破形成的瞬时高温热点促进了其在AlN 陶瓷表面的化学吸附,使得液态钎料迅速在AlN 陶瓷表面产生润湿.随着超声波作用时间的延长,界面处强烈的空化效应使得钎料中溶解的O 元素在界面处富集,与吸附在AlN 陶瓷表面的Al 元素发生反应,由于空化气泡溃破产生的瞬时高温热点的存在时间极短,仅仅只有2 μs 左右,因而反应环境的温度长时间稳定在350 ℃左右,最终在活性钎料/AlN 陶瓷界面形成了非晶态的Al2O3,并且随着超声波作用时间进一步增加,Al 与O 之间的反应愈发充分,最终在活性钎料/AlN 陶瓷界面形成了连续的非晶态Al2O3层.此外,在超声波作用时,当界面处逐渐形成连续的非晶态Al2O3层和超声波作用停止后,界面处的空化气泡基本消失,此时的过冷度较小,难以满足形成非晶的条件.钎料中的Sn 与O 原子结合,沉积在非晶Al2O3层/活性钎料界面处,在反应层中观察到嵌入在基体内的四方晶格的SnO.采用超声辅助表面熔覆活性钎料最终形成的AlN 陶瓷/活性钎料界面可以描述为AlN 陶瓷基体/非晶Al2O3/SnO/Sn-Al-Cu 钎料的界面结构.

为确定AlN 陶瓷与活性钎料的结合强度,测得超声波作用时间为180 s 的AlN/AlN 陶瓷同质接头的抗剪强度为34 MPa.

2.2 金属化AlN 陶瓷/Cu TLP 扩散连接工艺及机理

为促进Cu-Sn 金属间化合物的生成,采用300℃作为保温温度.图5 为在保温温度300 ℃下保温1,15,30,60,120,240 min 的表面熔覆活性钎料的AlN 陶瓷/Cu 接头的界面微观组织.图6 和图7分别为在保温温度300 ℃下保温60,240 min AlN 陶瓷/Cu 接头的元素分布情况.从图5a 可以看出,Sn-Al-Cu 活性钎料与AlN 陶瓷和Cu 的两侧界面均结合良好,在两侧界面处均未出现明显的裂纹、孔洞等缺陷.图5b 为在保温温度300 ℃下保温15 min 时AlN 陶瓷/Cu 接头横截面的微观组织.结合表1 和图5b 可以发现,此时形成的接头中仍然残留着大量的Sn 基钎料,在Cu/Sn 基钎料界面处发生了互扩散,在Cu/Sn 基钎料一侧生成了金属间化合物层,靠近Cu 一侧处为平面状的金属间化合物Cu3Sn,在其上生长着扇贝状的金属间化合物Cu6Sn5,后者的平均厚度明显高于前者.Cu 母材各处向Sn 基钎料中的溶解并不是均匀的,在Cu/Sn基钎料界面处呈现出波浪状的形貌.

表1 图5 能谱分析结果及可能相 (原子分数,%)Table 1 Energy spectrum analysis results and possible phases in Fig.5

图5 不同 TLP 扩散连接时间的接头微观组织Fig.5 Microstructure of joints at different TLP diffusion bonding times.(a) 1 min;(b) 15 min;(c) 30 min;(d) 60 min;(e)120 min;(f) 240 min

图6 保温温度300 ℃保温60 min 时AlN 陶瓷/Cu 接头的元素分布Fig.6 Element distribution of AlN ceramic/Cu joints at holding temperature 300 ℃ for 60 min.(a) cross section on SEM;(b) Al;(c) N;(d) Sn;(e) Cu;(f) element distribution

图7 保温温度300 ℃保温240 min 时AlN 陶瓷/Cu 接头的元素分布Fig.7 Element distribution of AlN ceramic/Cu joint at holding temperature 300 ℃ for 240 min.(a) cross section on SEM;(b) Al;(c) N;(d) Sn;(e) Cu;(f) element distribution

延长保温时间至30 min 得到的AlN/Sn 基钎料/Cu 接头横截面的微观组织如图5c 所示.结合表1 可以发现,此时焊缝中残余的Sn 的含量继续减少,Cu-Sn 金属间化合物的含量逐渐增加,平面状的Cu3Sn 以及扇贝状的Cu6Sn5厚度继续增加,相邻的Cu6Sn5晶粒发生合并使得扇贝状的Cu6Sn5的晶粒尺寸变得更大.当保温时间延长至60 min时,AlN 陶瓷/Sn 基钎料/Cu 连接接头的界面微观形貌如图5d 所示.结合表1 可以发现,此时焊缝中的Sn 被完全消耗,全部转变为Cu-Sn 金属间化合物,形成完全由金属间化合物Cu6Sn5和Cu3Sn 组成的接头,并且接头的耐高温性能得到提升.从表1 和图6 可以发现,此时Cu-Sn 之间的互扩散更加充分,整个焊缝当中都充满着Cu 元素.金属间化合物与AlN 陶瓷之间结合良好,界面处不存在裂纹等缺陷.当保温时间延长至120 min 时,AlN 陶瓷/Cu 接头界面微观形貌如图5e 所示.从图5e 可以发现,平面状的Cu3Sn 层的厚度增加.当保温时间继续延长至240 min 后,接头界面的微观形貌如图5f 所示,接头整体的致密性良好,在Cu3Sn 与AlN 陶瓷界面处没有观察到裂纹等缺陷.从表1 和图7 可以发现,此时焊缝中的Cu6Sn5与Cu 完全反应,全部转变为金属间化合物Cu3Sn,最终形成焊缝组织完全由Cu3Sn 构成的接头,其耐高温性能得到进一步的提升.

为探究TLP 扩散连接过程焊缝组织的演变以及界面微观结构的改变对AlN 陶瓷/Cu 接头强度的影响规律,对不同TLP 扩散连接时间得到的AlN 陶瓷/Cu 接头的抗剪强度进行了测试,并对断口形貌进行表征.测得保温30 min 时接头抗剪强度为34 MPa,保温60 min 时接头抗剪强度为32 MPa,保温240 min 时接头抗剪强度为31 MPa.

图8 为在保温温度300 ℃下保温30,60 和240 min AlN 陶瓷/Cu 接头的断口形貌.由图8a 中AlN 陶瓷侧的断面组织可以发现,在钎料内部观察到了部分Cu6Sn5的生成,断裂发生在钎料的内部.保温时间60 min 焊缝中的Sn 完全被耗尽,焊缝组织全部由Cu-Sn 金属间化合物构成.从图8c 发现,断口处AlN 陶瓷表面主要分布着大块状的Cu6Sn5,部分AlN 陶瓷表面暴露出来;结合图8d 的Cu 侧表面的断口形貌,能够确定此时AlN 陶瓷/活性钎料界面处成为结合薄弱的区域,断裂首先发生在界面处,随后扩展到焊缝中发生断裂.而在保温温度300 ℃下保温240 min 时焊缝中的Cu6Sn5全部通过固态扩散转变为Cu3Sn,断口形貌如图8e 和图8f所示,断裂位置集中在AlN 陶瓷与金属间化合物的界面处.结合 TLP 扩散连接过程中接头微观组织演变规律以及对接头界面微观结构的分析可知,接头中金属间化合物的含量增加,而在全部由金属间化合物形成的接头中焊缝组织与两侧母材的物理性能差异较大,使得焊后接头中的残余应力较大,导致接头的力学性能出现下降.

图8 保温时间30,60 和240 min 时断口形貌Fig.8 Fracture morphology after holding time of 30,60 and 240 min.(a) AlN ceramic side of joint after holding time 30 min;(b) Cu side of joint after holding time 30 min;(c) AlN ceramic side of joint after holding time 60 min;(d) Cu side of joint after holding time 60 min;(e) AlN ceramic side of joint after holding time 240 min;(f) Cu side of joint after holding time 240 min

3 结论

(1)在350 ℃的大气环境下采用超声辅助的方式在AlN 陶瓷表面熔覆了活性钎料层,熔覆时间180 s 时活性钎料与AlN 陶瓷具有较高的结合强度,AlN/AlN 陶瓷同质接头的抗剪强度为34 MPa.

(2)在AlN 陶瓷/活性钎料界面处观察到厚度约为20 nm 的非晶Al2O3层,这是AlN 陶瓷/钎料界面处发生氧化反应的结果.

(3)将熔覆活性钎料的AlN 陶瓷与Cu 在300 ℃下进行TLP 扩散连接,保温时间60 min 时焊缝中的Sn 全部转变为Cu3Sn 与Cu6Sn5;保温时间为240 min 时形成焊缝全部由Cu3Sn 构成的接头.

(4)随着保温时间的延长,AlN 陶瓷/Cu 接头的抗剪强度逐渐下降;对焊缝晶粒分析的结果表明,保温60 min 时接头中的焊缝主要由大块状的Cu6Sn5晶粒构成,抗剪强度为32 MPa;保温240 min 时接头中焊缝主要由尺寸均匀的Cu3Sn 晶粒构成,此时接头的抗剪强度为31 MPa.