基于TIA Portal 组态的组合压缩机监控系统

赵佳男,巴 鹏,李 岩

2D-90 往复式压缩机的密封结构由活塞环密封和迷宫密封组合而成。 活塞环安装在活塞环槽内, 气体能进入活塞环的背面, 虽能保证密封性能, 但活塞环在较大压力下与气缸产生摩擦, 需要经常更换活塞环以保证密封效果[1]。 在工作过程中, 迷宫密封构件之间没有摩擦, 不需要润滑,可以减少机器使用时的磨屑和油污染等问题, 但由于采取非接触密封方式必然存在着较大的泄漏损失, 并且泄漏量的大小直接影响往复式压缩机的性能[2]。 为了确保压缩机运行的稳定性, 减少不必要的故障与损失, 设计监控系统非常重要,不仅能够提升实时监测与检修维护工作效率, 也能降低机器设备故障率。

许多国内外学者对监控系统进行了深入研究。在1998 年, Batchelor Mike[3]就提出利用PLC 作为控制器创建一个监控系统, 通过总线将数据汇总到远程监控平台进行数据监控的想法。 Nasution Henry[4]采用模糊逻辑控制器, 通过将一定的规则写入控制器中进行设备数据分析。 赵莹[5]通过基于中间件技术的远程在线监测对压缩机的重要运动部件及热力参数进行监测并综合分析。 巴和平[6]和秦鹤宁[7]等人结合PLC 与WINCC 技术开发了可用于大型往复压缩机的监控系统。 夏新宾[8]和谢群[9]等人采用模糊PID 控制等方法实现了空压机各运行参数及设备状态的实时在线监测。

目前, 基于TIA Portal 组态的往复式压缩机监控系统的研究还比较少, 尤其是通过嵌入式触摸屏与PLC 通讯, 进而实现实时监控站内设备及生产运行状况, 并且可进行远程控制, 实时显示站内压力、 温度、 流量等过程量, 以及发生故障时及时报警。

1 活塞环密封和迷宫密封

1.1 活塞环密封

当活塞一侧容积变小, 气体被压缩时, 压力上升, 另一侧容积变大, 活塞两侧会形成压差。 为防止高压气体窜入低压侧, 采用密封环以阻断气体在活塞与气缸壁之间的泄漏通道, 保证气体周期性地吸入、 压缩和排出。 在周期往复的运动中, 密封环磨损后密封性能下降, 可能造成气缸窜气, 降低压缩机效率; 而支撑环过度磨损则会加剧活塞振动,降低压缩机的使用寿命[10]。

通过分析活塞运动可知, 改变活塞环形截面和支撑环的布置能有效减小活塞环的最大应力, 减少泄漏量。

1.2 迷宫密封

利用密封结构中的节流齿与密封空腔增加流体流动阻力使动能耗散, 从而实现密封。 活塞的外壁不与气缸内壁接触, 避免摩擦, 依靠活塞上的迷宫保证密封, 大大提高了活塞的使用寿命, 不足之处在于迷宫密封非接触方式必然会产生泄漏, 且泄漏量对设备的工作效率及能量消耗有重要影响[11]。

分析得知, 调节节流片的倾斜角度有助于增加间隙阻力, 提高空腔中能量的转化与耗散, 可以减少泄漏量, 提高密封能力。

为保证复式压缩机运行的安全稳定, 远程监控系统应能准确反映压缩机的运行情况, 实时采集设备参数并根据采集数据判断压缩机的运行状况, 此外还应具有启动、 停止、 急停等功能, 以及本地、远程等控制方式。

2 监控系统设计

2.1 TIA Portal 设备组态

编写PLC 监控程序之前, 需要在软件中组态可编程控制器的硬件, 在TIA Portal 中设置与实际安装PLC 模块完全相同的硬件信息, 建立设备组态。 控制器选择315-2DP PLC, 在组态中添加相应硬件, 硬件包括机架、 电源、 CPU、 信号模块、 通讯模块、 变频器DP 从站等(见图1)。

图1 硬件组态图

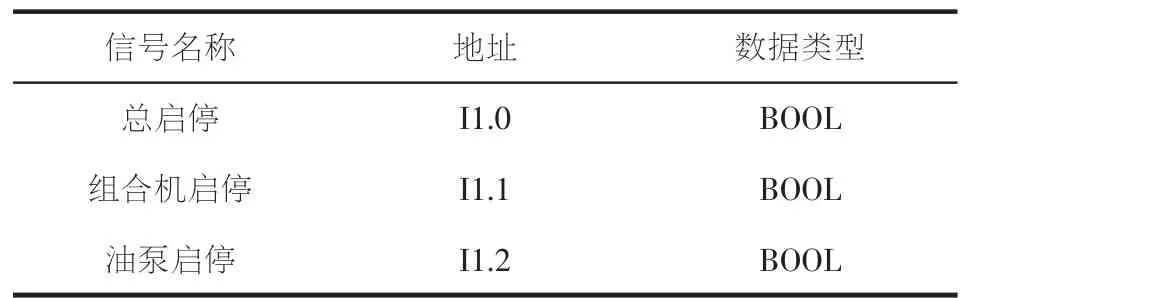

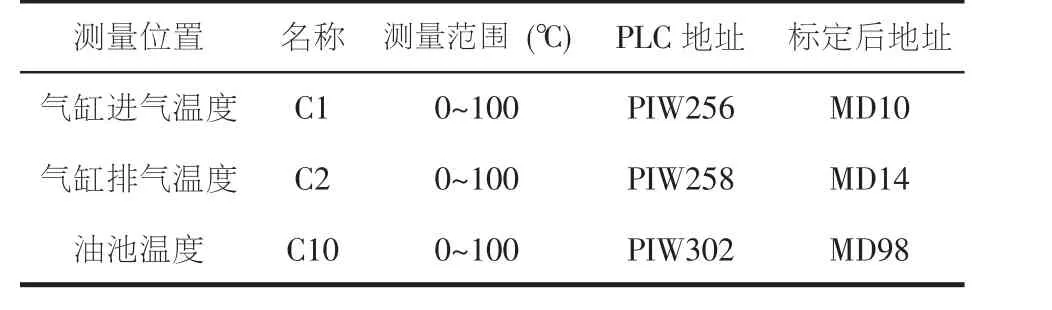

2.2 I/O 地址分配

系统工作中, 可编程控制器数字量输入模块接收外部设备传送的数字量信号, 主要为设备启停信号及状态; 数字量输出模块向外部设备发送数字量控制指令, 控制设备的启停( 见表1) 。 模拟量输出模块主要通过控制回转阀, 改变气体流量(见表2) 。 模拟量输入模块用来监测压缩机的工作情况,包括温度、 压力等(见表3)。

表1 I/O 分配表

表2 模拟量输出表

表3 模拟量输入表

2.3 PLC 程序设计

这套监控系统主要监控模拟量和数字量等, 程序主要分为主程序, 中断程序, 输入、 输出采集子程序等。

(1) 主程序OB1 设计

在主程序里调用各功能和功能块, 在CPU 启动后, OB1 就被循环执行(见图2)。

图2 主程序流程图

说明: PLC 启动, 调用OB100, 实现初始化。OB1 为系统循环程序, 可在OB1 中调用模拟量采集FB1、 模拟量输出FB2、 数字量采集FB4、 数字量输出FB5、 控制转换FC1。

(2) 模拟量子程序设计

模拟量采集模块FB1 的主要功能为实时监测各管路数据, 包括进气、 排气管气体温度, 进、 出油口的温度和压力, 进、 出水口温度等。

模拟量输出模块FB2 的主要功能为通过调节回转阀开度改变气动管路的流量。

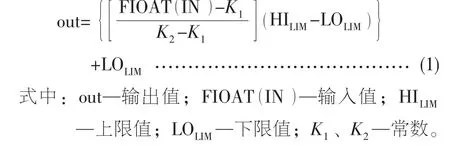

现场采集到的模拟信号是不具备物理量的数字量单位, 需要将其转换为以工程单位表示的, 介于下限和上限之间的实型值, 然后将结果写入out,转换公式如式(1) 所示:

常数K1和K2是根据输入值是单极性还是双极性而设置的。 本监控系统中均为单极性, 则有K1=0, K2=27 648。

笔者给出模拟量采集的部分编程(见图3)。

图3 气缸进气温度模拟量采集程序

模拟量输出原理与模拟量输入类似, 转换公式如式(2) 所示:

式中: out—输出值; IN—输入值; HILIM—上限值;LOLIM—下限值。

笔者给出模拟量输出的部分编程(见图4)。

图4 进气回转阀模拟量输出程序

3 HMI 组态设计

监控系统选用S7-300 可编程控制器, 由于该控制器独有的通信协议, 本文选用TIA Portal 进行组态设计。 它功能强大, 可用来编写PLC 程序,也可用来在一个平台上完成从过程控制到离散控制, 从驱动到自动化及HMI、 SCADA 等。

(1) 组态系统变量

在TIA Portal 中, 过程变量用于其与PLC 的通信, 在设备运行时负责采集PLC 系统的数据信息。变量管理器中的每个过程变量都有特有的通信驱动程序和通信通道。 在创建过程变量的时候, 要设置过程变量的名称、 长度、 格式调整和数据类型, 地址属性要与设置完成的过程变量访问的PLC 过程值的地址一致, 温度、 压力等监测参数需要设定报警值, 完成HMI 变量与PLC 过程值的信息交换(见图5)。

图5 HMI 变量表

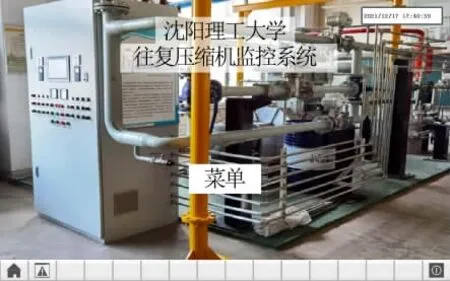

(2) 组态监控画面

根据监控要求设计HMI 界面, 包含登录界面、菜单界面及润滑流程图界面等(见图6~7)。

图6 登录界面

图7 监控主页面

通过画面可实时查看设备运行状况, 以及参数变化情况。 当采集信号超过预设上、 下限时, 系统会报警, 方便操作人员及时处理。

由压缩机运行过程中, 显示屏中部分参数的变化( 见图8) 。 通过对比发现温度变送器测得的温度与HMI 中采集到的数据基本一致(见图9)。

图8 HMI 参数

图9 活塞环气缸排气温度

(3) 监控画面下载

在TIA Portal 中编写组态画面后, 需要将其下载到TP1200 显示屏上, 通常将编写完成的画面与显示屏连接好即可将画面下载到显示屏中, 如遇到无法下载时, 可选择需要下载的画面, 在TIA Portal 工具栏中的在线找到设备维护, 选择Pack&Go 后会出现一个对画框, 文件的保存路径可自行选择, 之后创建文件, 则在保存的路径下会出现一个Pack&Go 的压缩包, 解压压缩包, 打开其中的应用程序, 显示屏选择Transfer, PC 加载, 即可下载。

4 结 语

通过实验, 本文监控系统取得以下成果:

(1) 实现了对相应参数的采集及监测功能。

(2) 解决了无法将已经编好的HMI 画面下载到显示屏的问题。

(3) 实现了显示屏与PLC 的通讯功能, 显示屏可以实现实时监控。

实践证明, 本文的监控系统能够对2D-90 往复压缩机全面监控, 数据准确性明显提高, 故障明显降低, 安全性和稳定性得到提高, 使用寿命得到延长, 提高了实验室现有压缩机的自动化程度。 本文为其他类型压缩机设计监控系统提供可行的方法, 该方法可在空气压缩机行业推广使用,提升设备的智能化和自动化控制水平。