智能制造单元系统集成应用实训平台的开发及研究

何小英,王 旭

(电子科技大学成都学院 工学院,四川 成都 610000)

《中国制造2025》作为我国制造强国战略的行动纲领,有效推进了国内智能制造领域的发展[1].而世界范围内,智能制造正成为各国实体经济发展的重要支撑,加快智能制造技术的落地是落实工业化和信息化深度融合,实现制造业转型升级的关键[2].《制造业人才发展规划指南》也明确指出,要加强对装备制造业领域技能人才培养,保证智能制造产业的高效发展[3].相关调查表明,随着智能制造业的转型升级,75%的企业对传统机电、数控机床专业人员的要求已经转向于向智能机器人、高端数控机床、物联网、工业以太网等领域的产品设计、生产与服务方面[4-6].为培养适应工业转型升级的技术型人才,各高职院校相继设立了智能控制技术专业[7-9].如建立工业机器人实训设备,引入可编程控制器、智能控制系统、工业机器人等技术[10],开展机电一体化技术和自动化技术的传感、气动、工业网络、步进电机等的实训作业[11].但当前绝大部分智能制造实训项目更多的是沿用机械制造领域和电气自动化技术的专业实训教学,很少涉及到智能制造领域[12].为满足智能制造实训需求,设计了集成PLC、电气自动化、传感器等关键技术的智能制造单元系统基础实训平台,并工业以太网、大数据、云服务等实现制造全过程智能调试和监控,搭建“端-网-云”的智能制造平台.

1 平台设计需求

数字化技术发展,传统手工绘图和建模工作已经被智能化画图软件和模拟软件代替,这就要求岗位人员具备应用CAD、CAE、MES、ERP等作图分析工具.同时,工业自动化领域的传感器、机械加工、工业网络控制、组态网的建立以及大数据、物联网、云端服务的应用也成为提升智能制造数字化、信息化、智能化的必要技术手段.因此,技术人员除具备传统的日常维护技能外,还需要掌握了设备现场调试、系统功能集成、功能开发的多功能复合型人才.

为满足人才培养需求,开发的实训平台同时包括传统的数控机场、网络通讯、机械电气装调,以及现代化的物联网、智能传感技术、大数据和云服务、软件编程调试技术,需应用工业机器人、数控机床技术实现终端柔性加工、引入工业以太网构建控制网络,运用云服务网络终端进行全流程监控,建立“端-网-云”的智能制造单元.

2 智能制造单元系统应用实训平台设计

2.1 平台控制逻辑单元

当前,工业机器人被越来越多的应用于多个领域,作为先进的技术应用产品,工业机器人在各行业发挥着举足轻重的作用.为满足社会应用需求,培养工业机器人相关的技术人员十分紧迫,而工业机器人设计的理论知识复杂,且与实践工作紧密相连,机器人的理论实践教学工作必不可少.

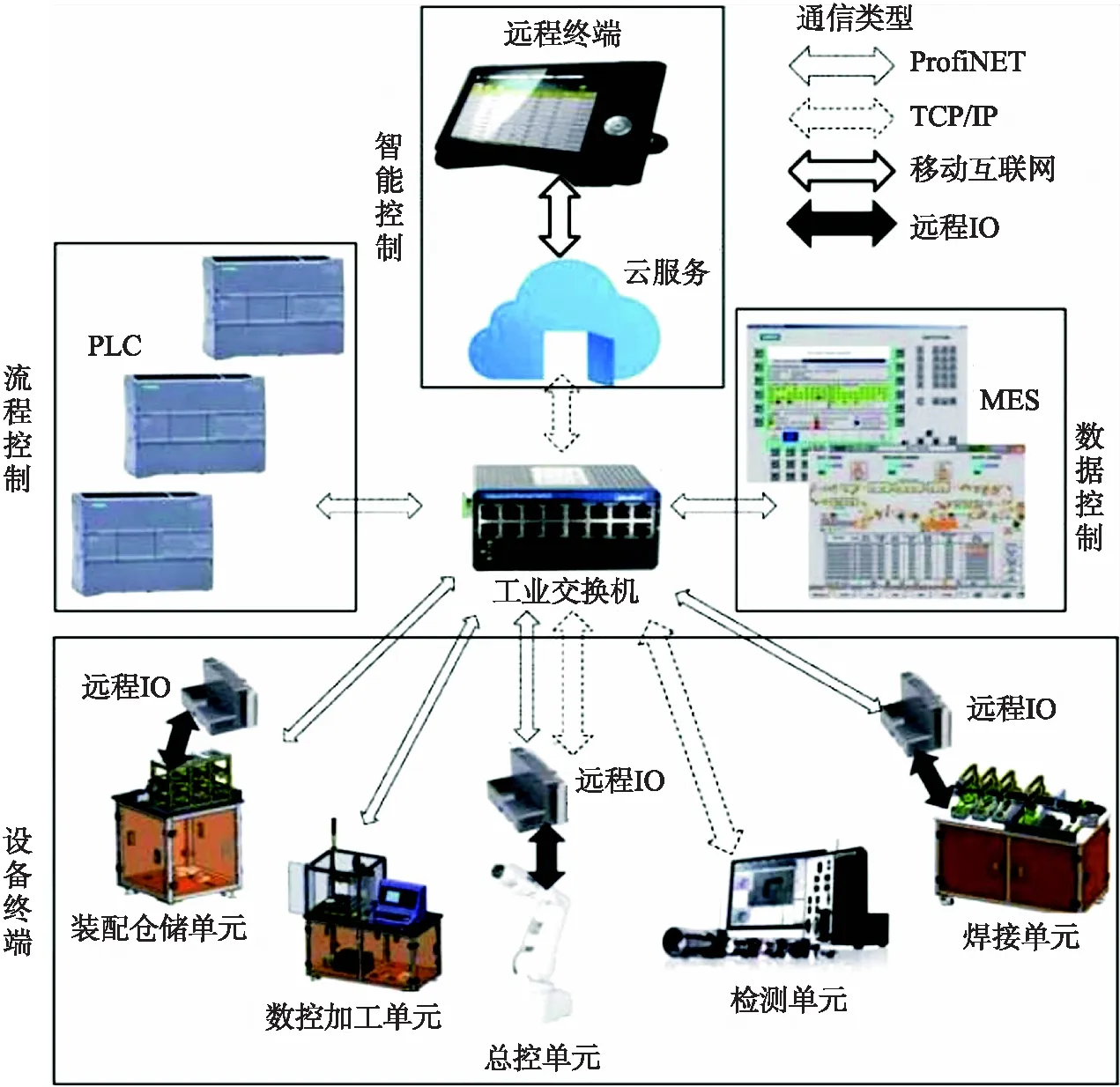

以工业机器人为例,介绍包括括工艺焊接、数控加工、检测识别、装配仓储等生产工艺环节智能制造单元系统.该系统通过以太网将原本设备层、应用层和控制层进行扁平化设计,控制设备间信息传输、数据信息兼容以及交换,实现一网到底的数据交换和流程控制[13].用PLC完成总控设计,利用MES系统采集设备运行工况信息,并在大数据和云网络支持下对工艺流程进行智能监控[14],图1为实训平台的控制逻辑图.借助于计算机辅助功能软件,在虚拟环境下快速布局,进行过程仿真,验证构件间的配合度,提升生产效率.

图1 平台控制逻辑

2.2 平台实训技术要点

工业机器人实训平台涵盖了机械制造、遥感测控、软件编程、组态软件、现场总线等技术,因此需要实训元掌握工业控制监控组态、CClink网络通讯、OPC数据采集、步进电机驱动、工业机器人焊接操作、FX系列程序编程等综合训练.建设工业机器人实训室为各种技术的理论学习和实践应用提供了必要的环境.

WinCC组态软件.包括WinCC组态软件系统设置、变量选择与数据采集,变量关联仿真,报表脚本系统和硬件设计和软件编程作业.

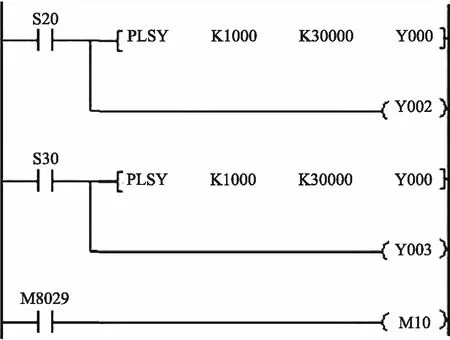

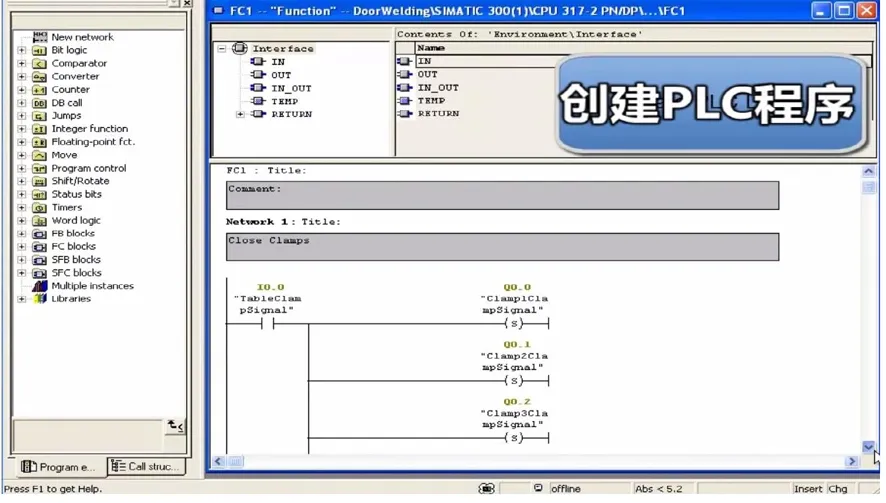

可编程控制技术.实训过程中需要掌握传感技术、异步电机使用方法,了解PLC软件编程,数据传输和I/O连接通讯.如图2为某一型号的步进电机驱动控程序连接图,其中M8092为脉冲技术标志,Y2、Y3为步进电机的方向控制信号.

图2 步进电机驱动程序

OPC数据采集软件.包括FX-3U系列PLC信息采集以及三菱仿真软件程序信息采集,构建系统仿真程序和自变量选定等.

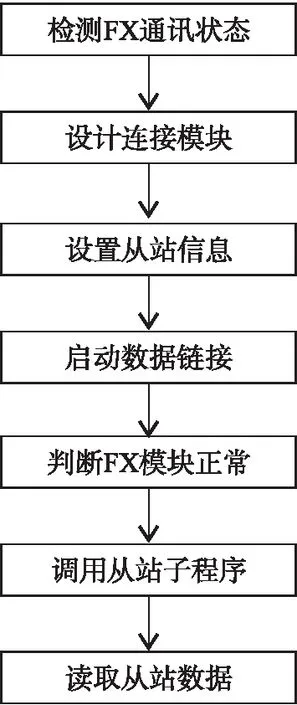

FX系列可编程控制器.采用CClink网络实现系统集中和远程控制,设置各从站站号数,确定数据量链接方式,编写主、从站通讯程序,分配主从站通讯地址,如图3为主站CClink通讯程序设计流程.

图3 主站CClink通讯设计流程

3 工业机器人实训项目设计

工业机器人实训项目采用单元化结构方式,分为五个核心单元,具体为:总控制单元、焊接单元、数控加工单元、视觉检测单元、装配仓库单元.各单元不仅可以通过总控室控制,也可单独对单元进行编程调控.

3.1 总控单元

总控单元作为平台核心单元,是各程序和流程的总控制段.总控单元的组成构建包括控制模块、操作模块、电源模块、显示终端、移动终端.其中控制模块由两个PLC和交换机构成,利用工业以太网实现PLC与单元IO模块通讯,如图4为PLC见的通信界面.操作面板提供启停开关、故障停止键、自定义按钮,由线缆连接平台的其他电、气控制单元.现实终端展示MES系统的运行工况,实现对整个工艺流程的流程管理、信息监控和订单服务等功能.MES系统开发平台,实现控制系统和硬件设备的对接,并对数据进行采集、归纳和存储.由系统内嵌的云网络接口进行数据传输,根据反馈信号对系统状态调整,确保设备运行正常.移动终端配有远程监控程序,利用云数据服务器对数据进行图表化处理,实现远程监控.

图4 PLC通信程序编辑界面

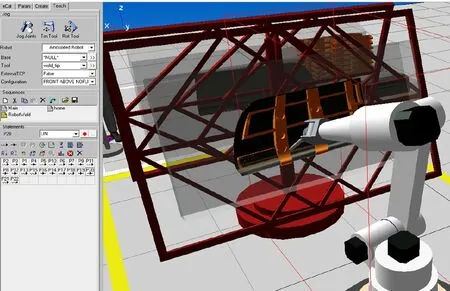

3.2 焊接单元

焊接单元分为焊接工作台、控制柜、输料模块、机械臂等.焊接单元接收到启动信后,工件由出料仓落入带料转盘,将物料传送到传动带末端,由机械手搬运物料至焊接平台.平台夹紧装置固定工件,PLC程序发出执行信号,机器人动作,如图5.工件焊接完成后,由机器人输出信号,夹紧杠复位,转盘驱动工具将工件复位,通过机械手将工件搬运至下料台,机械手下限位信号输出,由CClink通讯站将输出信息传递给主控室,搬运机器人受到动作信号,将工件移动至数控加工单元.焊接单元中所有机械手、物料模块和传感器信号均由远端IO模块通过工业以太网传输至总控单元.

图5 焊接机器人动作

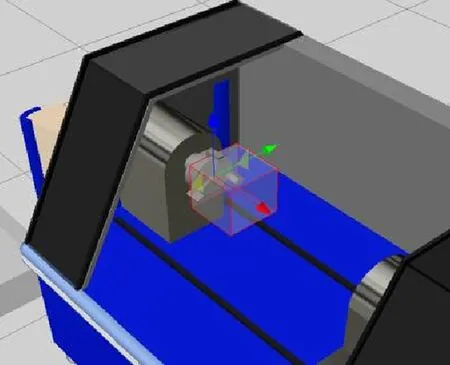

3.3 数控加工单元

数控加工单元对零部件制定位置进行加工.整个单元配置了FANUC 0i mate-MD系列数控机床、电气控制柜、刀库、数控系统、远程IO模块.数控机床为采用典型高效铣床结构,配置高压液压站和防护罩.液压站执行工件的加紧定位操作,包括了液压卡盘、换向电磁阀.数控机床加工资接收到启动信号后,防护罩打开,向主站发出信号,工件由搬运机器人搬运至该站台,防护罩降落,液压站固定工件,执行预设的加工程序,如图6所示.数控加工单元提供了虚拟化的刀库设计,利用屏幕显示模拟换刀动作和道具信息,刀库控制信号由系统提供.加工完成后,夹紧装置松开,防护罩打开至上限位,主站接收到信号将工件搬运至视觉监测站.数控加工单元运用PLC和数据基础技术进行多项训练,同时加上液压站、液压卡盘等自动化,形成可视化的数控操作界面,有助于学员了解液压控制工作原理.整个加工流程均通过远程IO模块通过工业以太网传输至总控单元.

图6 机器人加工模块

3.4 检测单元

视觉检测单元由电气控制柜、视觉检测系统、传送带、智能视觉、显示器等构成,主要对零部件识别、检测.由数控加工站搬运的工件经传送带传送至检测位,智能视觉根据不同程序进行设置,对真实产品与目标产品进行比对,实现形状匹配、尺寸测量、条码识别、颜色检测等,如图7所示为智能视觉机器人进行产品的条码识别.经过识别确认的工件通过传输装置至装配仓储站,同时剔除不合格工件.整个检测识别过程通过显示器显示,检测程序的选择、执行和检测结果通过以太网传输至PLC,控制室对后续流程做出判断.

图7 智能视觉机器人进行产品条码识别

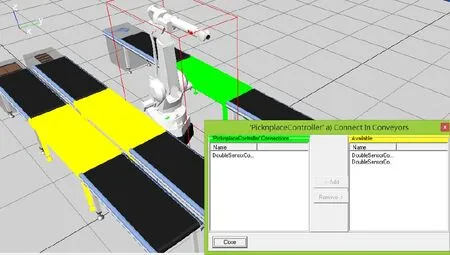

3.5 装配仓储单元

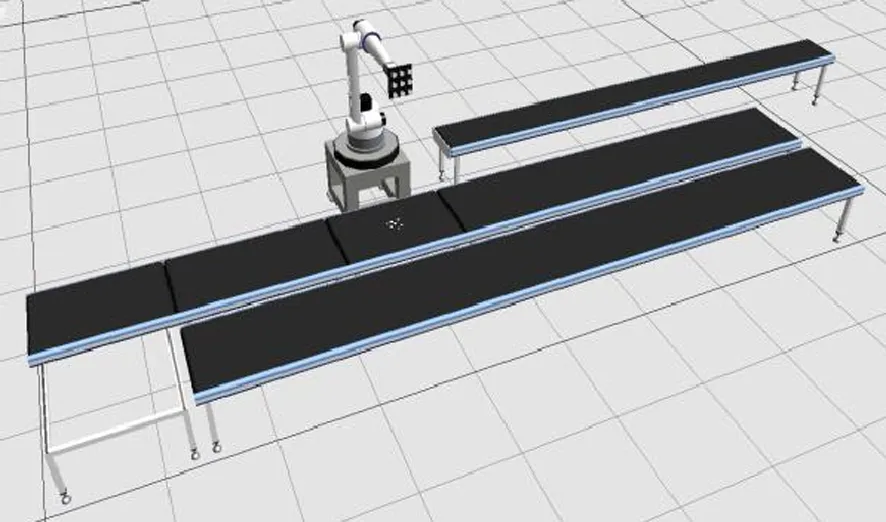

仓储单元由电气控制柜、配件装置、输送带、机器然、远程IO模块等组件.送料装置均配有传感器用于检测装置上原料的条码类型.在配料装置装设驱动托盘,工件传送到位后,工业机器人退出工件,完成装配,收回推盘,有效缩减了存储仓位空间.实训中联机调试要求完成四个合格工件循环仓储,此时需采取循环指令进行编程控制机器人.仓储单元所有的传感信号均由远程IO模块以工业以太网传输至总控单元.

图8 机器人装配模块

4 平台实训教学效果

平台为智能控制制造实训教学提供了良好的硬件和软件支撑.计算机辅助设计实现了虚实结合;工业机器人和工具虚拟化实现了设备端的柔性化;MES系统和工业以太网实现了信息传输的可视化和工艺流程的可控性;大数据和云服务支撑满足了数据传采集、传输、存储的云端化和智能化;平台的实训环境复合学生自主学习、个性发展和创新能力的培养.

在实训教学过程中,在硬件搭配和电气接线方便要求学生自测PLC以及机器人输入/输出信号地址,每个项目要求掌握系统PLC控制、监控组态控制、机器人编程算法,强化对系统的综合控制能力.为满足单机和联机控制,要求主控单元和分单元采取合理的并联设计.实训室采用CClink通讯可编程控制器系统,学生可自行进行综合性技术的训练,包括系统布设和控制方案的设计等,扩宽控制技术,对实训编程进行深度研究.

从实训效果看,学生认识到加工工艺和设计工艺对智能制造生产过程重要性,有利于培养学生的协作能力,积极掌握新工艺、新方法.实训室投入使用以来,使用率达到90%以上,尽管不通过学员在学习进度、知识掌握方面存在差异,但最终都能完成全部实训项目,且提高了学生的社会岗位适应能力,为后续定岗学习和就业奠定了基础.

5 结语

文中开发了一套模块化、易扩展,操作灵活的智能制造集训应用实训平台.平台集成PLC控制、测控传感、自动控制、数控加工、智能检测等模块,利用工业以太网和物联网实现信息交互,由MES系统实现工艺流程的可视化,接入到云服务平台完成远程联控.平台以自动机器人项目为例,分析了工业机器人总控制单元、焊接站单元、数控加工单元、视觉检测单元、装配仓库单元、具体功能模块,有助于让学生全方位认识智能制造工业技术,实现学生机电一体化技术的全面应用、开发和集成,达到机电一体化认知、设计、调试和维修能力的综合提升.