精梳机驱动机构的发展与研究现状

刘金儒,李新荣,原建国,马千里

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387;3.河南昊昌精梳机械股份有限公司,河南 开封 475500)

0 引言

纺织工业是国民经济中重要的产业力量,在服务国家战略大局中发挥着越来越重要的作用,为了推动纺织行业向高质量发展,实现纺织强国的目标,必须把技术创新作为未来工作的重心。精梳机是纺纱的重要设备,其性能影响粗纱和细纱的质量。钳板、锡林、分离罗拉的驱动机构是精梳机的3个核心机构。

钳板驱动机构经历了从下支点式到上支点式再到中支点式的演变,锡林驱动机构经历了从恒速锡林到变速锡林的发展,目前这两个机构均比较完善。关于分离罗拉驱动机构的研究,主要是对传统的多连杆与差动轮系相结合、凸轮与差动轮系相结合的驱动机构进行连杆或凸轮参数、差动轮系齿数配比等方面进行优化,而运动机构振动大、缺少柔性的问题还未彻底解决。此外,也有研究提出混合驱动的分离罗拉机构,使分离罗拉具有柔性,且有利于精梳机速度进一步提高,但目前还不够成熟。基于此,笔者就国内外对精梳机核心驱动机构的研究以及精梳机钳板、锡林驱动机构的形式变化进行梳理,重点对4种分离罗拉驱动机构的优缺点进行分析,提出未来分离罗拉驱动机构可能的发展方向,以期推动精梳机向数字化、高速化、智能化方向发展。

1 精梳机驱动机构的发展

在纺纱过程中,精梳机有排除短纤维、清除纤维中的杂质和疵点、改善纤维伸直度和平行度的作用。通过钳板、锡林、分离罗拉等机构的相互配合,完成棉层的喂入、握持、输送、梳理与分离接合。

1.1 钳板驱动机构

钳板机构的作用是握持棉层的尾端让锡林梳理,并将梳理好的棉层输送到分离钳口以供分离罗拉进行分离接合。钳板支撑方式有下支点式、上支点式和中支点式3种。

1.1.1 下支点式

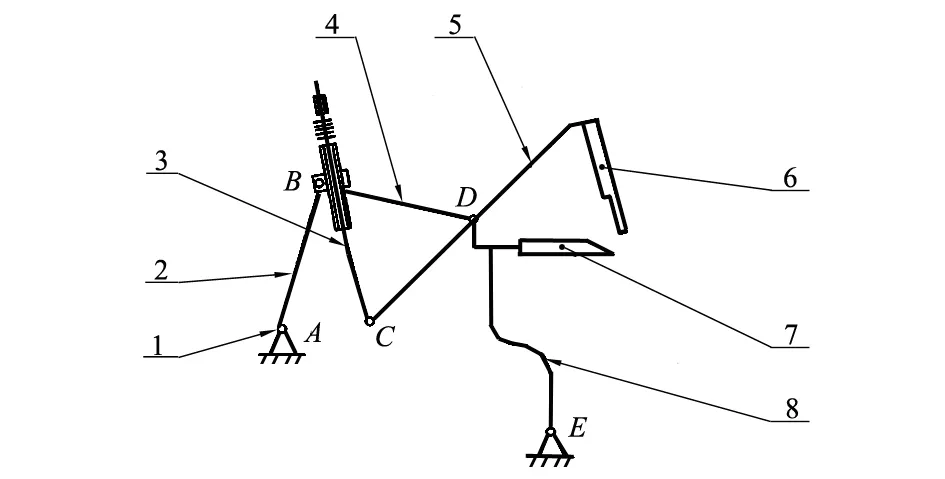

国产A201型精梳机采用下支点支撑方式,即钳板的支撑点在锡林下方。如图1所示,钳板摆动机构是由钳板摆轴通过摆臂、连杆、钳板摆架组成的四杆机构,使钳板以E点为支点摆动。钳板摆轴通过摆臂带动竖杆上升或者下降,使上钳板臂转动进而使钳板开启和闭合。

1—钳板摆轴;2—摆臂;3—竖杆;4—连杆;5—上钳板臂;6—上钳板;7—下钳板;8—钳板摆架。

下支点式钳板机构的锡林和钳板不在一个回转中心,因此梳理过程中的梳理隔距变化较大,导致锡林梳理效果较差。

1.1.2 上支点式

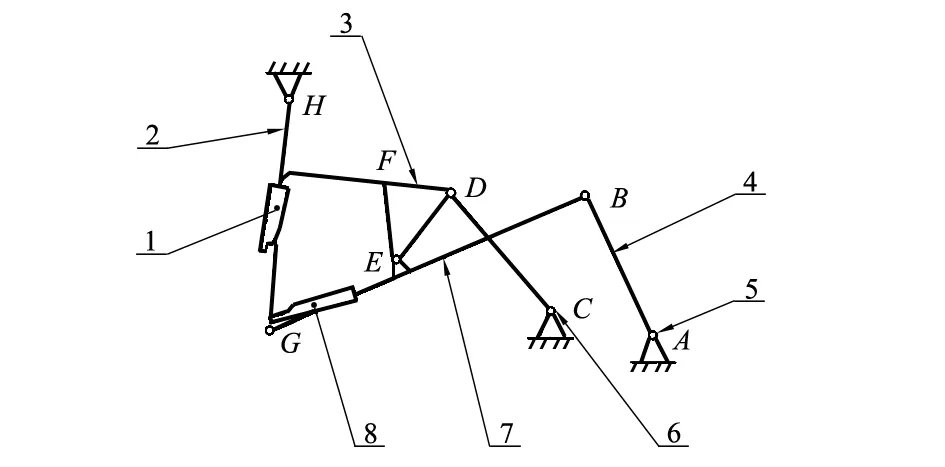

20世纪90年代初期研发的FA251型精梳机,采用上支点式钳板机构。如图2所示,钳板摆动机构是由钳板摆轴通过钳板摆臂、连杆、吊杆组成的四杆机构,使钳板以H点为支点摆动。钳板的开启和闭合,由E点的摆动以及摆动总轴的转动通过C,D,E组成的准摇杆机构带动上钳板臂运动实现。

1—上钳板;2—吊杆;3—上钳板臂;4—钳板摆臂;5—钳板摆轴;6—摆动总轴;7—连杆;8—下钳板。

与下支点式支撑机构相比,上支点式的钳板机构梳理隔距变化较小,梳理质量好。

1.1.3 中支点式

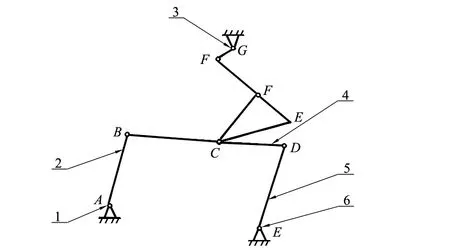

瑞士立达公司率先研发了中支点式的钳板机构,将钳板的支点设置在锡林轴中心[1]。中支点式的钳板机构由钳板摆动及钳板开闭口运动机构、钳板摆轴传动机构和张力轴传动机构组成。张力轴的传动通过安装在钳板摆轴上的齿轮、过桥齿轮和安装在张力轴上的齿轮来实现。如图3所示,钳板摆动机构是由钳板前摆臂、钳板座、钳板后摆臂组成的双摇杆机构。钳板前摆臂和钳板后摆臂分别由锡林轴和钳板摆轴驱动;钳板的开启和闭合是通过下钳板座上的铰接点C、偏心轮和可压缩弹簧杆实现,偏心轮由张力轴驱动;钳板摆轴传动机构是由锡林轴、装在锡林轴上的法兰盘、铰接在法兰盘上的滑套以及滑杆组成的曲柄摆动偏心导杆机构。

1—锡林轴;2—钳板前摆臂;3—张力轴;4—钳板座;5—钳板后摆臂;6—钳板摆轴。

中支点式钳板机构的锡林和钳板在同一回转中心,梳理过程中的梳理隔距几乎一致,梳理效果最好,现代新型精梳机均采用中支点式钳板机构。

一些专家学者对中支点式钳板传动机构进行研究,在现有机构基础上提出了改进方案。任家智、郁崇文对E7/6型精梳机钳板机构进行运动分析[1],通过对比不同长度的曲柄半径的机械性能,发现:曲柄半径减小,钳板的速度和加速度均减小,有利于减少钳板惯性力、降低机器振动和噪声,为研究曲柄半径对钳板惯性力的影响提供了理论基础[2]。SU等对钳板机构进行仿真分析,以惯性力最小为目标函数对曲柄半径进行优化[3],得到使惯性力最小的曲柄半径,但并未考虑工艺对曲柄半径的要求。刘鹏展等在对钳板机构进行振动分析的基础上,对配重的位置和质量进行优化,进一步降低了机构振动[4]。

钳板驱动机构经历了下支点式、上支点式、中支点式的发展,其梳理隔距的变化越来越小,尤其中支点式的梳理隔距几乎不变,使梳理质量得到提高。目前,对于中支点式钳板驱动机构的研究主要是通过优化钳板曲柄半径、工艺参数等方法减小钳板的惯性力,但并未将曲柄半径与工艺参数同时考虑,会导致优化后的曲柄半径不一定满足工艺要求。

1.2 锡林驱动机构

1.2.1 恒速锡林驱动机构

传统的锡林传动是由主电机通过带传动将动力传递给副轴,副轴再由1对齿轮将动力传递给锡林轴,使其做匀速转动。

随着精梳机速度不断提高以及大齿面圆心角锡林的应用,传统锡林驱动机构的缺点逐步显现。在精梳机速度增大后,其1个工作循环的时间减小,分离接合前准备时间也将相应变小,锡林梳理完的棉层没有足够的抬头时间,使钳板握持的棉层与分离罗拉倒入机内的棉层中部相撞,形成新的弯钩纤维,致使新旧棉层搭接不良;大齿面圆心角锡林的应用,易出现分离罗拉已经倒入一段长度的棉层,而锡林还未通过与分离罗拉的最紧隔距点,导致出现锡林末排针将分离罗拉倒入机内的棉层抓走的问题。

1.2.2 变速锡林驱动机构

瑞士立达公司对锡林驱动机构进行了改进,用两对椭圆齿轮对锡林轴进行传动,使其做变速运动。这种驱动机构的锡林梳理速度大,可实现快速梳理,缩短了梳理时间,锡林末排针能更早通过与分离罗拉的最紧隔距点,避免了锡林末排针将分离罗拉倒入机内棉层抓走的问题;同时,可以把锡林梳理缩短的时间加到分离接合准备阶段,使得棉网有足够的抬头时间。

REN等研究椭圆齿轮椭圆率对锡林运动规律以及工艺性能的影响,发现:椭圆率越大,锡林的角加速度越大,锡林梳理开始时间越早,锡林梳理时间越短,锡林末排针通过分离罗拉最紧隔距点时间越早[5],即增大椭圆率有利于提高工艺性能,同时也加剧锡林振动。因此,应在满足工艺要求的前提下,选择椭圆率较小的齿轮。胡成、王生泽提出一种双联双曲柄机构实现锡林的变速运动,仿真结果显示该机构的输出角速度曲线与椭圆齿轮的输出角速度曲线基本吻合[6]。这种双联双曲柄机构结构简单,连杆制造容易,解决了椭圆齿轮加工精度高、设计制造比较难的问题。

锡林经历了以齿轮传动实现恒速到以椭圆齿轮传动实现变速的演变。目前,对变速锡林的研究主要是进一步平衡优化以及对椭圆齿轮进行改进。其中未考虑变速锡林对纤维的损伤,这在精梳机低速时不明显,但是随着精梳机速度的提高,纤维的损伤不可忽略,而纺纱器材、工艺对纤维的影响是在设计时应该考虑的首要问题。因此,可以重新设计锡林的运动规律,使其在梳理阶段做减速运动,在其他阶段做加速运动,以有效避免锡林对纤维的损伤,且有利于精梳机速度的提高。而对于梳理完的棉层没有足够抬头时间且锡林末排针把分离罗拉倒入机内的棉层抓走的问题,可用机械方法解决。

1.3 分离罗拉驱动机构

分离罗拉是精梳机的核心专件,在梳理过程中,分离罗拉先倒转将上个工作循环留下的棉层倒入机内与钳板送来的新棉层接合,然后正转将分离钳口握持的纤维从须丛中分离出来,最后进入静止状态。目前,分离罗拉驱动方式有4种:多连杆与差动轮系相结合的驱动机构、凸轮与差动轮系相结合的驱动机构、伺服电机直接驱动以及混合驱动。

1.3.1 多连杆与差动轮系相结合的驱动机构

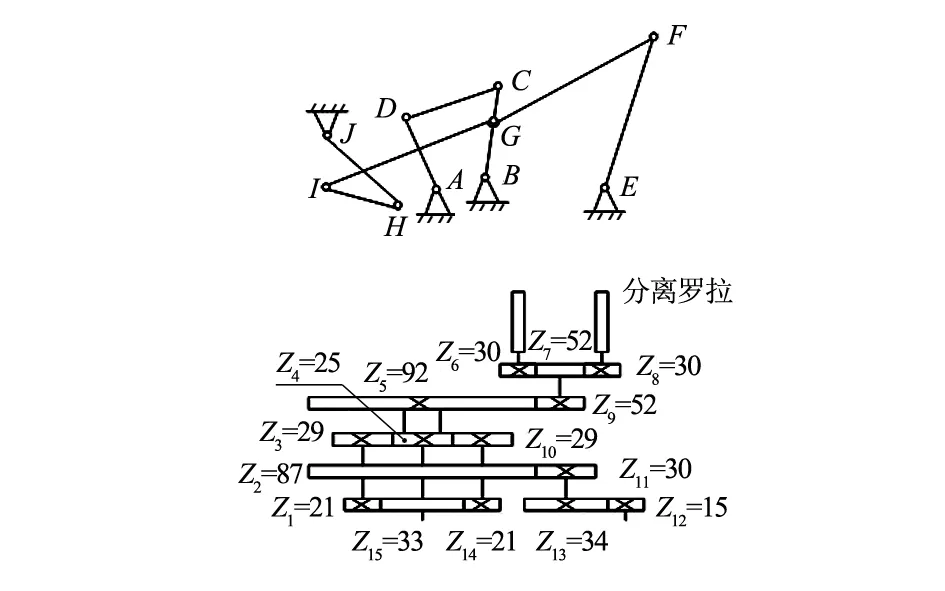

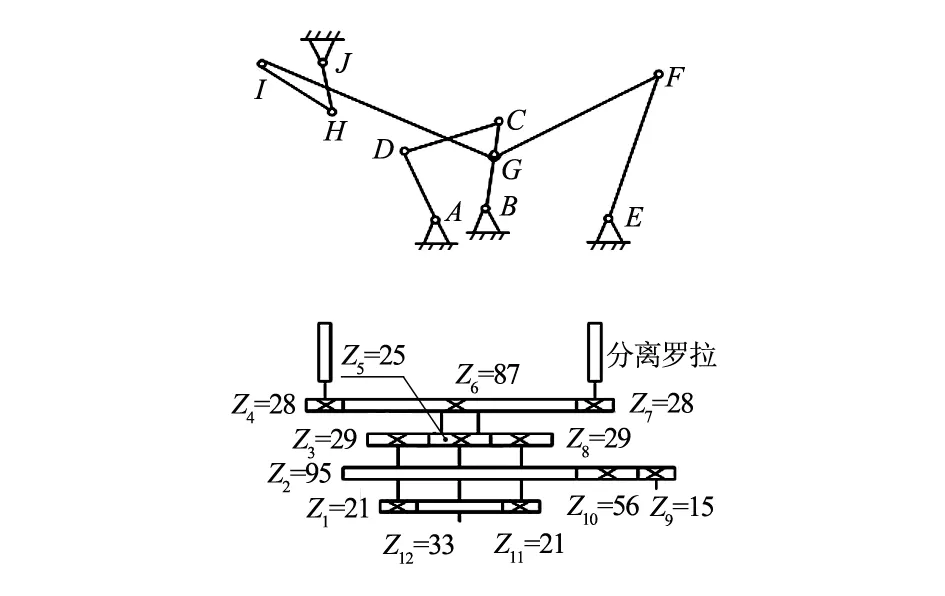

20世纪70年代,瑞士立达公司研制的E7/4型精梳机,其分离罗拉驱动机构采用多连杆与差动轮系相结合的形式[7]。如图4所示,锡林轴经过15齿齿轮、34齿齿轮、30齿齿轮向差动臂输入匀速运动;AD杆的运动经过连杆ADCB、连杆BGFE、连杆EFIHJ将运动传递给杆HJ,使其做变速运动,杆HJ与33齿齿轮固结,向中心轮输入变速运动;33齿中心轮输入的变速运动和差动臂输入的匀速运动经过轮系合成之后由25齿中心轮输出变速运动,再经过92齿齿轮、52齿齿轮、30齿齿轮使得分离罗拉实现“倒转—顺转—静止”。

图4 E7/4型精梳机分离罗拉驱动机构示意

随后,瑞士立达公司研发了E7/5型精梳机。如图5所示,E7/5型精梳机分离罗拉传动机构多连杆部分杆FGI的形状改变,差动轮系差动臂由15齿齿轮经56齿过桥齿轮输入,25齿中心轮为双联齿轮,可直接将输出的变速运动传递给28齿齿轮,简化了传动链。

图5 E7/5型精梳机分离罗拉驱动机构示意

之后,多连杆与差动轮系相结合的分离罗拉驱动机构均是在E7/5型精梳机的基础上改进。如E62型精梳机将太阳轮减少1个齿、行星轮增加1个齿,使棉层有效输出长度缩短,提高了精梳条质量;改变了连杆尺寸,使分离工作长度不随有效输出长度缩短而缩短,提高了新旧棉层的接合率。李留涛等在对多连杆与差动轮系相结合驱动机构的动力学分析的基础上,利用添加配重的方法对分离罗拉驱动机构进行平衡优化,减小了机构振动[8]。

连杆机构与差动轮系相结合的驱动方式结构简单、连杆制造容易,但是传动链长、冲击振动较大,且只能通过更换不同尺寸的连杆的方法来满足不同工艺要求。目前,这类机构的改进主要是优化齿轮齿数配比和连杆尺寸以提高精梳质量,优化齿轮和配重来减小机构振动。

1.3.2 凸轮与差动轮系相结合的驱动机构

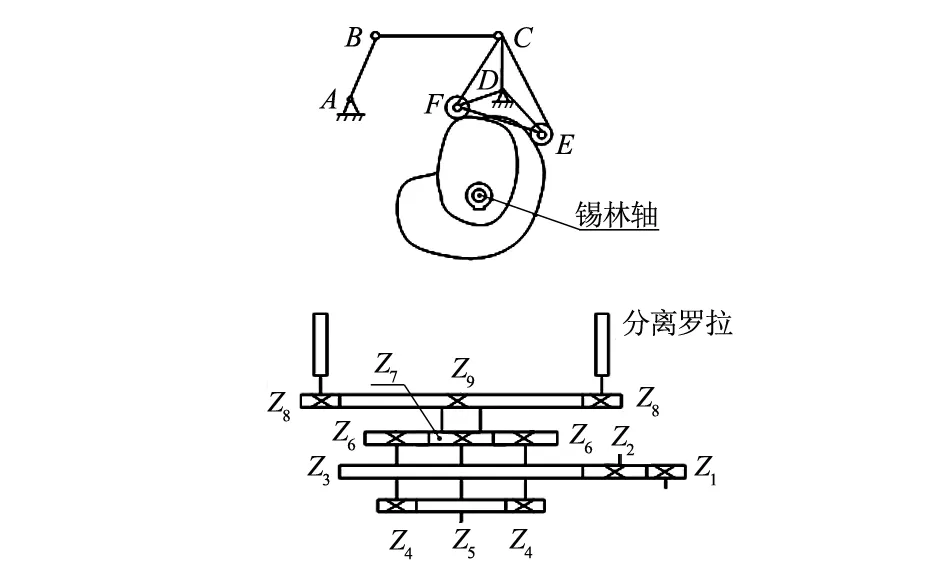

意大利马佐里公司PX2型精梳机的分离罗拉采用凸轮与差动轮系相结合的驱动机构。其与立达E7/4型精梳机采用相同的外差动轮系作为运动合成机构,将中心轮输入的变速运动和差动臂输入的匀速运动进行合成后,通过另外一个中心轮输出;不同的是,PX2型精梳机的变速运动不是由多连杆机构实现,而是用共轭凸轮机构来实现的。如图6所示,锡林轴带动凸轮转动,通过滚子使杆ECF绕D点转动,然后通过四杆机构DCBA使杆AB做变速运动,杆AB与差动轮系的中心轮固结,向差动轮系输入变速运动。

图6 PX2型精梳机分离罗拉驱动机构示意

徐效丽等人提出用六杆机构代替共轭凸轮机构,并以分离罗拉输出位移偏差最小作为目标函数对六杆机构进行优化设计,结果表明:优化之后的六杆机构与差动轮系相结合输出的分离罗拉位移曲线可以满足工艺要求[9]。该方法很好地解决了凸轮机构精度要求高、制造困难的问题,降低了企业的生产成本。

凸轮与差动轮系相结合的驱动机构,相对连杆机构与差动轮系相结合的驱动方式,振动和冲击小,但是凸轮精度要求高,设计制造比较困难,而且随着车速的提高,精梳机中相关的构件冲击较大,凸轮机构容易磨损;要保证分离罗拉的运动满足其他的工艺只能改变凸轮廓线,成本较大。

1.3.3 伺服电机直接驱动机构

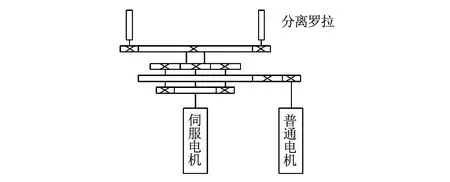

2012年中国国际纺织机械展览会暨ITMA亚洲展览会上,展出的丰田—特吕茨勒TCO12型精梳机的分离罗拉驱动装置摒弃了传统的机械驱动机构,采用4个伺服电机分别驱动2个分离罗拉,如图7所示。

图7 伺服电机直接驱动分离罗拉

伺服电机直接驱动分离罗拉的方式,克服了传统机械驱动机构传动链长以及振动冲击大的缺点,通过对伺服电机运行规律进行调整,可以方便地使分离罗拉的运动满足不同的工艺要求。但是,分离罗拉高速的正反转运动对伺服电机的要求很高,且保证4个伺服电机的同步运行也是难题,目前的伺服电机很难满足要求。

1.3.4 混合驱动分离罗拉的机构

传统的多连杆与差动轮系相结合、凸轮与差动轮系相结合的分离罗拉驱动方式,冲击振动大,速度很难进一步提升;随着小批量、定制化产品的逐步发展,生产过程中需要经常更换纤维品种,要求驱动机构可以改变运动参数以适应不同的工艺要求,而机械驱动机构需通过停车更换齿轮、连杆等构件的方法才能应对不同品种需求,效率低、成本高。由于分离罗拉的运动较为复杂且速度高,因而伺服电机直接驱动的方式对伺服电机、伺服控制系统的要求比较高,实现起来也较为困难。因此,一些专家学者开始研究将混合驱动理论应用到分离罗拉驱动中,提出用2台伺服电机通过二自由度的差动轮系进行合成来传动分离罗拉,既可以使分离罗拉的运动具有柔性又能降低对伺服电机的要求。

1.3.4.1 混合驱动分离罗拉机构的研究

刘立东等提出偏列型和并列型两种混合驱动概念[10]:偏列型如图8a)所示,用1台普通电机和1台伺服电机作为输入驱动,用差动轮系进行运动合成来驱动分离罗拉;并列型如图8b)所示,用2台伺服电机作为输入驱动,用差动轮系进行运动合成来驱动分离罗拉。

a) 偏列型

通过2种方案对比发现并列型的伺服电机最大加速度比偏列型的伺服电机最大加速度小,对伺服电机的要求低。

杨海鹏等对双伺服驱动分离罗拉的方案进行研究,通过优化计算分离罗拉运动规律以及合理分配伺服电机的输入规律,可以减小伺服电机的最大角加速度,降低对伺服电机的要求[11],但未深入研究差动轮系的形式和齿轮参数对合成结果的影响。

混合驱动分离罗拉机构克服了机械机构驱动和伺服电机直接驱动的缺点,既具有柔性又降低对伺服电机的要求,但目前的应用还不成熟,需进一步进行研究。

1.3.4.2 混合驱动理论的研究

混合驱动的概念在20世纪90年代初由英国利物浦科技大学的Jones和Tokuz最早提出,是指用二自由度运动合成装置将1台普通电机和1台伺服电机输入的运动进行合成并输出。其中,普通电机提供主要运动,伺服电机进行调整,通过改变伺服电机的运动规律可以使输出运动具有柔性。而很多机械机构的运动需要具有柔性且能根据不同的工艺要求改变运动规律,因此混合驱动机构的应用前景广泛。目前,对于混合驱动机构的研究主要有机构优化设计研究、控制方法研究等。

优化设计是指在建立目标函数、约束条件的基础上,求得最优解,如何建立优化模型和快速、准确地求解是混合驱动机构优化的主要问题。

李辉等对五杆机构进行了2步优化设计[12]:第1步,假设伺服电机匀速运动,以滑块实际位置和理想位置误差以及杆长进行加权求和作为目标函数对五杆机构参数进行优化;第2步,以滑块实际位置和理想位置误差为目标函数对伺服电机输入规律进行优化。WU等提出了考虑运动学和固有频率的优化设计,在运动学设计的基础上,确定了连杆长度等参数的取值范围,然后考虑固有频率得到参数的最优值[13]。贺利乐等在对二自由度五杆机构动力学逆问题分析的基础上,采用以辅助驱动功率最小为目标函数进行优化设计,优化之后机构动力学特性较好[14]。这些均考虑了运动学或者动力学1个方面的因素,得到了满足1个特定目标函数的最优解,并未从多方面进行分析。LIU等提出了1种确定PRRRP并联机构几何参数的优化设计方法,该方法基于所涉及的几何参数构造1个能体现所有基本相似机制的几何设计空间,绘制所需指标的图表,然后通过图表确定1个最佳区域,从而选出最优解[15]。与常规的设计方法相比,该方法可考虑多目标函数或多标准,并保证结果的最优性。张珂提出用加权因子法将输出运动的类速度与主运动单独引起的输出运动类速度之间的最大平方差最小、辅助驱动最大瞬时驱动功率最小、辅助运动速度的最大值最小等子目标函数进行合成之后作为目标函数,并用混沌优化算法对混合驱动机构进行多目标优化设计,结果表明多目标优化可以得到较好的综合性能[16]。

仅仅单纯考虑运动学或动力学可以获得单方面的最佳性能,而综合考虑多种因素的多目标优化设计可以使机构具有最佳的综合性能。现有的混合驱动样机研究通常采用2台伺服电机,其中1台通过规定匀速轨迹来“模拟”普通电机。这就偏离了普通电机的实际情况,由于普通电机缺少控制机构,其带来的速度波动无法被普通电机本身衰减,并且会传递给伺服电机,进而会影响混合驱动机构的输出效果。因此,需要对混合驱动机械系统的控制方法进行研究。

STRAETE等采用差动轮系作为混合驱动机构来驱动1个凸轮机构,利用PD控制策略使伺服电机可以较好地调整运行轨迹[17]。DUIGER等采用PID控制对二自由度七杆机构进行位置控制,效果较好[18]。OUYANG等提出了1种基于滑模变结构控制技术的控制器,可以使得系统沿着规定的轨迹运动[19],该方法控制算法简单,但由于滑模控制本质是非线性控制,会导致被控对象在滑模面两侧来回移动,从而产生抖振。ZI等研究了五杆机构的自适应迭代学习控制,用上一次实际输出和理想输出的偏差对下一次的控制信号进行修正,经过多次迭代学习使得输出规律完全符合要求[20],该方法控制效果好,但是比较复杂,需要性能较好的控制硬件来支撑大量的运算。

常用的混合驱动控制主要有滑模变结构控制、自适应迭代控制、PID控制等,滑模变结构控制算法简单、抗干扰能力强,但是会产生抖振,影响输出的准确性;自适应迭代控制的控制效果好,但是需要大量的运算,对硬件要求高;PID控制结构简单、参数便于调整,在工程中应用广泛。

从以上叙述可知,优化设计和系统控制的方法有很多,可以在这些方法的基础上进行研究改进,寻求最适合分离罗拉混合驱动机构的方法。

2 总结

钳板驱动机构经历了下支点式到上支点式再到中支点式的变化,其梳理隔距从变化很大到几乎不变,梳理效果也越来越好,目前的研究主要是优化钳板曲柄半径和工艺参数。

锡林经历了以齿轮传动实现恒速到以椭圆齿轮传动实现变速的演变,变速锡林巧妙地解决了恒速锡林棉层抬头时间不足等问题,目前的研究主要是对平衡锡林惯性力以及对椭圆齿轮进行改进。

对于分离罗拉的驱动,目前有传统的多连杆与差动轮系相结合、凸轮与差动轮系相结合、伺服电机直接驱动的方式以及混合驱动的方式。传统的多连杆与差动轮系相结合、凸轮与差动轮系相结合的分离罗拉驱动方式机械振动大,速度越高振动越大,并且很难根据不同的工艺要求改变机构参数;伺服电机直接驱动分离罗拉的方式虽然具有柔性,但是对于伺服电机的要求高、成本较大;混合驱动分离罗拉的方式既使机构具有柔性,又能有效地避免对伺服电机要求很高的问题,是以后分离罗拉驱动发展的方向。

3 分离罗拉驱动机构的研究方向

3.1优化伺服电机的运动规律。合理选择伺服电机的运动规律,保证合成之后既可以满足分离罗拉运动的要求,又可以减小伺服电机的加速度,降低对伺服电机的要求。

3.2设计差动轮系。研究不同形式的差动轮系和不同输入、输出的组合方式对合成结果的影响,选择最合适的差动轮系形式和输入、输出方式,并对轮系的齿轮齿数等进行设计以保证机构稳定运行。

3.3研究伺服控制系统。提高伺服控制系统的精度、快速响应性和稳定性,保证2台伺服电机运行的同步性以及伺服电机运行规律的准确性。

3.4建立1个工艺要求与伺服电机规律一一对应的“专家”系统。在输入不同工艺要求后,使伺服电机按照相应的规律运动,进而使分离罗拉的运动满足工艺要求。

3.5研究其他二自由度机构如五杆机构、七杆机构等是否适合分离罗拉的驱动。