化学纤维梳理机的开发与应用

夏春明,吉宜军,王 东,刘建国,周志强

(1.南通双弘纺织有限公司,江苏 南通 226600;2.河南昊昌精梳机械股份有限公司,河南 开封 475000)

0 引言

化学纤维是指通过化学或物理改性的纤维,包含涤纶、粘胶、腈纶、莫代尔等。目前,国内多数企业将化学纤维用于纺中粗号纱线,高档细号纱线几乎空白。其原因主要是在人工合成纤维的过程中,存在大量的索丝、并丝以及纤维卷曲。随着高档面料的发展、化学纤维的使用越来越流行,提高化学纤维品质的要求也越来越强烈,适纺化学纤维梳理机的研发、推广备受行业关注。

笔者团队从2015年开始研发在化学纤维之中占比最大的涤纶纤维用梳理设备,取得较为满意的成效,为其他化学纤维梳理机的开发奠定了基础。

1 化学纤维梳理机的研发思路

1.1 化学纤维的特性分析

研发化学纤维梳理机,首先要研究化学纤维的特性[1]。化学纤维品种繁多,线密度为0.80 dtex~1.56 dtex;纤维越细,纤网成型弯钩越多,从而影响成纱质量;纤维卷曲有弹性,易回弹,难伸直;纤维整齐度好,梳理后纤维间易产生滑移,且纤维长度长、不易分离;静电大,易形成弯钩和纤维紊乱;油性大,易缠绕胶辊和罗拉。

1.2 化学纤维梳理机研发思路

化学纤维梳理机研发思路为:① 增加梳理机钳板摆幅,改进锡林传动偏心结构,以加大纤维间分离度,或减小机件惯性力及惯性力矩(从多方案中确定最佳方案);② 与德国克恩里伯斯公司联合研发适合化学纤维用新型锡林和顶梳,改变二者针齿的梳理角度、锐度及密度;③ 研究涤纶纤维整齐度对喂入过程中纤维运动滑移的影响,对钳板机构弧形板角度和位置进行优化;④ 研究涤纶纤维在分离牵伸过程中的纤维运动及牵伸工艺参数对梳理落纤的影响,以降低梳理落纤为目标优化给棉罗拉位置及下钳板结构;⑤ 研究涤纶纤维梳理后的抱合度,对工艺流程产生的张力牵伸进行全面优化;⑥ 研究消除纤维静电的措施及方法。

2 化学纤维梳理机钳板部分结构开发

2.1 钳板传动机构

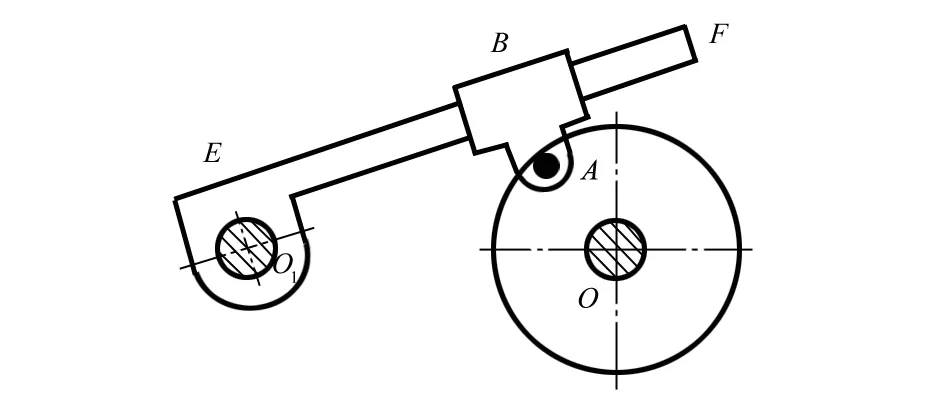

钳板机构模型见图1,梳理机钳板由最前位置后退过程中,上、下钳板闭合握持纤维层尾端,锡林针齿梳理纤维层的头端,除去短绒、棉结和杂质;当钳板到达最后位置后即向前摆动,在分离罗拉的作用下,实现分梳后的纤维丛与倒入的棉网接合后输出棉网。因此,钳板是一个前后往复运动的组件。

图1 钳板机构模型

2.1.1 钳板传动机构设计的基本要求

2.1.1.1 梳理要求

为了保证梳理质量,钳板钳口要对喂入纤维层具有良好的握持性能,即钳板对纤维握持要牢靠,且横向握持均匀。

2.1.1.2 棉网接合要求

为了使锡林梳理过的纤维层与分离罗拉倒入机内的棉网接合良好,首先要求接合开始时钳板向前运动的速度小,以防止钳板携带的纤维丛与分离罗拉表面碰撞,出现接合不良;其次,梳理结束后,纤维丛要迅速抬头。

2.1.1.3 高速要求

为了适应梳理机高速运行,要求钳板组件具有较小的惯性力和惯性力矩,即钳板组件应具有较轻的质量及较小的角加速度。

2.1.2 钳板传动机构的优化

钳板传动机构的优化包括钳板组件质量的优化和钳板传动机构的优化。为优化钳板组件质量,采用轻质高强的钛合金钳板,使钳板组件的质量减轻至2.25 kg,降低因加大钳板分离度而产生的噪声。钳板传动机构的优化,主要以减小钳板运动的角加速度及分离接合时钳板的运动速度为目标,对钳板传动的关键部件的结构尺寸(如曲柄半径)进行优化。

2.1.2.1 钳板摆轴运动的数学模型

如图2所示,OA为曲柄,B为滑块,EF为滑杆。为了便于分析,将图2a)的滑杆刚体扣除边长为38 mm的矩形后简化为图2b)。选取O为坐标原点,建立以OO1为x轴的直角坐标系,设OO1=L,OA=r,θ为某分度曲柄OA与x轴的正向夹角,θ′为钳板最前位置时OA与x的夹角[2]。则:

a) 原机构

(1)

式中:ω1为钳板摆轴运动的角速度(rad/s);ω为锡林的角速度(rad/s),为恒量。将式(1)对时间求导数得:

(2)

式中:ε1为钳板摆轴的角加速度(rad/s2)。

2.1.2.2 建立钳板机构实际应用模型

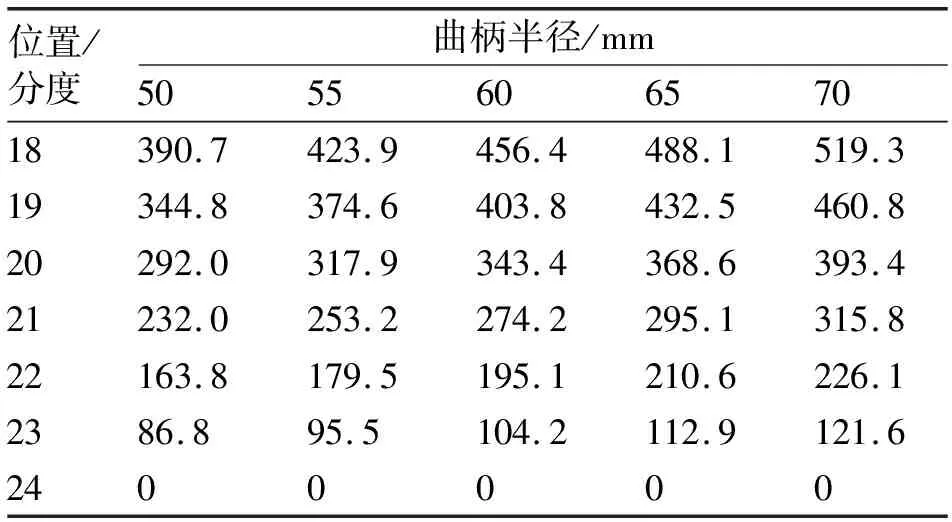

钳板机构实际应用模型如图3所示,则:

图3 钳板机构实际应用模型

P点的速度在x轴及y轴的分量分别为:

(3)

将式(3)对时间求导得P点的加速度在x轴及y轴的分量分别为:

(4)

式中:ε1,ε2分别为连杆L1和连杆DG的角加速度(rad/s2);P为后摇摆臂到前摇摆臂的距离(mm)。

2.1.2.3 钳板运动速度

化学纤维梳理机分离与接合过程中,分离接合质量与钳板运动速度的大小密切相关。分离接合开始时,如果钳板的运动速度过大,会使锡林梳理过的纤维丛头端与分离罗拉表面碰撞,在整个棉网上出现横条弯钩;或者由于分离罗拉的顺转速度略大于(或者等于)钳板的前进速度,虽然不会形成弯钩,但分离牵伸倍数太小,纤维丛的头端未被牵伸开使棉网较厚,而前一循环的棉网尾端已较薄,接合时由于两者厚度差异过大,导致新旧棉网的接合力过小,在棉网张力的影响下,新棉网的前端易翘起,在棉网上形成“鱼鳞斑”。

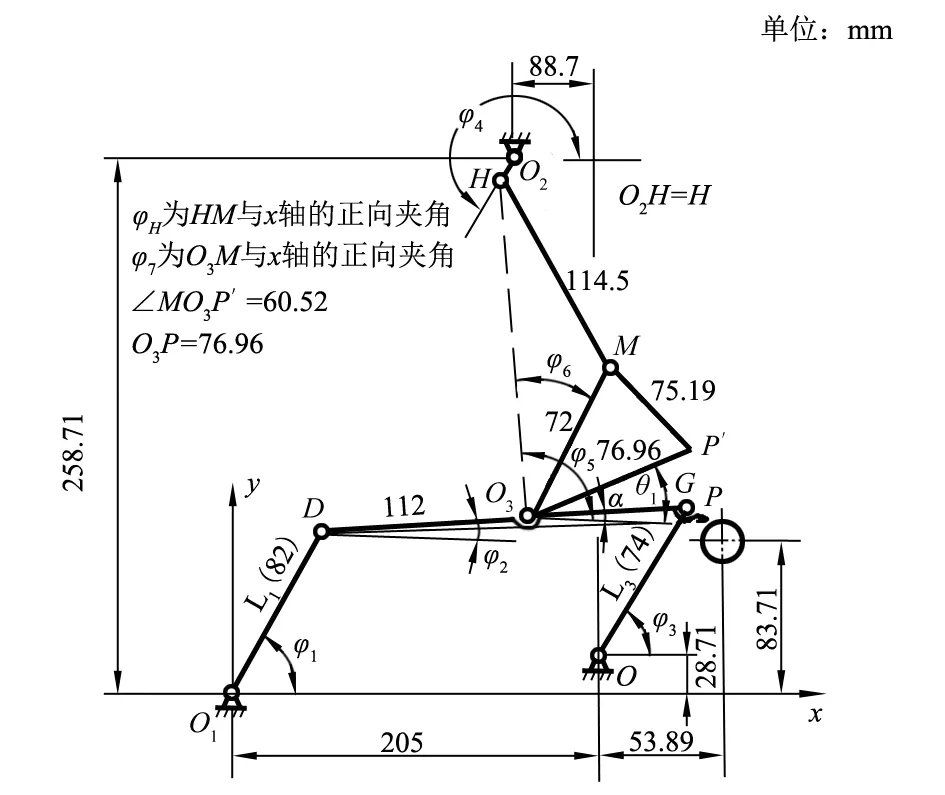

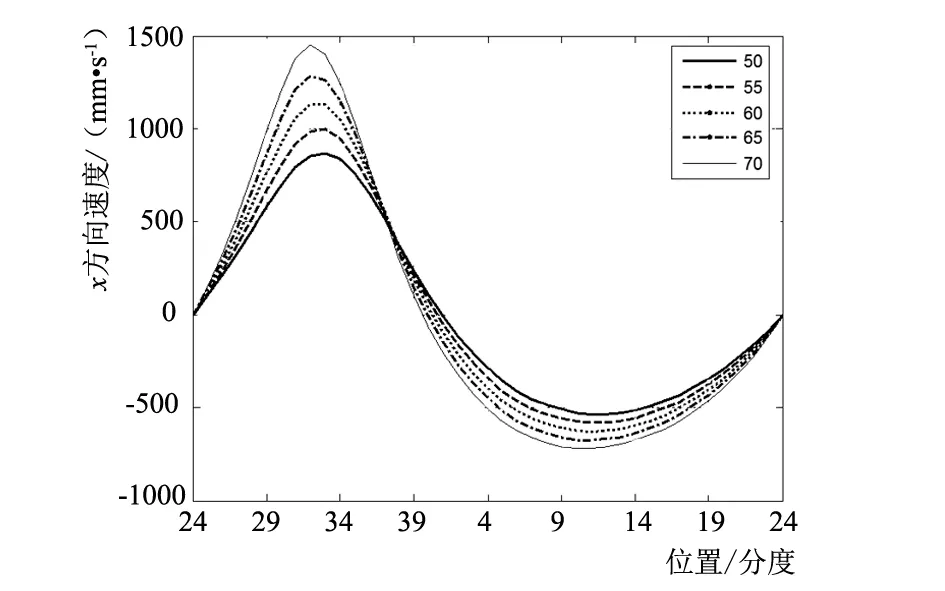

梳理机速度为350 Nip/min时,得到钳板钳口P点在x方向的运动速度规律曲线,如图4所示,由此得到分离接合时钳板与分离罗拉的接近规律见表1。

图4 钳板运动速度规律曲线

由表1可以看出,当钳板位置为18分度时,采用60 mm与70 mm曲柄半径相比,60 mm曲柄半径时钳板的前摆速度减小了62.9 mm/s,减幅为12%;另一方面曲柄半径减小,也增大了分离罗拉顺转定时的可调区间。

表1 分离接合过程中钳板与分离罗拉的接近规律 单位:mm/s

2.1.2.4 钳板运动的加速度

梳理机速度为350 Nip/min时,得到钳板钳口P点在x方向的运动加速度规律曲线如图5所示,其特征参数值见表2。

图5 钳板运动加速度规律曲线

表2 曲柄半径对钳板运动加速度谷值、峰值的影响

由表2可知,当传动钳板摆轴的曲柄半径增大时,钳板P点在x方向加速度的谷值与峰值增大,谷值与峰值间隔的分度数减小,即谷值与峰值距离越近。采用60 mm曲柄半径与70 mm曲柄半径相比,60 mm曲柄半径时加速度的谷值约减小36.6%,加速度的峰值约减小33.0%。

通过实践并综合考虑各种因素,化学纤维梳理机传动钳板的曲柄半径采用70 mm。

2.2 钳板开口机构

2.2.1 传动分析

图6为简化的钳板摆动机构[3]。其中:O,O2,O1,O3,L1,α和L2分别为锡林轴、钳板摆轴、上下钳板铰链点、偏心轴轴心、偏心轴的偏心距、钳板在最前位置时偏心位置角(为90°)和皮老虎长度。因O2通过四连杆机构驱动钳板前后摆动及上钳板开启闭合运动,偏心轴机构影响钳板的开启闭合运动及钳口握持力。故O3参数(包括L1,L2,α及偏心轴的运动规律)影响钳板的开启闭合运动及钳口握持力。

1—后摆臂;2—前摆臂;3—下钳板;4—上钳板架;5—弹簧。

2.2.2 偏心轴的传动

梳理机中,偏心轴O3的机构如图7所示。其中O2,O3分别为钳板摆轴和偏心轴;齿轮Z1固定安装在O2上,齿轮Z3安装O3上,Z2为过桥齿轮,Z1通过Z2传动Z3。O2与O3的转速比为偏心轴传动比i,用公式表示为:

Z1—扇形齿轮;Z2—过桥齿轮;Z3—偏心轴齿轮。

(5)

式中“+”表偏心轴O2与偏心轴O3转向相同。

当传动比改变时,L1(见图6)的运动规律也发生改变,钳板的开闭口曲线及梳理过程中钳口握持力曲线随即改变。

2.2.2.1 偏心轴传动比对钳板开闭口的影响

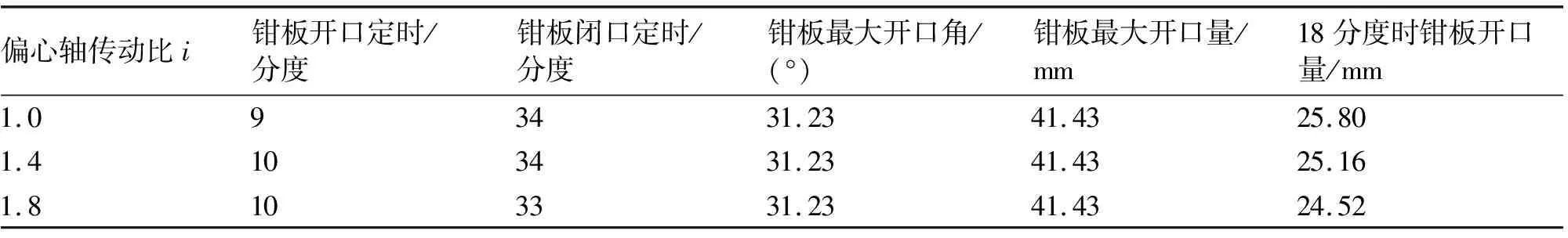

在梳理机上,当偏心位置角α为90°、落纤刻度为8时,设偏心轴传动比i分别为1.0,1.4和1.8,利用计算机技术辅助计算出钳板开闭口曲线(见图8),其对应钳板开闭口特征参数见表3。

图8 不同传动比的钳板开闭口曲线

表3 不同传动比的钳板开、闭口特征参数

由图8和表3可知,当钳板在最前位置24分度时的开口角及开口量均不受偏心轴传动比i变化的影响,钳板的最大开口角及最大开口量不变,故当偏心轴传动比改变时,不会影响给棉罗拉的给棉作用;偏心轴传动比i值逐渐减小,钳板的开口定时提前而闭口定时延后,使开始分离时(18分度时)上钳板的开口角及开口量增大,有利于锡林梳理过的纤维丛抬头,也有利于提高纤维丛的接合质量。

2.2.2.2 传动比对钳板加压的影响

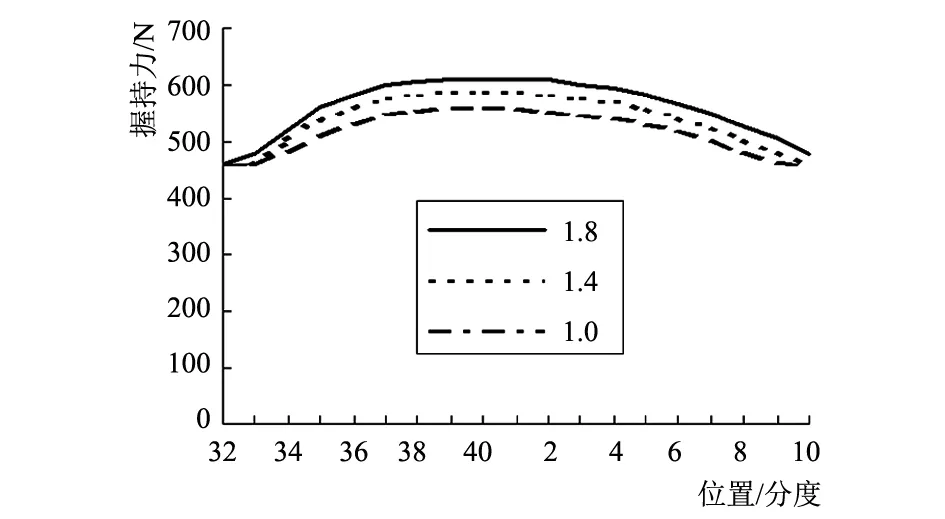

钳板闭口后,皮老虎套内的弹簧受压对钳板钳口加压,使钳口能有效地握持须丛而被锡林梳理。在化纤梳理机上,当偏心位置角α为90°、偏心轴偏心距L1为9 mm、落纤刻度为8时,设传动比i分别为1.0,1.4和1.8,利用计算机辅助计算出钳口握持力曲线见图9,钳口握持力的统计参数见表4。

图9 不同传动比的钳口握持力曲线

由图9和表4可知,当传动比i增大、同分度值时上下钳板的钳口握持力相应较大,有利于梳理过程中钳板对纤维层的握持,从32分度时到10分度时上下钳板的钳口握持力变化规律以及钳板最大钳口握持力出现的分度数基本不变;但随着传动比i增大,从32分度时到10分度时钳口握持力的极差值及变异系数增大,钳板对纤维层握持的稳定性下降。故钳板最有效握持纤维层的方法,是选择较小的传动比和略大的弹簧直径。

表4 不同传动比的钳口握持力统计

2.3 皮老虎尺寸对钳板工艺的影响

2.3.1 对钳板开闭口的影响

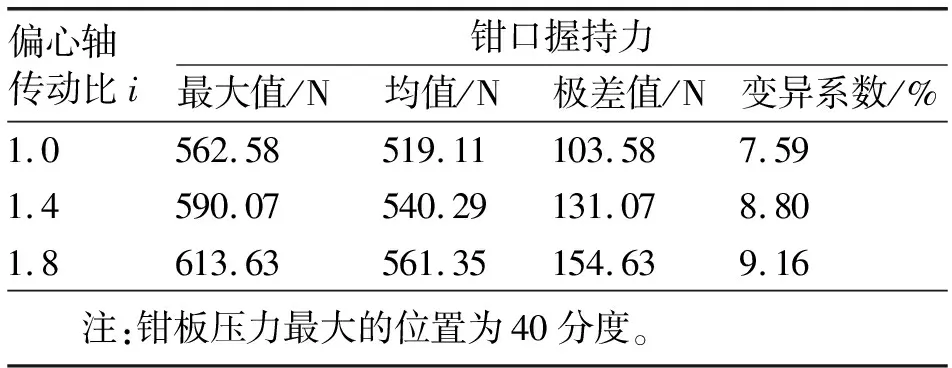

化学纤维梳理机偏心位置角α为90°、落纤刻度为8时,皮老虎长度L2分别为113.0 mm,114.5 mm和116.0 mm,利用计算机辅助计算出钳板开闭口曲线见图10,对应钳板开闭口特征参数见表5。

由图10和表5可知,随着皮老虎长度L2增大,钳板的最大开口量减小;当L2由113.0 mm增至114.5 mm时,钳板的最大 开口角减小1.95°,钳板的最大开口量减小2.58 mm,即减小皮老虎长度能保证在落纤刻度过大情况下,给棉罗拉积极给棉。随着皮老虎长度L2减小,钳板开口定时提前、闭口定时延后;皮老虎长度每增大1.5 mm,钳板开口定时提前2分度而闭口定时延后1分度。钳板提前开口,便于锡林梳理过的纤维丛抬头提前,使锡林梳理过的纤维丛与分离罗拉倒入机内的棉网有效接合。钳板分离接合开始时(18分度)的开口量,随着皮老虎长度L2减小而增大;当L2由114.5 mm减小到113.0 mm,分离接合开始时(18分度)的开口量增大2.24 mm,为锡林梳理过的纤维丛抬头提供较大的空间。

表5 不同皮老虎长度钳板开闭口特征参数

图10 不同皮老虎长度的钳板开闭口曲线

2.3.2 对钳口握持力的影响

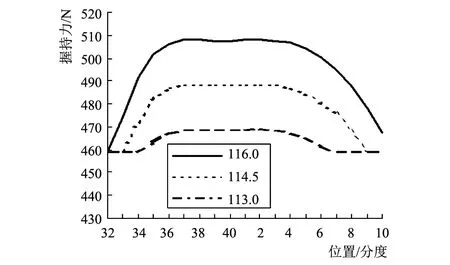

在化纤梳理机上,当偏心位置角α为90°、落纤刻度为8、皮老虎长度分别为113.0 mm,114.5 mm和116.0 mm时,利用计算机辅助计算出的钳口握持力曲线见图11,钳口握持力统计见表6。

图11 不同皮老虎长度的钳口握持力曲线

表6 不同皮老虎长度的钳口握持力统计

由图11和表6可知,皮老虎长度L2对锡林梳理时的钳板加压影响较大,即钳口握持力随着皮老虎长度L2增大而增大,有利于钳板有效握持纤维丛;但随着L2的增大,钳口握持力不稳定,增大了钳板在摆动过程中的惯性力。

2.3.3 皮老虎偏心距优化

皮老虎偏心轮握持距从9 mm缩小到7 mm或5 mm,以减少化学纤维因压力过大而产生的回弹。

2.4 优化结果

梳理机的曲柄半径、张力轴传动比、偏心轴偏心距、偏心初始位置角及皮老虎长度,均对钳板运动和工艺有影响。钳板做周期性前后摆动和开闭合运动中,为了稳定运转、提高车速,梳理机的惯性力要小以减轻振动,运动速度要小以减轻功率消耗,并满足梳理工艺要求,使纤维丛梳理效果好且钳口开闭合时间、大小要与锡林梳理及分离结合配合良好。

在化纤型梳理机前进给棉时,钳板机构选择的曲柄半径为70 mm、张力轴传动比为1.71、偏心轴偏心距为5 mm、皮老虎长度为113.0 mm,在不同的落纤隔距下,梳理机的开闭口定时及每分度的开口量都不同,而开口量的不同除了影响分离结合还关系到给棉罗拉的给棉,当最大开口量过小时给棉罗拉无法给出棉层。为了解决上述问题,使梳理机的钳板开口量大致相同,验证不同落纤隔距时化纤梳理机偏心轴偏心初始位置角如表7所示。

从表7可以看出,在不同落纤隔距时,调节偏心轴偏心位置角使钳板18分度和24分度的开口量近似相同,18分度开口量使纤维丛开始搭接时有足够的空间抬头,24分度开口量保证了给棉罗拉的顺利给棉。钳板周期性的开闭合运动,是梳理机产生噪声与振动的主要原因,要求梳理机钳板在满足工艺要求的同时减小不必要的开口量,使钳板闭合时的加速度和速度减小,以减小振动和噪声。本验证开闭口定时满足锡林梳理的要求,在锡林梳理开始前闭合(锡林定位36分度),在锡林梳理结束后开启(梳理结束的时间大致为5分度~6分度)。

表7 不同落纤隔距时的偏心轴偏心位置角及工艺参数

3 落纤隔距与工艺性能的关系研究

3.1 落纤隔距对给棉作用的影响

在化纤梳理机上,给棉罗拉的给棉作用是在钳板开启或闭合过程中发生的,钳板的最大开口量对给棉作用有较大影响。当采用较大的落纤隔距时,由于钳板的最大开口量较小,使给棉棘爪相对于棘轮的位移量减小,易出现不给棉问题,使梳理机无法正常生产;给棉长度越长时,要求给棉棘爪相对于棘轮的位移量越大,越易产生不给棉问题。

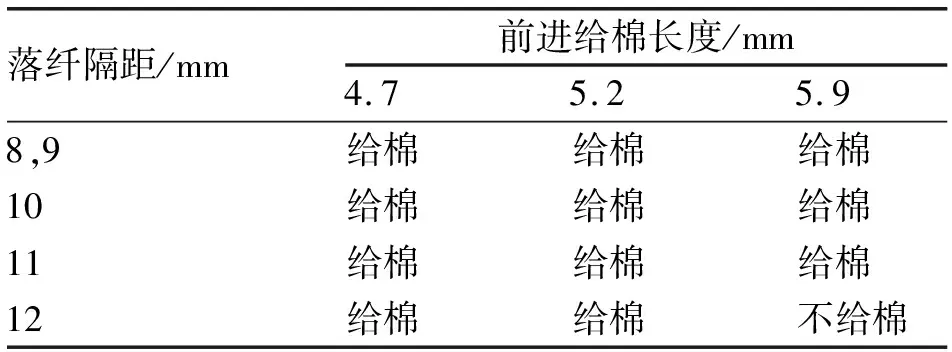

在化纤梳理机上,当前给棉长度分别为4.7 mm,5.2 mm及5.9 mm之时,依次调整落纤隔距为8 mm,9 mm,10 mm,11 mm及12 mm,试纺结果见表8。

表8 落纤隔距对给棉作用的影响

3.2 落纤隔距对梳理隔距的影响

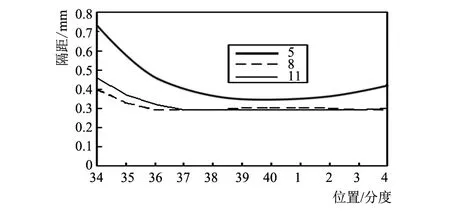

在锡林定位为38分度时,计算的落纤隔距分别为5 mm,8 mm和11 mm时的梳理隔距变化曲线见图12,梳理隔距的特征参数分别见表9。

图12 梳理隔距的变化曲线

由图12和表9可知,在梳理过程中,落纤隔距不同则梳理隔距的变化规律不同;落纤隔距越小,梳理隔距的平均值越大;在落纤隔距为8 mm时,梳理隔距的变异系数最小。

表9 梳理隔距的特征参数

4 给棉罗拉定位设置

4.1 梳理机的分离与牵伸

经过锡林分梳后的纤维丛前端,在分离接合开始时进入分离钳口(前钳口),此时上、下钳板的钳唇呈开启状态,处于纤维丛前端的纤维被分离钳口握持,以分离罗拉表面线速度快速前进,而纤维丛的后部由给棉罗拉和下钳板握持,以钳板的速度慢速前进,形成分离与牵伸;同时,顶梳针齿插入纤维丛梳理快速纤维。给棉罗拉、钳板、顶梳及分离罗拉在开始分离时的相对定位关系如图13所示,由于分离罗拉和钳板运动速度在分离接合过程中都在变化,故牵伸倍数也随之变化。

1—分离胶辊;2—分离罗拉;3—下钳板;4—导棉板;5—给棉罗拉;6—上钳板;7—顶梳。

4.2 给棉罗拉位置前移对梳理落纤的影响

给棉罗拉与分离钳口的隔距关联到给棉罗拉与分离钳口中间的摩擦力界。如果给棉罗拉与分离钳口的隔距变小,则摩擦力界的薄弱环节变短、浮游纤维的浮游动程缩小,使纤维变速点向分离钳口集中。如果纤维都在分离钳口变速,那么分离钳口对快速纤维的引导力较大,纤维不易被顶梳阻留,梳理落纤就少。因此,给棉罗拉前移,牵伸隔距变小,梳理落纤率降低,有利于节约用棉。

4.3 给棉罗拉位置对输出棉网均匀度的影响

给棉罗拉位置靠近分离钳口时,分离牵伸过程中纤维变速点向分离钳口集中,有利于输出棉网均匀,并可减少输出棉网的破边、破洞等问题。

在化纤型梳理机上,应合理安排给棉罗拉与上、下钳板的相对位置。由于化学纤维的纤维长度长,给棉罗拉的位置需相对于棉梳理机位置后移,对提高棉网均匀度、降低梳理落纤率具有显著效果。

5 锡林针布参数的优化

5.1 梳理对锡林针布的基本要求

梳理机的主要功能是排除生条中的短绒、棉结及杂质,提高纤维的伸直度、分离度及平行度。这种功能主要是由锡林针齿梳理纤维层完成的,因此,锡林针布应满足以下要求。

a) 要有较高的齿密,以满足排除生条中的短绒、结杂及提高纤维伸直度、分离度及平行度的要求。

b) 锡林针布齿条应具有一定的齿深,以满足重定量梳理小卷的要求。

c) 为了减少梳理过程中的纤维损伤或损失,并使梳理力逐渐加强,锡林针布齿密配置应前稀后密,锡林针布齿条的工作角应前大后小。

d) 锡林针布齿条表面应光洁、圆滑,以减少梳理过程中的纤维损伤。

5.2 化纤梳理机锡林针布齿条参数特点

梳理机上的锡林齿片一般分4组,经试验发现适应化学纤维的锡林总齿数为1.8万齿~2.3万齿,齿条密度的最佳分布是:第1排为25齿/cm2,第2排针52齿/cm2,第3排为88齿/cm2,第4排为97齿/cm2。

对齿部的棱角进行0.03 mm~0.05 mm的圆角处理,保证齿部棱角圆滑、光洁,防止锡林齿部在梳理过程中造成纤维损伤及挂花。

6 其他改进和优化

6.1 下钳板结构的改进

在下钳板给棉罗拉对棉层握持点前部增大铝条高度使弧形板长度增加10 mm,作用有二:① 可增大给棉罗拉对棉层的握持力,在分离牵伸过程中使中后部的摩擦力界向前扩展,利于控制分离牵伸过程中的浮游纤维,对减少落纤具有一定作用;② 由于铝条的支撑,当锡林梳理结束、钳板钳口开启时有纤维丛抬头,对新、旧纤维丛的接合有利。

6.2 梳理机吸落纤装置改进及负压的调节

针对化学纤维长度整齐度好、杂质少、短纤相对较少的特点,在梳理过程中要尽量保持较低的落纤率,要求生产过程中吸落纤装置负压调节要精、准、稳,不应出现较大波动。也就是说,设计风道时封闭性要好、通道体积不宜过大;重新设计时缩小了风道尺寸,将矩形风道宽度缩小1/4,如图14所示,负压调节为100 Pa~120 Pa。

a) 改进前 b) 改进后

6.3 梳理机落纤通道防静电处理

针对化学纤维易产生静电的特性,对三角风道、矩形风道的钢板表面喷涂防静电油漆,减少化学纤维与通道表面摩擦时的静电;而且通过对易产生静电零件进行即时放电处理,可达到防止飞花因静电吸附在通道表面造成的通道堵塞。

6.4 梳理机各部张力机构优化

图15是棉纤维和化学纤维的张力曲线对比,优化措施如下。

a) 棉纤维

针对化学纤维紊乱特性,将喂入机构原50齿张力轮,另外加工52齿、53齿、54齿、55齿张力轮备选;棉纤维承卷罗拉与给棉罗拉间棉网的正常喂入张力为7%~10%,化学纤维张力需调整为10%~12%,便于纤维伸直喂入;梳理后的化纤条抱合力差,在台面上容易断,为了改变台面纤条的张力,特别增加了台面变位张力齿轮(138齿、139齿、140齿)进行选配,将张力改变为原来的0.97~0.99倍,增加纤条抱合力。

6.5 车间环境优化

化学纤维梳理环境要求:温度为25 ℃~30 ℃,相对湿度为65%~75%,提高相对湿度是为了减少静电的产生。

7 化纤梳理工艺的研究

对化纤梳理机而言,其喂棉工艺参数是指喂入小卷定量、给棉长度及给棉方式[4]。合理选择梳理机的喂棉工艺参数对于提高梳理质量、成纱质量及产量具有重要意义。在相同的工艺条件下,梳理棉纤维时,后退给棉相比前进给棉梳理效果好、梳理落纤多;但梳理化学纤维时,落纤产生的静电大会造成浪费,不符合化学纤维梳理机的设计理念。为此,根据化学纤维特性,梳理时应使用前进给棉方式并满足给棉长度长的工艺要求。在给棉长度相同的情况下,进行不同小卷定量的纺纱试验,结果表明小卷定量以40 g/m~50 g/m为宜。

8 化学纤维梳理机的应用效果

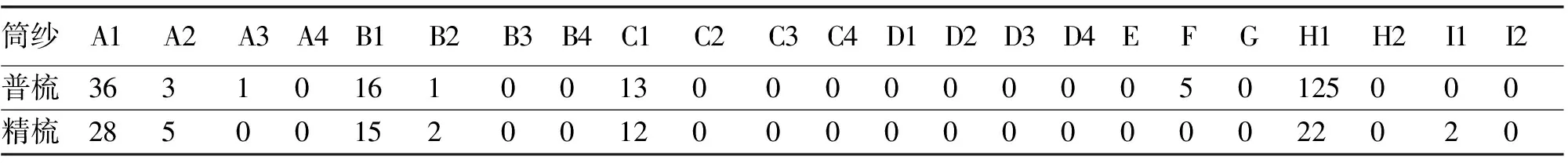

将研制成功的化学纤维梳理机,在江苏南通双弘纺织有限公司对多种纤维品种进行试纺,如:纯粘胶JR 14.8 tex赛络纺、涤粘JT/R 65/35 14.8 tex赛络纺、江南化纤的中化纤T 14.8 tex试制、再生涤纶T 14.8 tex试纺等,纺纱质量均能达到预期效果。表10是T 14.8 tex管纱指标对比,表11为其筒纱纱疵指标对比。

表10 T 14.8 tex管纱指标对比

表11 T 14.8 tex筒纱纱疵指标对比 单位:个/(100 km)-1

从表10可以看出,相比普梳,精梳管纱的小细节(-40%)、小粗节(+35%)和小棉结(+140%)均大幅度降低,成纱条干水平也显著提高。从表11可知,精梳筒纱的有害纱疵也有所降低,尤其是长粗长细纱疵H1从125个直接降到22个。

9 结语

9.1化学纤维梳理机的研发,提升了梳理机的品种适应性和化纤纱的产品档次。用此设备开发的高档化纤纯纺及混纺纱,吨纱溢价高于同行10%~15%,具有较好的经济效益。

9.2该梳理机适纺多种化学纤维,可解决多纤维混合横向不匀的难题,所纺化纤纱经下游客户使用,反映布面平整、疵点少、染色光洁、效果好。

9.3使用该梳理机能够将低端原料高端化,有效降低原料成本,提高产品的附加值。