罗拉胶圈状态不良引起的质量案例分析

徐学尹

(杭州精纱信息技术有限公司,杭州 311203)

0 引言

环锭纺纱线条干质量的优劣主要取决于其常规IPI纱疵水平,纱线检测的标准报告主要包括条干CV值、-50%细节、+50%粗节、+200%棉结这4项指标。在生产精梳纱或纱线指标较好时,常规IPI疵点较少,为了进一步对纱线质量进行对比和分析,当+200%棉结低于20个/km时,必须要同时关注纱线的-30%细节、-40%细节、+35%粗节和+140%棉结数量的变化,一般条干异常的纱线其细节、粗节、棉结也会明显增加。在关注质量指标报告时,还应特别注意对纱线异常波谱图的观察分析,首先消除有害机械波;在无明显机械波的情况下,纱线的条干CV值越大,其对应的波谱图最高点位置越高,这种情况下仍然要查找造成条干CV值差、波谱图高的原因,从而消除劣锭,使成纱指标的一致性和稳定性更好。笔者就细纱生产中由牵伸器材不良造成的几个典型质量指标案例进行分析。

1 细纱前罗拉前胶辊缠花对纺纱质量的影响

细纱机前罗拉、前胶辊是输出须条的重要器材,由于其运行速度高、加压大,在纱线断头后须条很容易发生缠绕,如果胶辊因此受损伤或罗拉缠花后仍继续用来纺纱生产,就会产生明显的机械波,造成规律性连续的竹节纱,质量指标严重恶化。以某厂纯棉普梳集聚纺C 18.2 tex纱为例,正常条干CV值为13.50%,当前罗拉缠花时,纱线条干CV值高达18.62%,纱线粗节、细节和棉结成几倍到几十倍增加,前罗拉缠花与正常纱质量指标对比见表1;前罗拉缠花时集聚纺C 18.2 tex纱波谱图见图1。

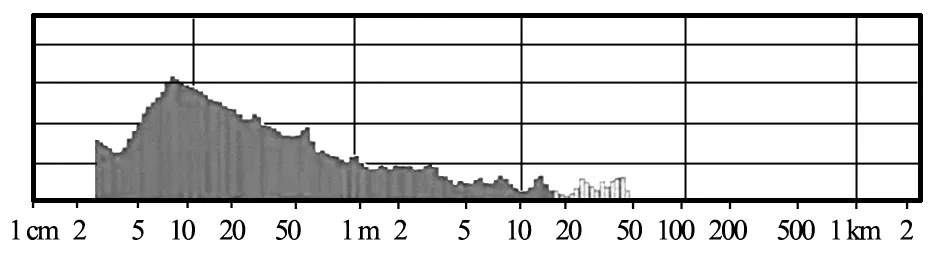

图1 前罗拉缠花波谱图

从表1数据对比来看,条干CV值明显变差,其他指标恶化程度更加显著,细节增加了约13倍,棉结增加了约6.3倍,粗节数量增幅最大,增加了约30倍。

从图1可以看出,机械波主波在8 cm位置有双柱机械波[1],同时在4 cm和2.5 cm位置显示1/2和1/3次谐波。

前罗拉(或前胶辊)缠花后纱线条干严重异常的主要原因有:① 细纱机揩车周期过长,罗拉表面不洁净;② 运转挡车工责任心不强,没有对缠绕罗拉的锭位进行清洁。

为杜绝该问题出现,需制定合理的细纱揩车周期,并保证牵伸区清洁彻底,罗拉、胶辊清洗干净。具体方法是:① 做好防油污染,罗拉轴承勤加、少加油,不应加油过量造成油脂溢出污染罗拉、胶辊,造成罗拉、胶辊缠绕;② 加强运转操作的清洁管理,按周期做好牵伸区部位的清洁,挡车巡回过程应及时消除缠花堵花问题。

2 无下胶圈或下胶圈跑偏对纺纱质量的影响

细纱机无下胶圈或下胶圈跑偏会造成粗纱条没有在胶圈上面,纺出纱线的条干CV值和-50%细节、+50%粗节、+200%棉结等指标明显恶化,这类纱线目视会有明显的、连续的粗细节疵点。图2是赛络集聚纺粘胶 14.8 tex纱下胶圈严重跑偏,造成其中1根粗纱不在下胶圈的上面,直接导致成纱指标明显恶化(见表2),同时在图3、图4的波谱图上主牵伸区有明显的牵伸波[2]。

图2 下胶圈严重跑偏

表2 正常纱与异常纱成纱质量指标对比

图3 下胶圈跑偏造成1根粗纱不在下胶圈上的细纱波谱图

图4 赛络集聚纺粘胶14.8 tex正常纱线波谱图

从赛络集聚纺粘胶14.8 tex纱线质量指标对比看,下胶圈跑偏造成1根粗纱不在下胶圈的上面,纱线条干CV值比正常纱线条干CV值增加了5.68个百分点,细节增加约22倍,粗节增加约48倍,棉结增加约1倍,尤其粗、细节增加幅度特别大,对纱线的质量危害极大。做好以下几点可以有效杜绝此类质量事故的发生[3]。

a) 挡车工每班班中要做1次全面检查,或者在交接班前做好检查交接,在巡回操作过程中要对经常断头的锭子进行详细检查并做好标记,通知维修人员及时检修处理。

b) 严格执行揩车增、换、补胶圈制度,揩车完毕开车生产后,要进行2~3次的逐锭检查,对位置不正的胶圈进行调校。

c) 要求胶圈工作状态达到目视保持上、下胶圈两侧对齐,直视下胶圈两边基本都能看到中罗拉的滚花花纹,两边露出基本一致。

d) 赛络纺品种的喂入喇叭口必须要调正,并取消横动动程;环锭纺品种喂入横动动程要合理调整,建议控制在4 mm~6 mm;集聚纺品种建议取消横动动程或使用小于4 mm的横动动程。

3 下胶圈损伤对纺纱质量的影响

纺纱厂检测监控纱线质量,一般都采取每天抽取一定数量的细纱管纱进行测试,通过条干均匀度测试仪的测试数据来了解纱线质量指标,进而对质量管理进行分析指导。

一般情况下,纱线条干与波谱图高度之间存在一定的相关性。在无机械波影响的条件下,按正常规律,纱线的条干CV值越大,其对应的波谱图最高点位置越高;原料质量越差,其成纱波谱图最高点位置越高;普梳棉纱比精梳棉纱的波谱图最高点位置高[3]。当发现个别单锭纱线的波谱图异常,条干CV值、细节、粗节、棉结的波动变化大时,应考虑纺纱器材的使用状态。

图5为C 14.6 tex纱正常生产的波谱图,图6为C 14.6 tex 纱异常生产的波谱图。

图5 C 14.6 tex纱正常生产的条干和波谱图

图6 C 14.6 tex 纱异常生产的条干和波谱图

从波谱图最高点对比看,正常纱的波谱图最高点在纵坐标约2.6格处,异常纱的波谱图最高点在纵坐标约2.9格处。成纱质量指标对比见表3。

表3 C 14.6 tex正常纱与异常纱质量指标对比

对于异常纱线对应的粗纱测试条干CV值为4.8%,粗纱条干和波谱图均正常,排除粗纱不良造成的可能;到细纱机上对该锭位仔细检查,下胶圈表面有较明显的磨损凹痕,翻看下胶圈內表面已经严重破损开裂,导致下胶圈回转不正常,胶圈钳口对纤维控制能力差,造成粗细节明显增加,纱线条干随之恶化。

4 结语

罗拉、胶辊、胶圈是细纱机牵伸机构非常重要的专件器材,其运行状态的好坏与成纱质量密切相关,罗拉、胶辊、胶圈状态不良时纱线指标常常会恶化并经常伴随相应部位机械波的产生,为杜绝器材专件不良对成纱质量造成危害,应规范有效地用好纺纱器材,按周期做好清洁、保养、检修、更换等工作,不让设备带病运转。