多级复合芯结构的强化沸腾传热研究

孙雄康,李强

(南京理工大学能源与动力工程学院,江苏 南京 210094)

引 言

随着电子器件高度集成化,热通量逐渐增大,先进的高热通量和大功率电子设备通常需要高效的散热解决方案来确保其稳定运行。气/液相变冷却技术是较好的冷却解决方案之一,其传热系数高,可以快速带走大量的热量。但相变传热技术的应用受到临界热通量(CHF)的限制,它决定了沸腾传热装置的上限。

目前大量研究[1-7]表明优异的多孔表面能够提供更多的汽化核心、更强的液体供应能力来实现沸腾传热性能的提高,提升临界热通量,这为多孔表面的设计提供了理论依据。强化表面结构是更易实现的强化沸腾换热手段,不同的制备方法可以得到各种形式的强化表面:机械加工表面[8-10]、化学处理表面[11-12]、粗糙表面[13]、烧结表面[14-16]等。烧结型多孔表面由于比表面积大、传热系数高、临界热通量高,已广泛应用于工业生产中。

Webb[17]指出多孔层是较容易实现的强化技术。Hwang等[18]对不同粒径(40~80 μm)的铜粉颗粒进行烧结,结果证明临界热通量可提高1.8倍。Liter等[19]烧结出几何外形为锥形、厚度不均的多孔结构,发现临界热通量为76 W/cm²,相当于光滑表面(25 W/cm²)的3 倍。Min 等[20]烧结出不同几何外形的2-D、3-D 多孔结构,发现临界热通量与结构的间距有关,并指出结构的间距与高度相同时,沸腾传热效果更好。Ze等[21]利用电化学沉积法制备出微米孔、纳米锥复合结构,发现微米孔结构临界热通量和传热系数分别为272 W/cm²和10.5 W/(cm²·K),比光滑表面分别提升了64%和147%。纳米锥复合结构临界热通量为284 W/cm²,最大传热系数为14.7 W/(cm²·K),比光滑表面分别提升了71%和250%,相比普通纳米锥结构分别提升了5%和35%。

黄青松[22]利用固相烧结和微细铣削加工技术制备出了内凹槽多孔复合结构,发现传热系数最高达到12.8 W/(cm²·K),临界热通量达到247 W/cm2,并且粒径在50~75 μm时传热性能更佳。尹德蓉[23]利用电火花切割工艺制备柱状复合多孔结构,发现柱状复合结构的临界热通量为331 W/cm2,是均匀泡沫铜的1.52 倍。传热系数最大达到14.3 W/(cm²·K),是均匀泡沫铜的2.47 倍,并且在柱高3.2 mm、柱间距0.3 mm 时传热性能更好。Yang等[24]利用电沉积技术制备了径向梯度孔径蜂窝状多孔结构,发现在高热通量下,径向梯度孔径蜂窝状多孔结构的传热系数比均匀结构高,梯度最大时传热系数达到16.1 W/(cm²·K),是均匀结构的1.3倍,是纯铜表面的3.5倍。

综上所述,以上文献分别研究了不同多孔表面的沸腾传热特性,虽然性能有所增强,但临界热通量提升有限,仍不能解决部分高热通量电子器件的散热需求,为此需要研发出具有更强传热性能、更高临界热通量的多孔表面。本文制备了一种具有大量汽化核心和较强液体回流能力的复合多孔表面,在大气压下用去离子水对多孔表面进行池沸腾传热实验,并与光滑表面的传热性能对比。通过实验数据深入了解复合多孔表面强化沸腾传热机理。

1 复合多孔表面的制备

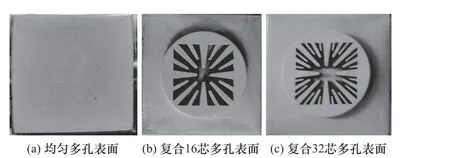

强化沸腾传热的关键是改善表面结构,强化后的多孔表面具有较大的比表面积和更多的活化孔隙。为了提高临界热通量和传热系数,设计并制备了三种多孔表面:均匀多孔表面和复合多孔表面(16 芯和32 芯),如图1 所示。均匀多孔表面制备如下:先将球形铜粉颗粒填充在石墨模具的型腔中,待填充好后将紫铜基板放在顶部进行烧结,在900℃烧结1 h[25]。为了探究复合芯的强化沸腾传热效果,均匀多孔表面用来与复合多孔表面的传热性能进行对比。

图1 三种不同多孔表面实物图Fig.1 Physical pictures of three different porous structures

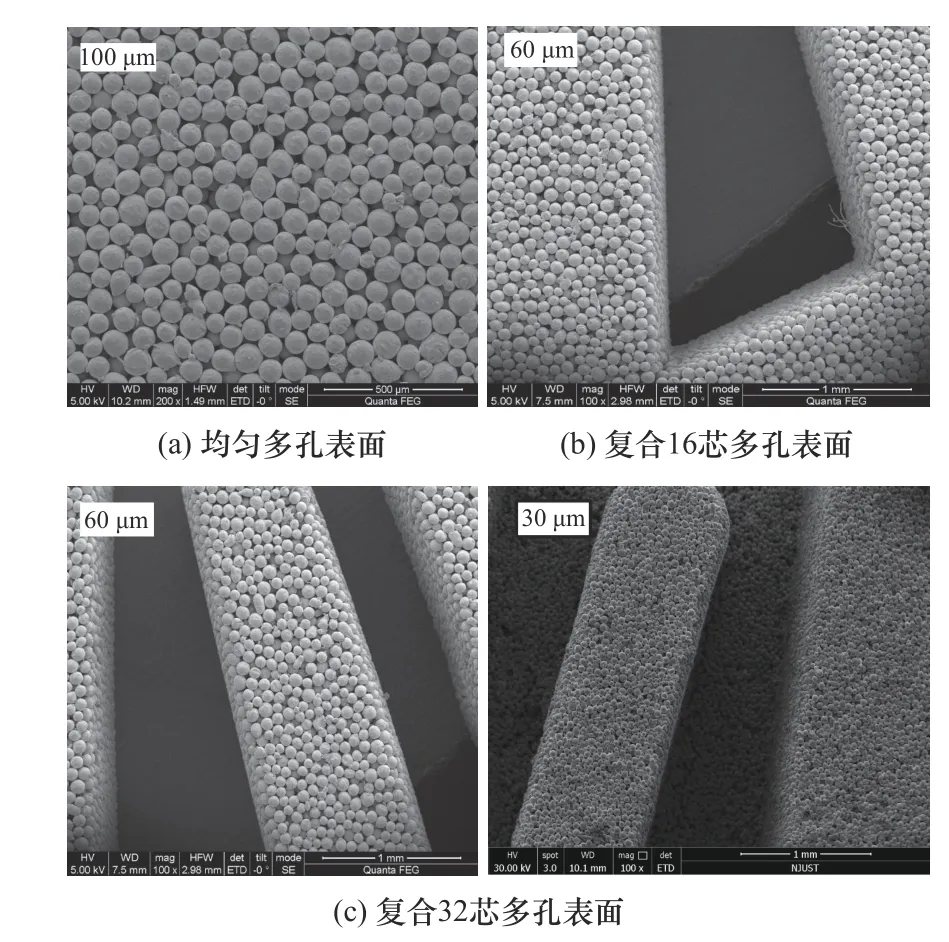

复合多孔表面是由球形铜粉在900℃下,在均匀多孔表面上原位烧结1 h 得到。设计了两种不同芯数量(16 芯和32 芯)的复合多孔表面来研究芯数量对传热性能的影响,通过增加芯结构的数量并使每条芯变窄但变厚,理论上可以在不减小液体扩散层面积的情况下提高液体供应能力[26]。图2 分别为几种多孔表面的SEM 图。另外,通过对比研究,选择传热性能更佳的一种多孔复合结构进行优化。实验研究了颗粒直径(30~100 μm)和高度(0.5 mm/1 mm/2 mm)等参数对结构沸腾传热性能的影响,以获得更强的传热性能。

图2 三种不同多孔结构样品的SEM图Fig.2 SEM images of three different porous structures

2 实验部分

2.1 池沸腾系统

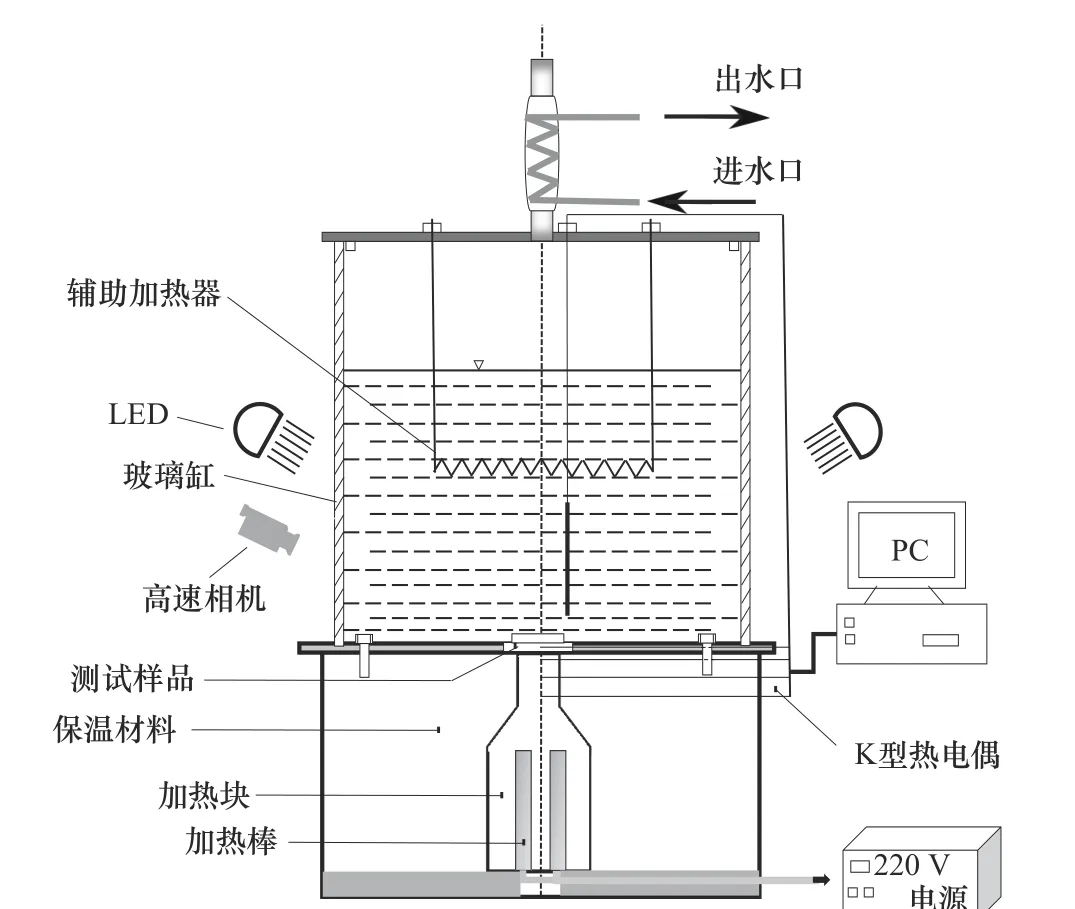

图3 是池沸腾测试系统[27-29]示意图。该装置包括加热系统、电源系统、冷凝系统、数据收集系统和可视化系统。四根相同规格的加热棒嵌入铜块中组成加热系统,选择特氟龙(因为其出色的可加工性和低热导率)将样品固定在加热块的顶部,合理调整尺寸以确保样品完全暴露在池水中。在加热块和样品的间隙中填充导热硅脂(VK-887,热导率为6.0 W/(m·K))减少接触热阻。通过螺纹连接使装置器件间机械接触良好。在样品和特氟龙槽之间的空隙中填充柔性环氧树脂(3M DP190)以保证水密封。通过可变电压控制电源,以确保所需的加热功率。

图3 池沸腾测试系统示意图Fig.3 Schematic diagram of pool boiling test system

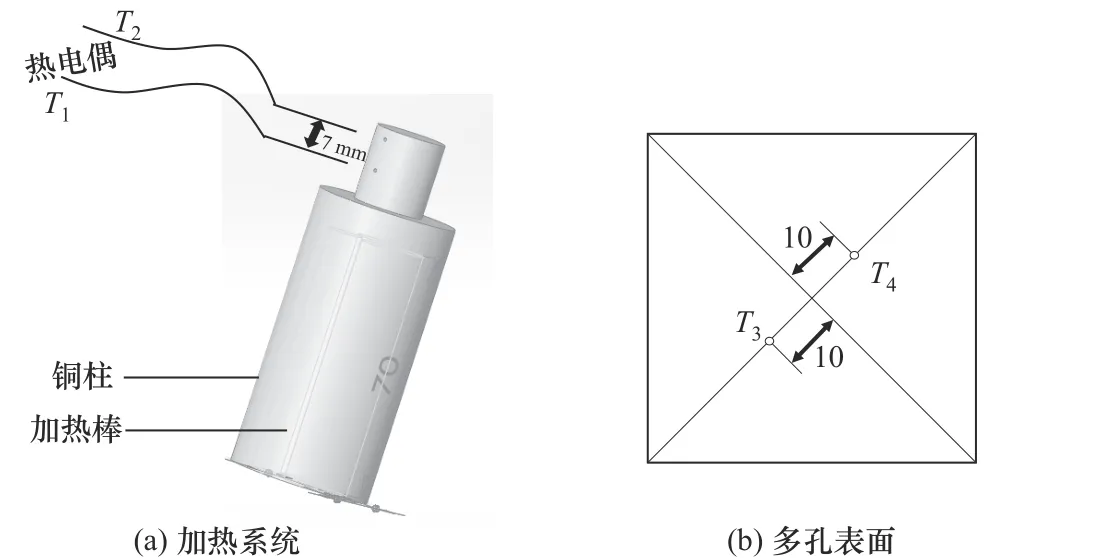

在测试过程中,使用了多根K 型热电偶来读取温度。图4 是加热系统及其测温点示意图,距表面2 mm 及9 mm 处加工出两个直径1 mm 深度10 mm的圆孔,孔内插入直径1 mm的K型热电偶分别测量两点的温度T1和T2。表面温度则通过安装在铜基板中心背面凹槽的两根K 型热电偶测量得到,取T3和T4的平均值。另外再用一根直径为0.5 mm 的K 型热电偶置于结构表面上方测量工质温度,两者的温差即为壁面过热度。

图4 加热系统及池沸腾测温点示意图Fig.4 Schematic diagram of heating system and pool boiling temperature measurement point

可视化部分是由高速摄像头(IDTY4)和一个LED 探照灯组成。在全分辨率(1024×1024 像素)下,相机的帧频为3000 帧/秒,缩小视窗可以实现更高的帧率,在研究中使用的最大帧频为6000 帧/秒。变焦镜头(NavitarZoom6000)通过适配器(Navitar2.0x)连接到高速相机被用来放大观察区域。镜头的可变放大倍率是物体原始尺寸的0.7~4.5 倍。相机和传热表面的角度设定为30°左右。通过该角度观察,可以计算出成核位置的密度、气泡离开直径和气泡离开频率。为了降低影响,选择了功率为100 W 的LED灯用作辅助光源。

实验开始前,将去离子水注入容器中距样品上表面约100 mm处,再打开主加热器和辅助加热器保持液体沸腾,除去不可冷凝的气体,然后关闭加热器待冷却后开始测试。在实验过程中,将工质的温度保持在一个大气压下(101325 Pa)的饱和温度。数据收集系统将数据获取间隔设置为4 s。每当功率变化时,热电偶值的变化在10 min之内小于0.2℃时,认为已达到稳态。收集完数据后,再打开光源用高速相机拍摄照片。

2.2 数据误差分析

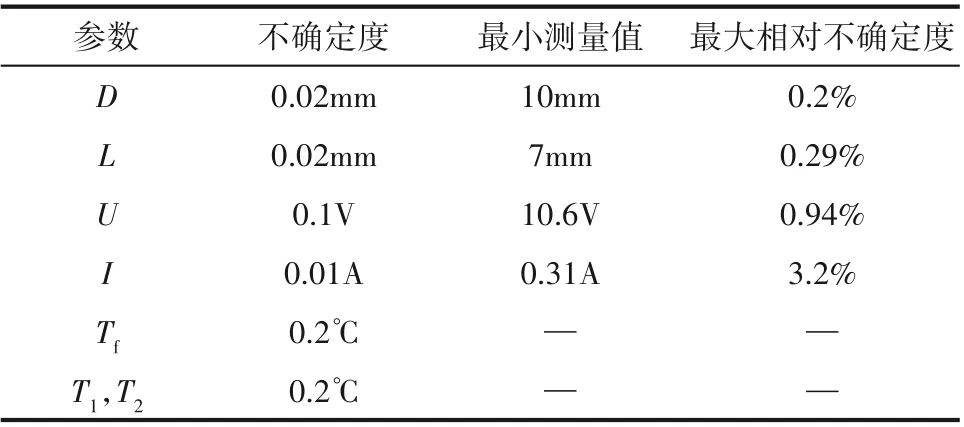

实验中直接测量参数的不确定性见表1。

表1 直接测量的不确定度Table 1 Uncertainty of direct measurement

根据收集到的数据,可以得出热通量的表达式为:

式中,U是电源电压;I是电源电流;D是加热柱直径。

壁面温度Tw为:

式中,T3、T4是由布置在加热面凹槽内的两根热电偶测得的温度。因为校准的K 型热电偶精度为±0.2℃,则测量的T3、T4的误差均为±0.2℃,推算出Tw的误差为±0.2℃。对流传热系数为:

式中,Tw是壁面温度,由安装在样品基板上的热电偶测量得到;Tf是工质的温度。

利用误差传播法对测量参数的不确定度进行了分析,表2 列出了间接测量参数的不确定度。考虑热损失的情况下热通量最大不确定度为8%,传热系数的最大不确定度为10.2%。

表2 间接测量的不确定度Table 2 Uncertainty of indirect measurement

3 实验结果与分析

3.1 沸腾传热性能

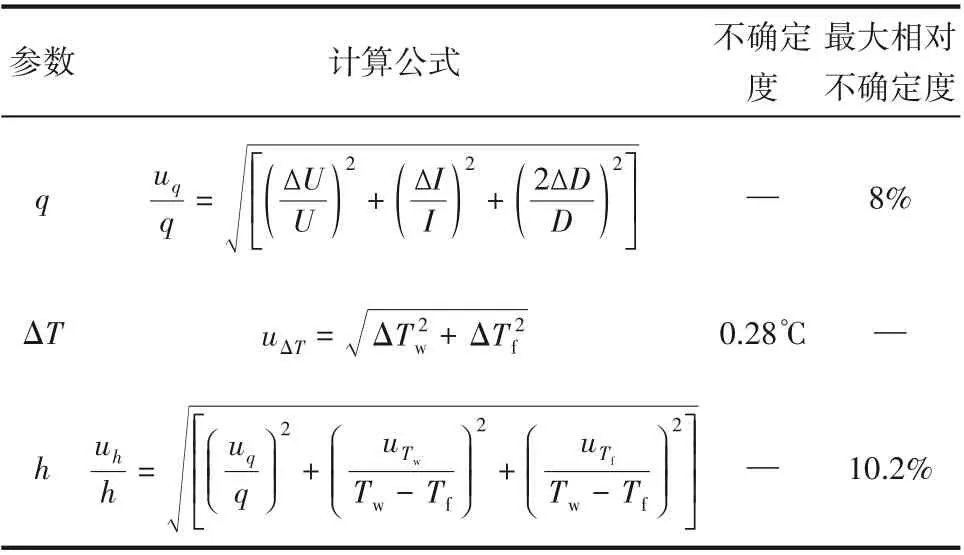

为了研究复合多孔表面的沸腾传热强化效果,选取了光滑表面、均匀多孔表面、复合16 芯多孔表面和复合32芯多孔表面进行池沸腾传热性能测试,结果如图5~图7所示。

图5 复合多孔表面与光滑表面的去离子水饱和池沸腾传热曲线Fig.5 Saturated pool boiling curves for de-ionized water on composite porous surface and plain surface

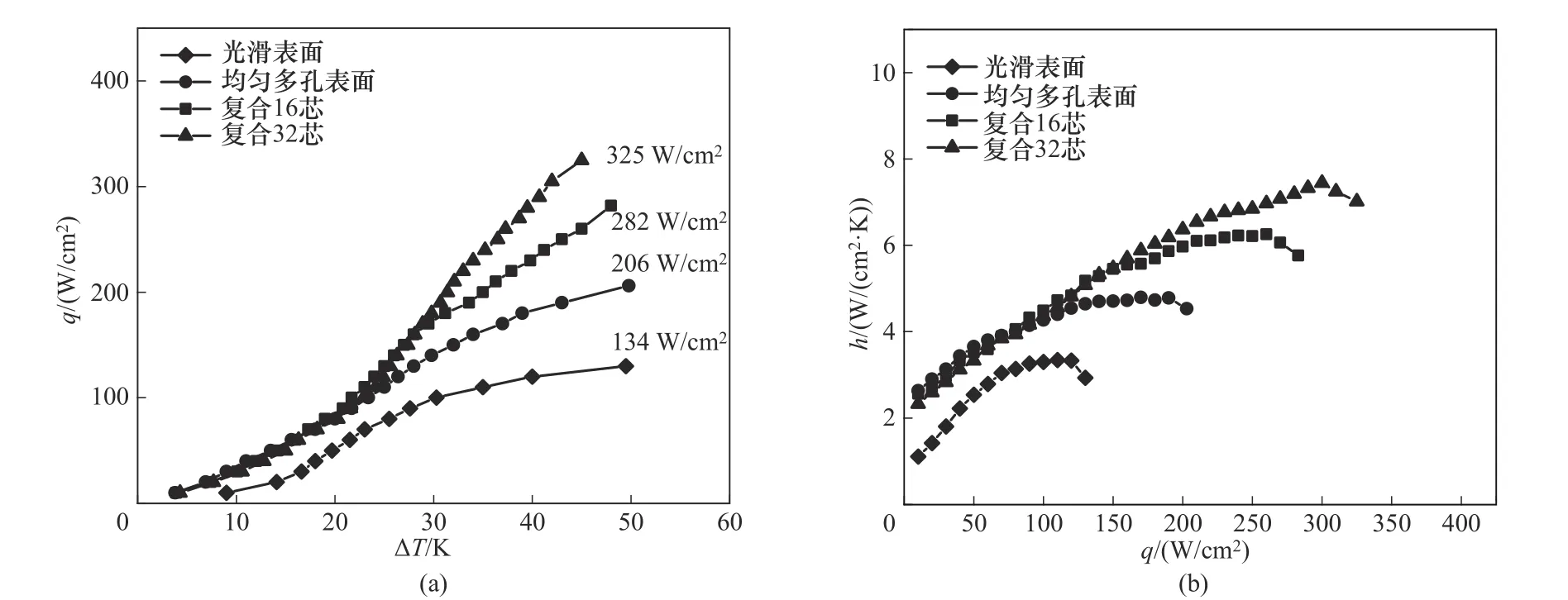

图6 不同粒径复合多孔表面的去离子水饱和池沸腾传热曲线Fig.6 Saturated pool boiling curves for de-ionized water on composite porous surface of different particle size

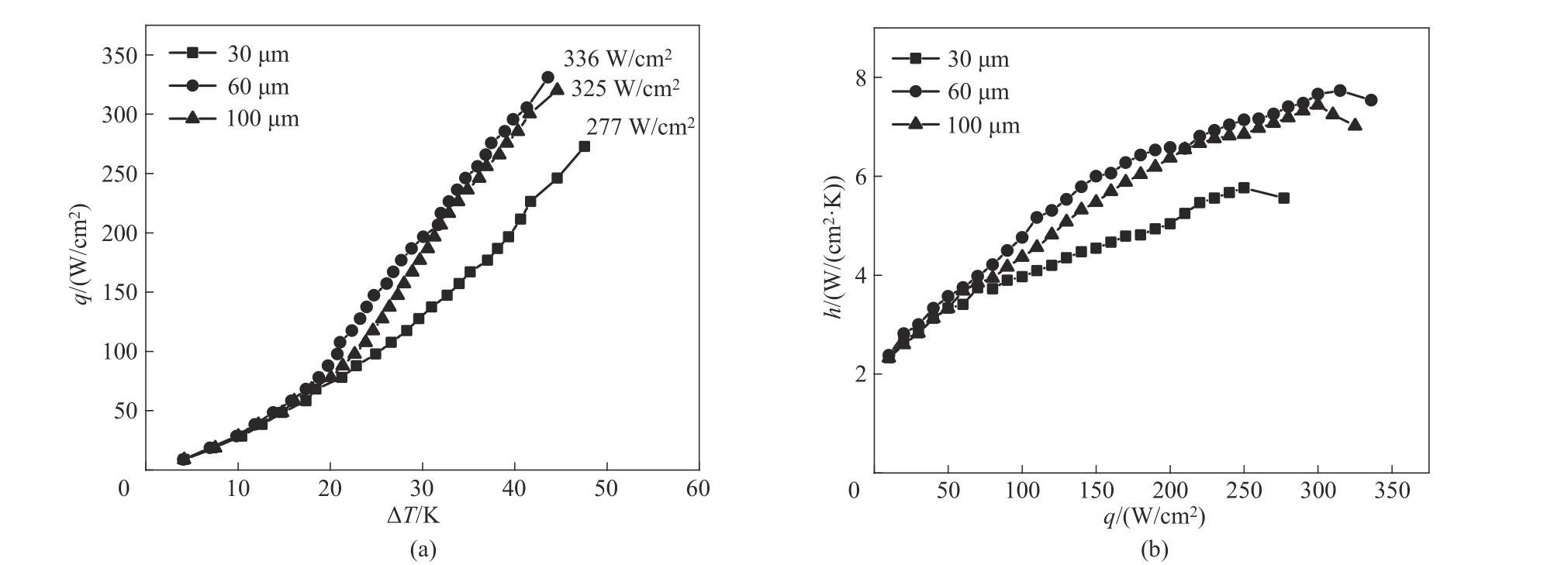

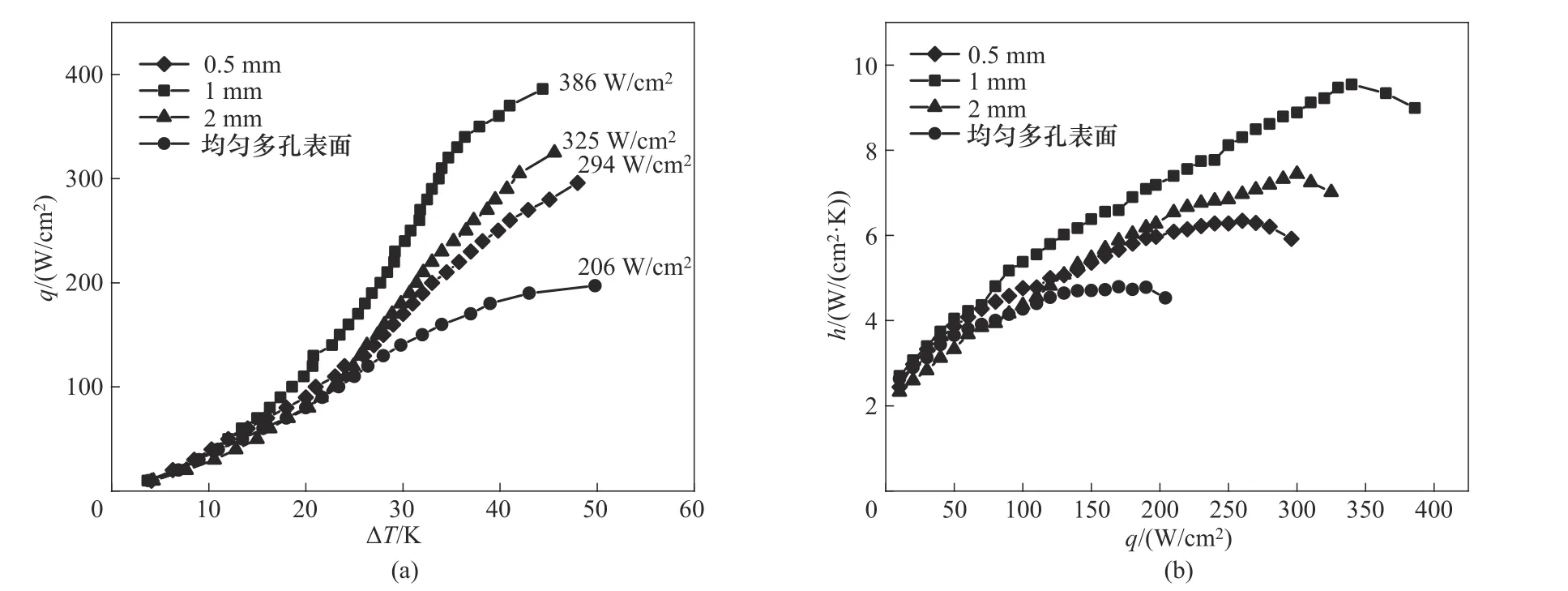

图7 不同高度复合多孔表面的去离子水饱和池沸腾传热曲线Fig.7 Saturated pool boiling curves for de-ionized water on composite porous surface of different height

图5是复合多孔表面与光滑表面的去离子水饱和池沸腾传热曲线,由图可知,在整个测试阶段,多孔表面的传热性能明显优于光滑表面,这表明多孔表面强化了沸腾传热;在热通量低于60 W/cm2阶段,尽管多孔表面传热性能更强,但光滑表面的传热系数增长速率更快;其中,相比于复合多孔表面,均匀多孔表面的传热性能更强。继续增加热通量,光滑表面的传热系数增长缓慢,甚至有所下降,而多孔表面的传热系数保持增加的趋势,直到接近CHF。在此区域三种多孔表面的传热性能有所不同:均匀多孔表面传热系数增长渐缓,复合32 芯多孔表面表现出强势的增长趋势,直到达到CHF。传热系数最高达到7.4 W/(cm2·K),是光滑表面的2.3倍。复合多孔表面主要通过以下方式强化沸腾传热效果:增加沸腾面积从而具有更多的汽化核心,促进气/液分离,减少气泡逸出阻力,以及加快液体回流。在高热流区域,增加液体供给能力是提升传热性能的主要因素。

在实验中还观察到粒径大小和CHF 增加之间的明显趋势,图6 是不同粒径复合32 芯多孔表面的去离子水饱和池沸腾传热曲线。由图可知,粒径从30 μm增加到60 μm时,结构传热性能的提升比较明显,继续增加到100 μm 时发现传热效果不增反降。分析认为粒径影响结构的毛细性能,该参数决定液体沿多孔层扩散流动抵抗水力阻力的能力,研究表明粒径60 μm时结构毛细性能较好。

图7 是不同高度复合32 芯多孔表面的去离子水饱和池沸腾传热曲线。由图可知,复合多孔表面的沸腾传热性能明显优于均匀多孔表面。这是由于复合多孔表面增加了沸腾时的总面积,进而增加了汽化核心数。随着热通量的增加,复合多孔表面上的活化孔隙逐渐被激活,直观表现就是实验中发现顶部芯结构表面也开始产生气泡。在相同条件下复合多孔表面高度越高,汽化核心数就越多,传热效果就越好。复合结构柱高1 mm 时强化沸腾传热效果最佳,传热系数最高达到9.5 W/(cm2·K),是光滑表面的3 倍;临界热通量为386 W/cm2,是光滑表面的2.9 倍。继续增加结构高度,发现传热性能出现下降。虽然高度越高,沸腾接触面积越大,但工质流动阻力也会增大,气泡的逸出阻力增大,传热热阻增加,进而抑制传热效果,两者相互影响。

3.2 可视化研究

高速摄像表明,在不同热通量下多孔表面的气泡行为是各不相同的。存在三种沸腾状态:孤立气泡核沸腾、发展核沸腾、聚结核沸腾。在孤立气泡区,能看到完整的气泡循环周期:生成、脱离与等待;在发展核沸腾区,汽化核心数和气泡数量都迅速增加,在表面形成连续上升的蒸汽柱,气液对流剧烈,传热性能提升明显;在聚结核沸腾区,生成的气泡迅速聚结成蒸汽块覆盖在加热表面,此时无法观察到单个气泡的行为轨迹,但可以分析蒸汽块的脱离频率和形状。结构传热性能的变化都可以从气泡行为找到依据。

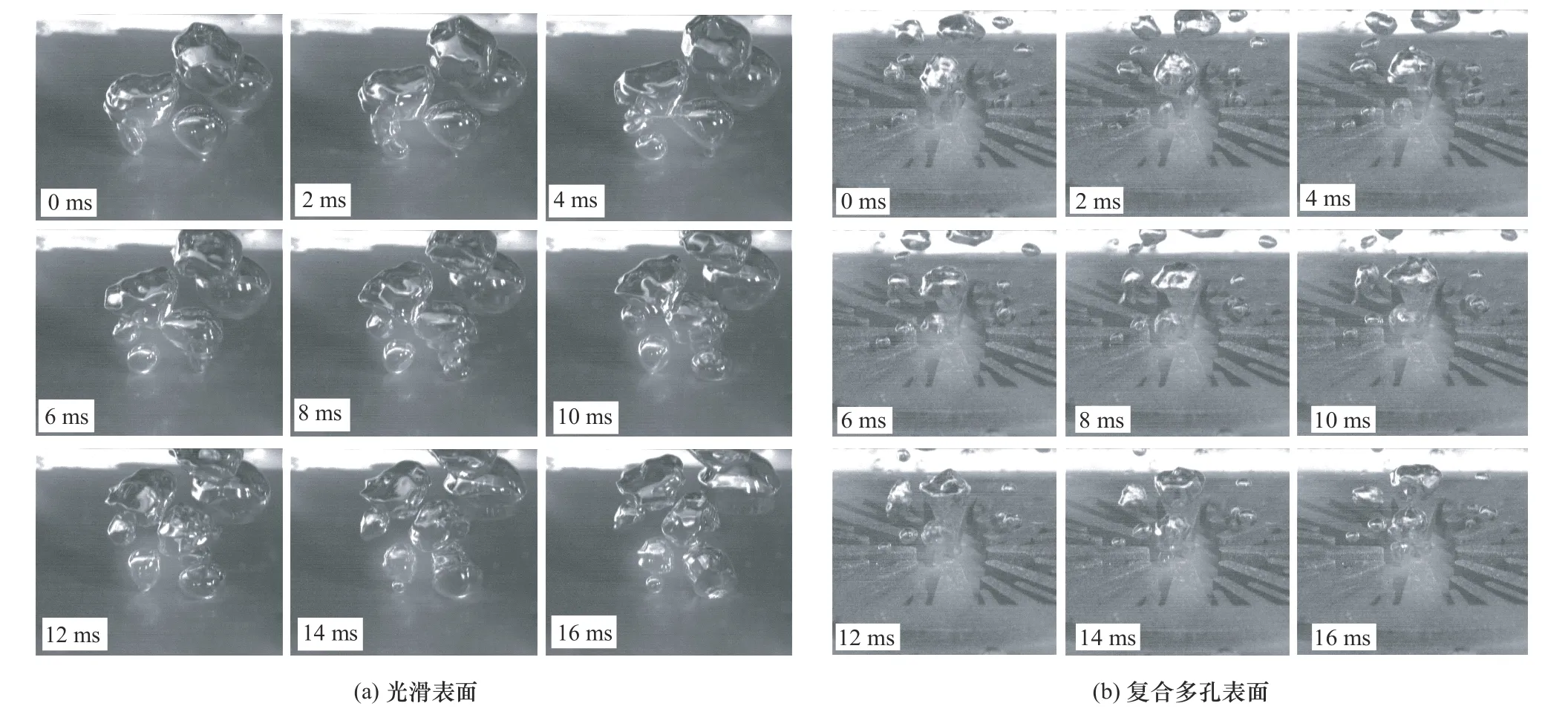

图8 是光表面与复合32 芯多孔表面的孤立气泡核沸腾。由图可知,根据单个气泡的运动周期,可以从图像中计算出有效汽化核心密度和脱离频率。定义气泡开始进入生长为0 ms,在16 ms 时光表面上只有6 个气泡,而多孔复合表面上至少有十几个气泡。特别地,光表面上气泡脱离需要12 ms,等待时间约为4 ms 以形成新的气泡,而多孔复合表面气泡脱离最快只要6 ms,几乎不需要等待时间。由于具有更多的汽化核心和更高的脱离频率,多孔结构的存在能有效强化沸腾传热效果。

图8 孤立气泡核沸腾(q=10 W/cm2)Fig.8 Isolated bubbles nucleate boiling(at heat flux 10 W/cm2)

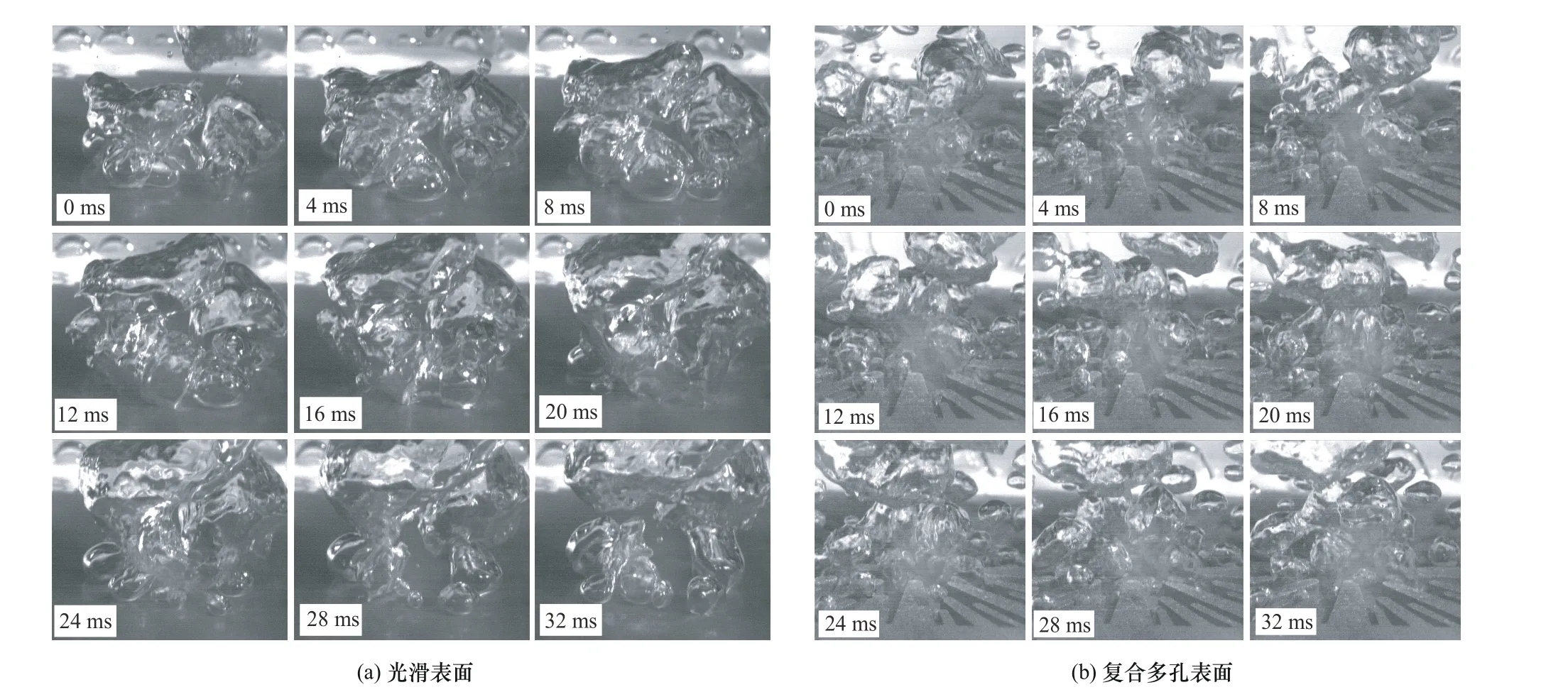

当热通量继续增加,表面转变为发展核沸腾。图9 是光滑表面与复合32 芯多孔表面的发展核沸腾图片,由图可知,过热度的增加使得越来越多的汽化核心被激活。这时可以明显观察到表面的气泡数量急剧增加,气泡等待时间明显缩短,气泡离开直径迅速增大。而且生成的气泡比较分散,随着气泡互相合并,气泡直径增大,气泡之间开始相互影响,在表面上方形成一道道连续上升的蒸汽柱。气泡的每次脱离都会引起液体的剧烈扰动,伴随着大量的液体补充,形成强烈的对流,带来传热性能的快速提升。

图9 发展核沸腾(q=32 W/cm2)Fig.9 Full developed nucleate boiling(at heat flux 32 W/cm2)

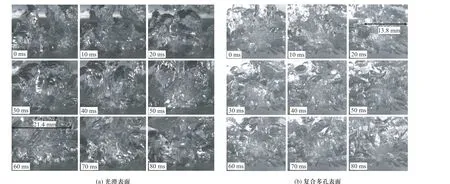

在高热通量下,表面发展成聚结核沸腾,蒸汽柱聚结成直径更大的蒸汽块,并覆盖在加热面上方,气泡的行为受前一个脱离的气泡和附近的气泡共同影响,气液对流剧烈,进而使得传热系数快速增长,但蒸汽块的形成严重影响了表面受热区域液体的补充。光滑表面与多孔表面上方的蒸汽块脱离频率差异不大,在形状大小上存在一些差异。图10 是光滑表面与复合32 芯多孔表面的聚结核沸腾图片,由图10 可知,光滑表面上的聚结蒸汽块长到21.4 mm 直径需要60 ms,同时复合多孔表面只需要20 ms 就可以生长到13.8 mm 直径。复合多孔表面的气泡增长更快,体积更大,可以带来更多的液体补充,提升传热系数,推迟临界热通量的到来。

图10 聚结核沸腾(q=101 W/cm2)Fig.10 Bubble coalescence nucleate boiling(at heat flux 101 W/cm2)

可视化结果表明,光表面与复合多孔表面在不同热通量阶段的气泡行为都不同,这解释了它们在沸腾传热性能上的差异。均匀多孔表面强化了低热通量阶段的沸腾传热,而复合32芯多孔表面强化了高热通量下的沸腾传热,因此后期需要研究提升复合多孔表面在低热通量下的传热性能。

4 结 论

以去离子水为工质的复合多孔表面核态池沸腾实验,通过对沸腾传热性能和可视化图像的研究,得到如下结论。

(1)复合芯结构的增加有效强化了沸腾传热效果,复合32芯多孔表面表现出更强的传热性能;粒径影响着复合结构内部的毛细性能,进而影响到结构的液体供应能力,在测试范围内60 μm 的复合多孔表面表现出更好的强化传热效果。柱高1 mm 的复合32 芯多孔表面,其临界热通量为386 W/cm2,是光滑表面的2.9倍。传热系数最高达到9.5 W/(cm2·K),是光滑表面的3倍。

(2)复合多孔表面由于具有更多的汽化核心和更高的汽泡脱离频率,强化了沸腾传热。在高热通量条件下,复合多孔表面上的聚结蒸汽块生长更快且气泡尺寸更大,气泡脱离后带来大量的液体补充,提升了沸腾传热系数,推迟了临界热流的到来。

符 号 说 明

D——加热柱直径,m

h——传热系数,W/(cm2·K)

I——变压系统电源电流,A

L——热电偶间的垂直距离,m

q——热通量,W/cm2

Tf——工质的温度,℃

Tw——壁面的温度,℃

U——变压系统电源电压,V