R410A制冷剂在润滑油中的动态析出特性的研究

高欢,丁国良,周发贤,庄大伟

(上海交通大学制冷与低温工程研究所,上海 200240)

引 言

压缩式制冷系统中,制冷剂与润滑油充分接触,存在互相溶解的现象[1-2]。制冷剂溶解量随压缩机开机、停机及变频运行而变化。压缩机开关过程中,系统压强急剧变化[3],导致制冷剂在润滑油中溶解析出,从而使制冷系统中的制冷剂有效充注量动态变化。

制冷剂有效充注量难以预测,导致制冷系统实际性能低于设计性能。制冷系统中的制冷剂有效充注量是指实际参与制冷循环的制冷剂量,等于制冷剂充注总量减去润滑油中的制冷剂溶解量。其中,现有的溶解性参数均基于稳态工况测定得出[4],与实际动态情况偏离大,无法计算制冷剂有效充注量。而制冷系统性能受制冷剂有效充注量影响[5],使用基于稳态工况的溶解性参数将无法准确预测有效充注量,导致设计的制冷系统性能下降[6-7]。尤其是在压缩机的开机工况,压力急剧变化,制冷剂快速从润滑油中析出。因此,为了准确预测制冷系统中制冷剂的有效充注量,需要得到制冷剂在润滑油中动态析出时溶解量的变化特性。

测量制冷剂溶解量的方法包括间接测量法和直接测量法。间接测量法的原理是通过测量制冷剂在混合物中逸出的质量,间接推出混合物中剩余的制冷剂质量。间接测量法已被Fukuta 等[8]、Fortkamp 等[9]应用于测量R600a/石蜡基油和环烷基油、R134a/POE、R1234yf/POE 混合物中制冷剂的实时质量分数。但该方法操作复杂,时间响应长,不适用于制冷剂快速析出时的溶解量测量。直接测量法的原理是通过测量溶液的折射率[10-14]、吸光度[15-16]、黏度[17]、声速[18]、密度[19]、介电常数[20]等随混合物质量分数变化的物理性质获得制冷剂质量分数。通过折射率直接测质量分数的方法由Fukuta 等[11-13]提出并证实了其在稳态下的可行性,但并没有被进一步运用于制冷剂动态析出的研究。

制冷剂析出时的动态溶解量模型未有相关文献报道,仅有适用于制冷剂溶解时的动态溶解量模型[8,21-26]。制冷剂析出过程比制冷剂溶解过程更为复杂,析出不仅是溶解的逆过程,还伴随着气泡和泡沫层的产生,溶液中的传质不仅包括气液相之间的传质,也包括气相与泡沫层、泡沫层与液相之间的传质。因此溶解模型不能直接用于制冷剂析出过程。

本文目的是通过实验研究制冷剂在润滑油中析出时制冷剂溶解量随时间变化的特性,并提出制冷剂溶解量随时间变化的数学模型。

1 实验方法

实验目的是测量制冷剂析出时溶解量的动态变化。制冷剂析出可通过降低气相压力实现,制冷剂实时溶解量可通过折射率直接测质量分数的方法获得。

1.1 实验原理

折射率直接测质量分数方法的原理是利用不同质量分数混合物折射率的不同,使用激光位移传感器得到折射率的实时变化情况,从而获得质量分数的实时变化数据。使用激光位移传感器发射一束激光,光路进入混合液后发生折射,在反射面反射被激光位移传感器接收。不同质量分数的制冷剂/润滑油混合物折射率不同,使得激光射入混合液后折射光路不同,从而导致激光位移传感器接收到的反射光路位移不同。利用制冷剂质量分数与激光反射位移之间一一对应的关系,通过激光位移传感器进行位移测量,从而实时得到制冷剂的质量分数变化。

1.2 实验装置

实验装置包括测试台模块、激光器定位模块、压力调节模块,见图1。

测试台模块包括测试容器、视镜玻璃、激光反射镜、激光位移传感器以及温度和压力传感器。实验过程中,由激光位移传感器通过视镜玻璃向测试容器内静置的制冷剂/润滑油混合气液射入激光,激光在激光反射镜处反射并由激光位移传感器再次接收,从而获得液相的质量分数数据。气相的温度和压力数据分别由温度和压力传感器进行收集。

激光器定位模块包括激光位移传感器托板、步进电机及线性模组。实验过程中,激光位移传感器通过托板被固定在线性模组上,可由步进电机沿竖直方向上驱动以达到设置高度。

压力调节模块由压力调节罐和真空泵组成,可起到调节测试容器内压力的目的。实验过程中,通过向压力调节罐内充注一定量的制冷剂气体,使压力调节罐内的压力达到一定值,打开连接测试台模块及压力调节模块的阀门,即可使得测试台模块内的压力与压力调节模块的压力平衡。另外,由于压力调节罐体积远大于测试容器体积,压力调节模块可以达到瞬间降低并稳定测试容器压力的作用,模拟压缩机开机工况。

1.3 实验对象及工况

实验选用制冷系统常用的R410A 制冷剂和SUNICE SL-68S 型号POE 润滑油。实验设计温度为标准室温25℃;实验设计定量充注制冷剂和润滑油,使得总的制冷剂质量分数为58%,即制冷剂气液相总质量占制冷剂、润滑油混合物总质量的58%,误差±3%;实验设计压力工况为蒸发温度4~11℃对应的R410A饱和蒸气压力,变化范围为0.91~1.09 MPa。实验工况见表1。

表1 实验工况Table 1 Experimental conditions

1.4 实验步骤

实验包含气体排除、润滑油及制冷剂充注、实验阶段、实验结束处理4个步骤。

(1)气体排除。针对测试容器、压力调节罐进行抽真空处理至1 kPa以下。

(2)润滑油及制冷剂充注。按照实验设计的工况依次向测试容器内充注一定质量的润滑油及制冷剂液体,按照实验设计的压力向压力调节罐内充注制冷剂气体。压力调节罐内需充注的制冷剂量由以下方式确定。测试容器内的制冷剂气相密度为ρvap,chamber,测试容器的气相体积为Vvap,chamber,压力调节罐体积为Vtank,需往内充注制冷剂质量m,使得阀门开启后测试容器与压力调节罐的压力平衡并到达设定值,该压力对应的制冷剂气相密度为ρstab。根据物质守恒定律,可以推出压力调节罐内需要充注制冷剂的质量m:

(3)实验阶段。待测试容器中制冷剂与润滑油混合均匀后,打开连通测试台模块和压力调节模块的阀门,实验开始;每个变压工况的有效数据采集时间为1500 s;压力及温度数据通过安捷伦34970A进行收集,激光位移数据通过米铱ILD 2300 Tool软件进行收集。

(4) 实验结束处理。数据采集完成后,关闭阀门,对制冷剂及润滑油进行排放,并使用R141b对测试容器冲洗,以排净残留的润滑油。

1.5 数据导出及实验误差分析

1.5.1 数据导出 液相中制冷剂质量分数需要使用激光位移传感器测量溶液折射率得到。激光位移传感器射出的激光经过空气-玻璃-液体三层介质进行两次折射,在反射面上反射后,再经过两次折射由激光位移传感器再次接收,如图2所示。

其中,空气、玻璃和混合液体的折射率分别由nair、nglass、nliq表示,其厚度由lair、lglass、lliq表示,光线从空气层射入玻璃层、从玻璃层射入液体层的入射角由θair、θglass表示,光线从玻璃层射入液体层的折射角由θliq表示。

激光位移传感器输出的位移数据为激光射出点与激光反射面之间的距离,即图2 中的数值s,该距离s是基于光线全部在空气中传播的假想光路而计算得出的[11]。但是,由于玻璃层、液体层内折射现象的存在,s不同于传感器与反射面的实际距离。根据斯涅尔定律及三角函数关系,可以推导出激光位移s与液体层折射率nliq之间的关系:

图2 实际及理想激光光路示意图Fig.2 Actual and imaginary optical path of laser

由于纯制冷剂液相与纯润滑油液相分别具有不同的折射率,并且它们的混合物折射率与混合质量分数基本遵循线性规律[12],可以由式(2)中所得液体层折射率nliq推出液体层中的制冷剂质量分数ω:

式中,noil为纯润滑油在室温25℃时的折射率;nref为纯制冷剂在室温25℃时的折射率。

激光位移传感器所得的位移数据无法直接使用,原因有两点。第一,位移数据采集频率高,无法与采集频率低的温度、压力数据进行直接对比。激光位移传感器的采集频率为150 Hz,即在时长为1500 s的实验中共采集2.25万个数据点。实验中使用的温度和压力传感器的采集频率为0.2 Hz,即1500 s 的实验中采集750 个数据点。第二,由于实验中气泡的干扰,位移数据的随机误差较大,需要通过按时间平滑的方式减弱或消除不稳定数据的影响。

本文采用移动平均的方式对激光位移数据进行处理。原数据频率为150 Hz,目标数据频率为0.2 Hz,即需要将每2 s的300个数据点取平均值,作为1个数据点输出。将原数据串定义为长度22.5万的数据组x,目标数据串定义为长度750 的数据组X,X的计算方式为:

取实验工况第2 组的数据作为示例。图3(a)展示了激光位移传感器于1500 s 实验时长中读取的位移数据情况,可以看到100~700 s 时数据抖动大、过小值多,导致数据走向不明晰,难以进行分析。首先,将位移值小于7 的数据剔除,因为位移值小于7 对应了制冷剂质量分数小于0 的情况,是由气泡干扰造成的过小数值,得到如图3(b)所示结果;其次,通过将实验数据按每2 s 平均,解决数据抖动大、趋势不明显的问题,得到如图3(c)所示结果。可以看到,处理后的数据清楚地展示了制冷剂质量分数随时间先骤降、后缓慢下降、最后稳定的趋势。

图3 实验位移数据处理Fig.3 Processing of experimental displacement data

1.5.2 误差分析 本实验中,误差来源于测量误差、液相制冷剂质量分数稳定误差以及压力变化误差。

测量误差包括测量气相压力、温度、液相制冷剂质量分数时产生的误差,由仪表和器材的误差导致。其中,用于测量气相压力的压力变送器误差为0.1%;用于测量温度的Omega K 型铠装热电偶误差为0.1℃。液相制冷剂质量分数的测量误差来源于传感器误差和视窗玻璃厚度不均匀所造成的激光位移误差。实验使用的optoNCDT 2300 激光位移传感器误差为±0.02%,实验使用的视窗玻璃厚度误差为0.04 mm,共造成了激光位移0.09%的误差,等于制冷剂质量分数0.8%的误差。

液相制冷剂质量分数稳定误差由判断制冷剂质量分数稳定的方式导致。本文判断制冷剂质量分数稳定的标准是制冷剂质量分数的波动在±2.5%以内,该方法基于实验末期制冷剂质量分数随时间波动的情况制定。波动产生的原因有两个。一是制冷剂仍在从液相中极少量析出,析出时产生的气泡会干扰激光光路;二是液相中仍存在局部的浓度不均匀,局部的浓度交换使得激光光路产生一定偏移。但是,实验末期制冷剂质量分数的波动远小于实验开始到结束的制冷剂质量分数变化。实际上,实验开始到结束的制冷剂质量分数变化在30%左右,而实验后期液相中制冷剂质量分数的波动仅在±2.5%以内。

压力变化误差由理想变压假设导致。理想变压假设认为系统压力的变化是瞬间完成并保持不变的,实际上该理想情况无法实现,主要由三个原因导致。一是实验选用的阀门为304卡套式高压球阀,并使用手动开启,开启时间约为1 s,并不是瞬间完成的。二是实验使用的连通管道管径非无限大,且存在流动阻力。管道截面上每秒能够通过的制冷剂气相体积存在上限,气相压力平衡时间实际为需要通过的体积总量除以截面流量,因此实际中测试容器的压力变化无法做到骤变。三是压力调节罐的体积非无限大。气相压力瞬时平衡后,测试容器内的液相制冷剂因气相压力变小而不断逸出,导致系统压力持续变化。实验中,阀门开启及压力下降平均耗时6.5 s,占实验总长的0.4%;压力的二次变化平均占压力骤变大小的11.3%。

2 实验结果与分析

2.1 制冷剂动态析出特性

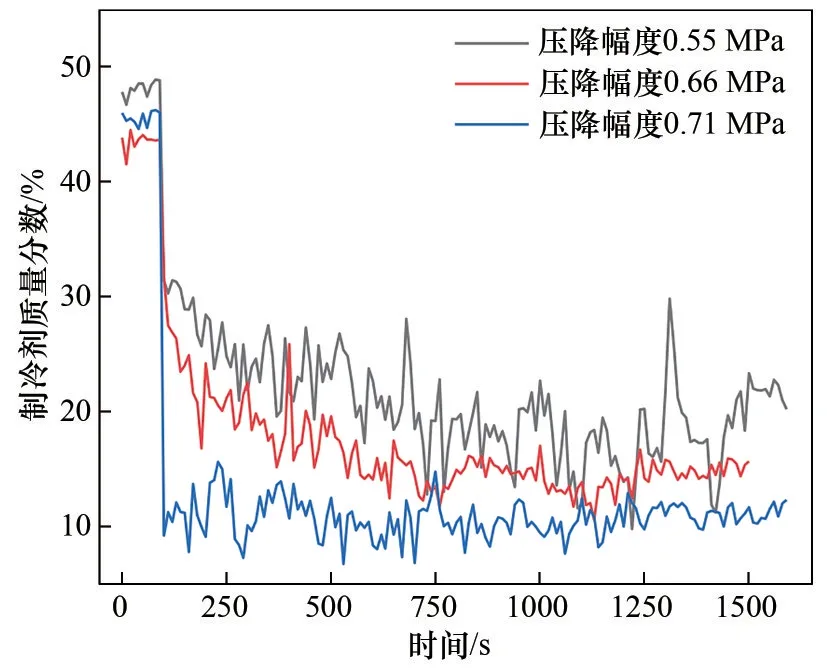

图4显示了不同压力工况下液相中制冷剂质量分数随时间的变化情况。可以看到,制冷剂质量分数均呈现先快速下降、后平缓下降、最后趋于稳定的变化特性。根据制冷剂析出快慢的不同,将析出实验结果分为两种模式。制冷剂质量分数在实验开始后10 s内稳定,则认为制冷剂“快速析出”,对应蒸发温度4~5℃工况;制冷剂质量分数在实验开始后10 s内没有稳定,则认为制冷剂“缓慢析出”,对应蒸发温度5~11℃工况。

图4 制冷剂析出过程中液相制冷剂质量分数的变化Fig.4 Variation of refrigerant mass fraction in the liquid phase during the refrigerant separation

“缓慢析出”模式由快速下降、缓慢下降、稳定三个阶段组成。选取蒸发温度5.2℃实验进行分析,实验中压力的跃变及制冷剂质量分数的变化如图5(a)所示。实验开始前,液相中制冷剂初始质量分数为45.6%,初始气相压力为1.64 MPa,对应室温24.6℃时的制冷剂饱和蒸气压力;实验开始后的压力工况为0.94 MPa,对应蒸发温度5.2℃时的制冷剂饱和蒸气压力。可以看到,随着压力在100 s 时的快速下降,液相中的制冷剂质量分数几乎同时开始急速下降,在2 s 内从45.6%下降至30%,随后下降速度放缓,在500 s 内下降至17%左右并稳定。另外,实验开始前的液相制冷剂初始质量分数低于充注时总的制冷剂质量分数,原因是制冷剂在润滑油中会溶解,导致溶液均匀混合之后的液相制冷剂质量分数低于充注时总的制冷剂质量分数。

“快速析出”模式由快速下降、稳定两个阶段组成。选取蒸发温度4.3℃实验进行分析,实验中压力的跃变及制冷剂质量分数的变化如图5(b)所示。实验开始前,液相中制冷剂初始质量分数为48.9%,初始气相压力为1.62 MPa,对应室温24.4℃时的制冷剂饱和蒸气压力;实验开始后的压力工况为0.91 MPa,对应蒸发温度4.3℃时的制冷剂饱和蒸气压力。可以看到,随着压力在100 s 时的快速下降,液相中的制冷剂质量分数几乎同时开始急速下降,在4 s内从48.9%下降至14%并稳定,质量分数不再有大幅的变化。

2.2 压降幅度对制冷剂析出速率的影响

根据压力下降幅度大小的不同,制冷剂析出的速率也不同。当初始压力和初始质量分数不变时,压降幅度越大,制冷剂析出越快,如图6 所示;制冷剂最大析出速率随着压降幅度增大而增大,质量分数到达稳定的时间随着压降幅度增大而增大,如图7所示。

图6 压降幅度对制冷剂析出速率的影响Fig.6 Influence of pressure drop on the refrigerant separation rate

图7 压降幅度对制冷剂最大析出速率、稳定时间的影响Fig.7 Influence of pressure drop on the maximum separation rate and the stabilization time

压降幅度小于0.7 MPa 时,制冷剂最大析出速率在4%/s~6%/s 的范围内浮动,溶液稳定时间大于100 s;压降幅度大于0.7 MPa 时,制冷剂最大析出速率大于13%/s,最高可达16.4%/s,溶液稳定时间在10 s以内,最短仅有4 s。

3 制冷剂质量分数预测方法

由于缺少现成的析出模型研究,本文基于已有溶解模型,提出新的析出模型。

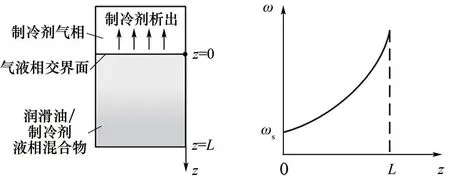

制冷剂析出过程可以简化地认为是溶解的逆过程,所以溶解模型中使用的一维质量扩散原理同样可以运用到析出模型的开发中。析出模型将制冷剂从润滑油中析出的过程简化为由质量分数差推动的一维质量扩散过程[8,21-26]。测试容器内空间分为气相、气液相交界面、液相三部分,假设气液相交界面处于汽液平衡状态,相交界面处的制冷剂质量分数等于汽液平衡时的液相制冷剂质量分数[21]。对于R410A/POE68 工质对,制冷剂组分汽液平衡时气相压力与制冷剂质量分数、温度存在如下关系[27-29]:

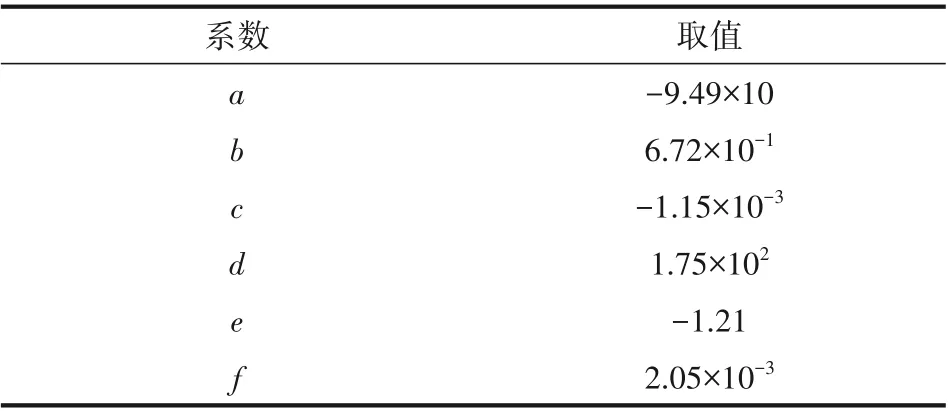

式中,p为气相压力,kPa;T为温度,K。根据Burton 等[30]研究中提供的R410A/POE 汽液平衡数据,对式(5)中各系数进行拟合,结果见表2。由制冷剂气相压力关联式可得,气相压力越低,液相制冷剂质量分数越小。

表2 制冷剂气相压力关联式的系数取值Table 2 Correlation coefficients of refrigerant vapor phase pressure

当气相压力骤降时,气液相交界面处的制冷剂质量分数瞬间减小,而溶液深处的制冷剂质量分数仍暂时保持不变。根据物质扩散的规律,制冷剂分子将从质量分数高的溶液深处向质量分数低的交界面扩散,并逸出为气相,如图8所示。随着制冷剂的不断逸出,溶液深处的制冷剂质量分数不断降低,直到制冷剂组分在测试容器内达到汽液平衡。

图8 液相制冷剂质量分数随深度的变化Fig.8 Refrigerant mass fraction as a function of depth in the liquid phase

根据菲克第二定律,液相中制冷剂质量分数随时间和位移变化的规律可由式(6)表达[21]:

边界条件为:

式中,z为激光入射处距离气液相交界面处距离;t为时间;ω0为液相中制冷剂初始质量分数;ωs为气液相平衡时液相的制冷剂质量分数;L为液面总深度;D为扩散系数,D的值需要通过实验数据拟合得到。求解后,可得ω在不同z、t下的质量分数计算公式[21]:

4 预测结果与实验结果对比

实验中的质量分数数据为特定高度处制冷剂局部质量分数随时间变化的数据。根据式(7)可以得出该特定高度处质量分数随时间变化的理论曲线,与实验曲线进行对比后可以检验模型的准确性。“缓慢析出”模式与“快速析出”模式下的模型结果如图9(a)、(b)所示。

图9 两种析出模式下模型结果与实验数据的对比Fig.9 Comparison between experimental data and predicted data for two separation modes

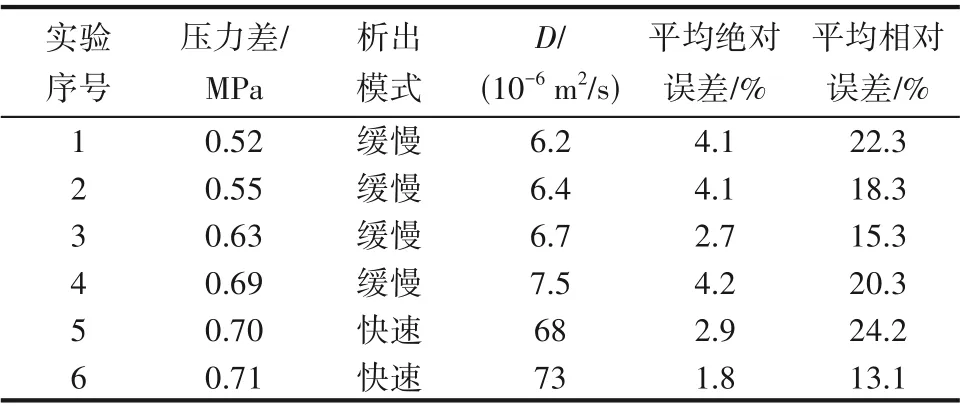

模型拟合的扩散系数D及误差如表3所示。

表3 制冷剂质量分数计算公式系数与预测结果误差Table 3 Coefficient of refrigerant mass fraction calculation formula and the prediction error

可以看到,缓慢析出模式下,D平均取值6.7×10-6m2/s;快速析出模式下,D平均取值70.5×10-6m2/s。根据文献[21],扩散系数D在制冷剂溶解于润滑油时的数量级为10-9m2/s,为析出实验数据拟合的0.001 倍。扩散系数越大,传质的速度越快。由于本实验是制冷剂析出实验,扩散系数的量级远大于溶解时的量级,属于符合物理规律的现象。

模型拟合结果与实验数据的最大平均绝对误差为4.2%,最大平均相对误差为24.2%。模型能够较好地反映制冷剂从润滑油中析出时制冷剂质量分数的变化特性。

5 结 论

本文通过实验研究了R410A 制冷剂在POE 润滑油中析出时溶解量的动态变化特性,实验工况包括实验温度25℃,制冷剂质量分数58%,压力工况是蒸发温度4~11℃对应的R410A 饱和蒸气压力。得到以下结论。

(1) 随着制冷剂/润滑油混合物气相压力的骤降,液相制冷剂质量分数几乎同时下降;随后,制冷剂质量分数下降速度放缓并最终趋于平缓。

(2)制冷剂析出时液相制冷剂质量分数变化趋势可分为“缓慢下降”和“快速下降”模式。“缓慢下降”模式中,制冷剂质量分数经历快速下降、缓慢下降、稳定三个阶段;“快速下降”模式中,制冷剂质量分数经历快速下降、稳定两个阶段。

(3)制冷剂析出快慢与压降幅度相关。压降幅度越大,制冷剂析出速率越大,制冷剂质量分数到达稳定的时间越短。其中,析出速率最高可达16.4%/s,稳定时间最短4 s。

(4)建立了制冷剂动态析出质量分数模型,模型与实验数据的平均绝对误差小于5%,平均相对误差小于25%。

符 号 说 明

a,b,c,d,e,f——制冷剂气相压力关联式系数

l——厚度,mm

n——折射率

V——气相体积,m3

θ——角度,(°)

ρ——密度,kg/m3

下角标

air——空气

chamber——测试容器

glass——玻璃

liq——液相

oil——润滑油

ref——制冷剂

sat——饱和状态

stab——稳定状态

tank——压力调节罐

vap——气相