基于瓦斯抽采效果的钻孔塑性区范围模拟及应用

李健威,梁文勖,付 巍

(1.中国神华能源股份有限公司神东煤炭分公司,陕西 榆林 719315;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

瓦斯事故具有强大的毁灭性,事故的发生具有不可逆转性,损伤巨大[1-2]。因此,高瓦斯矿井在瓦斯灾害防治方面投入了大量的人力和物力。现阶段,遏制瓦斯灾害最为有效的方法为瓦斯抽采[3-4],然而瓦斯抽采钻孔在瓦斯抽采工作中扮演着重要角色,掌握不同孔径钻孔周围塑性区的演化过程具有重要的工程价值[5-6]。在矿井瓦斯抽采工作中,针对穿层钻孔[7-9]、顺层钻孔[10-12]和定向钻孔[13-15]等不同种类的瓦斯抽采钻孔的研究与应用成果层出不穷,为矿井瓦斯的治理工作做出了重要贡献。然而利用钻孔法抽采瓦斯的过程中,为了提高瓦斯抽采率,并且避免遗留瓦斯抽采空白带,必须掌握瓦斯抽采钻孔的抽采半径。

众多学者对不同类型瓦斯抽采钻孔的抽采半径进行研究[16-20],为矿井的瓦斯抽采钻孔的设计提供了重要依据。由于不同矿井地质条件不尽相同,瓦斯抽采钻孔在施工过程中,钻孔周围裂隙的发育及演化方式不同,而不同孔径的瓦斯抽采钻孔对孔周塑性区的影响不同。因此,以数值模拟的方式研究了不同孔径钻孔周围塑性区分布特征,得到不同孔径钻孔周围塑性区宽度,同时在矿井下未开展瓦斯抽采工作的新掘巷道进行试验,研究塑性区宽度对瓦斯抽采效果的影响,从而为矿井瓦斯抽采工作提供一定的指导意义。

1 钻孔塑性区分布特征模拟

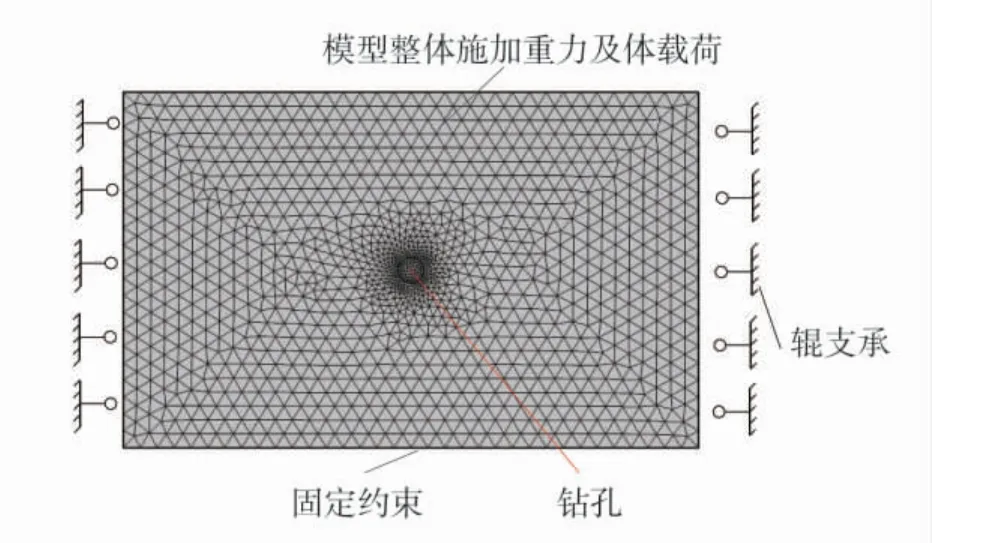

1)模型煤层参数。以山西某矿的地质资料为依托开展数值模拟试验,模型尺寸为5 m×3.09 m,钻孔尺寸分别为75、87、94、105、113 mm,钻孔位于模型形心位置。模型左右两边设为辊支承边界,底边设为固定约束边界,模型设置钻孔前后都设置重力和体载荷,以表示原始应力。开采煤层的相关物理参数如下:杨氏模量1 280 MPa,泊松比0.3,密度1 450 kg/m3,黏聚力0.65 MPa,内摩擦角20.7°。

2)模型建立。采用自由三角形网格划分方法。最大网格尺寸为0.15 m,最小网格尺寸为0.001 5 m。数值模型如图1。

图1 数值模型Fig.1 Numerical model

2 模拟结果

2.1 孔周应力分布特征

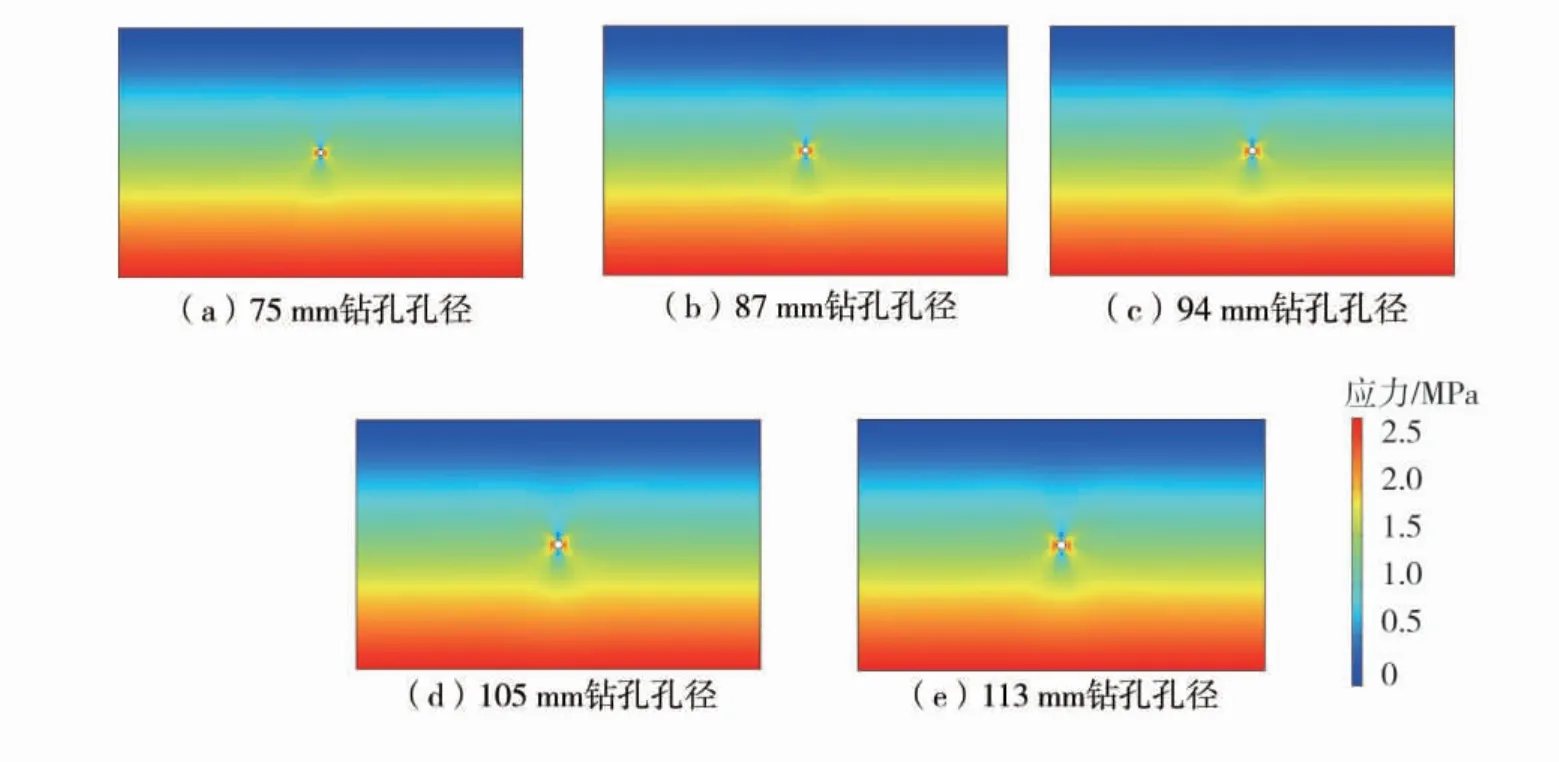

孔径为75、87、94、105、113 mm的5种瓦斯抽采钻孔施工时,模拟得到的不同孔径钻孔切向应力分布如图2。

图2 不同孔径钻孔切向应力分布Fig.2 Tangential stress distribution of boreholes with different apertures

瓦斯抽采钻孔施工时,在打钻扰动应力的影响下,钻孔四周的煤体应力平衡状态逐渐被打破,开始产生膨胀变形。由图2可知,钻孔施工时,由里向外,依次产生3个区域,最里面的为塑性区,接下来为弹性区,最外面由于应力没有改变,与原始应力相同,即原始应力区。

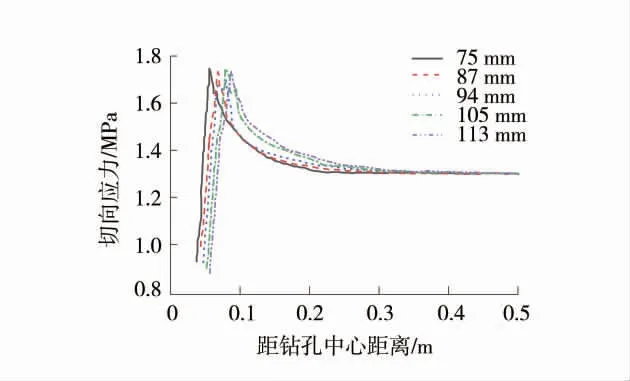

为了明确不同孔径钻孔施工时切向应力的变化规律,模拟研究了距离施工钻孔中心不同距离时钻孔切向应力的变化趋势,不同孔径钻孔切向应力曲线如图3。

由图3可知,5种钻孔周围的切向应力的分布依次经历了应力急剧升高、应力缓慢降低直至应力平衡的过程。孔径为75 mm的钻孔施工时,距离钻孔中心55.71 mm时,切向应力最大,其最大值为1.746 12 MPa;孔径为87 mm的钻孔施工时,距离钻孔中心68.04 mm时,切向应力最大,其最大值为1.731 84 MPa;孔径为94 mm的钻孔施工时,距离钻孔中心79 mm时,切向应力最大,其最大值为1.702 49 MPa;孔径为105 mm的钻孔施工时,距离钻孔中心80.14 mm时,切向应力最大,其最大值为1.746 12 MPa;孔径为113 mm的钻孔施工时,距离钻孔中心87.67 mm时,切向应力最大,其最大值为1.734 22 MPa。即钻孔孔径越大,孔周应力最大值点距离钻孔中心的距离越远。

图3 不同孔径钻孔切向应力曲线Fig.3 Tangential stress curves of boreholes with different apertures

2.2 孔周塑性区分布特征

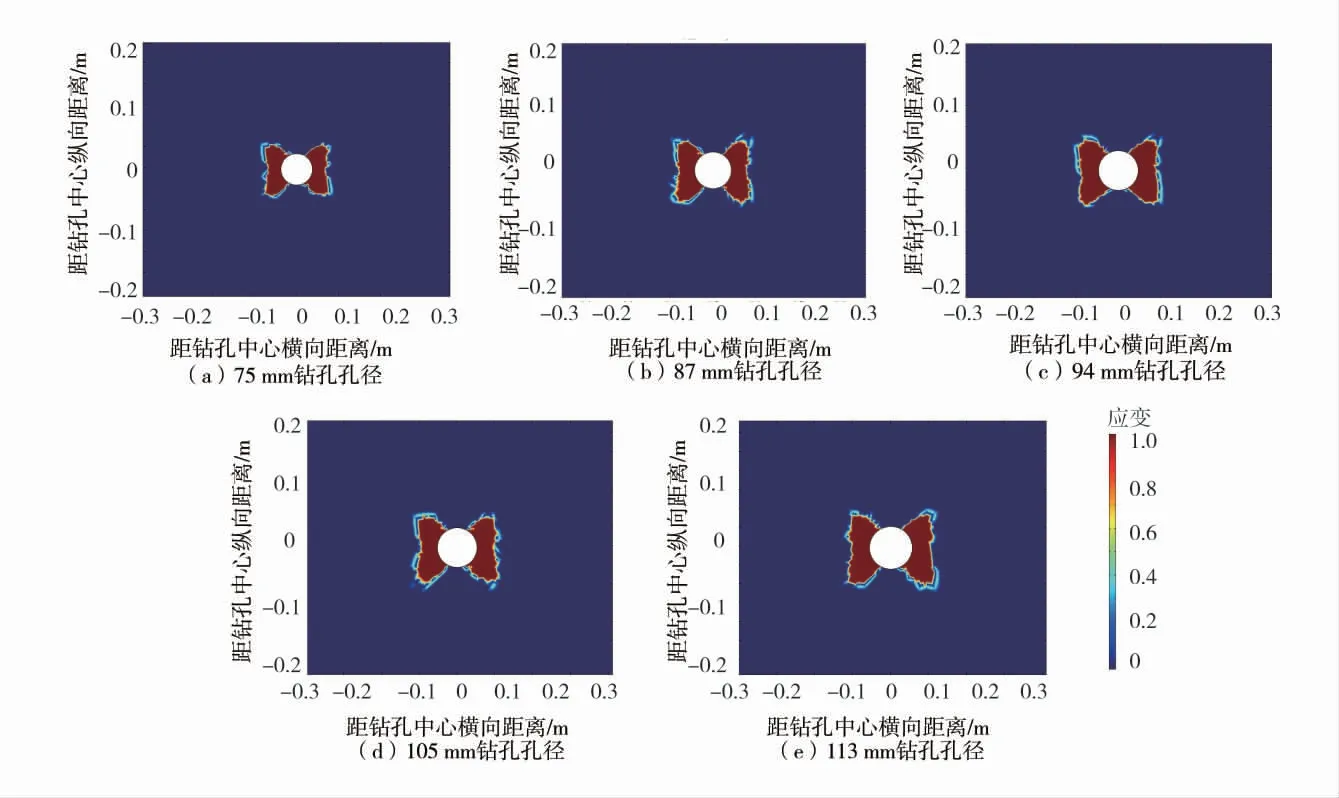

孔径为75、87、94、105、113 mm的5种瓦斯抽采钻孔施工时,模拟得到的不同孔径钻孔塑性区范围分布如图4。

图4 不同孔径钻孔塑性区范围分布Fig.4 Distribution of plastic zone in different boreholes

由图4可知,随着钻孔尺寸由75 mm向113 mm增大的过程中,钻孔四周塑性区覆盖范围也有了进一步的增大,若单方面考虑瓦斯抽采,则钻孔尺寸越大,对孔周的卸压效果越好,从而瓦斯的抽采效果越显著。参考谷旺鑫等[21]研究得到的钻孔周围塑性区范围基本模型如下。

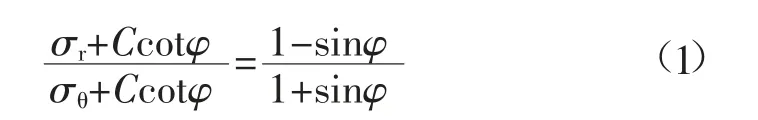

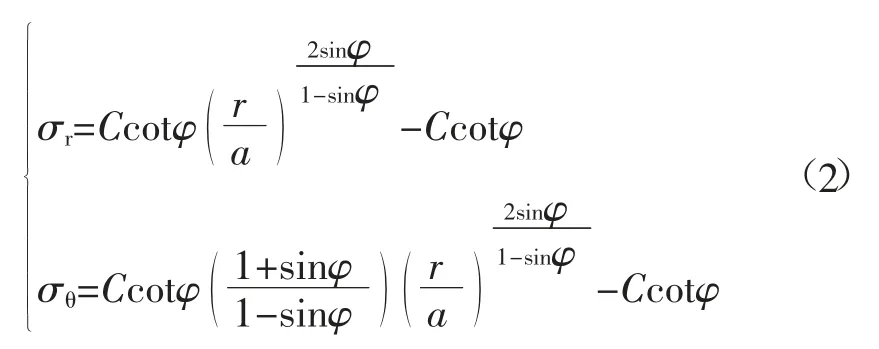

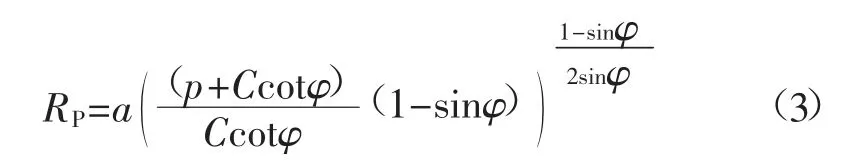

煤体步入塑性阶段时满足式(1):

式中:σr为切向应力;σθ为径向应力;C为黏聚力;φ为内摩擦角。

塑性区切向、径向应力满足式(2):

式中:r为微分元半径;a为钻孔半径。

塑性区半径RP满足式(3):

式中:RP为塑性区半径;p为原岩应力。

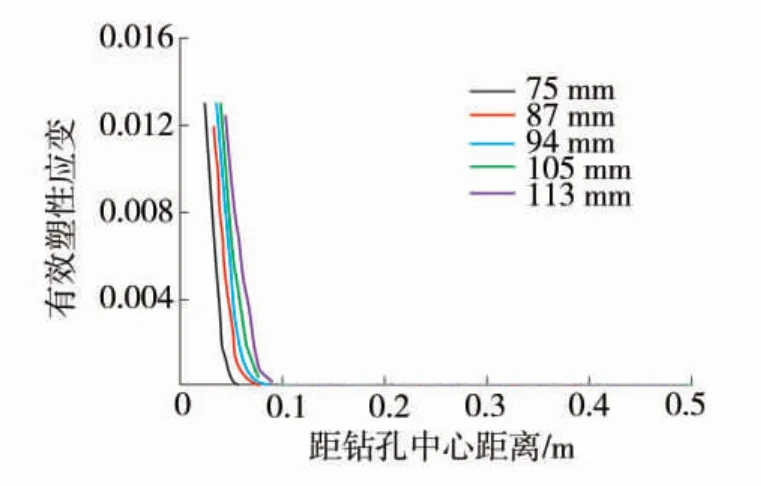

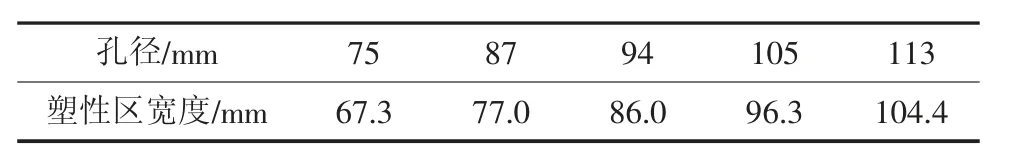

为了掌握不同孔径钻孔施工时有效塑性应变的变化规律,研究了距离钻孔中心不同距离时有效塑性应变的变化趋势,不同孔径钻孔有效塑性应变曲线如图5。不同孔径钻孔塑性区宽度见表1。

图5 不同孔径钻孔有效塑性应变曲线Fig.5 Effective plastic strain curves of drilling holes with different diameters

表1 不同孔径钻孔塑性区宽度Table 1 Plastic zone width of different boreholes

由图5可知,钻孔孔径由75 mm向113 mm增大的时候,孔周有效塑性应变降低至0的距离(距离钻孔中心)越远。由表1可以看出,孔径越大,塑性区宽度越宽,即钻孔四周的卸压范围越广,说明将会有更多的吸附态瓦斯转化为游离态瓦斯,从而导致煤层瓦斯抽采半径增大,降低了瓦斯超限隐患,将更有利于工作面瓦斯治理工作。

3 塑性区宽度对瓦斯抽采效果影响

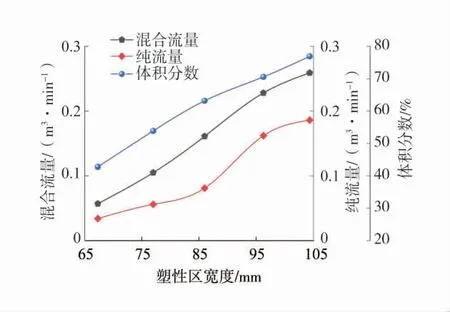

为了探索塑性区宽度对瓦斯抽采效果的影响,在该矿新掘的尚未进行瓦斯抽采的巷道内进行试验,研究钻孔塑性区宽度分别为67.3、77.0、86.0、96.3、104.4 mm时的瓦斯抽采效果。在该巷道施工5种塑性区宽度的钻孔,每个塑性区宽度的钻孔为1组,每组施工5个钻孔,钻孔的组间距为10 m,钻孔封孔后,每组5个钻孔联网抽采,记录30 d内5组钻孔的相关抽采数据。

收集记录30 d内5组钻孔的混合流量、体积分数和纯流量,并对其取平均值,瓦斯抽采参数如图6。

图6 瓦斯抽采参数Fig.6 Gas drainage parameters

由图6可知,塑性区宽度从67.3 mm变化到104.4 mm时,混合流量由0.057 m3/min上升到了0.259 m3/min;纯流量由0.034 m3/min上升到了0.186 m3/min;瓦斯抽采体积分数由42.77%上升到了76.91%。塑性区宽度变大时,钻孔周围的卸压效果趋好,瓦斯抽采效果可显著提升。

4 结 语

1)在钻孔扰动影响下,孔周产生膨胀变形,且由里向外,依次产生塑性区、弹性区和原始应力区。

2)5种钻孔周围的切向应力的分布依次经历了应力急剧升高、应力缓慢降低直至应力平衡的过程,且钻孔孔径越大,孔周应力最大值点距离钻孔中心的距离越远。

3)孔径越大,塑性区宽度越宽,即钻孔四周的卸压范围越广,以吸附态存在的瓦斯将会更多地解析为游离态,引起瓦斯抽采半径的扩大,利好于工作面瓦斯治理工作。

4)现场试验表明钻孔的塑性区宽度变大时,钻孔周围的卸压范围增大,使得瓦斯抽采效果显著提升。