激光干涉条纹特征提取及定中测量技术研究

高铭锷,袁鹤,徐敏,王军华,崔海龙

(1 复旦大学工程与应用技术研究院,上海200433)

(2 复旦大学信息科学与工程学院,上海200438)

(3 上海超精密光学制造工程技术研究中心,上海200438)

(4 复旦大学光电研究院,上海200438)

(5 中国工程物理研究院机械制造工艺研究所,四川绵阳621000)

0 引言

不透明非球面壳体广泛应用于航空航天、军事及通讯等领域[1-3],其壁厚的高精度测量与可靠表征是保障此类构件制造质量和性能可靠性的关键。由于无法直接对其壁厚进行微米级无损检测与评估,通常使用翻转法测量壳体内外轮廓值,然后通过模态分析求解厚度[4-5]。其中,翻转前后的定中测量技术是厚度测量可靠表征的关键。

HEINISCH J 等[6]使用两个自准直仪分别测量被测件上下表面的偏心,从而得到定中偏差,其精度可达亚微米。但由于这种方法需要配合特定的物镜进行对焦,且物镜的反复拆装会引入不确定的装配误差,不适用于对翻转前后的非球面壳体进行定中监控和测量。MA Zhen 等[7]利用干涉仪完成了非球面反射镜的定中,理论推导了干涉图彗差与定中偏差的关系式,基于彗差来表征定中偏差,从而实现定中测量。但这种间接定中的方法只适用仅含有彗差的干涉图,应用场景局限且精度较低。LANGEHANENBERG P 等[8]提出了一种将自准直仪与短相干干涉仪相结合的方法,完成了一组透镜的相对位置和厚度测量,但该方法无法实现不透明非球面壳体的定中测量。FANG Chao 等[9]提出了一种成像与干涉相结合的定中方法,其将准直成像光路和干涉光路合二为一,适用于多种定中需求,但该方法采用的光路结构复杂,且要求被测件曲率中心与激光汇聚点重合,因此该方法不适用于对壳体翻转前后进行定中。

为解决不透明非球面壳体厚度测量翻转前后中心难监测的问题,提出了一种新的双向激光干涉定中测量技术。该技术的核心是设计了一套激光干涉仪,辅助现代光电探测技术和干涉条纹特征提取算法,实现了不透明非球面壳体翻转前后高精度定中测量。并通过实验比对验证了该技术的定中精度,证明了所提方法的有效性,提高了非球面壳体厚度测量精度。

1 测量原理

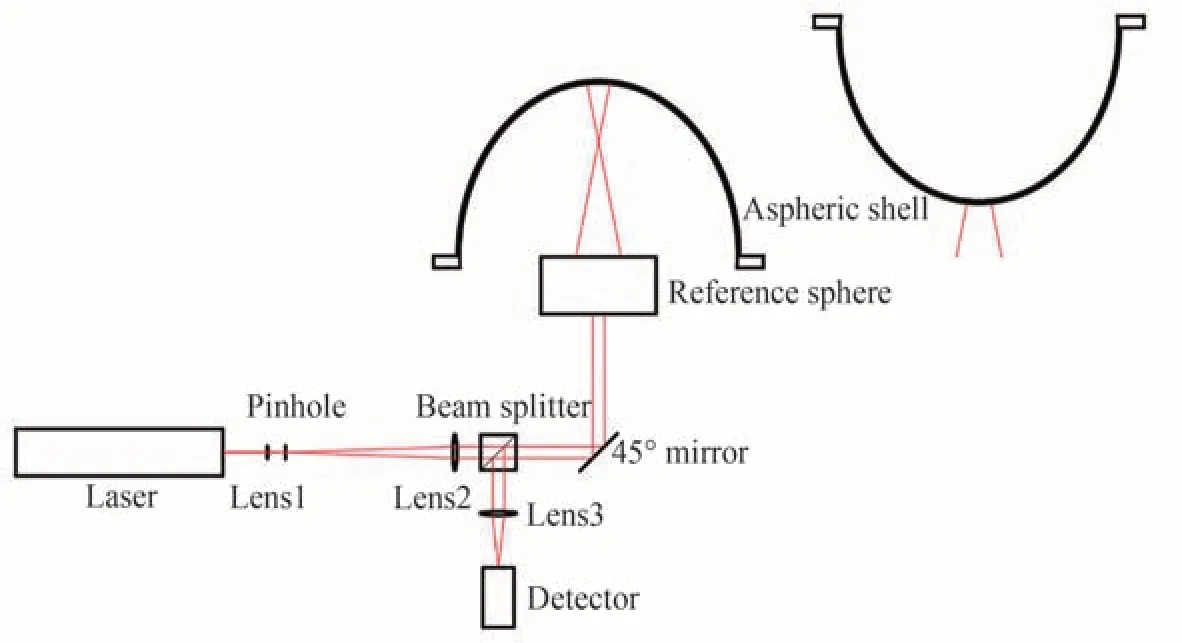

使用激光干涉仪对不透明非球面壳体翻转过程进行定中测量[10],光路示意如图1。采用开普勒望远系统实现激光束的扩束和准直,激光器出射的光经透镜1 汇聚,由针孔滤除边缘杂光达到均匀光强的目的,后经透镜2 准直。准直后的光束通过分光棱镜后到达45°反射镜,改变光束方向至垂直于被测件。光束经过透镜组整形后,一部分光从透镜组中的参考球面镜原路返回作为参考光,另一部分光汇聚于非球面壳体的最佳拟合球心处,经被测件反射后作为测量光返回。参考光和测量光在经过分光棱镜和透镜3 后在探测器前形成干涉,干涉图由探测器记录。被测件上方安装了相同的激光干涉仪和辅助汇聚透镜,构成双向激光干涉定中测量,能够对被测件翻转前后进行一致性和倾斜监测。

图1 激光干涉仪光路示意Fig.1 Schematic of the optical path of the laser interferometer

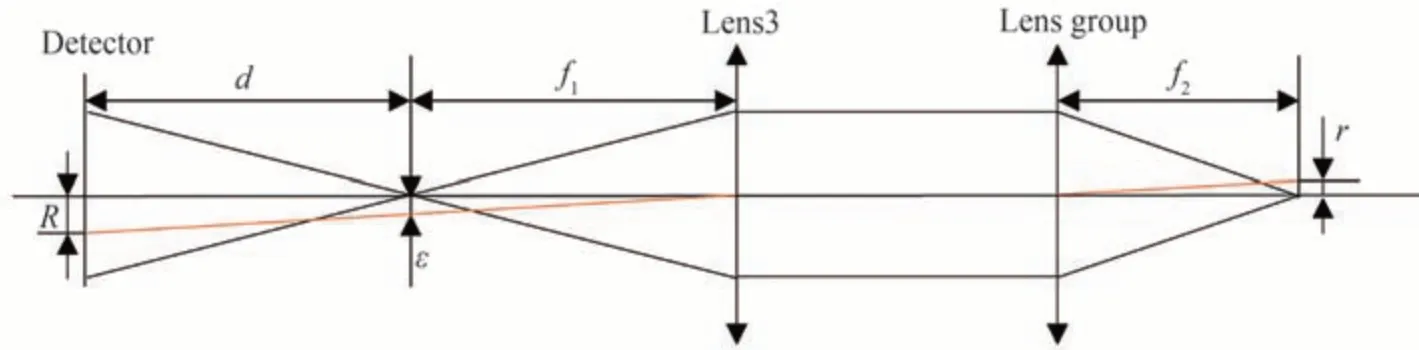

将含有参考球面镜的透镜组安装于回转误差δO为0.07 μm 的高精度中空气浮转台中[11-12]。调节干涉仪位置使得光轴与转台旋转轴重合,作为参考轴。通过调心调平机构连接被测件和中空气浮转台,当透镜组的焦点位置与非球面被测件最佳拟合球心存在一定的离焦时也可以采集到干涉图。若被测件轮廓旋转轴与参考轴不重合,存在定中偏差,这种定中偏差的存在导致气浮转台旋转的同时条纹整体会随之定点绕圈。通过特征提取算法对被测件不同运动姿态的干涉条纹进行实时处理,得到干涉图整体绕圈半径,定中偏差测量光路示意如图2。

图2 定中偏差测量光路示意Fig.2 Schematic of the optical path for centering deviation measurement

图中R为干涉图整体绕圈半径,r为定中偏差,f1、f2分别为透镜3 和透镜组的焦距,d为探测器平面到透镜3 焦点的距离,则有[13]

传统的准直定中方法需要进行严格的对焦才能得到定中信号,常用的方法是不断调整被测件的位置,直至目视分划像最清晰,通过分划像的旋转半径来表征定中偏差,但是这只适用于球面定中。本方法不要求被测件球心与汇聚焦点严格重合,不引入离焦误差的同时从原理上使定中信号变得容易发现,从而实现对干涉条纹进行实时分析,且可用于非球面定中测量。

2 定中精度

相较于传统的目视干涉仪通过人眼估计干涉条纹绕圈程度的方法,使用高分辨光电探测技术能够有效提高定中精度,但采用原始干涉条纹得到绕圈半径的方法无法达到亚微米级的定中精度。在此基础上,本文提出了特征提取算法处理干涉条纹,成功提高了定中精度。

2.1 光电探测定中精度

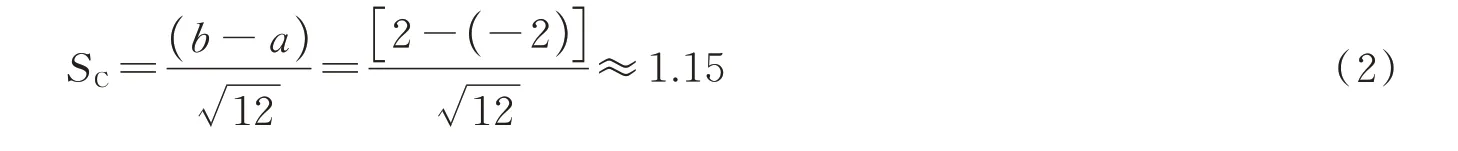

实验采用的探测器像素尺寸为4.8 μm×4.8 μm,相机分辨率为2 592(H)×2 048(V)。一般目视干涉仪定中绝对误差约1/10 条纹,在本系统中大约对应6 个像素,则其检测绝对误差约28.8 μm。使用CMOS 阵列替代人眼,检测误差取决于相机噪声水平。实验中相机的噪声在[a,b]之间服从均匀分布[14],噪声水平为2,则a=-2,b=2,相机噪声的标准差为

探测器的定中精度取决于探测器能探测到的最小强度变化,即旋转前后由于径向错位导致的干涉条纹的强度变化的标准差Si应大于相机噪声标准差SC。使用MATLAB 对两离焦球面波进行干涉仿真,在距离焦点处d的位置放置观察屏,得到理想干涉图。为了求得最小绕圈半径Rmin,将理想干涉图径向错位R,引起干涉图各个像素的强度变化为Ii,则有

通过仿真得到Rmin为3 个像素,即检测干涉图绕圈半径的绝对误差δR为

此时,错位前后干涉图强度变化量的标准差为Si=1.17。则根据误差传递公式,可由式(1)得到光电探测的激光干涉定中绝对误差δr为

2.2 特征提取算法定中精度

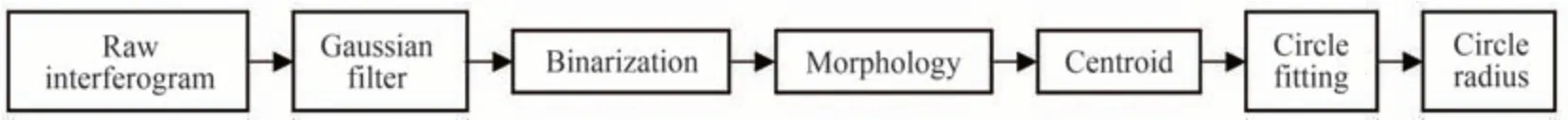

由2.1 节可知,光电探测的激光干涉定中绝对误差δr为5.028 μm,不能满足厚度测量的微米级别精度要求,于是引入特征提取算法,对被测件不同运动姿态的干涉条纹进行动态识别以提高定中精度,程序流程如图3。

图3 特征提取算法流程Fig.3 Schematic of feature extraction algorithm flow chart

具体包括对原始干涉图进行滤波,去除背景噪声,接着将图像二值化,使用腐蚀、闭运算、开运算、骨化等图像形态学操作锐化干涉条纹[15],并提取干涉图的质心。使用2.1 节获得的理想干涉图进行仿真,结果如图4。使用最小二乘法对一组质心数据进行圆拟合,得到绕圈半径。根据式(1)换算即可分别得到被测件轮廓旋转轴与高精度转台旋转轴之间的误差r。仿真得到引入特征提取算法后的最小绕圈半径Rmin为个像素,即干涉图绕圈半径的检测绝对误差δR为

图4 仿真干涉图的图像处理结果示意Fig.4 Schematic of image processing results of simulated interferogram

此时,干涉图强度变化量的标准差为

则根据误差传递公式,可由式(1)得到最终本系统能检测出的最小定中偏差rmin,即定中绝对误差δr为

考虑到高精度中空气浮转台引入的回转误差δO,式(5)修正为

对比式(5)和式(9),可知特征提取算法的引入能显著提高本系统的定中精度。

3 实验与结果

为了验证所提方法的定中精度,将全表面PV 优于0.4 μm 的蓝宝石壳体作为测量对象。为了比对验证,实验中引入了Solartron Metrology 公司绝对误差为0.5 μm 的电感测微计SI100L 对蓝宝石壳体进行测量,如图5所示。蓝宝石壳体随着气浮转台旋转,通过调节调心调平机构减小蓝宝石壳体定中偏差直至电感测微计的示数不再变化,而使用本文方法仍能检测到定中偏差的存在,验证了本文方法定中绝对误差优于0.5 μm,与理论分析结果一致。

图5 SI100L 电感测微计测量示意Fig.5 Schematic of SI100L inductance micrometer measurement

在实际测量不透明非球面壳体时,干涉定中装置包括Edmund optics 公司型号为1125P 的氦氖激光器、去除杂散光的空间滤波系统、若干个调节架、三个透镜、独立设计制造的去球差透镜组、大恒图像公司型号为MER-531-20GM/C-P 的探测器、以及用于集成的底板、高精度中空气浮转台和调心调平机构等,如图6所示。根据式(1)可知,要想求出定中偏差,需要得到干涉图绕圈半径。高精度中空气浮转台匀速旋转一周,以等时间间隔实时采集一组干涉图,记录了被测件不同运动姿态的动态特征,再依据2.2 节的方法对采集到的干涉图进行实时特征提取算法处理,从而完成定中测量。图7(a)~(d)列出了被测件不同运动姿态下的干涉图测量结果。为了更好地展示不同运动姿态下干涉条纹的变化,在插图中给出了条纹中心部分的放大图,对应的骨化结果也列在插图中。

图6 实验装置Fig.6 Experimental device

图7 不同运动姿态的实际干涉图及其图像处理结果Fig.7 Actual interferograms and image processing results with different motion postures

依据2.2 节的方法对实际干涉图进行实时特征提取算法处理,得到被测件翻转前后绕圈半径R1、R2。代入式(1)可得被测件内、外轮廓旋转轴与转台旋转轴之间的定中偏差r1、r2分别为±9.856 μm、±6.202 μm。

综上,对不同运动姿态的被测件进行动态识别,得到翻转前后定中偏差r1、r2,即完成不透明非球面壳体翻转测厚过程中基于激光干涉条纹特征提取的定中测量。可为后续利用内外轮廓计算不透明非球面壳体厚度提供数据参考,提高厚度计算准确性。

4 结论

依据不透明非球面壳体翻转测厚过程中严格控制定中精度的需求,本文设计和搭建了双向激光干涉定中装置,引入了现代光电探测技术和特征提取算法,理论推导了该测量系统的定中绝对误差,并进行了实验比对验证,理论分析与实验结果一致,表明所提出的基于激光干涉条纹特征提取的定中方法大幅提高了定中精度,定中测量绝对误差可达0.424 μm。对不透明非球面壳体进行了定中测量,得到翻转前后的定中偏差,为翻转前后被测件内外轮廓旋转轴相对于高精度中空气浮转台旋转轴的偏心提供了数据参考,可用于后续被测件厚度的计算,提高了不透明非球面壳体翻转法测厚的准确性。但在实际应用中发现定中偏差无法达到理想值,经过分析认为是非球面壳体本身轮廓误差对定中精度的影响,未来需要进一步探索更加合适的非旋转量去偶校正算法。