外包钢套加固震损双层高架桥框架式桥墩抗震性能试验

许成祥, 王理, 吴永昂, 朱红兵

(武汉科技大学城市建设学院, 武汉 430065)

双层高架桥因其高效的特点,能够有效解决交通拥堵问题,已在中外得到普遍应用,但在全球地震频发的背景下,依旧没有较好的方案解决地震损伤后桥梁快速修复和加固问题。桥墩作为桥梁的关键部件之一,在地震中最容易发生损伤,JTG/TJ 23—2008《公路桥梁加固施工技术规范》、JTG/TJ 23—2008《公路桥梁加固设计规范》和CJJ/T 239—2016《城市桥梁结构加固技术规程》中均没有具体涉及双层高架桥框架式桥墩损伤程度鉴定与加固设计方法。因此研究加固后震损钢筋混凝土双层高架桥框架式桥墩的抗震性能,可为震损桥墩修复及加固设计提供合理的方案及理论依据。

国内学者主要是针对双层高架桥框架式桥墩的抗震性能研究,而尚未对双层高架桥框架式桥墩进行加固试验的研究。张洁等[1-2]、杨宝林等[3]基于能力设计原理设计并制作了双层高架桥框架式桥墩模型,进行了拟静力试验,研究了破坏模式和设计方法,其立柱先于盖梁破坏。桥墩延性和耗能能力对整个桥梁的抗震性能起着重要作用,对其地震损伤程度进行准确评估并快速合理的修复加固能有效减少人员伤亡和经济损失[4]。近年来,中外学者对纤维增强复合材料与外包混凝土加固后的RC桥墩及结构进行了研究[5-8],结果表明纤维增强复合材料可有效增大延性并控制裂缝发展,但无法有效提高承载力;外包混凝土可降低加固成本,但施工步骤繁琐且难解决界面混凝土黏结问题,而外包钢套加固方法除了具有上述优势外,能够有效提高承载力和刚度[9-12]。仅对塑性铰区加固会使加固区与未加固区交界处形成薄弱面[13],整体进行外包钢套加固,解决了交界处混凝土出现过早破坏这一问题,并很好地提高了承载力与极限位移[14]。

基于此,现依次进行对比试件、加固对比试件、中度和重度预损后修复加固试件的低周往复加载破坏试验,研究外包钢套加固不同地震损伤程度桥墩的抗震性能,检验外包钢套加固双层框架式桥墩方法的有效性,以期为震损后桥墩加固提供理论基础。

1 试验概况

1.1 试件设计

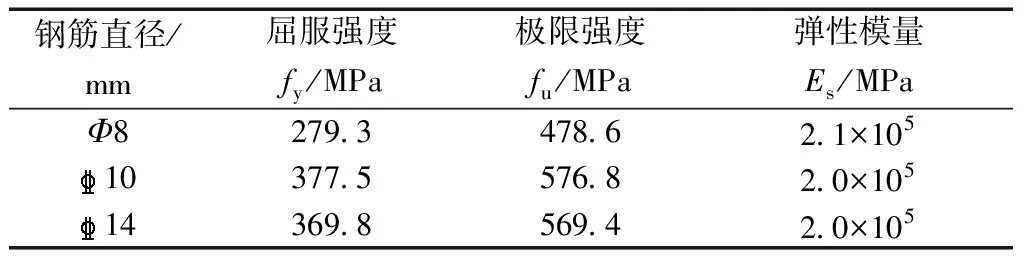

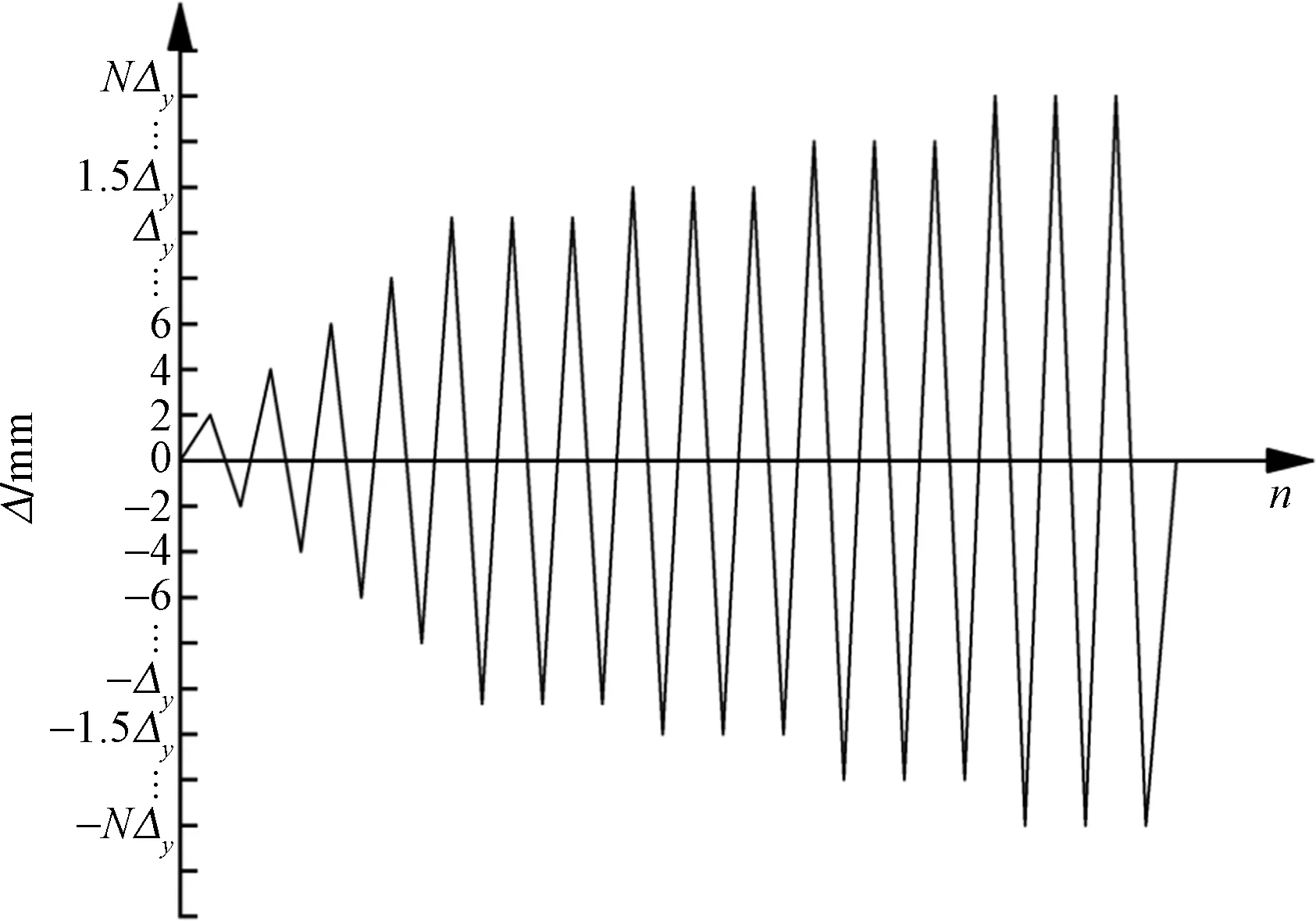

按1/5.5比例设计并制作了4个双层高架桥框架式桥墩模型,编号依次为FP-0、FP-1、FP-2、FP-3。桥墩模型通过高强螺栓与地面固结,缩尺后上下立柱配筋率为1.19%,跨度为1.83 m,上下层立柱高均为1.28 m,上下层立柱截面均为230 mm×230 mm;盖梁与立柱同宽,上下层盖梁跨中截面均为230 mm×180 mm,梁端为230 mm×280 mm。4个双层高架桥框架式桥墩模型在武汉科技大学土木工程实验中心同时浇筑(C30商品混凝土)并养护,实测混凝土立方体抗压平均强度33.8 MPa,弹性模量Es为3.0×104MPa。桥墩试验模型尺寸与配筋图如图1所示。钢筋力学性能实测值如表1所示。

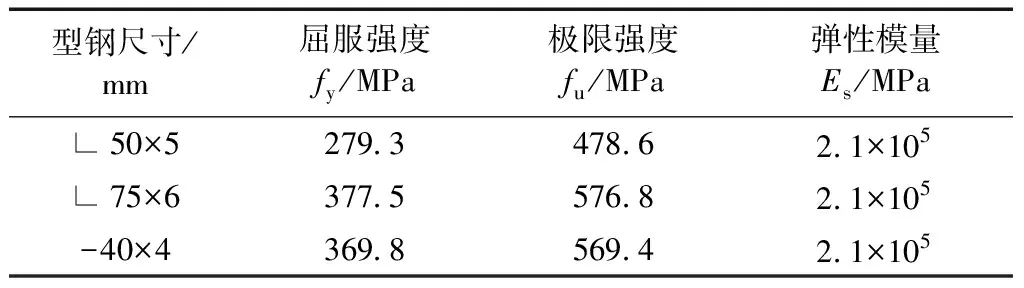

表1 钢筋力学性能实测值Table 1 Measured value of mechanical properties of reinforcement

图1 桥墩模型尺寸及配筋Fig.1 Pier models size and reinforcemen

1.2 加载方案

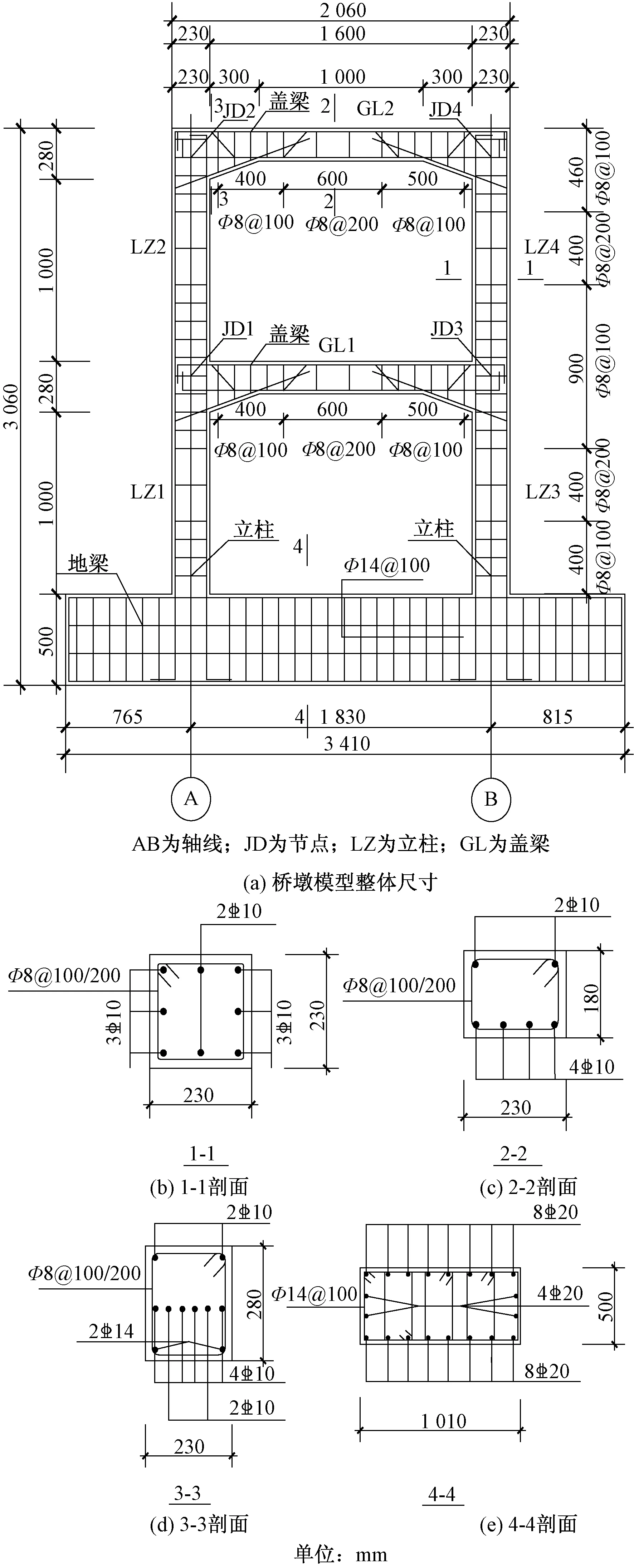

图2 试验加载装置Fig.2 Loading device and site

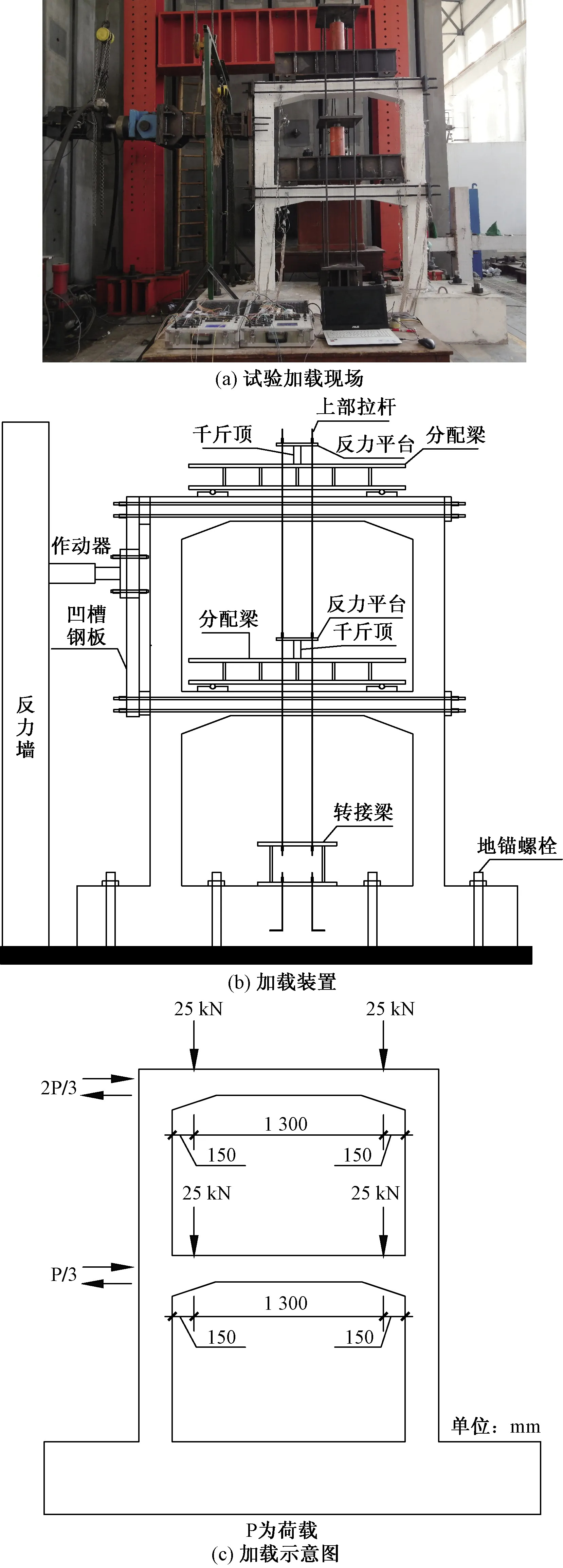

采用低周往复加载试验方法,加载现场、加载装置及加载示意图如图2所示,模型通过地锚螺栓与地面锚固,缩尺后的桥梁每层梁体自重为竖向荷载,上下层竖向荷载为50 kN,由竖向放置在上下层分配梁跨中的千斤顶模拟,固定后的反力平台提供反向支撑;千斤顶维持恒定后由500 kN吨位、±150 mm行程的电液伺服作动器施加由位移控制的水平低周往复荷载。加载初始位移为2 mm,桥墩模型屈服前以2 mm为级数,在18 mm屈服后以屈服位移的0.5倍为级数,每级加载循环三次,直至某级荷载的峰值下降至荷载最大值的85%,加载制度如图3所示。

NΔy为N倍屈服位移;N=1,1.5,2,…;n为循环周数图3 水平加载制度Fig.3 Horizontal loading system

1.3 试件预损及加固方式

试件加固前对试件FP-2、FP-3采用低周往复加载模拟地震累积损伤。由于桥墩与建筑结构对损伤程度判定方式不同,没有确定的位移角来进行地震预损损伤程度的判定,因此采用低周往复加载与卓卫东[15]基于性能水平划分桥墩损伤程度(保护层混凝土开始剥落为中度损伤,水平承载力达到最大为重度损伤)结合的试验方法。对照对比试件的裂缝发展情况和承载力变化,位移±36 mm循环加载过程中保护层混凝土开始剥落,为中度预损;位移为±63 mm循环水平承载力达到最大,为重度预损。试件FP-0为对比试件,未进行加固直接采用低周往复加载至破坏;试件FP-1未预损,外包钢套加固后采用低周往复加载至破坏;试件FP-2、FP-3分别进行中度预损、重度预损,卸载后进行外包钢套加固,最后采用低周往复加载至破坏。试件预损和加固方式如表2所示。

表2 试件预损和加固方式

双层高架桥框架式桥墩模型加固设计参考JTG/TJ 23—2008《公路桥梁加固施工技术规范》,试件FP-1、FP-2及FP-3桥墩模型均采用外包钢套加固方式,盖梁及立柱外包型钢分别为角钢(∟50×5)、缀板(-40×4),缀板净距为60 mm。在立柱柱脚四周采用经M16化学锚栓与底座锚固的加强角钢(∟75×6)加固,加强角钢与立柱角钢相互焊接,外包钢套焊接完成后灌注粘钢胶,使外包钢套与桥墩紧密连接。型钢力学性能实测值如表3所示,试件加固示意图和现场如图4所示。

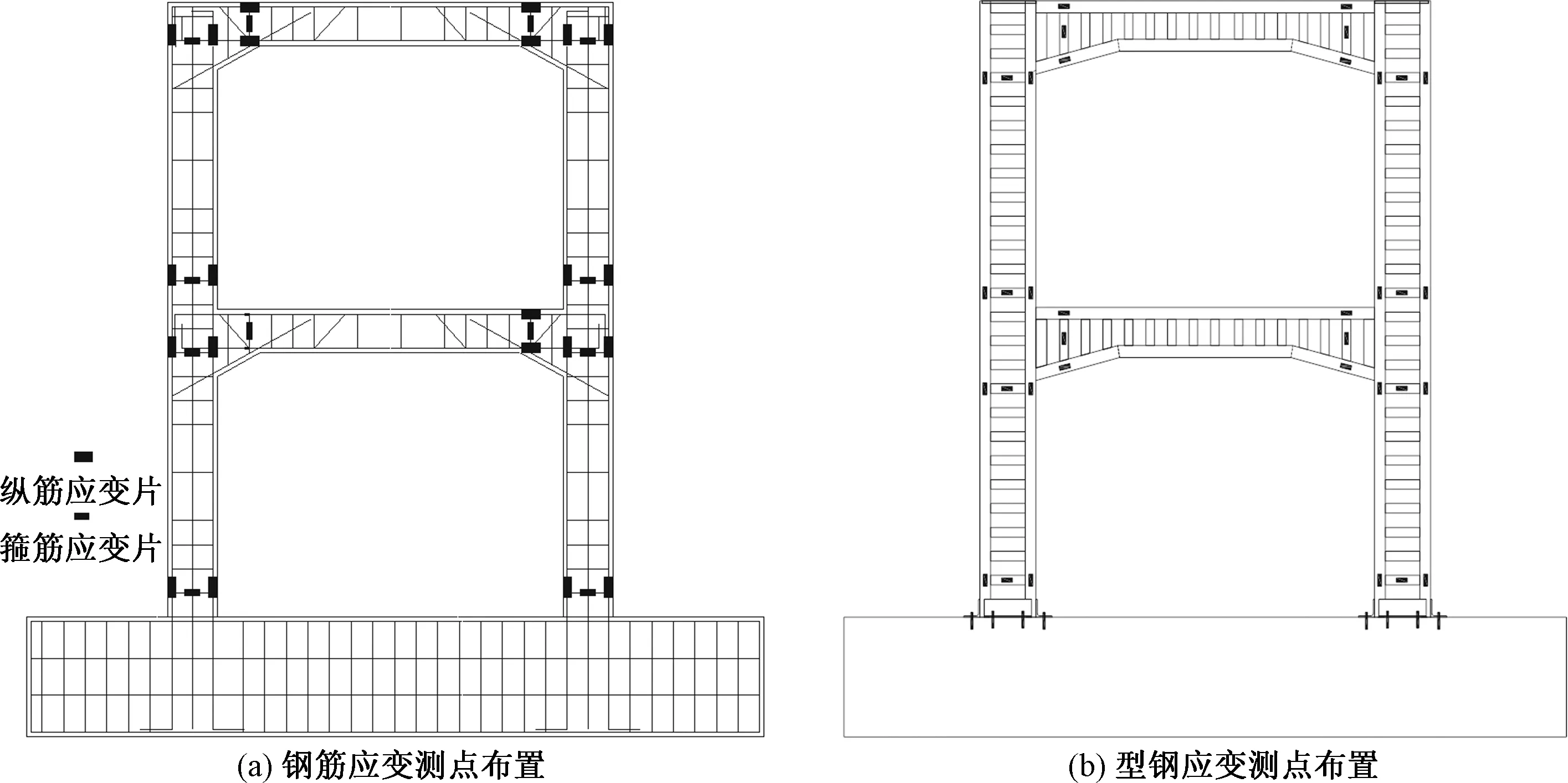

试验主要测量了试件FP-0、FP-1、FP-2和FP-3塑性铰区域纵筋和箍筋应变,加固后试件塑性铰区域角钢与缀板应变。试件应变测点布置如图5所示。

表3 型钢力学性能实测值Table 3 Measured value of mechanical properties of reinforcement

2 试验过程

2.1 对比试件FP-0

首先由竖向千斤顶施加荷载,竖向荷载维持稳定后进行水平加载,试验规定作动器推为“+”,拉为“-”,水平方向加载过程先推后拉,直至破坏。

图5 试件应变测点布置Fig.5 Layout of strain gauges of specimens

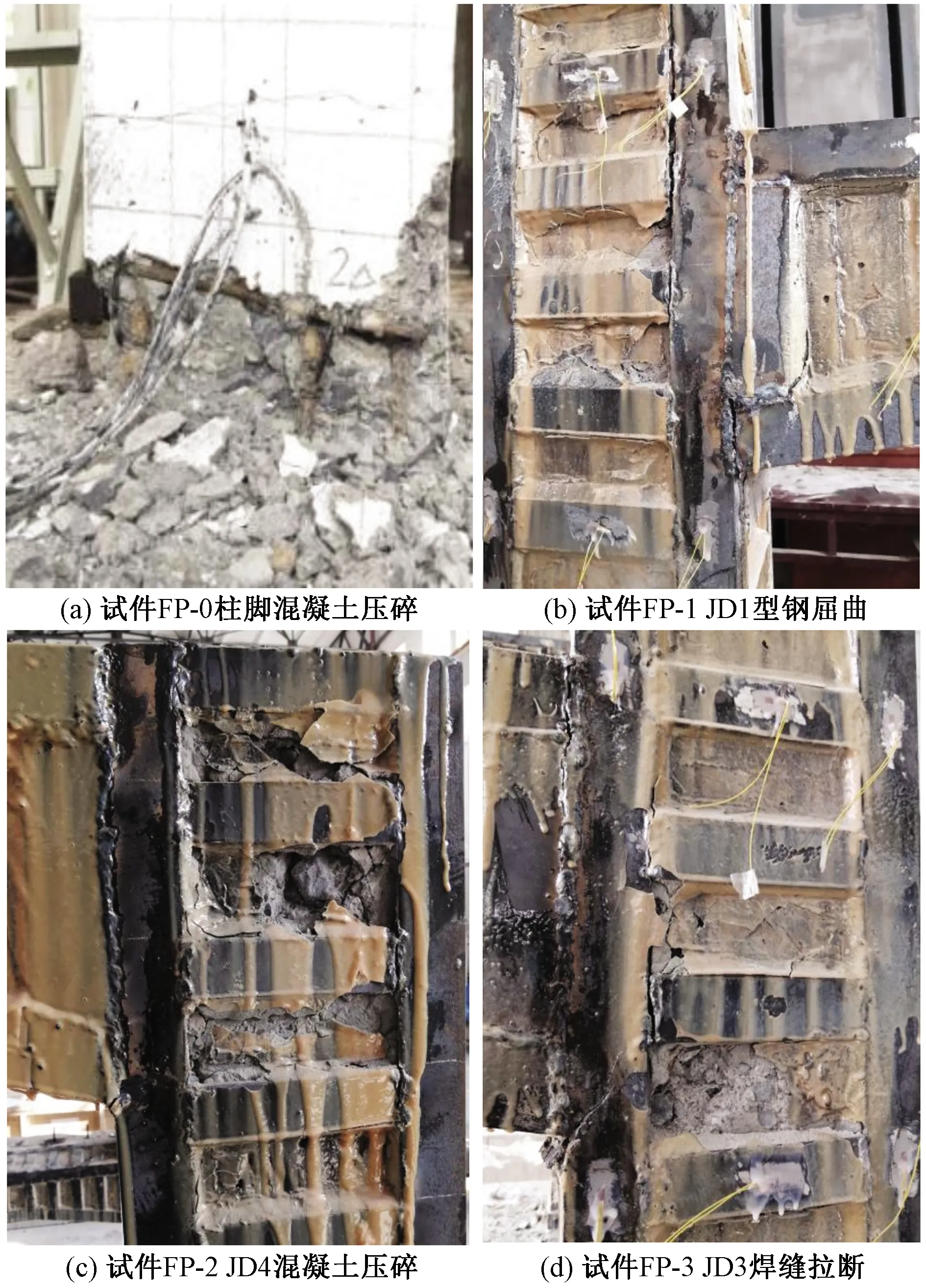

位移为±6 mm循环加载过程中,正向加载时LZ1和LZ3柱脚开始出现细微裂缝,并在负向加载时裂缝闭合;位移为±16 mm循环加载过程中,LZ1一条纵筋底部屈服,LZ1和LZ3原有裂缝变长增宽,并出现新的裂缝;位移为±36 mm第二个循环正向加载过程中,柱脚混凝土保护层开始剥落;位移为±54 mm循环加载过程中,LZ4柱顶混凝土保护层剥落和箍筋裸露,第二循环正向加载JD3保护层混凝土剥落,纵筋外露;位移为±63 mm循环加载过程中,正向水平承载力达到最大,LZ1、LZ3柱脚混凝土保护层出现不同程度剥落,纵筋外露,LZ2柱顶混凝土剥落严重,可见混凝土掉落;位移为±72 mm循环加载过程中,JD1与JD3附近裂缝变宽,正向承载力较负向承载力下降明显;位移为±81 mm循环加载过程中,LZ1与LZ3柱脚混凝土压酥[图6(a)];位移为±90 mm循环加载过程中,立柱柱脚和柱顶破坏严重,水平承载力下降到峰值荷载85%以下,停止试验。观察试件盖梁没有出现较为严重的损坏,相对完好。

2.2 加固对比试件FP-1

试件FP-1未进行预损,采用外包钢套加固后加载至破坏。位移为±16 mm循环加载过程中,JD1附近缀板与柱之间的砂浆开始出现裂缝;位移为±18 mm循环加载过程中,LZ1、LZ3柱底角钢首次屈服,LZ3纵筋达到屈服应变;位移为±27 mm第一个循环加载过程中,位移+25.3 mm时,胶体发出零星脆裂声,LZ4纵筋达到屈服应变;位移为±54 mm第三循环加载过程中,LZ2柱底角钢与缀板焊缝拉断;位移为±63 mm第一循环加载过程中,位移+59.4 mm时,胶体持续发出炸裂声,位移-61.7 mm时,JD1区域缀板与角钢焊缝拉断并发出爆裂声;位移为±72 mm第二循环负向加载过程中,LZ1、LZ3柱端角钢轻微撕裂;位移为±81 mm第二循环加载过程中,JD2、JD4区域角钢与缀板焊缝断裂,JD2、JD4区域混凝土出现交叉斜裂缝,GL1上部两端横向角钢与立柱角钢的竖向焊缝拉断;位移为±90 mm第一循环加载过程中,JD1区域型钢屈曲[图6(b)],正向承载力下降明显,负向承载力下降较缓慢;±99 mm加载过程中,立柱柱端角钢撕裂严重,承载力下降幅度较大,节点角钢与缀板焊缝拉断;位移为±117 mm加载过程中,JD3区域型钢也出现屈曲,LZ2、LZ4柱顶混凝土压碎严重,水平承载力下降至峰值荷载的85%以下,停止试验。

图6 试件破坏现象Fig.6 Failure phenomenons of specimen

2.3 中度预损加固试件FP-2

试件FP-2预损至位移36 mm,模拟地震导致的中度损伤,卸载后采用外包钢套加固。加固后连续加载至破坏,位移为±14 mm循环正向加载过程中,胶体发出零星脆裂声;位移为±18 mm循环加载过程中,JD1区域缀板与立柱之间的砂浆开始出现裂缝,LZ1、LZ3柱底角钢屈服,且LZ1柱脚缀板达到屈服应变;位移为±36 mm第一个循环加载过程中,盖梁与立柱角钢大部分测点屈服,位移-34.9 mm时,桥墩模型立柱内部胶体破坏,脆裂声持续;位移为±63 mm第一循环加载过程中,位移-58.7 mm时,整个桥墩胶体发出炸裂声,位移+61.7 mm时,JD1区域型钢轻微屈曲;位移为±72 mm第一循环加载过程中,第二循环负向加载过程中,JD3区域型钢轻微屈曲,LZ4柱底角钢与缀板焊缝拉断,LZ4柱顶混凝土出现交叉斜裂缝;位移为±81 mm第二循环加载过程中,LZ2柱底角钢与缀板焊缝拉断;位移为±99 mm循环加载过程中,所有立柱柱端角钢均撕裂严重,正负向承载力均下降明显;位移为±108 mm加载过程中,JD3区域型钢屈曲严重,JD2、JD4柱顶混凝土压碎掉落[图6(c)];位移为±117 mm循环加载过程中,水平承载力下降至峰值荷载的85%以下,停止试验。

2.4 重度预损加固试件FP-3

试件FP-3预损至位移63 mm,模拟地震导致的重度损伤,卸载后采用外包钢套加固。加固后连续加载至破坏,位移为±18 mm第一个循环加载过程中,位移-17.8 mm时,LZ1、LZ3柱底角钢屈服,JD1区域的砂浆出现裂缝;位移为±27 mm循环加载过程中,胶体发出零星脆裂声,盖梁与立柱角钢大部分屈服;位移为±54 mm循环加载过程中,整个桥墩胶体发出炸裂声;位移为±63 mm第一循环加载过程中,位移-59.6 mm时,下层柱柱端角钢轻微撕裂,JD3附近柱角钢与缀板焊缝拉断[图6(d)],JD4混凝土出现交叉斜裂缝;位移为±72 mm循环加载过程中,LZ2、LZ4柱顶角钢与焊缝拉断,JD3混凝土出现交叉斜裂缝;位移为±90 mm第一循环加载过程中,JD1区域型钢屈曲,LZ4柱顶混凝土压碎严重并掉落,节点区域及附近柱角钢与缀板焊缝多数已拉断,立柱柱端角钢多已撕裂,正负向承载力均下降明显;位移为±99 mm循环加载过程中,试件破坏严重,水平承载力下降至峰值荷载的85%以下,停止试验。

2.5 破坏形态对比

对比试件FP- 0~FP-3低周往复加载历程中的裂缝发展和破坏模式,加固后试件相比对比试件均具有较高的承载力。在低周往复荷载作用下,立柱先于盖梁破坏,且立柱损伤重于盖梁,破坏机制为柱铰破坏机制。经外包钢套合理加固后的试件均表现为相似的破坏特征,且具有比FP- 0更优越的受力性能。

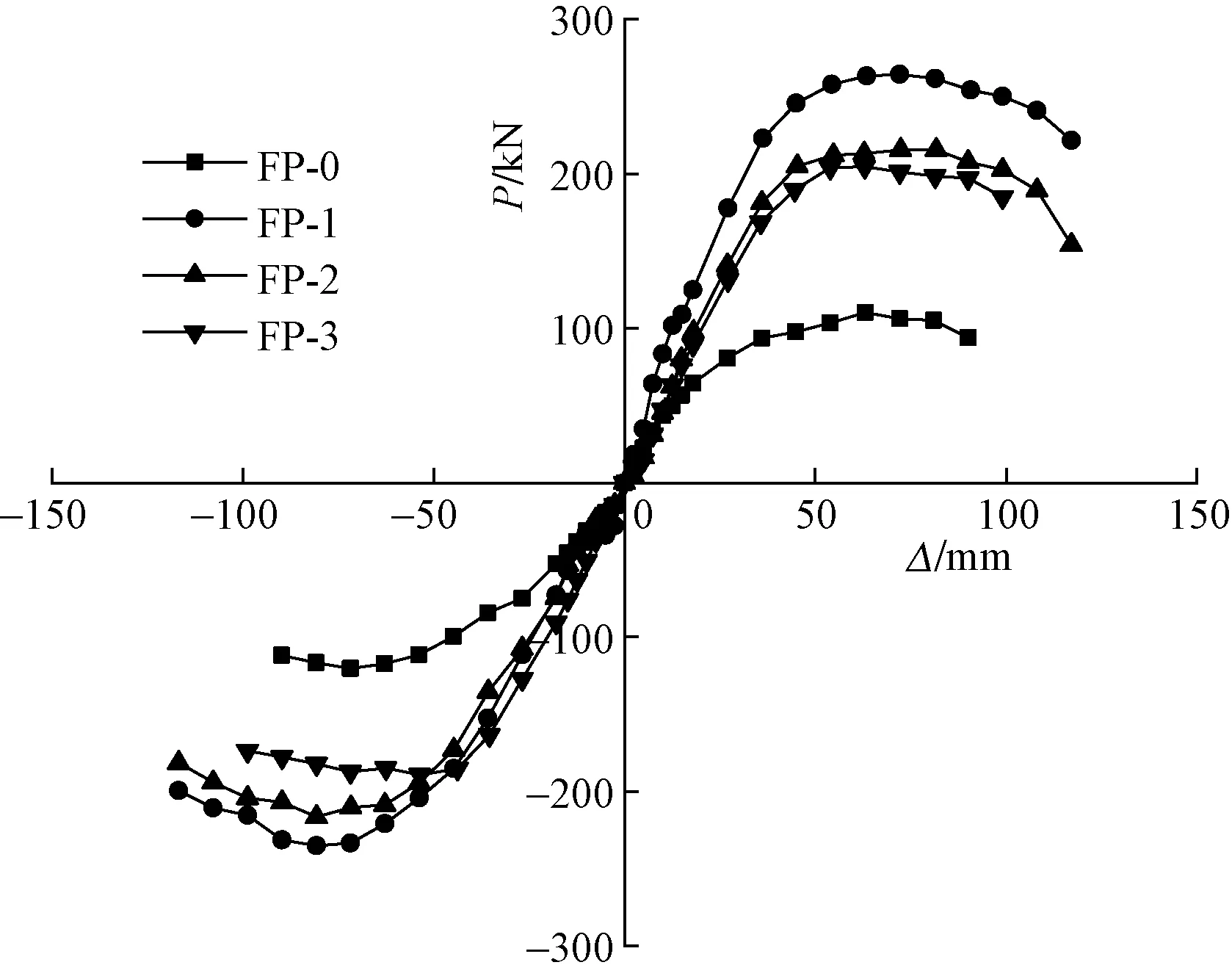

P为荷载;Δ为位移图7 各试件滞回曲线Fig.7 Hysteretic loops of specimens

3 试验结果分析

3.1 滞回曲线

各桥墩模型的滞回曲线如图7所示。通过对比滞回曲线可知:①试件在加载位移较小时,处于弹性阶段,总体变形很小,几乎无残余位移产生,线型基本呈线性关系,刚度较大;②试件进入弹塑性阶段后,卸载后的残余位移变大,滞回环逐步形成反S形且面积逐渐增大,滞回曲线斜率随着加载位移的增大下降,刚度较退化较明显;③重损试件FP-3的极限位移只略大于对比试件FP-0,但滞回曲线更加饱满,极限荷载更大,说明经外包钢套加固后的重损桥墩能够恢复抗震性能;④试件FP-1~FP-3相比对比试件FP-0,峰值荷载显著提高,滞回曲线变得更加饱满,说明加固后的试件具有良好的受力性能和耗能能力。

3.2 骨架曲线和延性系数

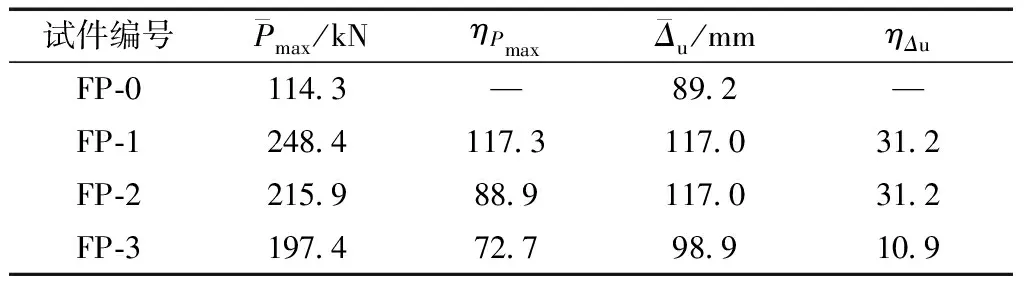

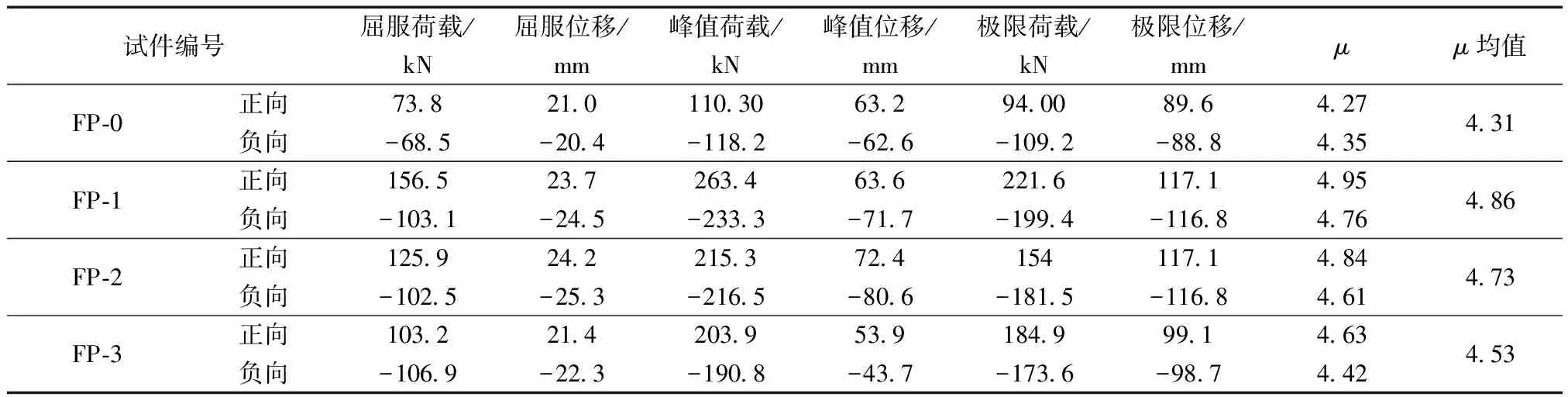

各试件骨架曲线如图8所示,试件峰值荷载pmax均值和极限位移Δu均值对比如表4所示,分析比较各试件骨架曲线以及pmax均值和Δu均值可知:

图8 各试件骨架曲线Fig.8 Skeleton curves of each specimens

表4 试件Pmax均值和Δu均值对比Table 4 Comparion between mean Pmax and mean Δu

(1)外包钢套加固后的试件FP-1~FP-3相比对比试件FP-0的承载力有显著提高,最大提高了117.3%,且试件FP-1的最大承载力明显大于FP-2、FP-3,经加固后的中损试件和重损试件峰值荷载均值分别提高88.9%和72.7%,说明加固能很好地恢复震损后试件的承载力且预损对承载力有影响。

(2)试件FP-1~FP-3的极限承载力均能保持较大的值,说明经外包钢套加固后的桥墩效果良好。

(3)加固后试件的骨架曲线水平段随着损伤程度的增加而变短,但均比对比试件要长,极限位移均值最大提高31.2%,说明加固能有效提高试件的整体延性。各试件峰值荷载pmax均值、极限位移Δu和位移延性系数如表5所示。

屈服位移Δy采用通用屈服弯矩法确定,即作图法:过峰值荷载点的水平线与初始段相切的直线OA交于A点,过A点作垂线AB与骨架曲线交于B点,作线段OB的延伸线与水平线交于C点,过C点作垂线,与骨架曲线的交点为屈服点[16]。屈服位移Δy确定如图9所示。各试件位移延性系数的计算公式为

(1)

式(1)中:Δu和Δy分别为极限位移和屈服位移。

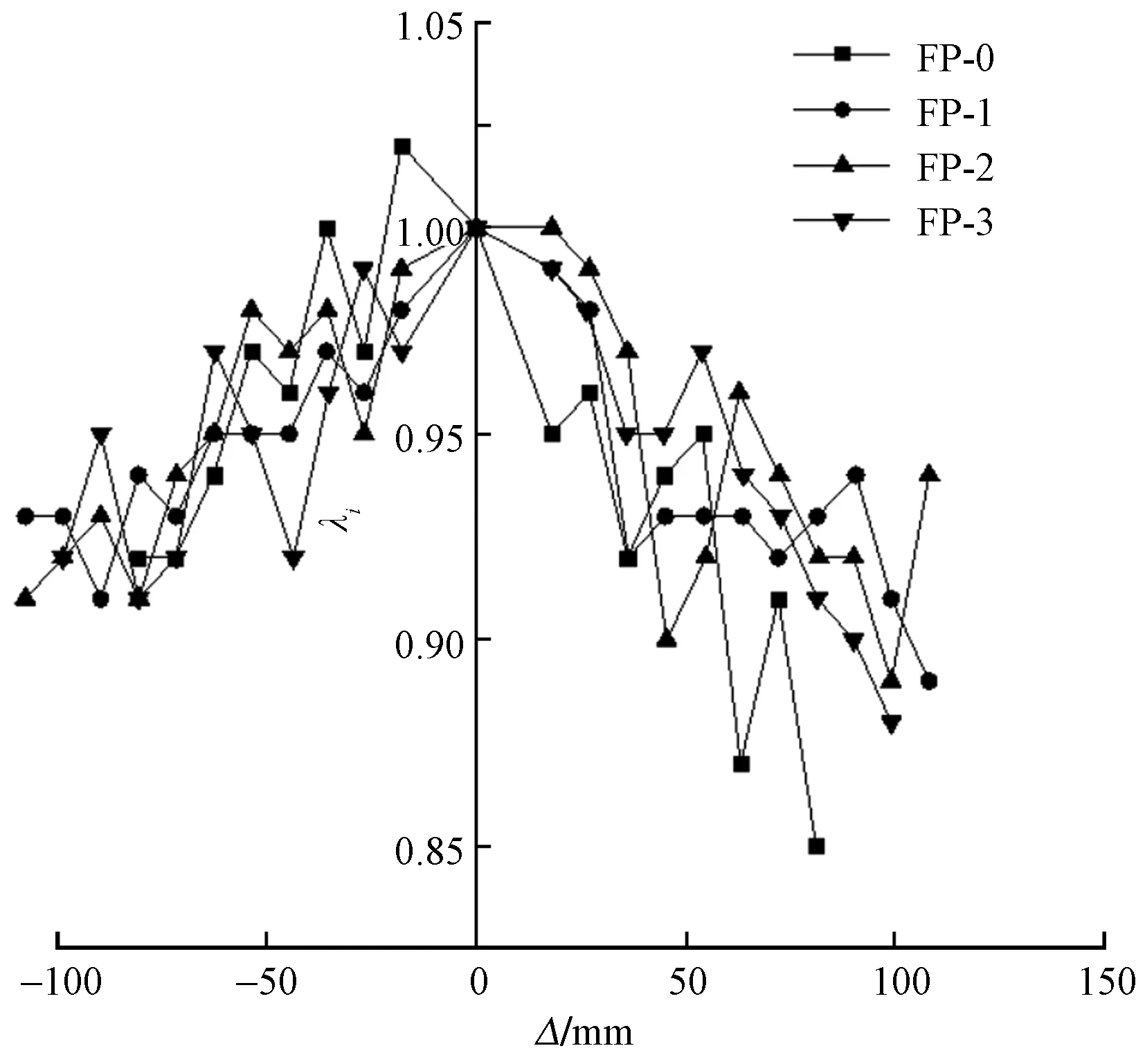

3.3 承载力退化和刚度退化

承载力退化系数λi为同级加载时第三循环最大承载力与第一循环最大承载力的比值。各试件承载力退化曲线如图10所示。由图10可看出:①随着位移的增大,各试件总体承载力退化系数越小,承载力退化越严重;②对比试件FP-0屈服后承载力退化快于加固试件FP-1~FP-3,且均没有产生较大的突变,说明外包钢套延缓承载力下降,提升桥墩的可靠性;③加固后的试件承载力退化曲线比较接近,但震损程度越大,加固试件达到峰值荷载后承载力退化快,说明震损程度对承载力退化有影响。

表5 各试件骨架曲线特征点Table 5 Feature points of skeleton curveeach specimens

图9 屈服位移Δy确定 Fig.9 Determination of yield displacement Δy

λi为承载力退化系数;Δ为位移图10 各试件承载力退化Fig.10 Strength degradation curves of each specimens

试件刚度用割线刚度表示,其表达式为

(2)

式(2)中:±Pi分别为第i次循环正负向加载时对应的峰值点荷载;±Δi分别为第i次循环正负向加载时对应的峰值点位移。

K为割线刚度;Δ为位移图11 各试件刚度退化曲线Fig.11 Stiffness degradation curves of each specimens

E为能量耗散系数;Δ为位移图12 各试件能量耗散系数曲线Fig.12 Energy dissipation coefficient of each specimens

刚度退化如图11所示,由图11可知:试件FP-0~FP-3在加载初期刚度较大,但退化较明显,试件在进入屈服阶段后刚度退化变得缓慢,加固后试件刚度退化更为缓慢,说明钢材开始发挥作用,尤其是外包钢套能对混凝土具有约束作用,可以更好延缓混凝土裂缝的发展。

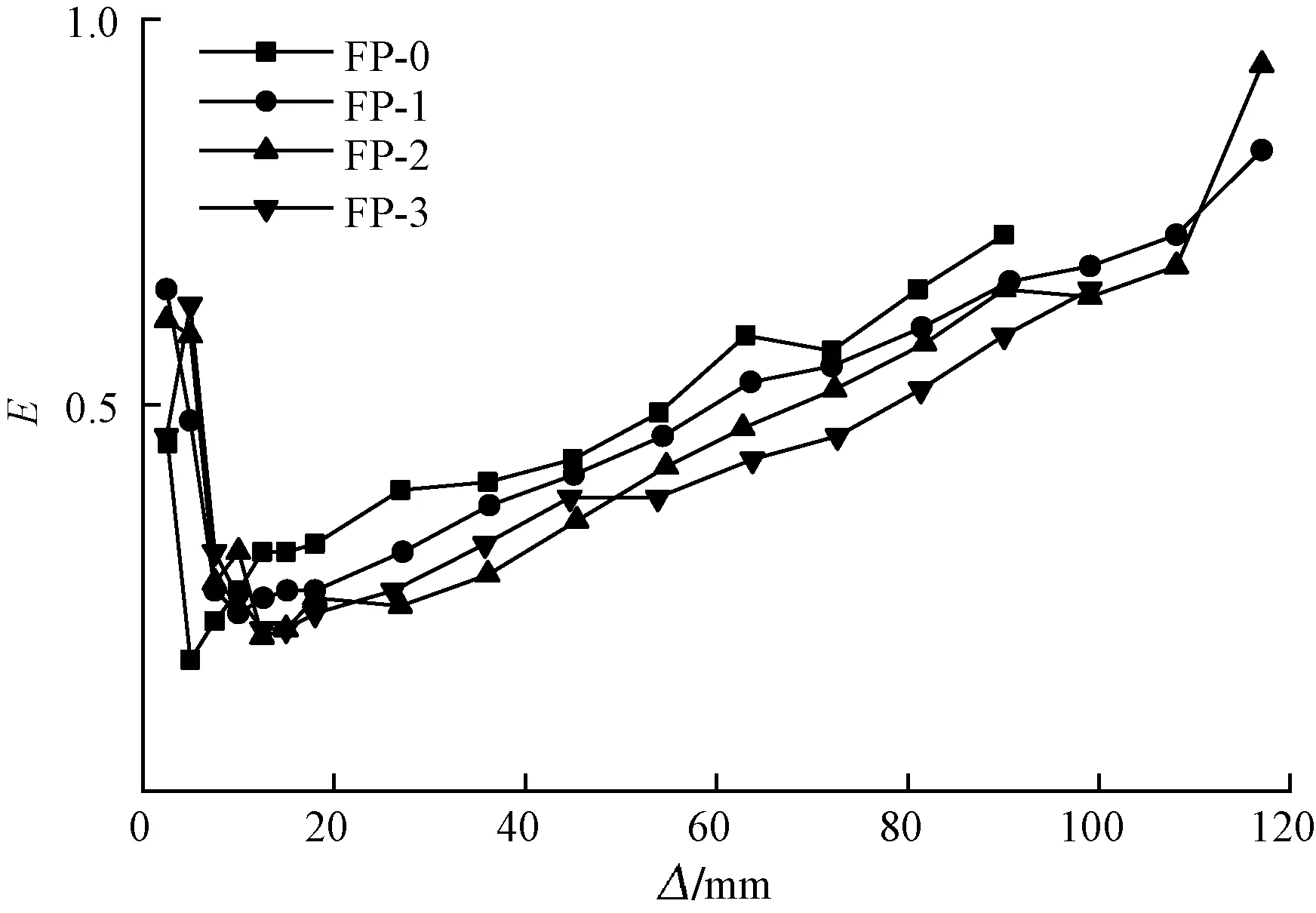

3.4 耗能能力

各试件能量耗散系数如图12所示。由图12可知,在加载初期,各试件能量耗散系数逐渐降低,但对比试件FP-0能量耗散系数下降最快;加载后期,各试件能量耗散系数随着加载位移的增加呈上升趋势,耗能能力提高显著,说明混凝土开裂、钢材屈服、钢筋的黏结滑移在不断耗散能量,且加固试件能量耗散系数接近对比试件,说明外包钢套法能较好恢复震损试件的耗能能力。

4 结论

(1)外包钢套加固桥墩模型都有较好的效果,但随损伤程度的加重而降低,立柱先于盖梁破坏,且立柱损伤重于盖梁,保证了“强梁弱柱,强节点弱构件”的抗震设计目标的实现。

(2)震损双层高架桥框架式桥墩模型经外包钢套加固,抗震性能均超过对比试件,但抗震性能提高幅度受预损伤程度影响,受预损伤程度越大,抗震性能提高幅度越小。与对比试件FP-0相比,加固试件承载力与延性均有不同程度提高,中度预损、重度预损加固试件峰值荷载均值分别提高88.9%与72.7%,极限位移分别提高31.2%与10.9%。

(3)与对比试件比较,加固试件滞回曲线更加饱满,骨架曲线水平段长度增加,表明经外包钢套加固后的试件具有良好的耗能能力和延性性能;加固试件承载力退化与刚度退化速度均慢于对比试件,说明外包钢套能有效减缓震损双层高架桥框架式桥墩的裂缝发展,从而提高其抗震性能。