扭杆弹簧断裂失效分析

弓雪原,董红军

郑州航天电子技术有限公司 河南郑州 450001

1 序言

扭杆弹簧是利用杆的扭转弹性变形而起到弹簧作用的零件,在使用时,一端固定,另一端加扭转负荷(即承受扭转应力)。扭杆弹簧结构简单,弹簧特性稳定,不产生振颤,单位体积储能大,弹簧体积较小,属于小型轻量化产品,广泛应用于汽车、火车、坦克及装甲车等行业[1]。由于扭杆弹簧是汽车座椅的直接受力零件,一方面起减振作用,另一方面增加乘员的舒适感,所以其性能的好坏直接决定汽车座椅的安全和舒适度[2]。

某弹簧公司使用φ4.12mm的55CrSi圆钢丝制成的汽车座椅扭杆弹簧,使用频次不超过100次时自由端弯曲处发生了断裂,本文对扭杆弹簧的断裂原因进行了测试分析。

2 扭杆弹簧生产工艺及断裂样品

2.1 扭杆弹簧生产工艺

扭杆弹簧生产工艺流程:φ4.12mm圆丝冷弯→回火→预扭20°装配到座椅骨架上→座椅整体酸洗→座椅整体电泳。

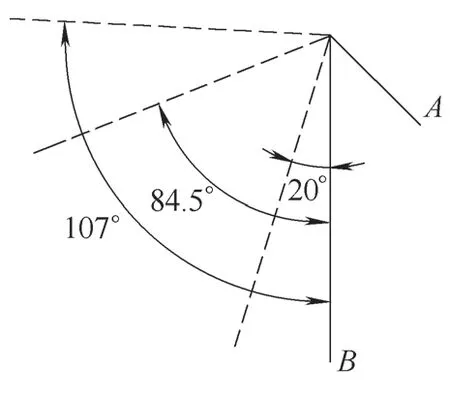

扭杆弹簧如图1所示,A端为固定端,B端为自由端。扭杆弹簧装配时,A端固定,B端预扭20°,工作角度为扭转84.5°,最大行程角度为107°,工作状态如图2所示。

图1 扭杆弹簧

图2 扭杆弹簧的工作状态

2.2 断裂样品

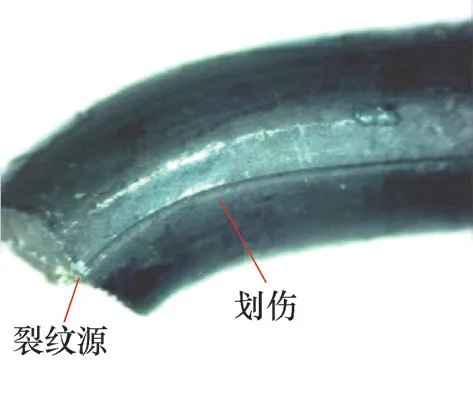

扭杆弹簧在使用过程中发生断裂,断裂位置在自由端冷弯处,断裂样品如图3所示。

图3 断裂样品

3 检测结果分析

3.1 化学成分

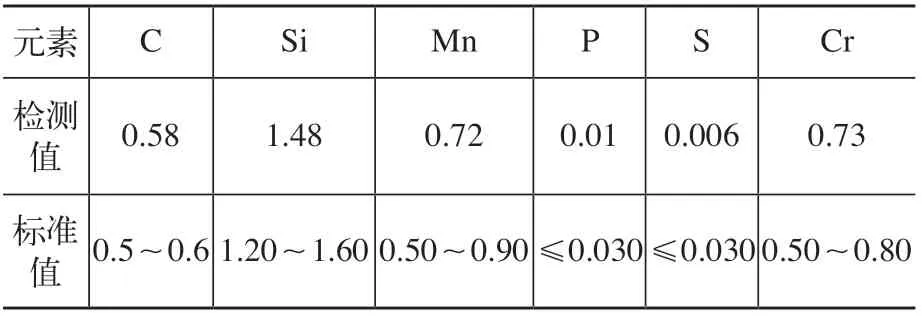

利用红外碳硫分析仪和电感耦合等离子体发射光谱仪对断裂试样的化学成分进行分析,结果见表1。

由表1可知,断裂试样的各元素含量在生产控制范围内,杂质元素P、S含量较低,化学成分合格。

表1 断裂试样化学成分(质量分数) (%)

3.2 力学性能

利用CMT4504型拉伸试验机对制作扭杆弹簧的φ4.12mm圆丝进行抗拉强度和断面收缩率的检测,抗拉强度为1952MPa,断面收缩率为52.3%,满足GB/T 18983-2017《淬火-回火弹簧钢丝》规定的性能要求。

3.3 金相组织

在断口附近取样,将试样用200#、400#、600#、800#砂纸打磨,并抛光后,用体积分数为4%的硝酸酒精溶液腐蚀,利用光学显微镜进行金相组织观察。断口附近金相组织(见图4)为回火屈氏体,金相组织正常。

图4 断口附近金相组织

3.4 断口形貌

将断口进行超声波清洗后,利用ZEISS EVO15扫描电子显微镜观察断口,如图5所示。断口的整体形貌如图5a所示,A处为裂纹源,裂纹起源于钢丝表面,断裂沿着D处箭头所示的方向扩展,并最终断裂,从图5a中也可以看出弹簧钢丝受到扭转应力作用。A处裂纹源的形貌进一步放大后如图5b所示,裂纹源处的断裂形式为沿晶断裂,晶粒轮廓鲜明,晶界上布满了细小条状的撕裂棱线,可见鸡爪纹和二次裂纹,其断口表现出明显的氢脆断裂特征。沿着断裂扩展方向,B处的断裂形貌如图5c所示,大部分的断裂形式为沿晶断裂,局部有韧窝存在。C处为断裂的最后部位,其形貌如图5d所示,C处的断口形貌中有大量韧窝的存在,最后断裂部位是韧性断裂。

图5 断口扫描电镜照片

3.5 钢丝表面质量

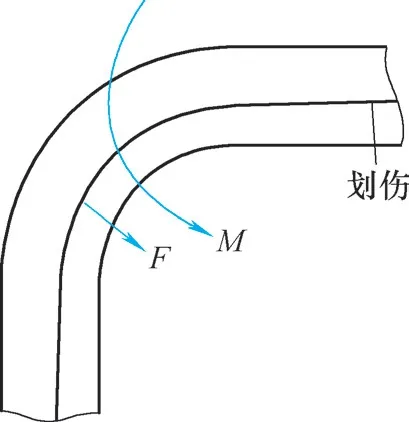

使用丙酮浸泡弹簧两天,去除表面的电泳漆,发现弹簧表面有划伤,如图6所示。此划伤位于裂纹源处,利用金相显微镜测量划伤深度,划伤深度约为0.01mm。

图6 表面缺陷

4 分析与讨论

抗拉强度<1000MPa的碳素钢和低合金钢很少发生氢脆断裂,而扭杆弹簧所用55CrSi弹簧钢丝的抗拉强度为1953MPa,属于高强度钢,其氢脆敏感性很高。高强度钢在接触酸、盐的稀溶液时,则极易发生氢脆断裂,且其断裂敏感性随着钢的抗拉强度的提高而显著提高[3]。这是由于高强度钢组织中位错、晶界、沉淀相等缺陷较多,为氢原子在金属基体中扩散聚集提供了条件,所以氢脆断裂的临界应力极限随着材料强度的升高而急剧下降。

扭杆弹簧表面存在划伤,划伤最深处为0.01mm。扭杆弹簧在电泳前的工序为酸洗,在这一工序中,会引入氢原子,氢的来源为:Fe+2H+→Fe2++H2↑,酸洗中的H2一部分逸出,一部分吸附金属表面渗入基体[4]。氢并不是均匀分布在金属内部的,它受浓度梯度和应力梯度的影响,向低浓度、高应力区、应力集中或缺陷部位扩散、富集。表面缺陷会导致在酸洗过程中氢向缺陷处渗入,氢在缺陷处大量聚集。由于缺陷处位错、空位等晶体缺陷增加,间隙氢原子落入位错中心或空位中会减小局部畸变,降低体系自由能,渗入缺陷处的氢要脱离这些晶体缺陷发生扩散所需的能量增加,所以很难被去除[5]。氢原子会沿着表面缺陷渗入到金属内部,沿着图5a中D处箭头所示的方向迅速扩散,在晶界处聚集,从而弱化了晶界结合力。

氢脆断裂的基本特点之一是延迟断裂,延迟的时间长短与扭杆氢含量和受到的应力大小有关。氢含量越多,应力越大,延迟的时间也就越短[6]。扭杆弹簧自由端冷弯处表面受力情况见图7,冷弯处表面受到拉应力,并在划伤处形成应力集中。扭杆弹簧与座椅骨架整体进行酸洗,表面缺陷和应力集中会加速氢的扩散与聚集[4]。扭杆弹簧工作时,微裂纹首先在表面划伤处形成,最终发生延迟断裂。

图7 局部受力示意

5 结束语

综上所述,可知扭杆弹簧断裂原因如下。

1)扭杆弹簧断裂原因为酸洗时氢沿着其表面划伤处渗入弹簧钢基体,在扭转应力的作用下经过一段时间发生氢脆断裂,断裂形式为沿晶断裂,断口可见二次裂纹和鸡爪纹。

2)断裂源位于扭杆弹簧自由端外侧表面缺陷处。

针对扭杆弹簧断裂原因,采取的预防措施如下。

1)加强圆丝冷弯后的表面质量检验,将存在表面缺陷的弹簧挑出,避免进入后续的工序。

2)在座椅整体酸洗后增加除氢处理工序,去除酸洗后渗入基体中的氢原子,降低氢脆断裂的风险。