一种瓢形管轴的焊接缺陷及改善研究

朱佳华,高友价,吴国锋,郭凯,胡俊

常德翔宇设备制造有限公司 湖南常德 415000

1 序言

管轴是一种用管子和阀门等结构件连接而成的用于输送气体、液体或掺杂有固体颗粒的流体装置。流体经压缩机、鼓风机、泵和锅炉等增压处理后,由管道高压处流向低压处,有时可凭借流体自身压力或重力输送。管轴广泛应用于远距离输送石油和天然气、水力工程、农业灌溉等民生领域。

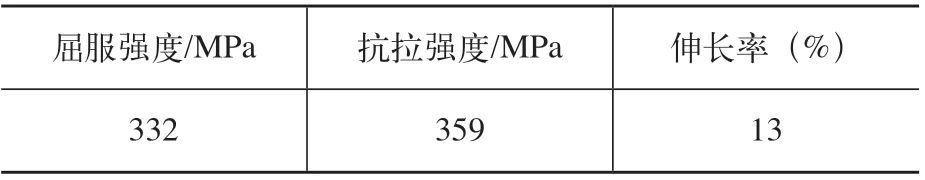

一种瓢形管轴的横截面形状如图1所示。该瓢形管轴是应用于某特殊领域的管状零件,既有压力管道的作用,又具备导向轴的功能。正常工作时连接两个带压油箱,油箱压力均为0.6 MPa,同时管轴内凸出的那一部分管道内壁面还需作为伸缩轴的导向装置。该装置是由多段AA6061-T6铝合金通过交流钨极氩弧焊工艺焊接而成。焊丝选用ER4043铝硅系焊丝,直径为1.2 mm。焊缝对接处采用带定位止口的坡口形式,对接接口通过数控机床加工获得。焊接时,不仅需要满足管段与管段之间同轴度和直线度的要求,而且需要满足NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》所规定的焊缝等级I级,即焊接接头内不允许存在裂纹、未熔合、未焊透和条形缺陷。AA6061-T6铝合金母材及ER4043焊丝的化学成分见表1,力学性能见表2。

图1 瓢形管轴的横截面形状

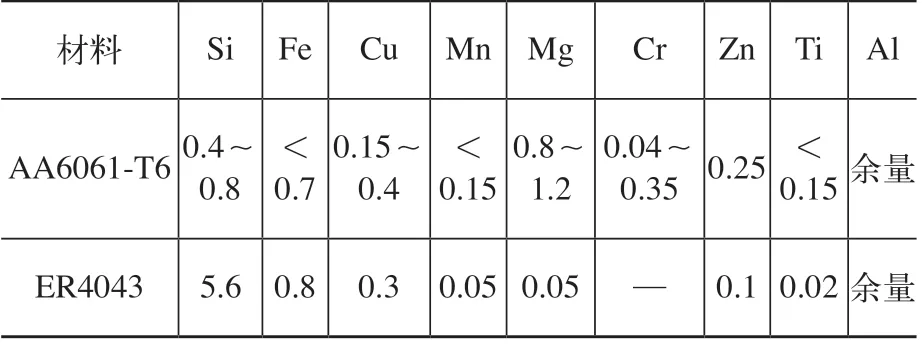

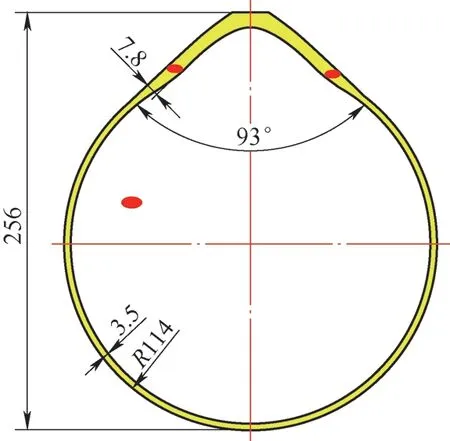

表1 铝合金和焊丝的化学成分(质量分数) (%)

表2 AA6061-T6铝合金的力学性能

2 焊接缺陷及成因分析

为满足设计要求,该瓢形管轴在焊接时的环境温度和湿度均符合要求[1,2]。组焊后检测到的工件状况是:直线度和同轴度能满足要求,但X射线检测出焊缝整圈未熔透,并在管壁由薄变厚的对称位置两侧均出现大量气孔,焊缝质量等级被评定为Ⅳ级(焊缝质量的最低等级),因此无法满足产品使用要求。瓢形管轴横截面易产生气孔部位如图2所示。在焊接时,焊缝产生未熔透和气孔缺陷,不仅会减少金属的有效工作面积,显著地降低金属的强度和塑性,而且还有可能造成应力集中,引起裂纹,严重地影响动载强度和疲劳强度。此外,弥散小气孔虽然对强度影响不显著,但会引起金属组织疏松,导致塑性、气密性和耐蚀性降低[3,4]。

图2 瓢形管轴横截面易产生气孔部位(红色区域)

针对焊缝未熔透、气孔两种焊接缺陷,可从材料、结构及工艺等角度加以分析。

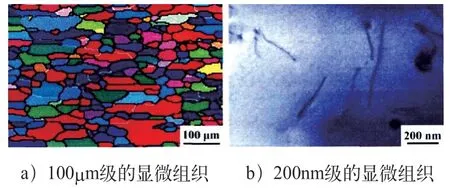

(1)材料方面 AA6061-T6是一种Al-Mg-Si系可热处理强化型铝合金,主要通过热处理过程中形成的纳米级亚稳沉淀相阻碍位错的运动而实现较高强度。AA6061-T6铝合金母材的显微组织如图3所示。由图3可知,母材为典型的轧制态形貌,晶粒沿轧制方向被拉长,呈板条状,主要由铝基固溶体及分布其中的圆点状沉淀相等第二相组成。该铝合金具有良好的成形性、焊接性、可加工性以及耐蚀性,广泛应用于高铁车体、船舶构件、汽车零部件等结构制造和焊接结构中[5]。通过钨极氩弧焊、熔化极惰性气体保护焊、钎焊、电子束焊及激光焊等多种熔化焊方式,均可实现无焊接缺陷的接头。显然,AA6061-T6材料并不是本文所述焊接缺陷产生的原因。

图3 AA6061-T6铝合金母材的显微组织

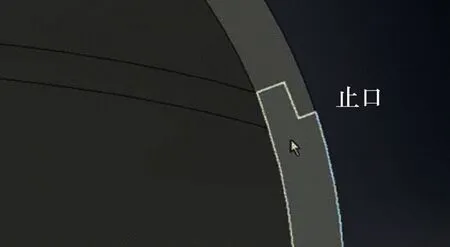

(2)结构方面 凹凸式定位止口造成整圈难以熔透。因结构设计的局限,加上焊件之间的同轴度和直线度要求,将焊接处设计成带定位止口的单面焊,而此定位止口造成了整体结构组织和性能的不连续性,因而产生了焊接时难以全部熔透的缺陷。定位止口如图4所示。

图4 定位止口

(3)工艺方面 管壁由薄变厚的过渡几何设计造成了焊接过程中要在此处短暂停留,并需改变焊接参数,从而形成了气孔。虽然工艺要求每个焊口的每一道焊要一气呵成,且工件已经预热,但由于管壁的厚度差已超过2倍,厚壁处的散热能力大大强于薄壁处。因此,使用焊接3.5mm厚板设定的焊接参数继续焊接7.8mm厚板肯定不合适,必然在管壁厚度由小增大至一定数值后需改变焊接电流、电弧电压、焊接速度等参数才能继续施焊,此种变化对熔池中气体的顺利逸出造成了影响[6]。经过多次焊接试验,均在管壁由薄变厚部位的焊缝中出现了气孔,这也证实了前文所述。

3 焊接缺陷的改善方法

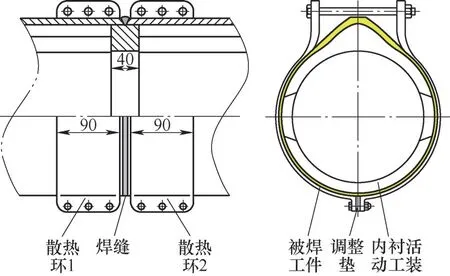

3.1 焊缝未熔透

针对整圈焊缝出现的未熔透缺陷,采用可拆卸的内衬工装代替工件自身的定位止口来对焊件进行定位,并将内衬工装设计成焊缝反面成形的胎具,这样对接焊口就变成了类似于带垫板的单面焊。这种组焊方式不仅可以保证工件的同轴度,也有助于焊缝的全熔透。定位工装的形状及摆放位置如图5所示。考虑到铝合金熔化后具有较好的流动性,内衬工装的材料应选用石墨或纯铜,并在与焊缝接触的外圆柱面加工出宽3mm、深0.8mm的环槽,为焊漏留出余量,有利于焊缝反面成形。内衬工装由4瓣组成,中间加工出圆形锥孔,通过压入锥形芯轴的方式将4件瓣块胀开,确保内衬工装与管内壁贴紧,拆卸时拔出芯轴,将两件小的活动瓣块朝中心方向拔出即可。

图5 定位工装的形状及摆放位置

3.2 厚度变化部位出现气孔

如前所述,气孔是由于连续施焊时管壁厚度不均匀造成的,该不均匀性可造成散热能力的不一致性。在瓢形管轴的外面加装一个不等厚的散热环,使瓢形管轴在焊接过程中每处的散热能力相同,可实现理论意义上的“等厚焊接”。散热环的材质与母材相同,均为AA6061-T6铝合金。其内外形状可通过机械加工的方法获得,这样确定每个部位的厚度时,只需考虑散热环与瓢形管轴外壁的传热效率。经反复验证,安装此种结构的瓢形管轴在焊接时能够消除相应位置的气孔。

4 结束语

从材料、结构及工艺等方面分析了瓢形管轴环焊缝焊接时出现的焊缝未熔透、气孔缺陷及原因。具体改善措施:一方面,提出了通过可拆卸的内衬工装代替工件自身的定位止口对焊件进行定位,并将内衬工装设计成焊缝反面成形胎具的方法,可消除整圈焊缝中出现的未熔透缺陷;另一方面,提出了在瓢形管轴外面加装一个不等厚的散热环,可消除管壁厚度突变处出现的气孔缺陷。在日常焊接铝合金等散热性较好的材料时,要关注厚度变化,可采用增加辅助工装的方式,使不等厚的连续焊接过程变成理想的等厚焊接。