基于工艺参数的精冲零件尺寸控制仿真

本文分析了关于精冲成形零件尺寸研究的重要意义,基于工艺参数对仿真进行实验设计,利用DEFORM-3D有限元软件对精冲过程进行模拟,对仿真结果进行多角度分析,进而找出精冲零件尺寸在不同评价标准下工艺参数的最优组合。

做好雨污分流,有利于减少污水产生量,降低运营成本,有利于降低垃圾堆体含水率,减少臭气产生量,提高堆体稳定性,是实现生活垃圾卫生填埋的关键所在。

充分挖掘德州市交通、经济与地理区位优势,依托现有农产品批发市场、物流基地和集散中心,与特色农业资源与规模化生产基地衔接,重点打造“一综、一园、多节点”的现代农业物流体系。

精密冲压是一种较为先进的塑性成形技术,通过精冲模具在精冲压力机上,使板料在三向压力的作用下沿所需轮廓进行纯剪切分离,得到剪切面光洁、平整度好、尺寸精度高的精密成形产品。随着汽车行业的发展,人们对汽车不仅要求“量”的提高,更要求“质”的提升。精冲成形产品作为汽车的重要组成部分,在汽车生产中被大量使用。因此,随着汽车行业“量”和“质”需求的提高,对精冲技术的要求也不断提升。目前,对精冲成形产品成形质量,如塌角、光亮带、撕裂等的研究较多,而对于精冲零件尺寸的研究较少。精冲零件尺寸的研究对于精冲技术向更高精度发展是十分必要的。本文通过研究16MnCr5合金钢精冲成形过程,利用有限元软件DEFORM-3D分析了凸凹模间隙和圆角半径对成形零件尺寸的影响规律,从而优化模具工艺参数设计,进而提升成形尺寸精度。

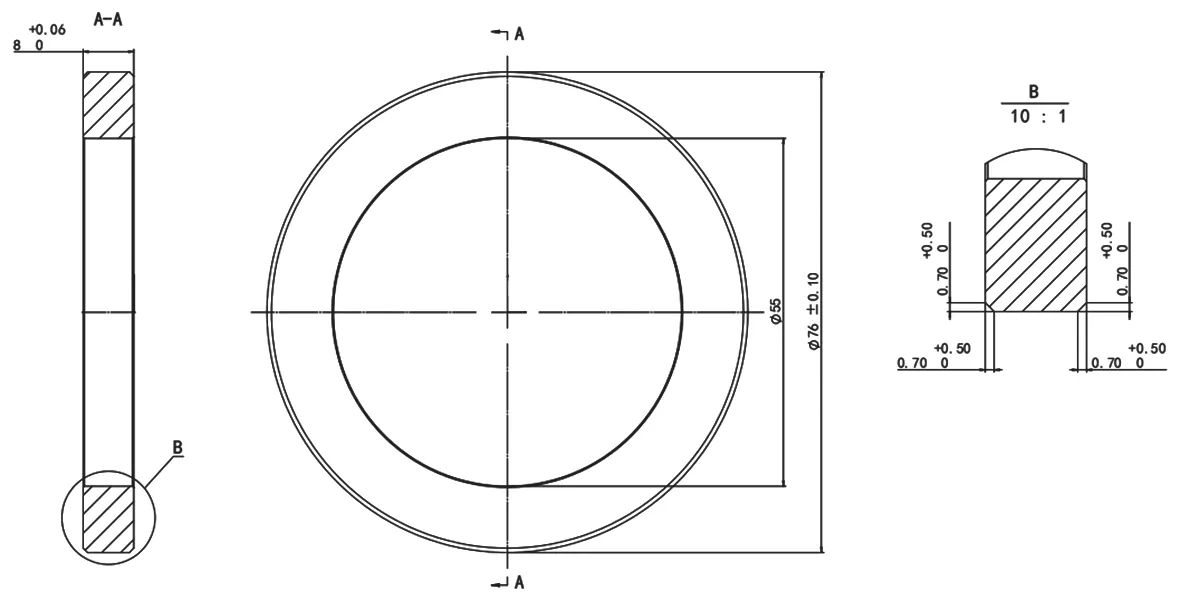

图1为某垫圈零件图。该垫圈外圆直径为76mm,厚度为8mm。为简化仿真计算,且更直观的反映工艺参数对精冲零件尺寸的影响,本文只考虑垫圈的落料,忽略垫圈内孔成形。

有限元分析

③定义接触。系统默认板料和模具有四个接触关系,因摩擦类型属于剪切摩擦,故摩擦系数为0.12,此数据是软件自带的。

1)对于照明负荷,重合闸时间从1 s提升至2.5 s,均会导致照明中断,但是时间上的差异对人体感受也没有太显著的区别,不会影响负荷的使用感受。

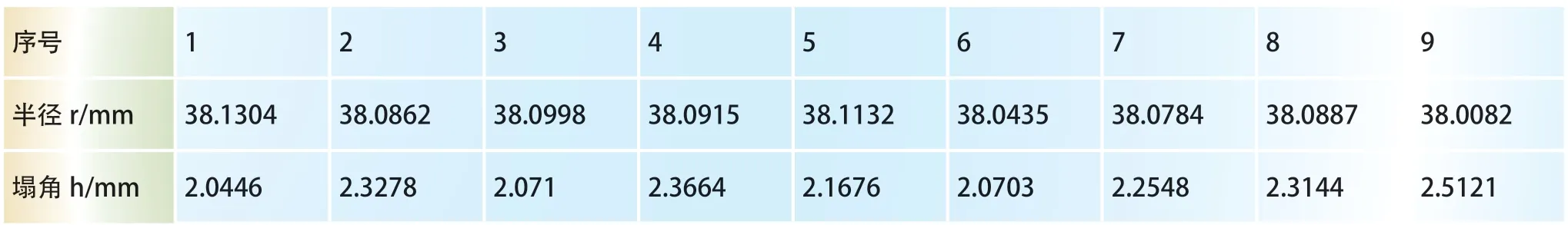

在实际冲裁过程中,冲裁力是很大的,板料除了发生剪切分离,还会发生弹性变形进而被压入凹模。当成形后的零件在反顶力的作用下被顶出后,由于凹模内壁约束力消失,压应力释放,零件会发生微量的弹性变形,即回弹。由于一般钢材的弹性模量都比较大,因此精冲成形零件的回弹量一般较小,但是对于外形尺寸要求较高的零件,回弹现象对精冲零件尺寸造成的影响还是不容忽视的,特别是对于大尺寸精冲零件,回弹现象会更加明显。塌角和回弹现象的存在会大大影响精冲成形产品的尺寸以及板料规格的选择。因此,为研究不同工艺参数对精冲成形零件尺寸的影响,利用DEFORM自带的测量工具分别对9组模拟试验的结果对塌角和精冲成形完成的情况进行对比,对零件被顶出后的半径进行测量记录,测量结果见表4。

⑵参数化设置。

在引导学生开展整本书阅读时,教师十分有必要对学生进行指导。教师不仅要将优秀的阅读书目推荐给学生,还要鼓励每个学生都参与到阅读当中,对学生的能力、个性以及爱好充分尊重,由学生来选择阅读时的角色,从而积极投入到这本书的阅读当中。教师引导学生开展课堂导读的过程,其实就是将学生的阅读兴趣进行激发的过程。学生在进行课外书阅读时,老师应该对学生的好奇心进行全面激发,可以通过课外书的内容设置悬疑问题,学生主动去解答这些悬疑问题,进而让学生积极地展开课外书阅读。

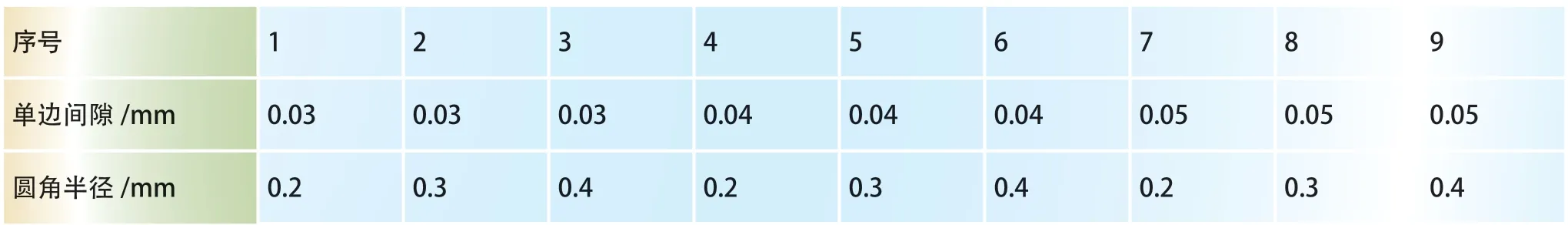

①定义板料属性。为简化模拟,可仅采用实际模型的1/8进行模拟。根据精冲模具结构特征在三维建模软件中绘制三维模型并导入DEFORM-3D中,对板料进行定义材料属性、网格划分等。

②模具条件设置。精冲模具中的凸模、凹模、齿圈板和反压块均设置为刚体。

为探究凸凹模间隙和圆角半径对精冲零件尺寸精度的影响,减少模具设计成本和周期,借助DEFORM-3D有限元仿真软件,对一圆形件的精冲落料成形过程进行有限元模拟分析,通过优化工艺参数,来获得尺寸精度较好的零件,从而指导模具设计和维护。

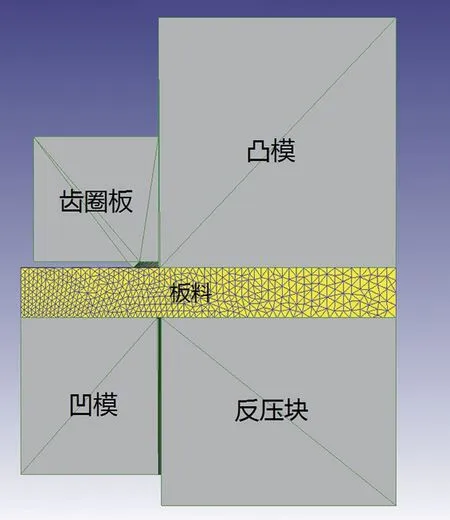

图3为精冲成形过程的四个阶段,(a)图为齿圈板在压边力的作用下将齿圈板上的V形齿压入板料,(b)图为板料在凸模冲裁力的作用下板料发生剪切分离,(c)图为板料完全发生分离,(d)图模拟了精冲成形完成后将成形零件顶出的过程。在压边力的作用下,精冲开始时,齿圈板的V形齿首先压入板料,以减小后续过程中板料的材料流动。随着凸模的压入,板料在凸模的作用下沿着凹模轮廓发生剪切分离,直至完全分离。由图3中(c)图可知,在靠近凹模侧会产生塌角,在凸模侧存在少量的毛刺。为了研究凸凹模间隙和圆角半径对精冲成形零件尺寸的影响,我们需要利用软件自带的测量工具对成形后板料外形尺寸和塌角高度进行测量。

⑤运动参数设置。模具运动参数的选择主要是根据经验公式计算精冲成形所需力的大小,进而进行压力机的选择,在本次模拟试验中,根据公式计算出压边力和反压力的大小,设置凸模速度为1mm/s。设置模拟计算步长和终止条件,保存数据并生成计算文件,退出前处理然后提交计算。三维仿真模型如图2所示。

模拟结果

④边界条件设置。因为该模型为1/8模型,故对板料的两个沿直径方向的切面设置对称面。

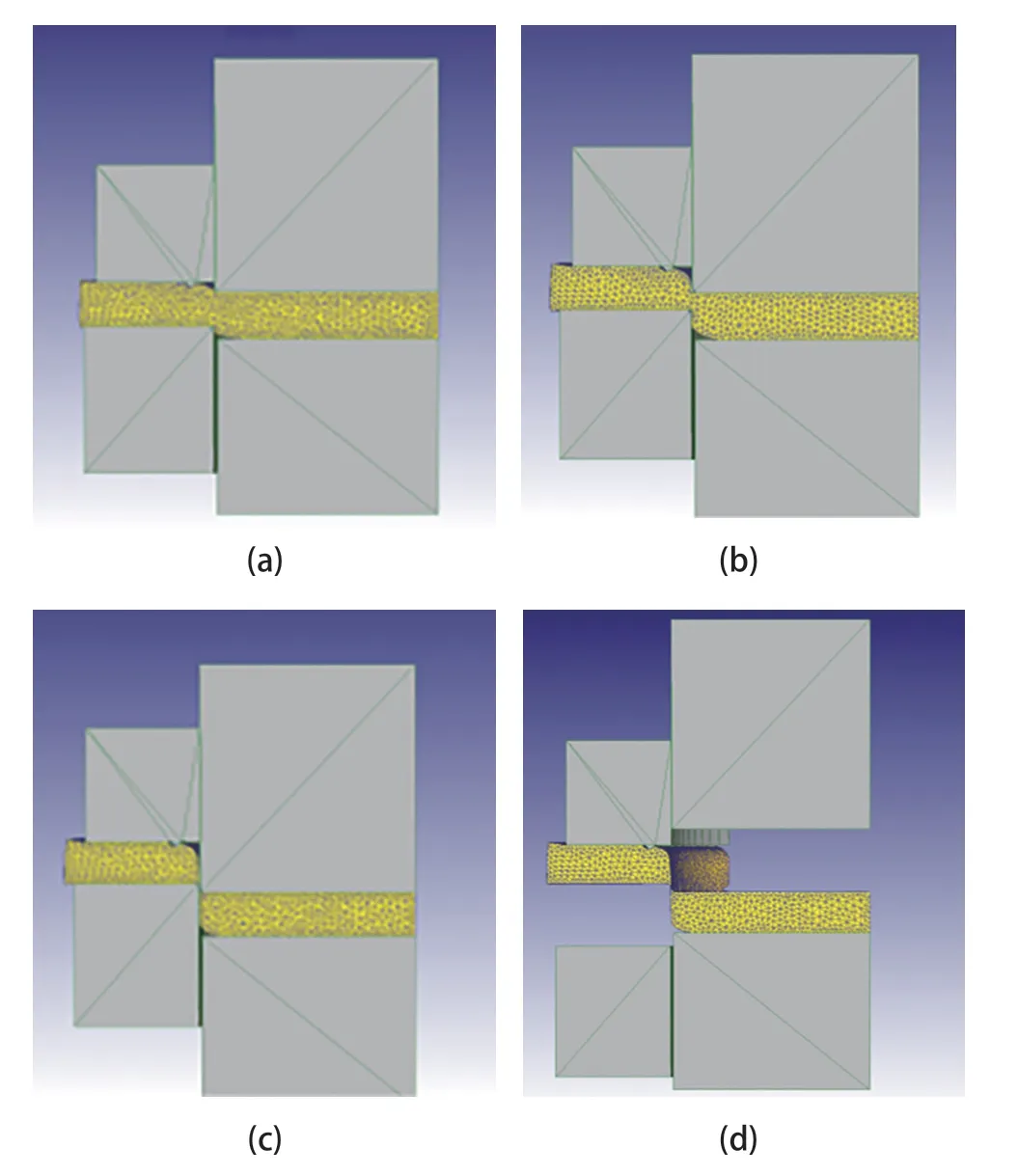

对凸凹模间隙和圆角半径两个工艺参数分别设置了三个水平等级,具体参数见表1。因本次仿真只涉及到两个因素,即凸凹模间隙和圆角半径,因此可对这两个因素进行三个水平的全试验,以找到最优的参数组合。全试验方案见表2,具体的模拟条件参数见表3,其中压边力和反压力的值可根据经验公式计算所得。

⑴试验设计。

结果分析

由表3模拟条件参数表我们可知,在9组仿真试验中所采用的凹模半径均为38mm,因此在表4结果统计表中的半径测量值可以发现,9组模拟试验的半径均大于38mm,均有回弹现象的产生,对于大尺寸高精度的精冲成形产品,回弹现象不可忽略。由于实际精冲过程中不存在绝对的刚体,而在仿真试验中,将除板料的部分均视作刚体,因此在实际精冲过程中,由于凸凹模等的弹性变形的存在,回弹现象会更加明显。

今年来全球贸易摩擦日益加剧,也为中加木材贸易带来了新的机遇。中国作为加拿大木材及木产品重要的出口市场,将发挥更加重要的作用。会上来自加拿大BC省最大的几家林产品公司:加福(Canfor),威斯福(West Fraser),英特福(Interfor)及Tolko的市场销售负责人在小组讨论环节对未来一年中国市场充满期许,也表示会将更多高规格林产品销售逐步更多转向潜力无限的中国市场。

精冲成形零件的塌角无法避免,对于部分产品小塌角甚至无塌角的要求,只能通过改进模具结构和工艺参数以减小塌角的大小;对于超出要求范围内的塌角,需要通过后续工艺进行去除如双面磨。部分塌角去除后,精冲零件的厚度会不可避免的减小,所以为了满足产品厚度的要求,在原材料的选择上,应根据塌角高度和零件厚度要求选择原材料的厚度。

结束语

借助于有限元软件DEFORM,使用不同工艺参数组合对精冲成形过程进行模拟,研究了不同工艺参数组合对成形尺寸如半径、塌角的影响,模拟结果对实际模具设计有一定的指导意义,对提高精冲成形产品尺寸精度、降低精冲成本具有参考价值。由于本文将除板料的其他部位视为刚体,因此,为了提高模拟的准确性,后续可将其他部位设置为弹性体,进行相应的网格划分,研究各部件刚度对精冲成形尺寸精度的影响。