柜机后板组件全自动生产过程研究及实施

在传统钣金加工制造中,点焊始终是不可缺少的一环。以空调器柜机后板组件的生产为例,该零件生产需要投入点焊作业人员不少于7人,在生产过程中零件外观除点焊工艺带来的焊渣、黑点外,还存在划伤、碰伤等质量隐患,对员工作业技能与熟练程度均有一定要求。本文以上述钣金零件为例,重点对钣金全自动无铆铆接加工工艺的生产过程及实施情况进行介绍。

柜机后板组件生产流程

整体作业工序流程为后板、电机安装板组件上料进行点焊,放置固定块进行点焊,放置固定条进行点焊,放置挡风板进行点焊,最后装箱码垛。由于柜机后板组件面积约为2平方米、单件重量可达10公斤以上,零件传递过程中难以避免因拖拽动作造成划伤、碰伤。

工艺流程为传统点焊流程即电极焊接法。在拿取工件后,将接头送入上、下电极之间并夹紧,工件接触点在通电后利用电能转化成热能的形式热熔化形成熔核。随后断电,保持压力,熔核冷却形成焊点,接着去除压力,取出工件。

生产作业人员在此过程中将面对高劳动强度、低生产效率的窘境。同时点焊加工的工作环境较差,生产时经常会伴随着火花飞溅的现象,产生的焊渣、黑点对产品质量存在巨大威胁,亟需改善。

自动化生产方案设计

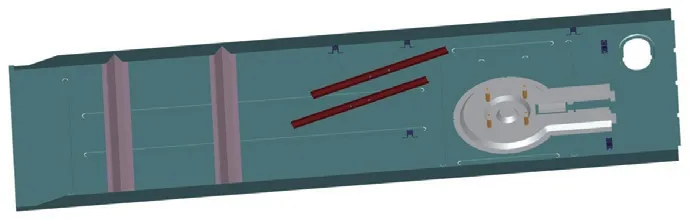

基于上文所描述的点焊工艺的各类弊端,为更好地提高客户满意度以及生产作业人员的作业体验,在质量可靠性得到验证的前提下,项目组结合产品本身与生产实际情况,设计了自动化生产方案,得到的零件成品示意图如图1所示。

点焊改铆接工艺

⑵多点位多工序可切换线体设计。深度研究产品结构,结合零件特性设计的铆接点位与模具进行适配,并安装模具器与移模臂,满足通用性与快速切换要求,对线体柔性与生产效率进行保障。

⑴多种料厚复合铆接联动技术。单点铆接模具采用薄板使用状况更好的三瓣模,通过调整技术参数即可实现使不同料厚配合达到连接强度的要求。在进气口增加气源压力传感器,实现铆接强度与增压力即时提醒功能。

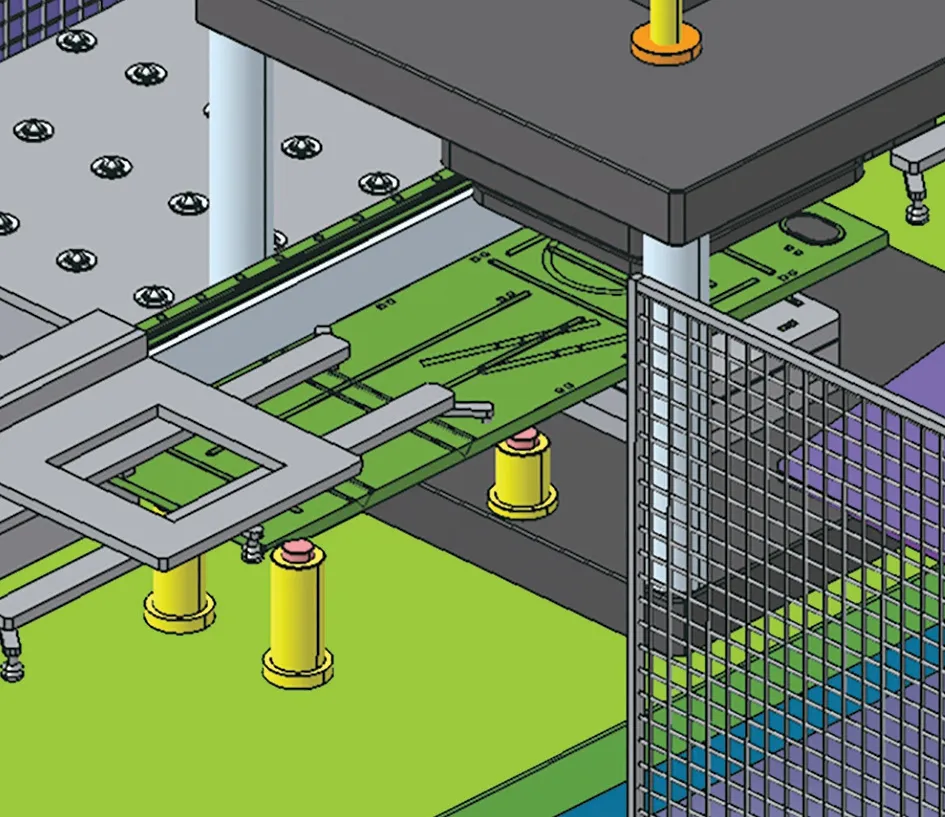

后板成品上料到后板左右横移机构,传感器检测到工件,把零件往下一个工序输送。后板移动到位后,由机械手抓取上料。同时,关节机器人将工装中的电机安装板组件放入铆接模具,通过气缸压力在模具中进行铆接(图4)。在前一工序铆接的同时下一工序的配合组件也提前放入对应工装内,为下次铆接作准备。通过工件传递与配合,依次完成后面的铆接工序。铆接完成的成品由输送线传送出去,循环以上工序,可实现零件的批量生产。

柜机后板自动铆接生产线

河南省旅游资源丰富,近年来旅游产业发展迅速。但由于旅游资源、旅游接待设施等客观原因,河南省旅游经济发展不均衡,城市间的旅游经济联系差异也较大。郑州市虽作为河南省中心城市,但增长极作用没有得到充分发挥,各城市间旅游经济联系不足,缺乏进一步发展的动力。而学者们对河南旅游经济的研究侧重于旅游经济的演化和发展对策[20-21],对河南省旅游经济联系的网络化探讨不足。本文借助万有引力模型,以旅游经济联系为基础,运用社会网络分析方法,对2010-2016年河南省18个城市之间旅游经济网络结构特征及其影响因素进行深入探讨,以期为河南省旅游业的持续协调发展提供理论指导。

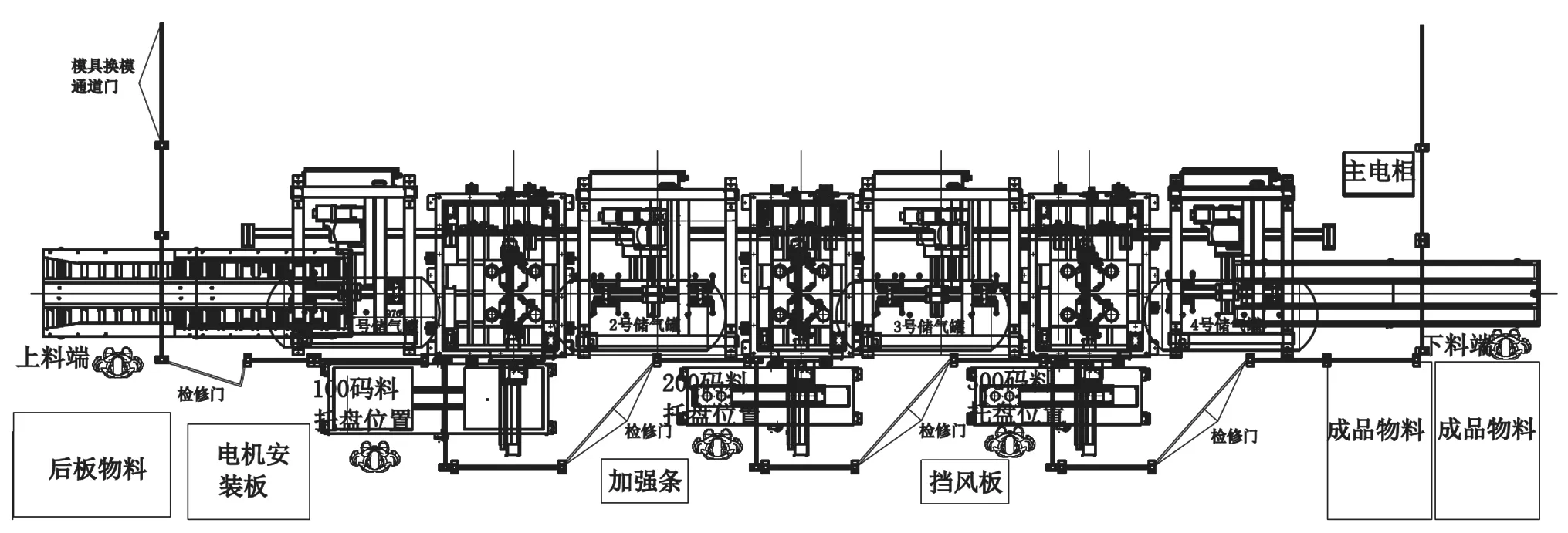

多点位多工序可切换线体设计,根据后板的尺寸将后板均分为3个工位,线体主体由三个大型铆接机组成,每个工位根据产品特征设置铆点,根据多次调整、试验验证,在原点焊工艺焊点数量的基础上增加铆点数量,提高关键部位(电机固定部位)强度;每个工位铆接机配置一副模具,模具根据铆点分布进行偏心设计,均布压力,模具可实现快换。线体共规划3类模具,可满足十余款组件产品,后续可在此基础上通过更换模具提高其通用性,通过验证不同后板组件连接方式的铆接力,最终确定铆接点数量及铆接直径。

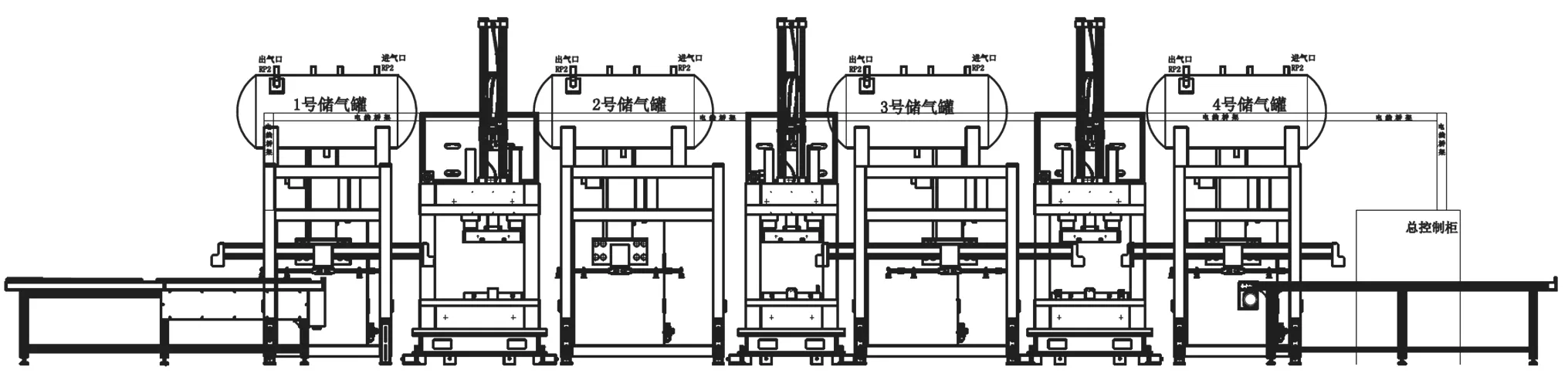

结合生产实际需求,根据各后板组件零件铆接点确定铆接设备数量及铆接模具。柜机后板自动铆接生产线由输送线、铆接模具3组、无铆接压力机3台、关节型机器人3台、机械手3台和电控系统等组成,图2、图3分别为该生产线的侧视图和俯视图。同时考虑线体能够实现模具快速切换,包括铆接模具的切换,机械手夹具及输送线调整设备参数设置等,推进工艺革新与标准化制定,开展生产柔性提升工作提供支撑与保障。采用举模器和移模臂满足了快速轻松的换模,把模具推到定位腔后按下按钮,气缸对模具实现自动锁紧功能。较传统点焊生产线减少人力投入60%并提升生产效率20%以上。

自动线运行模式

近些年来青海藏毯生产几乎占据了全国藏毯生产的90%以上,出口量为全国手工地毯的30%,每年产值达40亿元。从2004年至今,青海已连续成功举办了14届“藏毯国际博览会”。2016年、2017年、2018年青海“藏毯展”达成的意向签约和合同订单分别为19050万美元、1.96亿美元、1.96亿美元。

佛罗里达的迪士尼乐园里主要的云霄飞车,最高点“只有”两百尺(约十五层楼高)。云霄飞车从十五层楼高的地方俯冲下来,很恐怖吧,怎么会说“只有”呢?

核心技术攻关点

针对薄板材料不同料厚连接铆接力不达标问题,项目组通过采用圆点铆接下模TOX结构系列铆接方式与BTM三瓣铆接结构模具对抗拉脱力进行比较,针对0.65+0.50超薄板铆接,采用三瓣铆接结构模具可基本满足铆接拉力要求,解决了传统铆接材料厚度不同时需更换冲头的难题。通过调整技术参数即可实现不同料厚配合达到连接强度的要求。铆接过程通过气液增力缸气推油产生铆接压力,为保证气源充足,将所有进气口设计为2英寸气管(一般现场支线最大管径),在进气口增加气源压力传感器,实现铆接强度与增压力即时提醒技术,在无法达到连接强度时的即时提醒,可避免在批量生产时出现大量质量不合格的情况,确保铆接质量的稳定性。通过设定增力缸压力,若冲压力达不到设定值,表示无铆连接质量不合格,模内压力传感器检测到压力值并传送给PLC,控制上模停在原点并报警,从而保证压铆质量。基于以上措施实现了无铆铆接工艺替代点焊的新工艺技术,改善了作业环境、消除了点焊烟尘污染,同时降低焊接作业的能耗,奠定了工艺革新的基础。

自动化的前提是标准化,对主流生产的多款零件进行铆接工艺验证,设计铆点分布,通过轴向力使零件连接处之间完成连接。刚性铆接的方式使铆接后零件不能活动,铆接处严密,不会发生漏水、漏气等现象。

2.提出了建设文化强国的重要举措。“建设社会主义文化强国,必须走中国特色社会主义文化发展道路”[1],“关键是增强全民族文化创造活力。要深化文化体制改革,……发扬学术民主、艺术民主,……让一切文化创造源泉充分涌流。”[1]

⑶多功能端拾器及创新型工装应用。后板组件涉及多种需要铆接到后板主体上的小件,在保证效率的前提下开发了多功能端拾器完成上料(图5),使用仿型定位一备一用的工装(图6)进行备料。

项目成效

通过推进钣金零件工艺革新,从点焊变更为自动化铆接后,每条生产线直接减少人力投入2人,将生产节拍从低于30PCS/h提升至120PCS/h。在实现效率提升的同时,极大地改善了员工作业环境,降低了技能要求,对制造业作业人员稳定工作做出了积极贡献。零件外观品质的提升,也带给客户更好的使用体验。

结束语

随着市场需求的日新月异、客户要求的逐渐提升以及制造转型升级的驱动,通过铆接工艺替代部分传统点焊工艺,实现自动化生产将会给企业注入新的动力。项目组以柜机后板组件为例进行项目成果介绍,过程中展现制造业技术人员与生产作业人员协同开展项目、攻坚克难,发扬艰苦奋斗与创新精神,为中国制造的升级添砖加瓦。