关于多孔冲压件的质量控制方法研究

由于边板与铜管需要通过胀管工序形成过盈配合,因此对边板翻边孔的质量提出了更高要求,一旦边板出现质量问题,将直接影响蒸发器或冷凝器的整体性能。本文主要针对边板在实际生产过程中出现的主要问题开展失效机理研究、系统优化,以期提升多孔冲压件边板的质量可靠性。

研究对象及生产工艺介绍

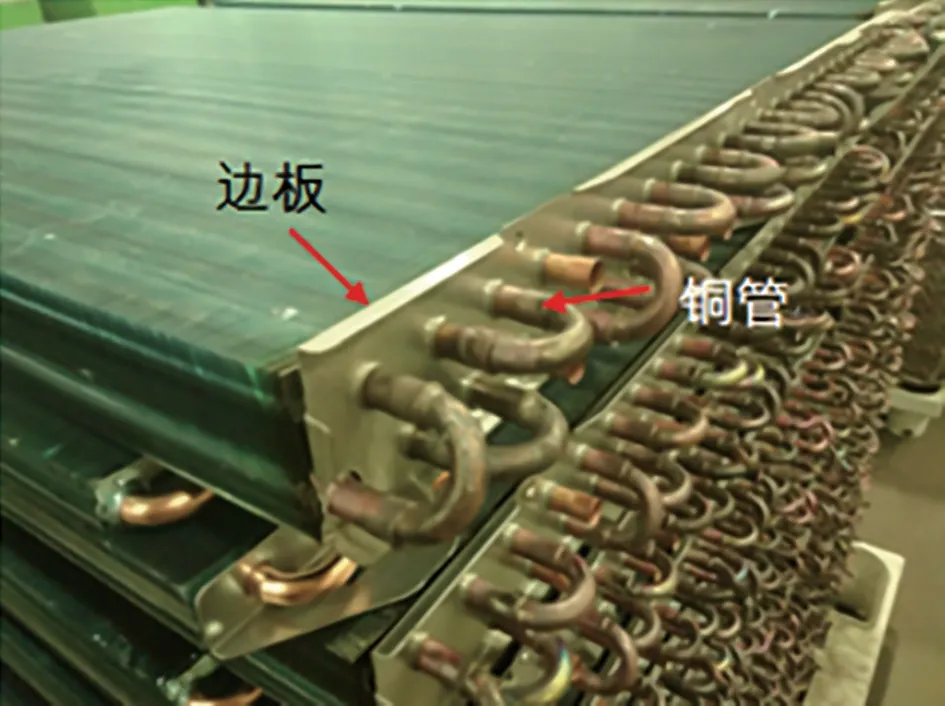

多孔钣金件是蒸发器和冷凝器的结构件之一,起到固定铜管与翅片的作用。边板上与铜管配合的孔均为翻边孔,其他孔则是通孔为装配孔。不同机型用到的边板结构不同,冷凝器上用到的边板结构较大,蒸发器上用到的边板结构较小,但均为多孔结构(图1)。钢卷通过送料机、冲床和连续模的协同作业冲压形成边板零件。冲压生产现场图如图2所示。

存在的主要质量问题

钣金厂投产以来,边板后工序投诉较多,为识别主要问题,对涉及边板的投诉类型及占比进行了统计,绘制排列图。由图3可知,影响边板质量可靠性的主要问题为边板批量有油污、边板割断铜管和胀管后边板松动。

失效机理研究

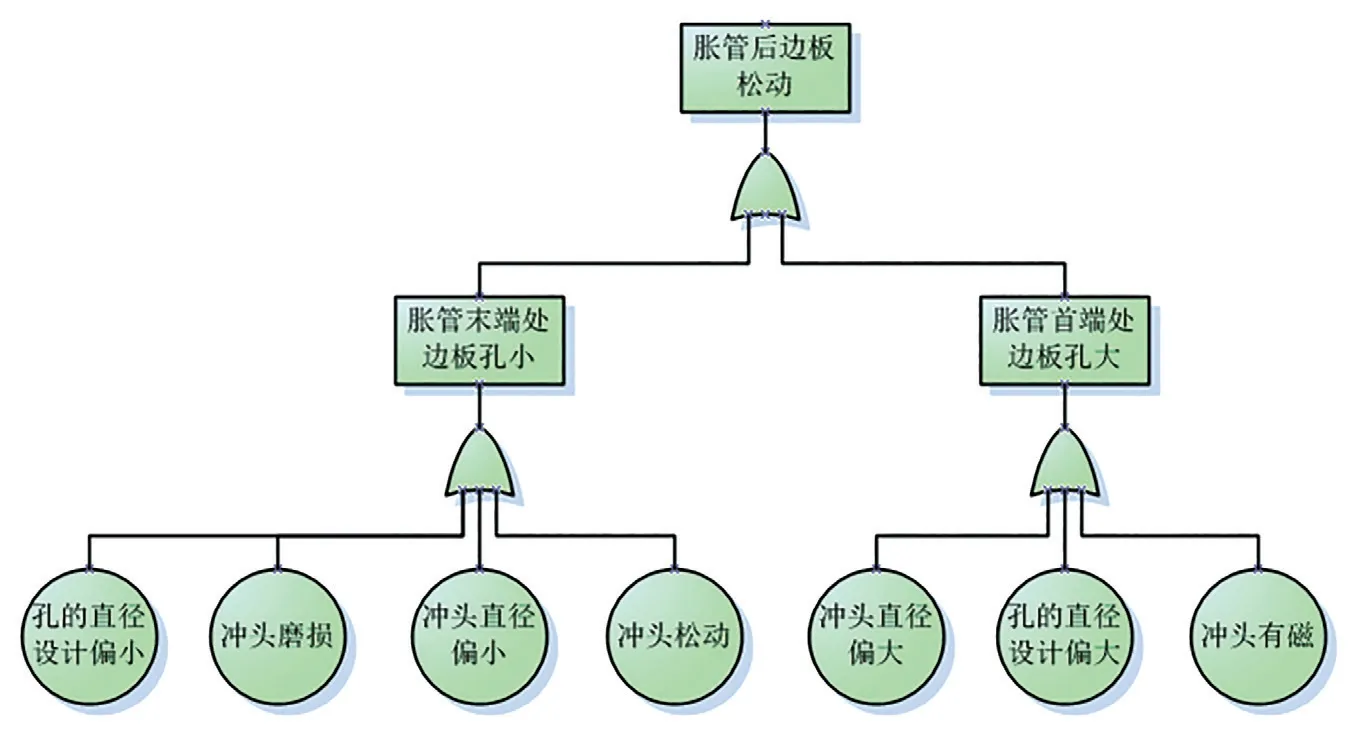

故障树分析法(fault tree analysis,FTA)是一种评价复杂系统可靠性与安全性的重要方法,故障树分析法把系统不希望发生的事件作为故障树的顶事件,用规定的图形符号来表示;找出导致这一事件发生的所有可能的直接因素和原因,作为过渡状态的中间事件,并由此逐步深入分析,直到找出事件的基本原因,即故障树的底事件为止。

为寻找到上述三方面问题(边板批量有油污、边板割断铜管和胀管后边板松动)的根本原因,采用FTA故障树分析法进行具体分析。小组通过实际现场调查,模拟再现失效问题,深入研究故障机理,分别建立了故障树模型。

由表2可以看出,方案2的预期效果最好,因此针对“边板模内攻丝油污大且不易挥发”这一问题,决定采用对油污零件进行除油处理。

改进过程:通过现场检查模具冲头部分结构,发现冲头与模板的固定方式是采用螺纹拧紧的方式,当冲压次数达到一定次数后螺纹连接松动,导致冲头松动。为改善该现象,增加上托板和快速夹模器来防止冲头螺丝松动(图8)。

结合现场对于边板的质量控制要求,决定对RPN数值超过120的故障进行重点改进,由表中的RPN数值可知,RPN数值超过120的故障原因共计有5个,小组将其确定为边板冲压失效的五大原因。这五个原因分别为边板模内攻丝油污大且不易挥发、冲头松动、模具内跳废料、送料机回料、送料机送料不到位。针对上述五大原因逐一开展改进活动。

称取蜂蜜样品5份,每份15 g,按1.3.3样品处理方法操作,测定峰面积,计算含量,获取RSD为0.5%。

系统优化

通过整理合并同类项,我们共计找到了15项底事件。为确定这15项底事件对顶事件的影响大小,明确后期重点改进方向,小组成员决定采用PFMEA分析方法对上述三个问题开展影响程度分析,结果见表1。

需攻丝边板进行除油处理

改进过程:通过头脑风暴法,提出了三种解决方案,同时小组成员分别考虑不同方案对质量、模具、成本和实施时间的影响来最终确定最优方案。

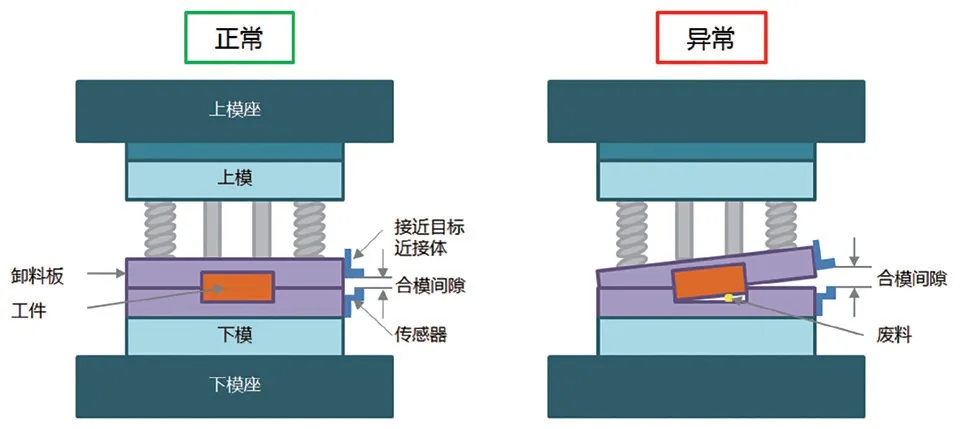

改进过程:由于导致模具跳废料的原因随机性较大,无规律可遵循,一旦发生跳废料,极有可能打坏模具甚至发生安全事故,造成较大的损失。因此,需要引入智能检测装置对跳废料的情况进行实时的监控,实现当识别到料带上有废料时,冲床停止作业避免压料等异常。

由图4可知,顶事件“边板有油污”的底事件共有3个,分别为钢卷本身油污大,钢卷库放置架油污大,边板模内攻丝润滑油污大且润滑油不易挥发。由图5可知,顶事件“胀管后边板松动”的底事件共有7个,分别为孔的直径设计偏小、冲头磨损、冲头直径偏小、冲头松动、冲头直径偏大、孔的直径设计偏大和冲头有磁。

小组通过调查,最终选择引入模具下死点检测装置来监控该问题,如图9所示。该检测装置采用高性能接近传感器,通过检测合模间隙来识别模具的下死点,当检测到的合模间隙超出正常范围时,立即向冲床发出停机信号。

更改模具结构

由图6可知,顶事件“铜管被边板割破”的底事件共有10个,分别为模具内跳废料、送料机回料、冲孔间隙设计偏大、冲头磨损、凹模磨损、送料不到位、冲头松动、冲头直径偏小、冲头磨损和孔的直径设计偏小。

田青青当即组织了一支突击队。按郝浮萍提供的线索,突击队员手持棍棒,分乘两台手扶拖拉机,连夜向十里开外的柳家营进发。我无法阻止她的行动,只好嘱咐几个心细的人暗中周旋,尽力避免发生流血冲突。

增加模具下死点检测装置

根据涂层与基体界面结合状态,气相沉积可分为覆盖表层与扩散表层,主要应用于耐磨涂层,在高温涂层中热稳定性较好,涂层致密均匀且密度、纯度、结构和晶粒度易于控制,结合强度较高。一般采用的测试方法有弯曲法、热冲击实验法、划痕法、压痕法等。

目前,γ刀、射频、化疗、手术均为临床治疗原发性肝癌患者的常用手段,但随着疾病的恶化,肝癌晚期患者的身体素质、机体抵抗能力、耐手术性均存在不同程度的下降,将导致手术治疗受阻,仅有不足20.00%左右的患者可达到手术治疗指征[3] 。故探寻新的非手术治疗方式,已成为临床亟待解决的问题。

方案实施:冲压生产完经检查合格的边板,要求必须放置在专用除油架上进行统一的除油处理,边板经过前处理后表面的油污会得到清洁,清洁后经过烘干工序会使得零件表面的水分得以蒸发,经烘干处理后的边板即可下线进入仓库,如图7所示。

增加特殊情况全检环节

改进过程:送料机回料即料带倒退现象,往往会导致边板的翻边孔破损,因此要求员工在送料机回料后对零件进行全检。

增加模具防误送装置

增设防误送装置,利用定位孔来检测送料是否到位,当定位针能够顺利穿过定位孔,冲床正常运行;若未能顺利穿过定位孔,则定位针回弹,冲床停止作业,如图10所示。

过程能力分析

统计改善前、后一个月边板不合格品的数据,分别对其过程能力进行分析(图11),改善前的过程能力Z值等于2.4729小于2.75,过程能力不足;而改善后的过程能力Z值等于3.0791大于2.75,过程能力充足。因此,改善后边板的质量可靠性得到极大的提升。

计算渣锁斗阀开关时间所需要的条件较多,涉及阀门自身的结构参数,液压油的物理性质,液压系统管路规格尺寸、敷设长度以及阀门与油站的高差等,如下所列:

结束语

通过开展FTA、PFMEA分析,得到了导致多孔零件边板质量异常的五大影响因素,并逐一开展过程改进,包括增加除油处理环节、更改模具冲头的连接结构、增加特殊情况全检环节、增加模具防误送装置和引进模具下死点检测装置。五大措施实施后,边板生产的过程能力指数由2.4729提升至3.0791,边板的质量可靠性得到极大提升。