运用QC质量工具解决轿车后盖掉漆问题

本文通过运用QC质量工具,对总装、涂装、焊装及冲压专业进行排查,采用头脑风暴法,运用鱼刺图,从人、机、料、法、环、测的维度进行分析,解决了某汽车公司一款轿车车型行李厢盖掉漆的问题,对于轿车外观质量的提升具有重要意义。

米家电磁炉将微晶面板与电磁线圈相对分离,进入的水渍可以及时排出,不接触任何带电部件或导线,避免因意外而产生的漏电危险。

某汽车公司新车型项目的前期单机验证阶段,总装反馈行李厢盖与尾灯匹配处右侧掉漆(图1),质量缺陷诊断为A类,严重影响整车交付。公司立即成立QC小组,确定课题:开展现场调查分析,解决轿车后盖掉漆问题。

在更新Pareto最优解时,将第g代所得Pareto最优解与第g+1代个体合并,然后通过支配关系筛选出非劣解集X*。若X*集合中个体数少于Np,则将X*作为第g+1代的Pareto最优解集;若X*集合中个体数大于Np,则采用拥挤度距离排序方法筛选出距离排在前Np的个体作为第g+1代的Pareto最优解集。

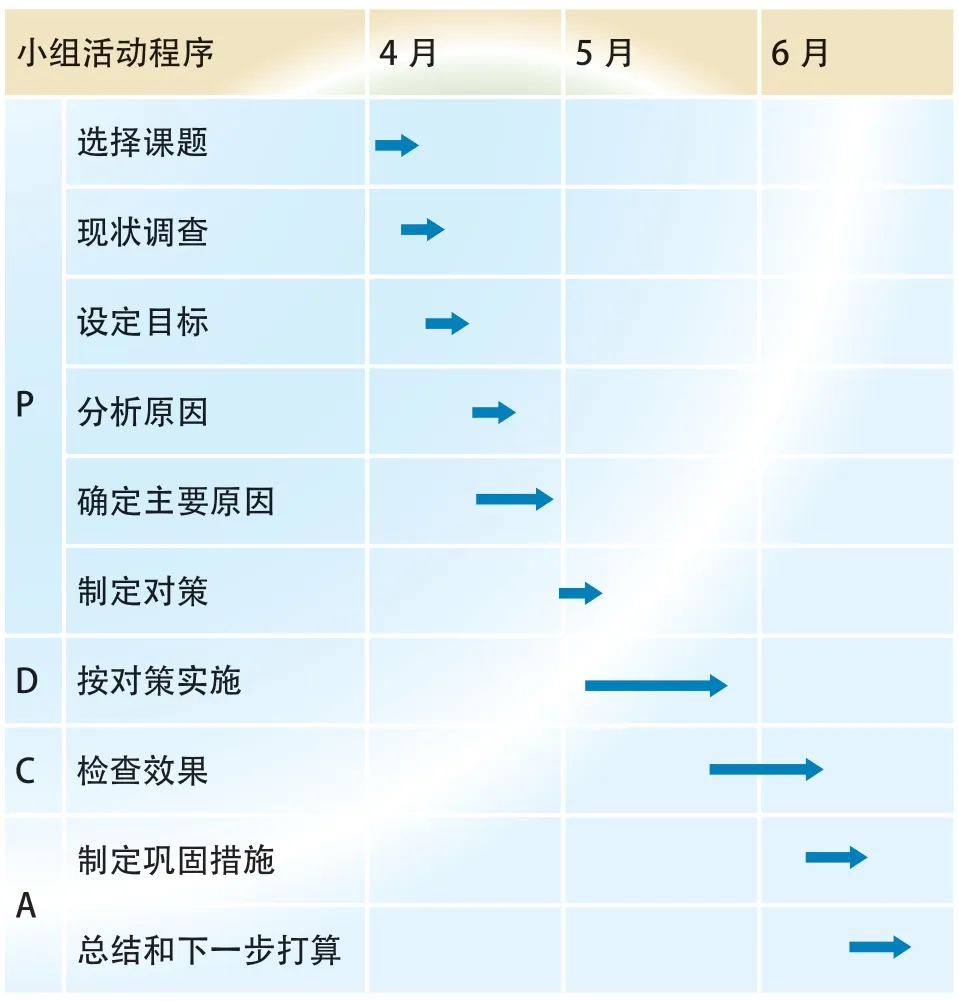

QC活动程序

现状调查

总装车间小组成员对总装人员装配技能调查,现场人员满足装配要求,排除因装配不良产生掉漆的因素。小组成员对总装尾灯与行李厢盖总成匹配间隙进行调查(图2),DTS标准值为(1.5±1.0)mm;现场实际匹配间隙值为0.3mm,不合格,存在车身运动导致干涉产生掉漆的因素。

⑺末端因素⑦,压合岛生产环境不满足。小组成员对压合岛自动化生产环境(检查及车间点检表核查确认,压合岛生产环境满足现场要求,该原因确认为非主要原因。

⑵末端因素②,压力机维保不到位。小组成员依据设备点检表确认压力机是否满足设备点检状态,同时对焊装设备点检项进行核查,发现压力机设备按要求点检,设备运行正常,该原因确认为非主要原因。

三坐标检测数据显示,尾灯匹配处测量点的间隙面测量值是0.027mm,排除因尾灯不合格与行李厢盖总成干涉产生掉漆的因素。尾灯安装孔合格,排除因安装孔不合格进行装配导致与行李厢盖干涉产生掉漆的因素。

⑴末端因素①,员工技能不足。小组成员对2021年3月到2021年4月份员工岗位技能表进行排查,确认员工具备岗位资质,该原因确认为非主要原因。

小组成员召开“头脑风暴”会议,通过绘制“鱼刺图”(图4)对行李厢盖总成尺寸不合格的原因进行分析,最后根据“头脑风暴”法得出行李厢盖总成尺寸不合格的八个末端因素,制定要因确认表见表2。

设定目标

QC小组制定质量活动计划(表1),目的是实现3个目标,⑴行李厢盖总成与尾灯匹配右侧间隙做到GD&T要求的±0.7mm公差内;⑵行李厢盖总成与尾灯在车身静态下,做到DTS:(1.5±1.0)mm整车匹配要求;⑶满足DTS的前提下,依据车身动态验证及匹配需求,行李厢盖总成做正向贡献,彻底解决掉漆问题。

分析原因

诗意美是《雨巷》最为突出的特点之一。“艺术作品的形式美,归根结底,也正是这样一种生命感应的产物”。诗歌作为一种充满艺术性的作品形式,与其他体裁相比,简洁而又含蓄,却能将作者的心绪、感受完美地诠释;精练的语言,短小的篇幅,却能引人遐想。

确定主要原因

行李厢盖总成三坐标检测与检具测量趋势一致,匹配处的间隙面往车身Z向走-0.9~-1.1mm,存在与尾灯匹配干涉产生掉漆的因素。根据小组成员充分的调查,判定行李厢盖总成尺寸不合格与右尾灯匹配产生干涉是导致掉漆的主要原因。

焊装车间小组成员调查发现,白车身上尾灯装配状态与整车一致,间隙约0.3mm,不合格;用总成检具对行李厢盖总成数据进行检查,检测要求为(3.0±0.7)mm的间隙;实际间隙为2.0~2.2mm,不合格,往车身Z向走-0.8~-1.0mm,存在与尾灯匹配干涉产生掉漆的因素,如图3所示。

总之,梯度气象观测为气象预报提供了准确、可靠的依据,为当地农业的发展起到了积极、重要的作用。根据梯度气象观测的实测数据,针对农业生产采取有效措施,采取分区分类的方式进行播种,因地制宜,使农业耕种适应气象规律以提高农业生产力,从而有效地促进当地农业的发展。

⑻末端因素⑧,量具不满足。小组成员现场对检具精度及测量工具进行检查,发现满足检测要求,该原因确认为非主要原因。

⑷末端因素④,行李厢盖上外板尺寸不合格。小组成员使用塞尺及钢板尺通过检具对行李厢盖上外板进行测量(图6),发现行李厢盖上外板与右尾灯匹配处间隙小,偏差量与总成件基本一致,不满足GD&T公差要求,且右侧包角翻边高比左侧长2mm,不满足产品数据要求,因此确定行李厢盖上外板尺寸不合格是主要原因。

⑸末端因素⑤,夹具焊接不满足工艺要求。小组成员依据《夹具焊接作业指导书》对现场焊接过程进行跟踪,现场焊接完全按照操作步骤执行,该原因确认为非主要原因。

⑹末端因素⑥,压合模预弯/包边不到位。行李厢盖外板总成刷蓝油进行压合调试,排查预弯及包边情况,压合模各机构行程到位,符合图纸要求,与尾灯匹配处Z向,压合模不进行预弯和包边,该原因确认为非主要原因。

涂装车间调查发现,涂装油漆喷涂及车辆运输过程符合标准,排除因油漆喷涂不到位和过程运输磕碰产生掉漆的因素。

通过在锁扣内部增加LED灯,实现锁扣侧面或四周环形发光,提醒乘员系上安全带,尤其在黑暗条件下能方便乘员快速定位锁扣位置。这套技术的实现方式是通过在锁扣内部添加电路板,实现锁扣发光功能。相比仪表板锁扣未系警示灯或提醒音,通过直接的视觉效果来提醒并告知乘员锁扣位置,更加有利于乘员方便地系上安全带。发光锁扣还可采用多种发光方式满足乘员不同需求。此外,如果在黑暗环境下发生事故,发光锁扣也可帮助救援人员迅速找到锁扣,让被救乘客及时脱困,为事故抢救提供快捷便利。

⑶末端因素③,尾灯安装板不合格。小组成员采集3台份尾灯安装板数据(图5),使用三坐标打点测量,发现尾灯安装板数据合格,满足GD&T公差要求,该原因确认为非主要原因。

按对策实施

小组成员经过分析研究,针对主要原因制定了整改计划。实施步骤⑴,行李厢盖上外板与尾灯匹配上部右侧翻边面间隙优化,翻边面往车身Z向走1.0mm,实现检具测量间隙控制在(5±0.5)mm的目标,整改前后对比(图7),确认实施有效。实施步骤⑵,行李厢盖上外板与尾灯匹配上部右侧包角料边与左侧一致,实现翻边高控制在2mm的目标,整改前后对比(图8),确认实施有效。

效果检查

按对策实施后,首先小组成员使用整改后的行李厢盖上外板进行焊接和压合调试,出总成件后进行检具测量,然后在白车身上装尾灯与整改后的行李厢盖总成进行配合,检查体现的效果,然后小组成员从5月份开始对冲、焊、涂、总过程进行跟踪、调试、验证,最终,按计划将行李厢盖掉漆问题攻克。

根据图9和表5所示的结果,配电网调度模型的松弛母线有功功率输出的标准差为0.82700pu,发电量比没有发电调度模型的功率电平小,即5.15182pu。由于其他传统发电机共同平衡光伏发电的变化,所以松弛总线输出不确定性减少。研究结果还表明,配电网调度行为在系统不确定性影响方面起着重要作用。

在小组成员共同的努力下,不仅攻克了难题,提升了整车质量,同时还取得了不错的效益。⑴经济效益。截止2021年6月,生产加验证一共25台车,节约成本25×3×36.67=2750元;平均每台车节约成本约110元,随着产量的增加,成本节约的数值是可观的。⑵无形价值。①提升了小组分析和解决问题的能力,大家互助共进,专业技术得到提升,团队意识得到增强;②提升了整车质量,提高了客户满意度。

制定巩固措施

⑴在6月份,小组成员根据生产计划,对行李厢盖右侧掉漆问题整改的稳定性进行跟踪(图9),生产一致性较好,行李厢盖总成尺寸相当稳定,彻底解决了该问题。⑵小组成员将行李厢盖右侧掉漆问题纳入历史问题清单管理,为后面车型的开发和过程监制做好预防和提前规避。

结束语

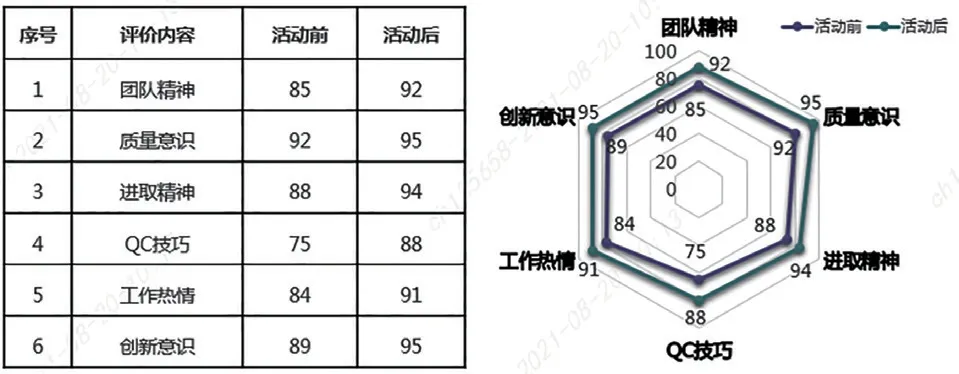

此次质量改进活动取得了圆满成功,提升了小组成员的综合能力(图10)。在今后的工作开展中还需要加强策划意识,提高将问题风险提前识别和规避的能力。随着汽车工业的发展,相信通过运用好QC质量工具,必能攻克难题,提高整车品质。望本文对从事汽车行业相关工作的技术人员有所借鉴和参考。